Способ охлаждения корпуса плавильного агрегата и плавильный агрегат для его осуществления

Иллюстрации

Показать всеИзобретения относятся к металлургии и к области переработки твердых промышленных и бытовых отходов. Способ охлаждения корпуса плавильного агрегата включает подачу жидкометаллического теплоносителя в корпус плавильной камеры. Охлаждают жидкометаллический теплоноситель газообразным теплоносителем в теплообменнике. Регистрируют температуру жидкометаллического теплоносителя. Жидкометаллическим теплоносителем охлаждают верхнюю часть герметичной полости путем подачи жидкометаллического теплоносителя в полость, охватывающую свободное пространство, шлаковую ванну и верхнюю часть футерованной металлической ванны. Нижнюю часть герметичной полости охлаждают газообразным теплоносителем, подаваемым через патрубки, размещенные на боковой поверхности наружной стенки теплообменника. Нагретый газообразный теплоноситель отбирают из теплообменника через патрубки. Температуру жидкометаллического теплоносителя поддерживают в заданных пределах. Расход газообразного холодного теплоносителя изменяют автоматически или вручную. Изобретение также включает устройство для охлаждения корпуса плавильного агрегата. Техническим результатом изобретений является повышение производительности и экономичности. 2 н. и 12 з.п. ф-лы, 3 ил.

Реферат

Изобретения относятся к металлургии и к области переработки твердых промышленных и бытовых отходов. Они могут быть использованы также в энергетике для сжигания или газификации углей с высоким содержанием золы на слое расплавленного шлака.

Высокая температура в рабочем пространстве плавильных камер вызывает необходимость защищать стенки их металлического корпуса огнеупорной футеровкой. В процессе работы плавильной камеры происходит постепенное разрушение (износ) огнеупорной футеровки в результате воздействия высокой температуры, химической коррозии и механической эрозии материала огнеупора. Поэтому плавильная камера не может работать непрерывно, и периодически ее останавливают для холодного ремонта футеровки. Это снижает производительность и ухудшает технико-экономические показатели работы плавильной камеры.

Срок непрерывной работы плавильной камеры можно значительно увеличить, обеспечив условия образования гарнисажа (тугоплавкого конгломерата, состоящего из спекшихся шихтовых материалов, огнеупорной футеровки, шлака, пыли и т.д.) на внутренней поверхности стенок металлического корпуса плавильной камеры.

Известно водяное охлаждение стенок корпуса плавильных устройств. Такой прием успешно применяют для охлаждения стен и сводов дуговых сталеплавильных печей [1], печей цветной металлургии [2], выполняя стены полыми. Но вода как теплоноситель имеет существенные недостатки:

- при нагреве воды до температуры 55°С и выше происходит интенсивное образование накипи на поверхности охлаждаемого элемента, вследствие этого отвод тепла замедляется и охлаждаемый элемент постепенно выходит из строя; поэтому максимальную температуру воды поддерживают ниже 45°С, что приводит к очень большому расходу воды;

- при местных перегревах отдельных объемов воды в охлаждаемой полости вследствие низкой температуры кипения воды возможно образование паровых «пробок», ухудшающих охлаждение корпуса и приводящих к разрушению стенки корпуса;

- попадание воды при разрушении стенки водоохлаждаемого элемента в расплавленные шлак и металл может вызвать взрыв, приводящий к разрушению плавильного устройства.

В последнее время у конструкторов плавильных устройств проявляется интерес к созданию систем охлаждения корпуса плавильного агрегата, использующих в качестве первичного теплоносителя не воду, а жидкометаллические теплоносители, имеющие ряд преимуществ перед водой [3]: более высокие температуры кипения, лучшие теплотехнические свойства (теплопроводность, теплоемкость и др.).

На практике плавильные камеры с охлаждением корпуса жидкометаллическими теплоносителями пока не используются из-за сложности конструкции и трудности обслуживания и ремонта таких устройств [4-7].

Более простой способ охлаждения корпуса плавильного агрегата и плавильный агрегат для его осуществления предложены в [8].

В качестве ближайшего аналога заявляемых технических решений заявителем выбраны известные «Способ охлаждения корпуса плавильного агрегата и плавильный агрегат для его осуществления» (патент RU 2383837) [8].

Известный способ охлаждения корпуса плавильного агрегата включает подачу жидкометаллического теплоносителя - натрия в корпус плавильной камеры, выполненный в виде двустенной металлической оболочки с герметичной полостью, охлаждение жидкометаллического теплоносителя холодным газообразным теплоносителем, проходящим через теплообменник. Холодный газообразный теплоноситель подают в полость, образованную наружной стенкой корпуса плавильной камеры и наружной оболочкой теплообменника, размещенного непосредственно на корпусе плавильной камеры и содержащего в торцах патрубки для подачи холодного и отбора нагретого газообразного теплоносителя.

Холодный газообразный теплоноситель завихряют в полости теплообменника и подают сначала в части теплообменника, прилегающие к участкам корпуса плавильной камеры с наибольшими тепловыми нагрузками, а затем в части теплообменника прилегающие к участкам корпуса плавильной камеры с меньшими тепловыми нагрузками.

Известный плавильный агрегат содержит плавильную камеру с металлическим корпусом, выполненным в виде двустенной металлической оболочки с герметичной полостью, заполненной жидкометаллическим теплоносителем-натрием, теплообменник для охлаждения жидкометаллического теплоносителя газообразным теплоносителем, огнеупорную футеровку ванны расплавленного металла, устройства загрузки, нагрева и расплавления шихты, раздельные выпуски для металла и шлака, удаления и очистки печных газов и утилизации их тепла.

Теплообменник для охлаждения жидкометаллического теплоносителя газообразным теплоносителем размещен непосредственно на корпусе плавильной камеры, его наружная оболочка расположена на расстоянии 50-300 мм по диаметру от наружной стенки плавильной камеры и выполнена в виде герметичного металлического цилиндра или его части с патрубками для подачи холодного и отбора нагретого газообразного теплоносителя, охватывающего плавильную камеру. Наружная стенка камеры служит внутренней оболочкой теплообменника, при этом в полости между наружной стенкой плавильной камеры и наружной оболочкой теплообменника на наружной стенке плавильной камеры закреплены на расстоянии 3-300 мм друг от друга изогнутые медные полосы.

Известный способ охлаждения корпуса плавильного агрегата и агрегат для его осуществления» имеют следующие недостатки:

- имеет место переохлаждение нижней части ванны металлического расплава, образование слоя застывшего металла на огнеупорной футеровке металлической ванны, уменьшение объема металлической ванны, трудности открытия металлической летки при сливе металла из плавильной камеры из-за интенсивного охлаждения всей внутренней стенки корпуса плавильной камеры жидкометаллическим теплоносителем;

- сложность в транспортировке, хранении и технической эксплуатации жидкометаллического теплоносителя - натрия;

- не предусмотрена возможность изменения и регулирования расхода газообразного теплоносителя в теплообменнике с целью уменьшения расхода энергии, повышения производительности плавильной камеры и увеличения межремонтных сроков ее эксплуатации;

- подача холодного и отбор нагретого газообразного теплоносителя в теплообменник через патрубки, размещенные в торцах плавильного устройства, не дает возможности разместить в торцах плавильной камеры комбинированные топливокислородные горелки-фурмы для ускорения плавления шихты, а также устройства выпуска металла и шлака;

- медные пластины, размещенные в полости теплообменника, дороги и существенно увеличивают массу плавильной камеры.

Задачей предлагаемых изобретений является повышение эффективности способа и плавильного агрегата для его осуществления.

Техническим результатом способа охлаждения корпуса плавильного агрегата и плавильного агрегата для его осуществления является повышение производительности и экономичности за счет:

- эффективного отвода тепла с внутренней рабочей стенки корпуса и интенсивного охлаждения только его необходимых частей;

- исключения переохлаждения нижней части ванны металлического расплава, исключение слоя застывшего металла на огнеупорной футеровке металлической ванны;

- сохранения объема металлической ванны;

- упрощения транспортировки теплоносителя и обслуживания системы охлаждения плавильного агрегата;

- экономии электроэнергии, расхода газообразного теплоносителя при снижении температуры жидкометаллического теплоносителя, исключения разрушения гарнисажа или уменьшения толщины его слоя;

- равномерного и быстрого расплавления шихты и рационального расположения комбинированных топливокислородных горелок-фурм и устройства выпуска металла и шлака;

- снижения общей массы плавильной камеры и затрат на ее изготовление.

Технический результат достигается следующими решениями, объединенными общим изобретательским замыслом.

В способе охлаждения корпуса плавильного агрегата, включающем подачу жидкометаллического теплоносителя в корпус плавильной камеры, выполненный в виде двустенной металлической оболочки с герметичной полостью, охлаждение жидкометаллического теплоносителя газообразным теплоносителем, проходящим через теплообменник, размещенный непосредственно на корпусе плавильной камеры, согласно первому изобретению жидкометаллическим теплоносителем охлаждают верхнюю часть герметичной полости, образованной двустенной металлической оболочкой корпуса плавильной камеры, путем подачи жидкометаллического теплоносителя в полость, охватывающую свободное пространство, шлаковую ванну и верхнюю часть футерованной металлической ванны, а нижнюю часть герметичной полости, образованную двустенной металлической оболочкой корпуса, отделенную от верхней ее части и охватывающую нижнюю часть футерованной металлической ванны, охлаждают только газообразным теплоносителем, подаваемым через патрубки, размещенные на боковой поверхности наружной стенки теплообменника, нагретый газообразный теплоноситель отбирают из теплообменника через патрубки, размещенные на боковой поверхности наружной стенки теплообменника, температуру жидкометаллического теплоносителя поддерживают в заданных пределах, изменяя автоматически или вручную расход газообразного холодного теплоносителя, проходящего через теплообменник, в зависимости от показаний устройства, фиксирующего температуру жидкометаллического теплоносителя.

Газообразный теплоноситель подают в полость, образованную наружной стенкой корпуса плавильной камеры и наружной стенкой теплообменника.

Температуру жидкометаллического теплоносителя поддерживают в пределах 450-500°С.

В качестве жидкометаллического теплоносителя может быть использован натрий.

В качестве жидкометаллического теплоносителя может быть использован свинец.

В качестве жидкометаллического теплоносителя может быть использован сплав свинец-висмут.

В качестве газообразного теплоносителя может быть использован воздух.

В качестве газообразного теплоносителя может быть использован азот.

Нагретый в теплообменнике газообразный теплоноситель используют для вдувания инжекторами в расплав, находящийся в плавильной камере, мелкодисперсных шихтовых материалов и пыли, уловленной газоочисткой.

Нагретый в теплообменнике газообразный теплоноситель смешивают с отходящими из плавильной камеры или подогревателя шихты газами, имеющими температуру 1600-1800°С.

Нагретый в теплообменнике воздух используют для дожигания СО и Н2, присутствующих в составе отходящих из плавильной камеры или подогревателя шихты газов.

В плавильном агрегате, содержащем плавильную камеру с металлическим корпусом в виде двустенной металлической оболочки с герметичной полостью, заполненной жидкометаллическим теплоносителем, теплообменник для охлаждения жидкометаллического теплоносителя газообразным теплоносителем, огнеупорную футеровку ванны расплавленного металла, устройства загрузки, нагрева и расплавления шихты, раздельные выпуски для металла и шлака, удаления и очистки печных газов и утилизации их тепла, согласно второму изобретению верхняя часть герметичной полости, образованная двустенной металлической оболочкой корпуса плавильной камеры и заполненная жидкометаллическим теплоносителем в районе свободного пространства, шлаковой ванны и верхней части металлической ванны, отделена перегородкой от нижней части этой же полости, заполненной газообразным теплоносителем в районе нижней части футерованной металлической ванны, наружная стенка нижней части двустенной металлической оболочки корпуса плавильной камеры имеет отверстия для подачи и отбора газообразного теплоносителя из системы вторичного охлаждения жидкометаллического теплоносителя, патрубки для подачи холодного газообразного теплоносителя в размещенный на корпусе плавильной камеры теплообменник для охлаждения жидкометаллического теплоносителя и отбора нагретого газообразного теплоносителя расположены на боковой поверхности наружной стенки теплообменника, в верхней части корпуса плавильной камеры и в полости корпуса, заполненной жидкометаллическим теплоносителем, установлено регистрирующее температуру жидкометаллического теплоносителя устройство, связанное с автоматической системой управления технологическим процессом или оператором плавильной камеры, корректирующими расход газообразного теплоносителя в теплообменнике.

Диаметр отверстий в нижней части наружной стенки металлической оболочки корпуса может быть равен 30-50 мм.

Отверстия в нижней части наружной стенки металлической оболочки корпуса могут быть расположены на расстоянии 150-200 мм друг от друга.

Полость в корпусе плавильной камеры для жидкометаллического теплоносителя может быть заполнена натрием.

Полость для жидкометаллического теплоносителя в корпусе плавильной камеры может быть заполнена свинцом.

Полость для жидкометаллического теплоносителя в корпусе плавильной камеры может быть заполнена сплавом свинец-висмут.

Комбинированные топливокислородные горелки-фурмы расположены в боковых и торцевых стенках корпуса плавильной камеры.

Отверстия для выпуска металла и шлака расположены в торцевых стенках корпуса плавильной камеры.

В полости между наружной стенкой плавильной камеры и наружной оболочкой теплообменника на наружной стенке плавильной камеры закреплены на расстоянии друг от друга изогнутые полосы из алюминия или алюминиевого сплава.

В способе охлаждения корпуса плавильного агрегата охлаждение верхней части герметичной полости, образованной двустенной металлической оболочкой корпуса плавильной камеры, производится путем подачи жидкометаллического теплоносителя в полость, охватывающей свободное пространство, шлаковую ванну и верхнюю часть футерованной металлической ванны, что обеспечивает интенсивное отведение тепла только с той части внутренних рабочих стенок корпуса, которые подвергаются наибольшим тепловым нагрузкам, и гарантирует образование на них гарнисажа. Гарнисаж защищает внутренние рабочие стенки корпуса и снижает тепловые потери камеры, обеспечивая экономичность способа.

Нижнюю часть герметичной полости, образованную двустенной металлической оболочкой корпуса и отделенную от верхней ее части, охватывающей нижнюю часть футерованной металлической ванны, охлаждают только газообразным теплоносителем. Тепло из нижней части металлической ванны отводится менее интенсивно, металл в ней не переохлаждается, исключаются затруднения с открыванием металлической летки и сливом металла из плавильной камеры, срок службы футеровки увеличивается, осуществляется длительный непрерывный процесс плавления и переработки различных шихтовых материалов, не останавливая плавильный агрегат, т.е. достигается повышение производительности способа и экономичность.

Подача холодного газообразного теплоносителя в полость, образованную наружной стенкой корпуса плавильной камеры и наружной стенкой теплообменника, и отбор из полости нагретого газообразного теплоносителя через патрубки, размещенные на боковой поверхности наружной стенки теплообменника, позволяет освободить торцевые стенки плавильной камеры и разместить в них комбинированные топливокислородные горелки-фурмы для обеспечения более равномерного и быстрого расплавления шихты, и летки для выпуска металла и шлака, что повышает производительность и экономичность способа.

Корректировка расхода газообразного холодного теплоносителя, проходящего через теплообменник, в зависимости от показаний устройства, фиксирующего температуру жидкометаллического теплоносителя в верхней части полости корпуса плавильной камеры, позволяет экономить энергию, уменьшая расход газообразного теплоносителя при снижении температуры жидкометаллического теплоносителя до 450°С и ниже, и избежать разрушения гарнисажа или уменьшения толщины его слоя, увеличивая расход газообразного теплоносителя при повышении температуры жидкометаллического теплоносителя до 500°С.

Использование натрия в качестве жидкометаллического теплоносителя позволяет интенсивно отводить тепло с охлаждаемых внутренних поверхностей плавильной камеры. Натрий имеет высокую теплопроводность и теплоемкость, низкую температуру плавления и высокую температуру кипения (900°С). Но использование натрия требует высокой культуры и технологической дисциплины производства и тщательного обслуживания системы охлаждения.

Использование свинца в качестве жидкометаллического теплоносителя значительно упрощает транспортировку теплоносителя, упрощает и облегчает обслуживание системы охлаждения плавильного агрегата, не требует очень высокой технологической дисциплины и культуры производства. Но свинец имеет более низкие теплопроводность и теплоемкость и более высокую температуру плавления, чем натрий.

Использование сплава свинец-висмут в качестве жидкометаллического теплоносителя позволяет реализовать те же преимущества, что при использовании свинца, и имеет те же недостатки, что и использование свинца. Но сплав свинец-висмут имеет более низкую температуру плавления, что удобнее, чем при использовании свинца.

Использование воздуха в качестве газообразного теплоносителя является наиболее простым и дешевым вариантом вторичного охлаждения жидкометаллического теплоносителя.

Использование азота в качестве газообразного теплоносителя позволяет уменьшить пожароопасность работы системы охлаждения корпуса плавильной камеры при первичном охлаждении корпуса натрием, так как натрий в случае течи из полости охлаждения не будет окисляться в атмосфере азота.

Использование нагретого в теплообменнике газообразного теплоносителя вместо холодного газа-носителя для вдувания инжекторами в расплав, находящийся в плавильной камере, мелкодисперсных шихтовых материалов и пыли, уловленной газоочисткой, позволяет уменьшить потери тепла расплавом, снизить расход топлива и повысить производительность плавильной камеры.

Смешивание нагретого в теплообменнике газообразного теплоносителя с отходящими из плавильной камеры или подогревателя шихты газами, имеющими температуру 1600-1800°С, позволяет снизить температуру отходящего газа, увеличить степень использования тепла, выработанного в плавильной камере, за счет тепла нагретого газообразного теплоносителя и уменьшить налипание пыли на рабочую поверхность котла-утилизатора.

Использование нагретого в теплообменнике воздуха для дожигания СО и Н2, присутствующих в составе отходящих из плавильной камеры или подогревателя шихты газов, позволяет увеличить степень использования тепла, производимого в плавильной камере, за счет тепла нагретого воздуха, уменьшить расход энергии и уменьшить общее количество газов, проходящих через газоочистку.

В плавильном агрегате разделение перегородкой верхней части герметичной полости, образованной двустенной металлической оболочкой корпуса плавильной камеры и заполненной жидкометаллическим теплоносителем в районе свободного пространства, шлаковой ванны и верхней части металлической ванны, и нижней части этой же полости, заполненной газообразным теплоносителем в районе нижней части футерованной металлической ванны, позволяет повысить производительность и экономичность. Обеспечивается интенсивный отвод тепла только с тех частей корпуса плавильной камеры, которые подвергаются наибольшим тепловым нагрузкам, поскольку жидкометаллическим теплоносителем заполнена только охватывающая свободное пространство, шлаковую ванну и верхнюю часть футерованной металлической ванны герметичная полость. На стенках плавильной камеры образуется гарнисаж, предохраняющий наружные стенки корпуса и уменьшающий тепловые потери камеры через них. Тепло из нижней части металлической ванны интенсивно не отводится, металл в ней не переохлаждается, исключаются затруднения с открыванием металлической летки (летки для выпуска металла), и облегчается слив металла из плавильной камеры.

Отверстия диаметром 30-50 мм, расположенные на расстоянии 150-200 мм друг от друга, в наружной стенке нижней части двустенной металлической оболочки корпуса плавильной камеры, отделенной от верхней части, служат для подачи и отбора газообразного теплоносителя из системы вторичного охлаждения плавильной камеры. Подача газообразного теплоносителя в полость нижней части двустенной оболочки корпуса плавильной камеры позволяет менее интенсивно охлаждать огнеупорную футеровку металлической ванны, повышать срок службы футеровки, не переохлаждая металл, находящийся в ванне.

Расположение патрубков для подачи холодного газообразного теплоносителя в размещенный на корпусе плавильной камеры теплообменник для охлаждения жидкометаллического теплоносителя и отбора из него нагретого газообразного теплоносителя на боковой поверхности наружной стенки теплообменника позволяет освободить торцевые стенки плавильной камеры и разместить в них комбинированные топливокислородные горелки-фурмы и летки для выпуска металла и шлака.

Размещение комбинированных топливокислородных горелок-фурм в торцевых стенках плавильной камеры позволяет обеспечить более равномерное и быстрое расплавление шихты.

Размещение леток для выпуска металла и шлака в торцевых стенках плавильной камеры позволяет упростить планировку плавильного отделения цеха, разделив потоки металла и шлака после слива их из плавильной камеры.

Установка регистрирующего температуру жидкометаллического теплоносителя устройства в верхней части корпуса плавильной камеры, в полости корпуса, заполненной жидкометаллическим теплоносителем, позволяет регистрировать наиболее высокую температуру жидкометаллического теплоносителя (450-500°С) в плавильной камере. Такая температура определяет необходимую величину расхода холодного газообразного теплоносителя в теплообменнике для охлаждения жидкометаллического теплоносителя. Связь регистрирующего устройства с автоматической системой управления технологическим процессом или оператором плавильной камеры позволяет быстро регулировать расход холодного газообразного теплоносителя в теплообменнике. Регулирование расхода газообразного теплоносителя в зависимости от максимальной температуры жидкометаллического теплоносителя позволяет уменьшить расход энергии и повысить устойчивость слоя гарнисажа на стенке плавильной камеры.

Заполнение полости в корпусе плавильной камеры для жидкометаллического теплоносителя натрием позволяет интенсивно отводить тепло с внутренней рабочей стенки плавильной камеры, обеспечивает образование и постоянное наличие гарнисажа на стенках плавильной камеры.

Заполнение полости для жидкометаллического теплоносителя в корпусе плавильной камеры свинцом или сплавом свинец-висмут также позволяет интенсивно отводить тепло с внутренней рабочей стенки плавильной камеры, обеспечивает образование и постоянное наличие гарнисажа на стенках плавильной камеры.

Применение свинца и сплава свинец-висмут выгоднее в случаях, когда нет возможности обеспечить высокую культуру производства и высокую квалификацию обслуживающего персонала в цехе, оборудованном плавильной камерой.

Установка комбинированных топливокислородных горелок-фурм в боковых и торцевых стенках корпуса плавильной камеры обеспечивает более равномерное и быстрое расплавление шихты, чем в случае, когда горелки-фурмы расположены только в боковых стенках плавильной камеры.

Расположение отверстий (леток) для выпуска металла и шлака в торцевых стенках плавильной камеры позволяет разделить потоки металла и шлака, улучшить организацию производства, повысить производительность плавильного агрегата.

Закрепление изогнутых полос из алюминия или алюминиевого сплава на расстоянии друг от друга на наружной стенке плавильной камеры в полости между наружной стенкой плавильной камеры и наружной оболочкой теплообменника позволяет завихрять потоки газообразного теплоносителя, уменьшает общую массу плавильной камеры и снижает затраты на изготовление плавильной камеры по сравнению с вариантом использования медных полос.

Ниже приводится описание способа охлаждения корпуса плавильного агрегата и плавильный агрегат со ссылками на прилагаемые чертежи.

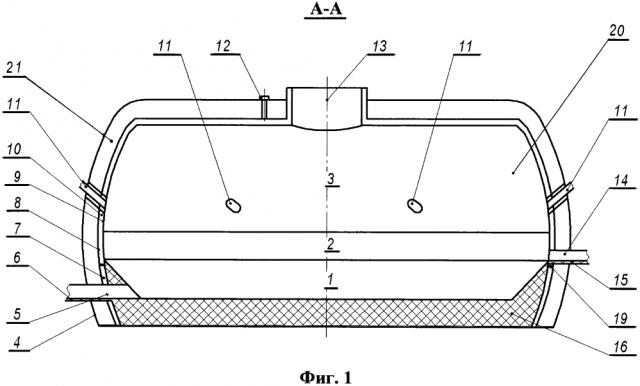

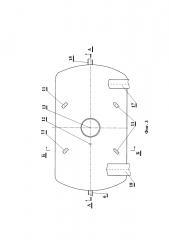

На фиг. 1 изображен продольный разрез плавильного агрегата с теплообменником в сборе.

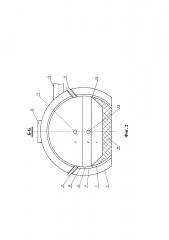

На фиг. 2 изображен поперечный разрез плавильного агрегата с теплообменником в сборе.

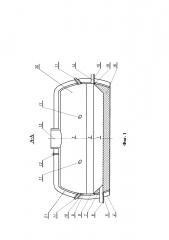

На фиг. 3 изображен вид сверху на плавильный агрегат с теплообменником в сборе.

Способ охлаждения корпуса плавильного агрегата включает подачу промежуточного жидкометаллического теплоносителя в верхнюю часть герметичной полости 10, образованной двустенной металлической оболочкой корпуса плавильной камеры 20 с наружной стенкой 8 и внутренней стенкой 9. Жидкометаллический теплоноситель подают в полость 10, которая охватывает свободное пространство 3, шлаковую ванну 2 и верхнюю часть футерованной металлической ванны 1 плавильной камеры 20. Промежуточный жидкометаллический теплоноситель охлаждают в теплообменнике 21, размещенном непосредственно на корпусе плавильной камеры 20, холодным газообразным теплоносителем. Отделенную от верхней части 10 нижнюю часть герметичной полости, образованной двустенной металлической оболочкой корпуса плавильной камеры 20, охватывающей нижнюю часть 7 металлической ванны 1, охлаждают только холодным газообразным теплоносителем. Холодный газообразный теплоноситель подают в полость 7, образованную наружной стенкой 8 корпуса плавильной камеры 20 и наружной стенкой 4 теплообменника 21, через патрубок 17, размещенный на боковой поверхности наружной стенки 4 теплообменника 21. Нагретый газообразный теплоноситель отбирают из теплообменника 21 через патрубок 18, размещенный на боковой поверхности наружной стенки 4 теплообменника 21. Температуру жидкометаллического теплоносителя поддерживают в пределах 450-500°С, изменяя автоматически или вручную расход холодного газообразного теплоносителя, проходящего через теплообменник 21, в зависимости от показаний устройства 12, фиксирующего температуру жидкометаллического теплоносителя в верхней части 10 полости корпуса плавильной камеры 20.

В качестве жидкометаллического теплоносителя может быть использован натрий, свинец или сплав свинец-висмут.

В качестве газообразного теплоносителя может быть использован воздух или азот.

Нагретый в теплообменнике 21 газообразный теплоноситель используют для вдувания инжекторами (на фигурах не показаны) в расплав, находящийся в плавильной камере 20, мелкодисперсных шихтовых материалов и пыли, уловленной газоочисткой (на фигурах не показана).

Нагретый в теплообменнике 21 газообразный теплоноситель смешивают с отходящими из плавильной камеры 20 или подогревателя шихты газами, имеющими температуру 1600-1800°С, снижая температуру отходящих газов и уменьшая налипание пыли на стенки котла-утилизатора (на фигурах не показан), в котором газы используют для выработки пара.

Нагретый в теплообменнике воздух используют для дожигания СО и Н2, присутствующих в составе отходящих из плавильной камеры или подогревателя шихты газов, увеличивая степень использования тепла, производимого в плавильной камере 20.

Плавильный агрегат для осуществления способа содержит плавильную камеру 20 с металлическим корпусом, выполненным в зоне охлаждения в виде двустенной металлической оболочки, теплообменник 21 для охлаждения первичного жидкометаллического теплоносителя, охватывающий корпус плавильной камеры 20, устройства загрузки, нагрева и плавления шихты (на фигурах не показаны), удаления, очистки отходящих из плавильной камеры газов и утилизации их тепла (на фигурах не показаны).

Корпус плавильной камеры 20 выполнен в виде двустенной (стенки 8, 9) металлической оболочки. Верхняя часть герметичной полости, образованной двустенной металлической оболочкой 10, заполнена жидкометаллическим теплоносителем и охватывает только свободное пространство 3, шлаковую ванну 2 и верхнюю часть металлической ванны 1 плавильной камеры 20. Нижняя часть полости 7, образованной двустенной металлической оболочкой корпуса плавильной камеры 20, отделена от верхней части 10 полости перегородкой 19. Наружная стенка нижней части двустенной металлической оболочки корпуса плавильной камеры имеет отверстия диаметром 30-50 см (на фиг. условно не показаны), расположенные на расстоянии 150-200 мм друг от друга для подачи и отбора газообразного теплоносителя из системы вторичного охлаждения жидкометаллического теплоносителя. На боковой поверхности наружной стенки 4 теплообменника 21, размещенного на корпусе плавильной камеры 20, расположены патрубки 17 для подачи холодного газообразного теплоносителя и патрубки 18 отбора нагретого газообразного теплоносителя. В верхней части корпуса плавильной камеры 20 и в верхней полости корпуса, заполненной жидкометаллическим теплоносителем, установлено регистрирующее температуру жидкометаллического теплоносителя устройство 12, связанное с автоматической системой управления технологическим процессом или оператором плавильной камеры, корректирующими расход газообразного теплоносителя в теплообменнике.

Полость в корпусе плавильной камеры для жидкометаллического теплоносителя заполнена натрием, или свинцом, или сплавом свинец-висмут.

Комбинированные топливокислородные горелки-фурмы 11 расположены в боковых и торцевых стенках корпуса плавильной камеры 20.

Отверстие 5 для выпуска металла и отверстие 14 для выпуска шлака, желоба 6 для слива металла и желоба 15 для слива шлака расположены в торцевых стенках корпуса плавильной камеры 20.

В полости между наружной стенкой 8 плавильной камеры 20 и наружной оболочкой 4 теплообменника 21 на наружной стенке 8 плавильной камеры 20 закреплены на расстоянии друг от друга изогнутые полосы из алюминия или алюминиевого сплава (на фигурах условно не показаны).

Ванна жидкого расплавленного металла 1 футерована огнеупорным кирпичом 16, например кирпичом из плавленого периклаза.

Способ охлаждения корпуса плавильного агрегата и агрегат для его осуществления работают следующим образом.

Корпус плавильной камеры 20 подогревают, включив комбинированные топливокислородные горелки-фурмы 11 на пониженную мощность. Разогревают стенки 8, 9 корпуса до температуры 200-250°С, жидкометаллический теплоноситель разогревают в резервной емкости специальной системой подогрева и закачивают жидкометаллический теплоноситель в верхнюю часть полости 10 между стенками 8, 9 корпуса плавильной камеры 20. После этого увеличивают мощность, вводимую в плавильную камеру 20 комбинированными горелками-фурмами 11, и подают холодный газообразный теплоноситель в теплообменник 21 для охлаждения жидкометаллического теплоносителя. В плавильную камеру 20 загружают через отверстие 13 легкоплавкую металлическую шихту, например чугунную стружку, расплавляют ее и заполняют расплавленным металлом металлическую ванну 1, чтобы защитить огнеупорную футеровку 16 от агрессивного воздействия расплавленного шлака. После этого через подогреватель шихты отходящими газами (условно не показан) начинают загрузку стандартной шихты с необходимой скоростью, и плавильная камера 20 далее работает непрерывно. После заполнения шлаковой ванны 2 открывают шлаковую летку 14 и по желобу 15 излишнее количество шлака сливают из плавильной камеры в шлаковый ковш или в установку грануляции шлака. Скорость слива шлака поддерживают такой, чтобы при непрерывной или периодической загрузке шихты уровень шлакового расплава в плавильной камере изменялся незначительно или оставался постоянным. Металлический расплав, накапливающийся в металлической ванне 1, периодически сливают из плавильной камеры 20 через металлическую летку 5 по футерованному желобу 6 в разливочный ковш так, чтобы уровень металлического расплава не снижался более чем на 150-250 мм.

Вследствие интенсивного отвода тепла жидкометаллическим теплоносителем от внутренней стенки корпуса плавильной камеры 9 на ее поверхности в свободном пространстве 3 и в зоне нахождения шлакового расплава (шлаковой ванне 2) образуется слой гарнисажа из шлака, пыли, непроплавившейся шихты, защищающей стенку от разрушения и уменьшающий тепловые потери плавильной камеры. За счет охлаждения жидкометаллическим теплоносителем верхней наиболее уязвимой части огнеупорной футеровки металлической ванны и холодным газообразным теплоносителем остальной части футеровки металлической ванны срок службы футеровки 16 значительно увеличивается. При этом не возникают трудности со сливом металла из плавильной камеры.

Таким образом, предлагаемые изобретения дают возможность осуществить длительный непрерывный процесс плавления и переработки различных шихтовых материалов, не останавливая плавильную камеру для ремонта футеровки, снизить эксплуатационные затраты при использовании плавильной камеры.

Источники информации

1. Гудим Ю.А. Производство стали в дуговых печах. Конструкции, технология, материалы / Ю.А. Гудим, И.Ю. Зинуров, А.Д. Киселев. - Новосибирск. Изд-во НГТУ, 2012. - 547 с.

2. Уткин Н.И. Производство цветных металлов. - М.: Интермет Инжиниринг. - 2004. - 442 с.

3. Жидкометаллические теплоносители / Боришанский В.М., Кутателадзе С.С., Новиков И.И. и др. - М.: Атомиздат, 1976. - 328 с.

4. Патент Великобритании №1566980, кл. F27D 1/12, 1980.

5. Патент США №4913734, кл. F27B 11/08, 1990.

6. Патент США №3735010, кл. F27D 1/12, 1973.

7. Патент RU 2067273 «Способ охлаждения плавильной печи и плавильная печь для его осуществления». Авторы: Белинский В.С., Борисов В.В., Олейчик В.И., Поплавский В.М., Денисов В.В., Решетов О.И., Решетин А.С., Олейчик И.В., Кравченко И.Н. Патентообладатель: Акционерное общество «Технолига».

8. Патент RU 2383837 «Способ охлаждения корпуса плавильного агрегата и плавильный агрегат для его осуществления». Авторы: Голубев А.А., Гудим Ю.А., Трегубов И.О., Сергеев В.В., Надинский Ю.Н. Патентообладатель: Общество с ограниченной ответственностью Промышленная компания «Технология металлов».

1. Способ охлаждения корпуса плавильного агрегата, включающий подачу жидкометаллического теплоносителя в герметичную полость, образованную двустенной металлической оболочкой корпуса плавильного агрегата, охлаждение жидкометаллического теплоносителя газообразным теплоносителем в теплообменнике, размещенным на корпусе плавильного агрегата, и регистрацию температуры жидкометаллического теплоносителя, отличающийся тем, что жидкометаллический теплоноситель подают в верхнюю часть вышеупомянутой герметичной полости, охватывающей пространство над ванной с шлаковым расплавом, ванну с шлаковым расплавом и верхнюю часть ванны с расплавом металла, при этом нижнюю часть герметичной полости, охватывающую нижнюю часть ванны с расплавом металла, отделяют от верхней части герметичной полости при помощи перегородки и подают в нее газообразный теплоноситель через патрубок, размещенный на боковой поверхности наружной стенки теплообменника, при этом нагретый газообразный теплоноситель отбирают из теплообменника через патрубок, размещенный на боковой поверхности наружной стенки теплообменника, причем заданную температуру жидкометаллического теплоносителя поддерживают путем изменения автоматически или вручную расхода газообразного холодного теплоносителя, проходящего через теплообменник.

2. Способ по п. 1, отличающийся тем, что заданную температуру жидкометаллического теплоносителя поддерживают в пределах 450-500°С.

3. Способ по п. 1, отличающийся тем, что в качестве жидкометаллического теплоносителя используют натрий.

4. Способ по п. 1, отличающийся тем, что в качестве жидкометаллического теплоносителя используют свинец.

5. Способ по п. 1, отличающийся тем, что в качестве жидкометаллического теплоносителя используют сплав свинец-висмут.

6. Способ по п. 1, отличающийся тем, что в качестве газообразного теплоносителя используют воздух.

7. Способ по п. 1, отличающийся т