Устройство для непрерывного литья и деформации плоских заготовок

Иллюстрации

Показать всеИзобретение относится к металлургии и может быть использовано при непрерывной разливке металла с одновременной его деформацией. Устройство содержит подвижный составной кристаллизатор, установленный на приводных валах, содержащий два бойка(1, 2) с торцевыми поверхностями, на первом из которых торцевая поверхность (3) выполнена вертикальной, а на втором – в виде наклонного (5) и вертикального (6) участков. Бойки и боковые щеки (7) кристаллизатора установлены на приводных валах с эксцентриковыми втулками (9). Эксцентриковые втулки на приводных валах бойков установлены оппозитно друг другу с возможностью вращения в одном направлении. Обеспечивается снижение проскальзывания заготовки в направлении ее хода из кристаллизатора. 2 ил.

Реферат

Изобретение относится к металлургии, а именно к непрерывной разливке металла с одновременной его деформацией.

Наиболее близким по технической сущности и достигаемому техническому результату является устройство для непрерывного литья и деформации металла с вертикальным расположением кристаллизатора, описанное в патенте РФ №2463126 и принятое заявителем за прототип. Данное устройство включает подвижный составной кристаллизатор, крепящийся на четырех приводных валах, содержащий два бойка, на первом из которых торцевая поверхность выполнена вертикальной, а на втором - в виде наклонного и вертикального участка, и пару боковых вертикальных щек, плотно прилегающих к бойкам и выполненных с возможностью возвратно-поступательного движения от приводных валов через эксцентриковые втулки.

Недостатком известного устройства является преждевременное проскальзывание (проскальзывание прежде, чем завершится процесс полного обжатия) формирующейся заготовки при ее обжатии участками торцевых поверхностей бойков в сторону выхода заготовки. Этот недостаток снижает степень обжатия заготовки, и, кроме того, преждевременное проскальзывание заготовки приводит к перемещению твердой заготовки ниже требуемого уровня, где происходит обжатие в кристаллизаторе, что снижает прочность на разрыв получаемых металлоизделий.

Задачей заявляемого изобретения является повышение прочности на разрыв у металлоизделий, получаемых на устройстве для непрерывного литья и деформации плоских заготовок.

В процессе решения поставленной задачи достигается технический результат, заключающийся в снижении проскальзывания заготовки в направлении ее хода.

Указанный технический результат достигается тем, что в устройстве для непрерывного литья и деформации плоских заготовок, включающем подвижный составной кристаллизатор, установленный на приводных валах, содержащий два бойка с торцевыми поверхностями, на первом из которых торцевая поверхность выполнена вертикальной, на втором бойке, установленном на приводном валу с эксцентриковой втулкой, торцевая поверхность выполнена в виде наклонного и вертикального участка, установленных на приводных валах с эксцентриковыми втулками пару боковых щек, предусмотрены следующие отличия: боек с торцевой вертикальной поверхностью установлен на приводном валу с эксцентриковой втулкой, эксцентриковые втулки на приводных валах бойков установлены оппозитно друг другу с возможностью вращения в одном направлении.

Заявляемое устройство характеризуется совокупностью следующих существенных признаков:

Ограничительные:

- устройство для непрерывного литья и деформации плоских заготовок, содержащее

- подвижный составной кристаллизатор, установленный на приводных валах,

- содержащий два бойка с торцевыми поверхностями,

- на первом из которых торцевая поверхность выполнена вертикальной,

- на втором бойке, установленном на приводном валу с эксцентриковой втулкой, торцевая поверхность выполнена в виде наклонного и вертикального участка,

- установленных на приводных валах с эксцентриковыми втулками пару боковых щек.

Отличительные:

- боек с торцевой вертикальной поверхностью установлен на приводном валу с эксцентриковой втулкой,

- эксцентриковые втулки на приводных валах бойков установлены оппозитно друг другу

- с возможностью вращения в одном направлении.

Благодаря тому, что в совокупности с ограничительными признаками боек с торцевой вертикальной поверхностью установлен на приводном валу с эксцентриковой втулкой и эксцентриковые втулки на приводных валах бойков установлены оппозитно друг другу с возможностью вращения в одном направлении, движение бойков становится противонаправленным. Деформирование заготовки производится обжатием заготовки в момент ее кристаллизации и последующим этапом интенсивной пластической сдвиговой деформации, обеспечиваемой противонаправленным движением бойков.

При движении материала заготовки относительно подвижных бойков в формирующейся заготовке возникают сдвиговые деформации, обусловленные кинематикой движения подвижных бойков и силами трения на торцевых поверхностях бойков в зоне их контакта с заготовкой. При движении бойков, совершающих движение на эксцентриковых приводных валах в одну сторону, навстречу друг другу происходит обжатие объемно кристаллизующегося расплава. После завершения этапа обжатия обжимные бойки движутся в противоположных направлениях относительно друг друга, тем самым способствуя сдвигу одних затвердевающих частей заготовки относительно других. По мере развития деформации процесс сдвига одних частей заготовки относительно других сопровождается ориентацией смещенных частей зерен в направлении деформирующей силы, что приводит к вытягиванию зерен в направлении действия деформирующей силы и приводит к повышению прочности металлоизделия в направлении действия деформирующей силы.

Вышеописанное движение обоих обжимных бойков обеспечивается вращением эксцентриковых валов в одном направлении, причем эксцентрики на этих валах повернуты оппозитно друг относительно друга.

Вертикальная торцевая поверхность первого бойка обеспечивает большую зону контакта с заготовкой на этапе ее обжатия и этапе интенсивного пластического деформирования и полностью исключает преждевременное проскальзывание заготовки в сторону ее выхода. Это приводит к увеличению прочности на разрыв у получаемых металлоизделий.

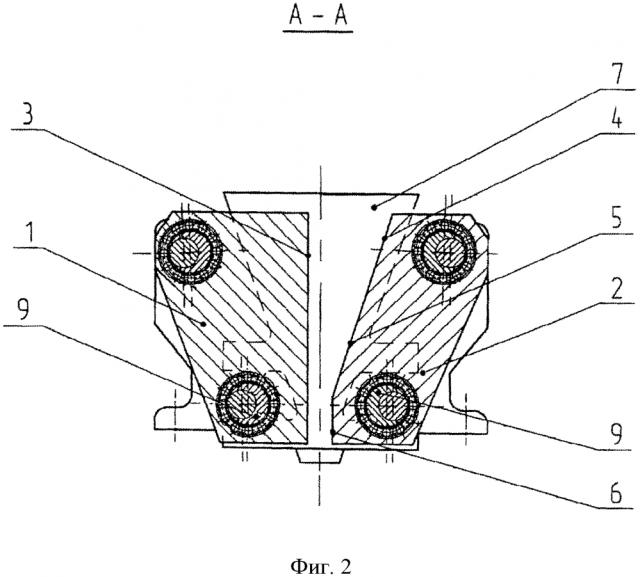

Изобретение поясняется чертежом. На фиг. 1 приведен вид устройства сверху, на фиг. 2 изображено сечение А-А фиг. 1.

Устройство для непрерывного литья и деформации плоских заготовок включает подвижный составной кристаллизатор, содержащий подвижный боек 1 и подвижный боек 2 с закрепленными на них элементами системы охлаждения и профилирования, которые не указаны на фигурах 1 и 2, делящие кристаллизатор на зоны кристаллизации, обжатия, интенсивной пластической деформации и калибровки. На бойке 1 торцевая поверхность 3 выполнена вертикальной, а на бойке 2 торцевая поверхность 4 состоит из наклонного участка 5 и вертикального участка 6. Две боковые щеки 7 также являются частями составного кристаллизатора. Подвижные бойки 1 и 2 и боковые щеки 7 соединены с приводными валами 8 с эксцентриковыми втулками 9. Неподвижные опорные плиты 10 через плоские подшипники 11 качения нажимными винтами 12 прижимают щеки 7 к боковым поверхностям бойков, обеспечивая герметичность стыков между составляющими кристаллизатора при действии распорных усилий деформируемого металла. Стойки станины крепятся к фундаменту болтами и жестко фиксируются относительно друг друга боковыми стенками станины 13.

Работа устройства осуществляется следующим образом.

Перед заливкой в кристаллизатор расплавленного металла в его калибрующей части устанавливается «затравка», например асбестовый шнур, которая не позволяет вытекать жидкому металлу. Далее из промежуточного разливочного ковша жидкий металл заливается в кристаллизатор. Пространство кристаллизатора ограничено, с одной стороны - подвижными бойками 1 и 2, с другой стороны - боковыми щеками 7 с передней и задней стороны кристаллизатора. После заливки жидкого металла включается привод установки, при этом происходит вращение валов 8 с эксцентриками 9, а, следовательно, подвижных бойков 1 и 2 в направлении друг друга на величину, равную значению эксцентрика втулки, причем боек 1 движется в направлении выхода заготовки (вниз), а боек 2 - в направлении, противоположном выходу заготовки (вверх). Одновременно с включением привода установки осуществляется непрерывная подача жидкого металла в кристаллизатор для обеспечения непрерывного процесса работы устройства. При этом движение бойков организованно таким образом, что торцевыми поверхностями бойков 3 и 4 осуществляется циклический захват, обжатие металла с последующим интенсивным пластическим деформированием поверхностями 6 и 3 после его кристаллизации и исключает преждевременное проскальзывание заготовки, так как на вертикальных торцевых поверхностях бойков 3 и 6 при обжатии заготовки создаются такие значения сил трения, которые полностью исключают преждевременное проскальзывание заготовки в направлении ее выхода. Одновременно с бойками 1 и 2 работают боковые щеки 7, которые имеют возможность движения вверх-вниз вдоль оси разливки металла и обеспечивающие продвижение заготовки вдоль оси разливки в направлении выхода заготовки (вниз), когда бойки разведены. Такое движение подвижных бойков 1 и 2, боковых щек 7 обеспечивает деформацию закристаллизовавшегося металла и выход готового металлоизделия вниз. Для обеспечения герметичности стыков между составляющими кристаллизатора при действии распорных усилий деформируемого металла используются неподвижные опорные плиты 10, которые через плоские подшипники 11 качения нажимными винтами 12 прижимают щеки 7 к боковым поверхностям бойков.

Устройство для непрерывного литья и деформации плоских заготовок, содержащее подвижный составной кристаллизатор, установленный на приводных валах, содержащий два бойка с торцевыми поверхностями, на первом из которых торцевая поверхность выполнена вертикальной, а на втором бойке, установленном на приводном валу с эксцентриковой втулкой, торцевая поверхность выполнена в виде наклонного и вертикального участка, и пару боковых щек, установленных на приводных валах с эксцентриковыми втулками, отличающееся тем, что боек с торцевой вертикальной поверхностью установлен на приводном валу с эксцентриковой втулкой, при этом эксцентриковые втулки на приводных валах бойков установлены оппозитно друг другу с возможностью вращения в одном направлении.