Способ производства экономно-легированного высокопрочного проката для труб магистральных газопроводов высокого давления, а также для отраслей машиностроения и оффшорного судостроения

Иллюстрации

Показать всеИзобретение относится к области черной металлургии. Для повышения прочности проката при одновременном повышении прокаливаемости, пластичности и ударной вязкости выплавляют сталь, содержащую, мас.%: углерод 0,04÷0,05, марганец 1,9÷2,0, кремний 0,22÷0,25, ниобий 0,07÷0,09, титан 0,02÷0,025, алюминий 0,025÷0,03, азот 0,005÷0,007, сера 0,001÷0,002, фосфор 0,006÷0,008, бор 0,0015÷0,002, железо - остальное, осуществляют непрерывную разливку стали в слябы, аустенизацию при 1050÷1100°С, черновую прокатку с деформацией 12÷20% в области температур рекристаллизации аустенита, чистовую - в области температур полного торможения рекристаллизации с общей степенью деформации 70÷80%, ускоренное охлаждение при температуре его завершения 350÷450°С и индукционный отпуск при температуре 620±10°С. 2 з.п. ф-лы, 2 табл., 3 ил.

Реферат

Изобретение относится к черной металлургии, в частности к производству экономнолегированной высокопрочной стали для труб магистральных газопроводов высокого давления, а также для отраслей машиностроения, офшорного судостроения.

Известен способ производства проката по патенту РФ №2355783, включающий выплавку стали, непрерывную разливку на слябы, аустенизацию, предварительную и окончательную деформации по продольно-поперечной схеме и охлаждение готового проката, при этом выплавляют сталь, содержащую, мас.%:

| С | 0,03-0,20 |

| Mn | 0,50-2,20 |

| Si | 0,25-0,60 |

| Nb | 0,01-0,15 |

| Al | 0,01-0,10 |

| Ti | 0,005-0,05 |

| N | 0,002-0,012 |

| S | 0,0005-0,010 |

| P | 0,003-0,030 |

| Fe | остальное |

при этом предварительную прокатку в области температур рекристаллизации аустенита осуществляют с общей степенью деформации 50-80% и с частной деформацией 12-20% за проход в направлении поперек оси сляба, а окончательную деформацию осуществляют при температурах ниже температуры рекристаллизации аустенита с общей степенью деформации 60-80% вдоль оси сляба.

Техническим результатом заявленного изобретения является повышение прочностных показателей проката при одновременном повышении прокаливаемости и показателей пластичности (деформационной способности) и ударной вязкости (хладостойкости).

Поставленный результат в способе производства высокопрочного хладостойкого проката, включающем выплавку стали, непрерывную разливку в слябы, аустенизацию, черновую и чистовую стадию прокатки, ускоренное охлаждение, достигается тем, что выплавляют сталь следующего химического состава при соотношении ингредиентов, мас.%:

| углерод (С) | 0,04÷0,05 |

| марганец (Mn) | 1,9÷2,0 |

| кремний (Si) | 0,22÷0,25 |

| ниобий (Nb) | 0,07÷0,09 |

| титан (Ti) | 0,02÷0,025 |

| алюминий (Al) | 0,025÷0,03 |

| азот (N2) | 0,005÷0,007 |

| сера (S) | 0,001÷0,002 |

| фосфор (Р) | 0,006÷0,008 |

| бор (В) | 0,0015÷0,002 |

| железо (Fe) | остальное |

аустенизацию проводят в интервале температур 1050÷1100°С, черновую прокатку производят с частной деформацией 12÷20% в области температур рекристаллизации аустенита, чистовую - в области температур полного торможения рекристаллизации с общей степенью деформации 70÷80%, ускоренное охлаждение завершают при температуре 350÷450°С, при этом, после ускоренного охлаждения, в потоке прокатного стана, дополнительно проводят кратковременный высокий индукционный отпуск при температуре 620±10°С.

Дополнительно сталь может включать один или несколько элементов из ряда, мас.%:

| молибден (Мо) | 0,2÷0,3 |

| никель (Ni) | 0,3÷0,4 |

| хром (Cr) | 0,2÷0,3 |

| медь (Cu) | 0,2÷0,3 |

ускорение охлаждения возможно осуществлять со скоростью 25÷35 град/с, а нагрев при индукционном отпуске осуществляют в темпе «прокатки» со скоростью от 15 до 120 секунд в зависимости от толщины проката.

Описание иллюстрируется фиг. 1 - спектры масс-положительных и отрицательных ионов, полученные для поверхности образца после его нагрева в вакууме при 550°С в зависимости от продолжительности выдержки (а - 10 мин; б - 30 мин; в - 60 мин; г - зависимость интенсивности линии бора на спектре масс от длительности нагрева); фиг. 2 - микроструктура опытного образца с увеличением ×6000, показано распределение бора по периферии бейнитной колонии; фиг. 3 - тонкая структура образца после индукционного отпуска, показана структура нижнего бейнита (темнопольное изображение в рефлексах мартенсита, температура окончания ускоренного охлаждения 450°С).

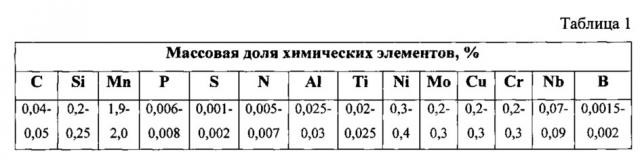

В целях обоснования достижения поставленного результата осуществили опытную выплавку низкоуглеродистой ниобийсодержащей стали, дополнительно легированной элементами, обеспечивающими твердорастворное упрочнение - Mn, Ni, Мо, Cr, Cu с микродобавкой бора. Сталь имела экономный уровень легирования, выражающийся величиной Сэкв=0,48% и Рст=0,19%, а ее химический состав представлен в таблице 1.

После выплавки сталь разливали в изложницы. Полученную заготовку прокатывали в полуавтоматическом режиме с ускоренным охлаждением. Нагрев (аустенизацию) осуществляли до температуры 1100°С. Температура начала черновой прокатки Тн.черн составила 1000÷1050°С, температура окончания черновой прокатки Тк.черн - 950÷1000°С. Чистовую прокатку проводили с завершением в нижней части γ-области при температуре начала чистовой прокатки Тн.чист 800÷850°С и температуре окончания чистовой прокатки Тк.чист 790-820°С. Суммарное обжатие при чистовой прокатке составило порядка 80%. Ускоренное охлаждение осуществляли при температуре 750÷790°С и завершали при температуре 350÷450°С со средней скоростью охлаждения 25÷35°С/с. По завершении ускоренного охлаждения для получения высокой деформационной способности (пластичности, вязкости) прокат дополнительно подвергали кратковременному высокому индукционному отпуску токами промышленной частоты в темпе «прокатки» при температуре 620±10°С в течении 5-10 с.

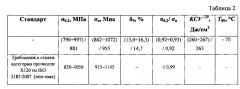

Значения механических свойств опытного проката представлено в таблице 2 (интервал значений в зависимости от температуры конца ускоренного охлаждения / среднее значение).

Особенности распределения бора в металле проката были исследованы методами спектроскопии Оже-электронов (ОЭС) и масс-спектрометрии вторичных ионов (ВИМС). На фиг. 1 представлены результаты масс-спектроскопического исследования поверхности образца, предварительно очищенного ионным травлением и затем нагретого до 550°С. На спектрах масс присутствуют кластеры В2+ и В- и отсутствуют более сложные кластеры бора с азотом (BN - масса порядка 25 а.е.м.), кислородом (ВО, BO2 - массой около 27 а.е.м. и 43 а.е.м., соответственно), или металлами, что свидетельствует о присутствии бора в свободном состоянии в сегрегациях на межфазных границах (фиг. 2). По результатам исследований установлено, что бор находится в свободном состоянии (твердом растворе) и не связан в нитриды бора, что способствует повышению прокаливаемости (прочности) стали. Кроме того, микролегирование стали бором способствует преимущественно сдвиговому превращению аустенита, бор замедляет превращение основных фаз - феррита, гранулярного бейнита, сдвигает область распада переохлажденного аустенита, облегчая тем самым образование нижнего реечного бейнита и малоуглеродистого мартенсита.

Легирование стали бором способствует повышению устойчивости аустенита и приводит к снижению критических точек температуры начала бейнитного превращения на 50°С, в результате чего область начала бейнитного превращения смещается в сторону более низких скоростей охлаждения, при этом изменяется морфология бейнита от зернистого к игольчатому.

Дополнительно было исследовано влияние индукционного отпуска после ускоренного охлаждения (УО) на повышение деформационной способности и хладостойкости опытного образца. Улучшение вязких свойств и пластичности связано с отсутствием МА-фазы (фиг. 3), аннигиляцией дислокаций, релаксацией локальных пиковых напряжений, характерных для мартенситной структуры (и/или структуры нижнего бейнита) в исходном состоянии, однако краткость индукционного нагрева не приводит к видимым изменениям общей дислокационной структуры. Таким образом, индукционный нагрев до 630°С способствует началу образования полигонизованной субструктуры, что приводит к улучшению вязких характеристик.

Заявленный способ применим для производства стали категории прочности Х90, X100, X120, К80, К90 для труб магистральных газопроводов высокого давления, а также для отраслей машиностроения, офшорного судостроения.

1. Способ производства высокопрочного хладостойкого проката, включающий выплавку стали, непрерывную разливку в слябы, аустенизацию, черновую, чистовую прокатку и ускоренное охлаждение в потоке прокатного стана, отличающийся тем, что выплавляют сталь следующего химического состава при соотношении элементов, мас.%:

| углерод | 0,04÷0,05 |

| марганец | 1,9÷2,0 |

| кремний | 0,22÷0,25 |

| ниобий | 0,07÷0,09 |

| титан | 0,02÷0,025 |

| алюминий | 0,025÷0,03 |

| азот | 0,005÷0,007 |

| сера | 0,001÷0,002 |

| фосфор | 0,006÷0,008 |

| бор | 0,0015÷0,002 |

| железо | остальное |

аустенизацию проводят в интервале температур 1050÷1100°С, черновую прокатку производят с деформацией 12÷20% в области температур рекристаллизации аустенита, чистовую - в области температур полного торможения рекристаллизации с общей степенью деформации 70÷80%, при этом ускоренное охлаждение завершают при температуре 350÷450°С, а после ускоренного охлаждения в потоке прокатного стана дополнительно проводят кратковременный высокий индукционный отпуск проката при температуре 620±10°С.

2. Способ по п. 1, отличающийся тем, что сталь дополнительно содержит один или несколько элементов из ряда, включающего, мас.%:

| молибден | 0,2÷0,3 |

| никель | 0,3÷0,4 |

| хром | 0,2÷0,3 |

| медь | 0,2÷0,3 |

3. Способ по п. 1, отличающийся тем, что ускоренное охлаждение производят со скоростью 25-35°С/с, а нагрев при индукционном отпуске осуществляют в течение от 15 до 120 с в зависимости от толщины проката.