Состав электрода накопителя электроэнергии

Иллюстрации

Показать всеИзобретение относится к области материалов для создания конденсаторов, используемых в силовой электротехнике. Состав электрода накопителя электроэнергии, содержащий смесь активного углерода со связующим, отличается тем, что он содержит несколько слоев активного углерода в структурной форме углеграфитовой ткани, а связующим является кремний, причем графитовые сердечники частично силицированных углеродных волокон ткани удалены. Изобретение позволяет получить состав электрода химически стойкого, обладающего значительной удельной емкостью и способного использоваться при повышенных температурах на воздухе без применения электролитов. 3 ил.

Реферат

Изобретение относится к области материалов для конденсаторов энергии и направлено на создание конденсатора значительной емкости, способного к эксплуатации при температурах до 700°С, в котором в качестве состава материала электрода используются исключительно компоненты из кремния и карбида кремния. На основе этого материала могут быть изготовлены конденсаторы для стабилизации тока и предотвращения избыточных пусковых нагрузок в электрических цепях силовой электротехники. При этом не требуется использование электролитов.

Основными типами используемых в промышленности конденсаторов являются однополярные (в основном металлобумажные и керамические) и биполярные электролитические. Емкость первых невелика (приблизительно до 10 мкФ в расчете на 1 см3 объема), они не способны сохранять заряд в течение длительного времени, и предельная температура их применения не может превышать 125°С. Электролитические конденсаторы достигают более значительной емкости. К ним относят и так называемые ионисторы (суперконденсаторы), емкость которых доходит до 3000 Ф. Они способны сохранять полученный заряд в течение значительного времени, но к ним, как источникам мощных электрических импульсов при больших токовых нагрузках, предъявляются жесткие требования по пожаробезопасности. При использовании в электролитах органических растворителей наличие искрения или локального перегрева в местах контакта разнородных материалов может приводить на больших токах нагрузки к температурной перегрузке и возгоранию прибора. Эти приборы используются при температурах, не превышающих 105°С, широко известны случаи их взрыва даже при комнатной температуре, а также при неправильном подключении полярности напряжения.

К вновь создаваемым приборам и материалам для их изготовления предъявляются повышенные экологические требования, в особенности, в случае технической аварии или утилизации вышедшего из строя прибора. Главное направление решения этой задачи - уменьшение числа экологически вредных компонентов в составе материала, на основе которого изготовлен накопитель, а также увеличение температурного диапазона эксплуатации, что позволяет также использование приборов в составе бортовой аппаратуры.

Известен углеродный суперконденсатор (по патенту WO 2012099497 А1, опубл. 26.07.2012) [1], содержащий герметичный корпус, подложки-электроды и внешние коммутирующие электроды, выполненные из углеродных или углеродсодержащих материалов.

Недостатком известного суперконденсатора является необходимость заполнения его внутреннего объема жидким электролитом, что ограничивает температуру использования точкой кипения воды. Такие конденсаторы могут представлять определенную опасность при эксплуатации и создавать проблемы при их утилизации. Кроме того, способы их изготовления достаточно сложны в техническом исполнении.

Известен состав электрода накопителя энергии (по патенту SU 1735925, H01G 9/00, опубл. 23.05.92, бюлл. №19) [2], содержащий смесь активного угля с полимерным связующим, причем эта смесь дополнительно содержит измельченные углеродные волокна. Состав [2] наиболее близок по технической сущности к заявляемому изобретению и принят за прототип.

Недостатком известного состава является использование полимерного связующего, что ограничивает температуру эксплуатации накопителя значением 80°С. Другим недостатком является применение КОН в качестве электролита, что требует тщательной герметизации корпуса и создает экологические проблемы как при эксплуатации, так и при утилизации приборов.

Общим с заявляемым составом признаком является использование углеродсодержащих материалов.

Технический результат, на достижение которого направлено заявляемое изобретение, состоит в получении состава электрода химически стойкого, обладающего значительной удельной емкостью и способного использоваться при повышенных температурах на воздухе без применения электролитов.

Для достижения названного технического результата в известном составе электрода накопителя энергии, содержащем смесь активного углерода с полимерным связующим и измельченными углеродными волокнами, полимерное связующее не используют, а в состав смеси вводят несколько слоев углеграфитовой ткани без ее измельчения на волокна и в качестве связующего используют кремний.

При силицировании расплавленным кремнием волокна исходной углеткани превращаются в волокна карбида кремния с сохранением графитового сердечника. Для достижения этого результата процесс перемещения наложенных друг на друга лент из углеткани проводят в горизонтальной плоскости в среде вакуума с подачей к ее поверхности расплавленного кремния. Данная схема необходима в связи с тем, что для обеспечения плоскостности получаемого материала исходные ленты ткани должны быть натянуты. Использование нескольких лент углеткани обусловлено снижением перколяционного фактора и увеличением механической прочности получаемых плоских заготовок.

Затем нарезанные алмазным инструментом пластины материала подвергают длительному нагреву в окислительной среде с целью удаления графитовых сердечников волокон, что требуется для предотвращения электрического шунтирования пластин в связи с их высокой проводимостью. Далее к торцам пластин присоединяют внешние контакты и заключают изделие в электроизолирующий корпус. Абсолютно герметичная внешняя изоляция, используемая в электролитических конденсаторах, не требуется.

Пример

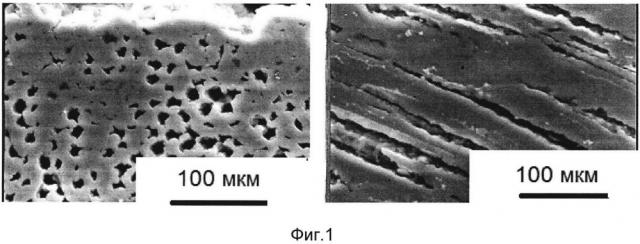

В водоохлаждаемую герметичную камеру установили бобину с намотанными на нее 4 лентами из углеграфитовой ткани ТМП-5 длиной 1 м и шириной 50 мм. Пакет лент привели в зацепление с вращаемой аналогичной приемной бобиной. После вакуумирования камеры до уровня 10-1 Торр капиллярный питатель, содержащий дробленый кремний, нагрели до температуры 1500°С и включили механизм перемещения пакета лент ткани. Скорость перемещения поддерживали в пределах 3-5 см/мин. После охлаждения пакет лент силицированной ткани извлекли из камеры и нарезали алмазным диском на пластины размерами 0,15×0,15×2 см каждая. Далее пластины разместили в печи сопротивления и выдержали 15 часов при температуре 1100°С в среде воздуха. Структура полученного материала на поперечном (а) и продольном по отношению к ориентации волокон срезах (б) иллюстрируется микрофотографиями Фиг. 1. Методами сканирующей электронной микроскопии установлено, что композит представляет матрицу кремния р-типа проводимости, пронизанную каналами из микротрубок карбида кремния n-типа проводимости. Таким образом, данный материал насыщен n-р гетеропереходами, удельная площадь которых оценивается как 10 м2/см3.

Для лучшей визуализации микротрубок карбида кремния было проведено их экстрагирование из матрицы путем ее растворения в кислотах. Вид такой микротрубки приведен на микрофотографии Фиг. 2.

Измерения электросопротивления полученных образцов материала проводились в интервале температур от комнатной до 1150°С в инертной среде с использованием прижимных графитовых контактов. Типичные результаты измерения температурной зависимости электросопротивления образцов композита приведены на Фиг. 3. Кривые, полученные на постоянном (1) и переменном частотой 50 Гц (2), токах демонстрируют полупроводниковый тип проводимости, а существенная разница в значениях сопротивления позволяет утверждать о наличии емкостной компоненты, величина которой весьма значительна. Экстраполяция емкости, рассчитанной при комнатной температуре по схеме конденсатора с утечками

где R - реактивное сопротивление, r - измеряемое на постоянном токе активное сопротивление, ω - частота, С - емкость, позволяет получить значение удельной емкости, равное 0,13 Ф/см3, что значительно уступает емкости ионисторов (суперконденсаторов), но в 104 раз превышает удельную емкость (общая емкость, отнесенная к объему прибора) металлобумажных и керамических конденсаторов, так же как и в их случае, без использования электролитов. При увеличении температуры значение емкости снижается и свыше 600°С становится незначительным.

Состав электрода накопителя электроэнергии, содержащий смесь активного углерода со связующим, отличающийся тем, что он содержит несколько слоев активного углерода в структурной форме углеграфитовой ткани, а связующим является кремний, причем графитовые сердечники частично силицированных углеродных волокон ткани удалены.