Способ получения жидких углеводородов

Иллюстрации

Показать всеИзобретение относится к способу получения жидких углеводородов путем контактирования алифатического спирта с катализатором при температуре 300-400°С, объемной скорости подачи сырья 2,4-3,0 ч-1. При этом в качестве катализатора используют микро-мезопористый композит, полученный добавлением смеси, содержащей воду, бромид цетилтриметиламмония и гидроксид натрия, к смеси, состоящей из тетраэтилортосиликата, воды, гидроксида тетрапропиламмония и изопропоксида алюминия, подвергнутой воздействию микроволнового излучения, с последующими кристаллизацией полученной в результате смешения указанных смесей суспензии под воздействием микроволнового излучения и переводом образовавшегося просушенного и прокаленного осадка в водородную форму. Использование предлагаемого изобретения позволяет повысить конверсию сырья, повысить выход и качество целевого продукта. Проведение описываемого способа при атмосферном давлении способствует удешевлению процесса. 3 ил., 2 табл.

Реферат

Изобретение относится к области химической технологии, а именно к каталитической конверсии алифатических спиртов, в частности изобутанола, с получением жидких углеводородов, являющихся компонентами моторных топлив.

Разработка процессов получения компонентов моторных топлив, отвечающих современным экологическим нормам, из возобновляемых сырьевых источников, в частности алифатических спиртов, является на сегодняшний день актуальной задачей. Это объясняется тем, что увеличение выбросов выхлопных газов обуславливает ужесточение экологических требований, предъявляемых к моторным топливам. В то же время добываемая в настоящее время нефть содержит большое количество смолисто-асфальтеновых и гетероатомных соединений, что, в свою очередь, приводит к усложнению и удорожанию способов получения из нее высококачественных компонентов моторных топлив вследствие использования различных гидропроцессов на стадиях подготовки сырья и получения конечных топливных фракций.

Европейские стандарты жестко регулируют следующие показатели качества, например, автомобильных бензинов: содержание общей серы, содержание ароматических углеводородов, содержание бензола. В связи с этим очень важно получение компонентов моторных топлив с максимальным содержанием изо- и циклоалканов, а также минимальным содержанием бензола из-за его токсичности и серы.

Известен способ получения жидких углеводородов - алкановой фракции (RU 2385855 С1, 2010) путем переработки продуктов ферментации растительной биомассы в алкановые углеводороды фракции С4-С10 путем реакции кросс-конденсации в присутствии Fe2O3-MgO/Al2O3 и Pt/Al2O3 катализатора при соотношении Fe:Mg:Pt=13:2:1, которую ведут при температуре 320-370°С, давлении аргона 1-5 МПа и удельной скорости подачи исходного сырья на катализатор, равной 0,4-0,8 дм3/ч⋅дм3 катализатора. Из смеси, содержащей 80% этанола, 5% пропранола, 5% бутанола и 10% изоамилового спирта, получают смесь алкан-олефиновых углеводородов, в частности С4-С10 углеводородов. При этом были достигнуты следующие показатели: максимальная конверсия - 94% масс., выход жидких углеводородов, преимущественно состоящих из алканов, - 26% масс.

Описанному способу свойствен низкий выход целевых продуктов и, как следствие, низкий выход алкановой фракции. Кроме того, в известном способе используют катализатор, содержащий платину, что приводит к удорожанию процесса.

Более близким к изобретению является способ получения жидких углеводородов (RU 2220940, 2004), преимущественно углеводородов С8-С10 изостроения. Изоалканы С8 или С10 получают путем контактирования алифатического спирта - изобутанола или изопентанола - в среде инертного газа при 300-420°С, давлении 30-80 атм, объемной скорости 0,1-0,8 ч-1 с каталитической композицией, содержащей гидридную фазу железотитанового интерметаллического соединения, модифицированного металлами IV-VII групп, и промышленный алюмоплатиновый или алюмоникелевый катализатор, взятые в массовом отношении 10:1. Конверсия изобутанола составляет 50-80%, максимальный выход жидких углеводородов - 17%.

Недостатками данного способа являются недостаточно высокая конверсия алифатического спирта, низкий выход жидких углеводородов. Кроме того, использование повышенного давления приводит к удорожанию процесса.

Таким образом, известный способ недостаточно эффективен.

Задачей настоящего изобретения является повышение эффективности способа получения жидких углеводородов.

Поставленная задача достигается описываемым способом получения жидких углеводородов путем контактирования алифатического спирта с катализатором при температуре 300-400°С, объемной скорости подачи сырья 2,4-3,0 ч-1, причем в качестве катализатора используют микро-мезопористый композит, полученный добавлением смеси, содержащей воду, бромид цетилтриметиламмония и гидроксид натрия, к смеси, состоящей из тетраэтилортосиликата, воды, гидроксида тетрапропиламмония и изопропоксида алюминия, подвергнутой воздействию микроволнового излучения, с последующими кристаллизацией полученной в результате смешения указанных смесей суспензии под воздействием микроволнового излучения и переводом образовавшегося просушенного и прокаленного осадка в водородную форму.

Полученный технический результат заключается в повышении конверсии сырья, повышении выхода и качества целевого продукта (содержание бензола в жидких углеводородах составляет 0,5% масс., содержание ароматических углеводородов - не более 15% масс.). Кроме того, проведение описываемого способа при атмосферном давлении способствует удешевлению процесса. Полученные жидкие углеводороды могут быть использованы в качестве компонентов моторных топлив, удовлетворяющих стандарту Евро-5, без дополнительных обработок.

Сущность изобретения заключается в следующем.

Процесс каталитической конверсии алифатического спирта осуществляют в обогреваемом кварцевом реакторе проточного типа с карманом для термопары. В средней части реактора помещают катализатор, свободный объем реактора до и после катализатора заполняют кварцевой крошкой.

В качестве алифатического спирта возможно использовать, в частности, этанол, изопропанол, н-бутанол, изобутанол.

Реактор с помещенным в него катализатором разогревают в токе азота в течение часа до температуры 300-400°С, предпочтительно до 330-400°С, затем подают исходное сырье.

Используемый катализатор получают следующим образом.

Готовят первую смесь, состоящую из тетраэтилортосиликата, воды, гидроксида тетрапропиламмония и изопропоксида алюминия. Смесь помещают в герметичную емкость (автоклав) из инертного материала, например, в тефлоновый автоклав, выдерживающий максимально возможное давление 3,7 МПа с целью поддержания герметичности автоклава на протяжении всего времени синтеза и подвергают воздействию микроволнового излучения при температуре 100-115°С в течение 110-115 минут. Затем готовят вторую смесь, содержащую воду, бромид цетилтриметиламмония и гидроксид натрия. В продукт, полученный при воздействии микроволнового излучения на первую смесь, добавляют вторую смесь. Образовавшийся продукт (суспензию) подвергают кристаллизации в тефлоновом автоклаве в течение 180-210 минут при воздействии микроволнового излучения при температуре 180-190°С. После чего проводят центрифугирование получившейся суспензии в ультрацентрифуге (частота вращения 2000 об/мин). Фильтрат сливают, а твердый белый остаток промывают не менее 4-х раз дистиллированной водой. Затем проводят его сушку в муфельной печи при температуре 100-110°С в течение 10-12 часов, либо при 140-150°С в течение 5-7 часов и прокаливание с целью удаления темплатов (органических структурообразующих добавок) при температуре 500-550°С в течение 5-7 часов. Полученный продукт переводят в водородную форму. Для этого указанный продукт многократно (не менее 4-х раз) подвергают ионному обмену с 0,5 Н раствором нитрата аммония. После чего проводят сушку предпочтительно при температуре 180-200°С в течение 1-2 часов, затем прокаливание при температуре 550-600°С в течение 2-4 часов.

При этом при приготовлении первой смеси используют предпочтительно следующие мольные соотношения компонентов: тетраэтилортосиликат:вода:гидроксид тетрапропиламмония:изопропоксид алюминия, равном соответственно 1:35-40:0,15-0,16:0,012-0,013.

Указанную смесь подвергают воздействию микроволнового излучения предпочтительно, при мощности микроволнового излучения 60 Вт, частоте излучения 2,45 ГГц.

При приготовлении второй смеси используют предпочтительно следующие мольные соотношения компонентов: вода:бромид цетилтриметиламмония:гидроксид натрия, равном соответственно 1:0,0014-0,0015:0,0038-0,005.

В продукт, полученный после микроволнового воздействия на первую смесь, добавляют вторую смесь, взятую в массовом соотношении продукт:смесь, равном предпочтительно 1:1,5-1,7.

Мощность микроволнового излучения при кристаллизации составляет предпочтительно 60 Вт, частота излучения 2,45 ГГц.

В описываемом способе в качестве катализатора используют, в частности, получаемый описанным способом микро-мезопористый композит, состоящий из фазы цеолита MFI и мезопористого оксида кремния МСМ-41 или МСМ-48.

Ниже приведен пример, иллюстрирующий изобретение, но не ограничивающий его.

Пример

Описываемый способ иллюстрируют на примере использования в качестве катализатора композита на основе микропористого цеолита и мезопористого оксида кремния (состоящего из фазы цеолита MFI и мезопористого оксида кремния МСМ-41) - MFI/MCM-41. В качестве исходного сырья используют алифатический спирт - изобутанол.

Проводят процесс получения используемого катализатора. Для этого проводят приготовление первой смеси. В плоскодонную колбу с магнитной мешалкой заливают 60 мл дистиллированной воды. Затем в нее при перемешивании добавляют 0,26 г изопропоксида алюминия, 11,3 мл 20% раствора гидроксида тетрапропиламмония и медленно 19,8 мл тетраэтилортосиликата. Перемешивание проводят до полной гомогенизации смеси. Мольное соотношение компонентов в смеси тетраэтилортосиликат:вода:гидроксид тетрапропиламмония:изопропоксид алюминия составляет 1:33,3:0,11:0,013. Затем данную смесь помещают в тефлоновый автоклав с заданным предельным давлением 3,7 МПа и в микроволновой установке Speed Wave Berghof - 4 (мощность микроволнового излучения составляет 60 Вт, частота излучения 2,45 ГГц) подвергают воздействию микроволнового излучения, обеспечивающего температуру реакционной массы 115°С, в течение 110 минут. Затем готовят вторую смесь. Для получения указанной смеси в плоскодонной колбе с магнитной мешалкой смешивают 4,374 г бромида цетилтриметиламмония, 1,44 г гидроксида натрия и 145 мл дистиллированной воды. Мольное соотношение вода:бромид цетилтриметиламмония:гидроксид натрия равно соответственно 1:0,0015:0,005.

В продукт, полученный из первой смеси после воздействия на нее микроволнового излучения, добавляют вторую смесь при массовом соотношении продукт:вторая смесь, равном 1: 1,6. Образовавшуюся суспензию подвергают кристаллизации в тефлоновом автоклаве под воздействием микроволнового излучения, обеспечивающего температуру суспензии 190°С, в течение 180 минут. Кристаллизацию осуществляют в микроволновой установке Speed Wave Berghof - 4. Мощность микроволнового излучения составляет 60 Вт, частота излучения 2,45 ГГц. Образовавшуюся в автоклаве суспензию подвергают центрифугированию в ультрацентрифуге при частоте вращения 2000 об/мин. Затем сливают фильтрат, а твердый белый осадок промывают не менее 4-х раз дистиллированной водой. После этого проводят его сушку в муфельной печи при температуре 110°С в течение 12 часов. С целью удаления темплата (органических структурообразующих добавок) проводят прокаливание порошка при 550°С в течение 6 часов с получением целевого продукта. Затем взвешивают целевой твердый продукт и проводят его рентгенофазовый анализ. Масса твердого продукта составляет 1,8 г. Затем полученный продукт переводят в водородную форму путем ионного обмена с 0,5 Н раствором нитрата аммония (массу раствора берут из расчета 200 мл раствора на 10 г композита). Процедуру повторяют 4 раза. После каждого перевода суспензию центрифугируют и промывают дистиллированной водой. После перевода композит сушат в течение 190°С в течение 1,5 часов, а затем прокаливают при 550°С в течение 2 часов и при 600°С в течение 2 часов. Получают композит в водородной форме.

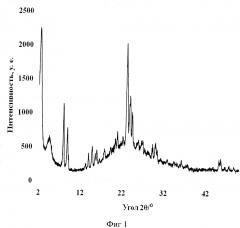

На фиг. 1 представлена рентгенограмма полученного катализатора, которая подтверждает наличие в последнем фазы цеолита MFI и фазы мезопористого материала МСМ-41.

По данным просвечивающей электронной микроскопии (фиг. 2) полученный микро-мезопористый материал содержит 2 фазы: кристаллическую и аморфную. Размер мезопор составляет 3,5-3,7 нм (фиг. 3).

Затем проводят получение жидких углеводородов путем контактирования алифатического спирта - изобутанола с катализатором, полученным вышеописанным образом при температуре 400°С и объемной скорости 2,7 ч-1. Контактирование осуществляют в обогреваемом кварцевом реакторе проточного типа. В нижней части реактора помещают катализатор, свободный объем реактора до и после катализатора заполняют кварцевой крошкой.

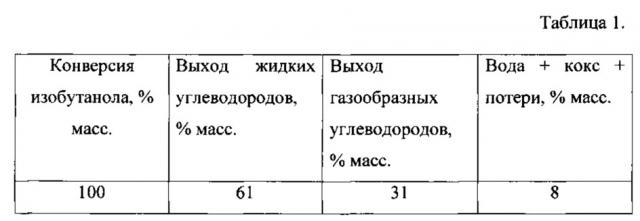

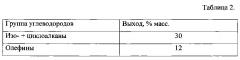

В таблице 1 представлены результаты каталитической конверсии изобутанола. В таблице 2 представлен групповой углеводородный состав полученных жидких углеводородов. Анализ жидких продуктов реакции проводят с использованием газо-жидкостной хроматографии и хромато-масс-спектроскопии.

Содержание бензола в получаемых жидких углеводородах составляет 0,5% масс.

Как следует из данных таблицы 1, конверсия изобутанола составляет 100% масс., что на 20-50% превышает конверсию изобутанола в известном способе. Выход жидких углеводородов составляет 61% масс., что на 44% превышает выход жидких углеводородов в известном способе (17% масс.).

Из данных таблицы 2 следует, что в составе жидких углеводородов преобладают изо- и циклоалканы (30% масс.), которые являются наиболее ценными углеводородами бензиновых моторных топлив. Содержание олефинов и ароматических углеводородов сравнительно невелико и составляет соответственно 12% и 19% масс. Содержание бензола составляет 0,5% масс., что соответствует требованиям регламента Евро-5, согласно которому содержание бензола в автомобильных бензинах не должно превышать 1% масс. Таким образом, полученный целевой продукт может быть использован в качестве компонентов моторных топлив без каких-либо дополнительных процессов подготовки товарной продукции. Моторные топлива, полученные с использованием указанных углеводородов, соответствуют современным эксплуатационным и экологическим требованиям.

Способ получения жидких углеводородов путем контактирования алифатического спирта с катализатором при температуре 300-400°С, объемной скорости подачи сырья 2,4-3,0 ч-1, причем в качестве катализатора используют микро-мезопористый композит, полученный добавлением смеси, содержащей воду, бромид цетилтриметиламмония и гидроксид натрия, к смеси, состоящей из тетраэтилортосиликата, воды, гидроксида тетрапропиламмония и изопропоксида алюминия, подвергнутой воздействию микроволнового излучения, с последующими кристаллизацией полученной в результате смешения указанных смесей суспензии под воздействием микроволнового излучения и переводом образовавшегося просушенного и прокаленного осадка в водородную форму.