Способ стабилизации газового конденсата

Иллюстрации

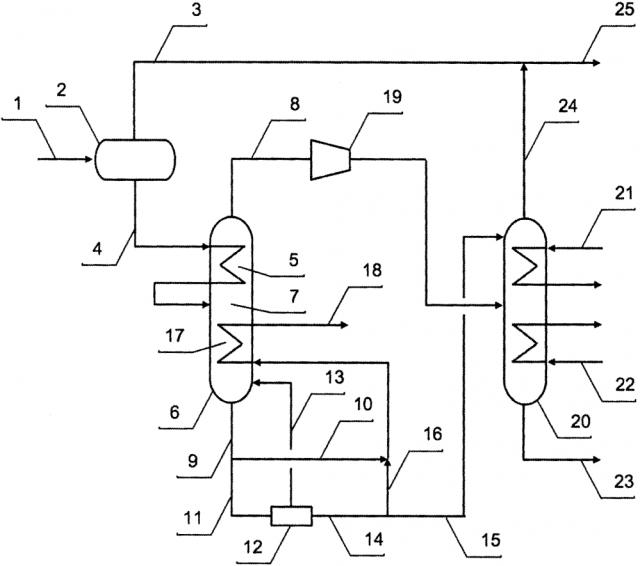

Показать всеИзобретение относится к способам подготовки газового конденсата к однофазному транспорту и может быть использовано в газовой промышленности. Предложен способ, согласно которому редуцированный нестабильный конденсат сепарируют в сепараторе первой ступени с получением газа выветривания и выветренного конденсата, который подают в верхнюю часть дефлегматорной секции пленочной колонны в качестве хладагента и затем направляют в зону питания, с верха колонны выводят углеводородный газ, а с низа - конденсат, который разделяют на две части: одну нагревают и сепарируют в устройстве с получением газа сепарации, направляемого в низ колонны в качестве отпаривающего агента, и остатка сепарации, который разделяют на абсорбент и балансовый поток, который в смеси с другой частью конденсата подают в качестве теплоносителя в нижнюю часть отпарной секции и выводят в качестве товарного конденсата. Углеводородный газ сжимают, охлаждают и подвергают абсорбционной очистке во фракционирующем абсорбере с охлаждаемой абсорбционной и нагреваемой отпарной секциями с получением газа стабилизации, который смешивают с газом выветривания первой ступени с получением газа выветривания и пропан-бутановой фракции. Изобретение позволяет увеличить выход и расширить ассортимент товарной продукции, уменьшить объем газа выветривания и снизить энергозатраты.1 ил.

Реферат

Изобретение относится к способам подготовки газового конденсата к однофазному транспорту и может быть использовано в газовой промышленности.

Известна полезная модель установки подготовки газоконденсатного флюида и стабилизации конденсата на завершающей стадии разработки [RU 125488, опубл. 10.03.2013 г., МПК B01D 53/00], включающая блок стабилизации газового конденсата в составе отпарной ректификационной колонны с циркуляционным насосом и печью огневого нагрева, компрессора газов выветривания (дегазации) с блочной сепарационной установкой, рекуперативного теплообменника деэтанизированного конденсата, на выходе которого последовательно размещены аппарат воздушного охлаждения, фильтр тонкой очистки, трехфазный разделитель, буферная емкость, а также насос товарного конденсата.

Недостатками известной полезной модели являются сложность, большое количество оборудования.

Наиболее близок по технической сущности к предлагаемому изобретению способ промысловой стабилизации газового конденсата [Сыроежко A.M., Пекаревский Б.В. Технология переработки природного газа и газового конденсата. СПб.: Изд-во СПБГТИ(ТУ), 2011, с. 116], включающий трехступенчатую дегазацию редуцированного нестабильного конденсата в сепараторах с понижением давления на каждой из ступеней, с выводом на первой ступени газа выветривания и рециркуляцией газов дегазации с последующих ступеней в сырьевой поток.

Недостатками данного способа являются:

- низкий выход товарного конденсата из-за потерь тяжелых углеводородов с газом выветривания, а также ограниченный ассортимент товарной продукции,

- большой объем газа выветривания из-за смешения редуцированного нестабильного конденсата и рециркулируемых газов дегазации последующих ступеней сепарации,

- высокие энергозатраты на рециркуляцию газов дегазации второй и третьей ступеней из-за накопления углеводородов C3-C4 в цикле при стабилизации газового конденсата с высоким содержанием последних.

Задача изобретения - увеличение выхода и расширение ассортимента товарной продукции, уменьшение объема газа выветривания и снижение энергозатрат.

При осуществлении предложенного способа в качестве технического результата достигается:

- увеличение выхода и расширение ассортимента товарной продукции за счет снижения потерь тяжелых углеводородов с газом выветривания и получения пропан-бутановой фракции в качестве товарного продукта,

- уменьшение объема газа выветривания за счет снижения содержания тяжелых углеводородов путем дефлегмации углеводородного газа в пленочной колонне, а также последующего его компримирования и абсорбционной очистки,

- снижение энергозатрат за счет исключения рециркуляции газов дегазации низкого давления в сырьевой поток и предотвращения накопления углеводородов C3-C4 в цикле.

Указанный технический результат достигается тем, что в известном способе, включающем многоступенчатую сепарацию редуцированного нестабильного конденсата с получением на первой ступени газа выветривания и выветренного конденсата, особенностью является то, что сепарацию на второй ступени осуществляют в пленочной колонне с охлаждаемой дефлегматорной, нагреваемой отгонной секциями и зоной питания, расположенной между ними, при этом охлаждение дефлегматорной секции осуществляют выветренным конденсатом, направляемым затем в зону питания, а нагрев отгонной секции осуществляют теплоносителем, выводимым затем в качестве товарного конденсата, с верха колонны выводят углеводородный газ, а с низа - конденсат, который разделяют на две части: первую часть нагревают и сепарируют с получением газа сепарации, который направляют в низ колонны в качестве отпаривающего агента, и остатка сепарации, разделяемого на абсорбент и балансовый поток, который смешивают со второй частью конденсата с получением теплоносителя, кроме того, углеводородный газ компримируют, охлаждают и подвергают абсорбционной очистке в пленочном фракционирующем абсорбере с охлаждаемой абсорбционной и нагреваемой отпарной секциями, на верх которого подают абсорбент, с низа выводят пропан-бутановую фракцию, а с верха выводят газ стабилизации, смешением которого с газом выветривания первой ступени получают газ выветривания.

Секции пленочной колонны могут быть выполнены, например, в виде кожухотрубчатых узлов, при этом в межтрубное пространство дефлегмационной секции подают выветренный конденсат, а в трубном пространстве осуществляют дефлегмацию углеводородного газа, в межтрубное пространство отпарной секции подают теплоноситель, а в трубном пространстве в пленочном режиме осуществляют стабилизацию выветренного конденсата.

Сепарация в пленочной колонне с охлаждаемой дефлегматорной и нагреваемой отгонной секций обеспечивает как снижение давления насыщенных паров выветренного конденсата до нормативного значения путем отпарки из него легких компонентов за счет противоточного нагрева теплоносителем и отдува отпаривающим агентом, так и уменьшение объема газа выветривания путем конденсации тяжелых углеводородов из углеводородного газа в дефлегматорной секции за счет противоточного охлаждения выветренным конденсатом.

Компримирование, охлаждение и абсорбционная очистка углеводородного газа в пленочном фракционирующем абсорбере с охлаждаемой абсорбционной и нагреваемой отпарной секциями позволяет уменьшить объем газа выветривания и выделить пропан-бутановую фракцию в качестве дополнительного жидкого товарного продукта.

Согласно предлагаемому способу редуцированный нестабильный конденсат 1 сепарируют в сепараторе первой ступени 2 с получением газа выветривания 3 и выветренного конденсата 4, который подают в верхнюю часть дефлегматорной секции 5 пленочной колонны 6 в качестве хладагента и затем направляют в зону питания 7, с верха колонны 6 выводят углеводородный газ 8, а с низа - конденсат 9, который разделяют на части 10 и 11, последнюю нагревают и сепарируют в устройстве 12 с получением газа сепарации 13, направляемого в низ колонны 6 в качестве отпаривающего агента, и остатка сепарации 14, который разделяют на абсорбент 15 и балансовый поток 16, который в смеси с частью конденсата 10 подают в качестве теплоносителя в нижнюю часть отпарной секции 17 и выводят в качестве товарного конденсата 18. Углеводородный газ 8 сжимают компрессором 19, охлаждают (на схеме не показано) и подвергают абсорбционной очистке во фракционирующем абсорбере 20 с охлаждаемой хладагентом 21 абсорбционной и нагреваемой теплоносителем 22 отпарной секциями с получением пропан-бутановой фракции 23 и газа стабилизации 24, который смешивают с газом выветривания первой ступени 3 с получением газа выветривания 25.

При осуществлении предлагаемого способа 29,5 т/час редуцированного нестабильного конденсата состава, мол. %.: углекислый газ 0,08; метан 21,52; этан 8,14; пропан 10,69; бутаны 10,32; пентаны 7,11; C6+ - остальное, при 2,5 МПа и 17,1°C сепарируют на первой ступени с получением 1508 нм3/час газа выветривания, редуцируют до 0,6 МПа и при 9,8°C подают в качестве хладагента в дефлегматорную секцию пленочной колонны с разделяющей способностью 4 теоретических тарелок, выводят из него с температурой 70,6°C и подают в зону питания. Из колонны выводят 1625 нм3/час углеводородного газа, а из низа - 33,4 т/час конденсата, 12 т/час которого нагревают и сепарируют с получением 2328 нм3/час газа сепарации, который направляют в колонну, и остатка сепарации, который разделяют на абсорбент и балансовую часть, которую смешивают с 21,4 т/час конденсата и с температурой 134,5°C в качестве теплоносителя направляют в отгонную секцию с разделяющей способностью 6 теоретических тарелок, затем доохлаждают и выводят 22,9 т/час товарного конденсата с давлением насыщенных паров по Рейду 66,6 кПа. Углеводородный газ компримируют до 2,5 МПа (давление стадии низкотемпературной сепарации), охлаждают и подвергают абсорбционной очистке во фракционирующем абсорбере, в который подают 0,83 т/час абсорбента, с получением газа стабилизации, который смешивают с газом выветривания первой ступени, а 3003 нм3/час полученного газа выветривания направляют в узел низкотемпературной сепарации, и 3,6 т/час пропан-бутановой фракции, соответствующей требованиям, на пропан-бутан автомобильный. Общее количество жидких продуктов составило 26,5 т/час, а энергозатраты на компримирование составили 159 кВт.

В аналогичных условиях согласно прототипу получено 22,5 т/час товарного конденсата с давлением насыщенных паров по Рейду 66,7 кПа и 3604 нм3/час газа выветривания, а энергозатраты на компримирование - 6299 кВт.

Приведенный пример свидетельствует, что предлагаемый способ позволяет увеличить выход товарной продукции и расширить ее ассортимент, уменьшить объем газа выветривания и снизить энергозатраты.

Способ стабилизации газового конденсата, включающий многоступенчатую сепарацию редуцированного нестабильного конденсата с получением на первой ступени газа выветривания и выветренного конденсата, отличающийся тем, что сепарацию на второй ступени осуществляют в пленочной колонне с охлаждаемой дефлегматорной, нагреваемой отгонной секциями и зоной питания, расположенной между ними, при этом охлаждение дефлегматорной секцией осуществляют выветренным конденсатом, направляемым затем в зону питания, а нагрев отгонной секции осуществляют теплоносителем, выводимым затем в качестве товарного конденсата, с верха колонны выводят углеводородный газ, а с низа - конденсат, который разделяют на две части, первую часть нагревают и сепарируют с получением газа сепарации, который направляют в низ колонны в качестве отпаривающего агента, и остатка сепарации, разделяемого на абсорбент и балансовый поток, который смешивают со второй частью конденсата с получением теплоносителя, кроме того, углеводородный газ компримируют, охлаждают и подвергают абсорбционной очистке в пленочном фракционирующем абсорбере с охлаждаемой абсорбционной и нагреваемой отпарной секциями, на верх которого подают абсорбент, с низа выводят пропан-бутановую фракцию, а с верха выводят газ стабилизации, смешением которого с газом выветривания первой ступени получают газ выветривания.