Способ совмещения диагностических данных отдельных листов днища рвс с целью построения визуального образа днища рвс с привязкой диагностических данных к номерам листов и сварных швов

Иллюстрации

Показать всеИспользование: для неразрушающего контроля днища резервуаров вертикальных стальных (далее РВС) для хранения нефти и нефтепродуктов. Сущность изобретения заключается в том, что обследование днища резервуара вертикального стального (далее РВС) производят комплексом для диагностики днищ, в котором используют метод утечки магнитного потока (MFL) и вихретоковый метод для выявления дефектов листов днища и сварных швов, определения их местоположения, а также измерения остаточной толщины листов днищ РВС и антикоррозионного покрытия, при этом комплекс для диагностики днищ состоит из сканера листов и сканера швов; сканер листов, в свою очередь, включает в себя тележку специальной конструкции, на которой размещены магнитная система с блоком датчиков, блок привода актуатора, блок аккумуляторный, блок электроники, навигационная система, а сканер швов также состоит из тележки, на которой размещены блок электроники, блок аккумуляторный, одометр и внешний датчик, при этом и сканер листов, и сканер швов снабжены бортовым накопителем диагностической информации, а блоки электроники сканера листов и сканера швов запрограммированы на определенные параметры работы, связанные с обнаружением дефектов, накоплением диагностической информации, настройкой навигационной системы. Технический результат: обеспечение возможности повышения достоверности диагностических данных и своевременного прогнозирования развития критических дефектных зон днища резервуара. 2 н.п. ф-лы, 5 ил.

Реферат

Изобретение относится к способу неразрушающего контроля днища резервуаров вертикальных стальных (далее РВС) для хранения нефти и нефтепродуктов, а также к способу обработки диагностических данных.

Известен «Способ определения типа дефекта в металлических изделиях» (патент RU 2524451 С1, МПК G01N 29/00, приоритет с 09.01.2013), включающий импульсное облучение исследуемой зоны ультразвуковым излучением, регистрацию исходного отраженного сигнала, его компьютерную обработку для определения информативных параметров, по которым судят о наличии и типе дефекта, при этом к исходному отраженному сигналу от обнаруженного дефекта применяют преобразование Гильберта, получая аналитический сигнал, затем вычисляют модуль аналитического сигнала, получая огибающую исходного сигнала, на огибающей находят моменты времени t0, t1 и t2, соответствующие максимуму амплитуды огибающей и половине ее максимального значения слева и справа от максимума.

Известен «Способ распознавания и идентификации металлических изделий» (патент RU 2427906 С2, МПК G06K 5/00, приоритет с 30.12.2008), включающий проведение интроскопического сканирования любым из известных способов, например ультразвуковым, рентгеновским излучением, электромагнитным полем, регистрацию проявлений структурных аномалий строения металла, обусловленных технологическими причинами при выплавке, прокатке и сварке, в том числе в зонах сварных соединений, при этом выявляют и измеряют размерные пространственно-координатные параметры геометрической формы аномальных проявлений в выбранной зоне сканирования и измерений, например в зоне сварного шва или его участка, запоминают, вводят в базу данных в виде некоторого закодированного цифрового файла информации полученных изображений выявленных аномалий внутреннего строения структуры, их пространственное расположение и взаимную ориентацию в объеме или в поверхностном слое каждого конкретного изделия, являющегося индивидуальной неповторимой картой серийного изделия, полученный цифровой файл информации при последующих сканированиях используют в качестве исходной идентифицирующей карты. Далее полученное изображение выявленных аномалий фильтруют с использованием математических фильтров, затем выявляют и измеряют пространственно-координатные параметры отфильтрованного изображения в заданной зоне изделия. А также измеряют поверхностные аномальные проявления структуры и толщины металлического изделия.

Известен «Наземный вертикальный резервуар для нефти и нефтепродуктов, оборудованный стационарным устройством диагностирования днища» (патент RU 131014 U1, МПК E02D 27/38, приоритет с 11.03.2013), оборудованный стационарным устройством диагностирования днища, при этом в грунте под днищем резервуара горизонтально и перпендикулярно друг другу на определенном расстоянии и уровне устанавливаются металлические зонды из нержавеющих металлических сплавов, которые через линии связи соединены с клеммами двух электронных коммутаторов, при этом между коммутаторами для определения сопротивления подключен омметр, а также периодически проводятся поочередные измерения сопротивлений между металлическими зондами разных уровней, которые по аномально низким значениям позволяют определить наличие утечек нефтепродуктов из днища резервуаров.

Известен «Способ магнитографического контроля стыков сварных швов» (патент SU 1748037 А1, МПК G01N 27/85, приоритет с 26.02.1990), заключающийся в том, что контролируемый сварной шов совместно с плотно прижатой к нему магнитной лентой намагничивают П-образным электромагнитом, полюса которого расположены параллельно краям шва по разные стороны его плоскости симметрии, считывают запись с магнитной ленты и по результатам считывания судят о наличии дефектов в шве.

Известен «Способ контроля сварного шва» (патент RU 2194601 С2, МПК В23К 26/02, приоритет с 26.02.1999), который включает в себя регистрацию сварного шва стыкового соединения деталей из листового металла при глубокой сварке лазерным лучом, при этом регистрацию дефектов производят путем считывания высоты сварного шва вдоль стыкового соединения. Регистрацию производят путем считывания высоты усиления сварного шва, а высоту считывают механической шпилькой, или оптическим дальномером, или акустическим дальномером.

Известен «Способ контроля технического состояния резервуаров» (патент RU 2265817 С2, МПК G01M 3/24, приоритет с 25.08.2003), заключающийся в том, что на внешнюю поверхность стенки контролируемого резервуара устанавливают наружные датчики акустической эмиссии, проводят цикл нагружения резервуара и с помощью датчиков акустической эмиссии фиксируют сигналы акустической эмиссии, испускаемые дефектами стенок и днища контролируемого резервуара, по которым судят о его техническом состоянии, дополнительно используют датчики акустической эмиссии, которые помещены внутрь контролируемого резервуара и погружены в продукт.

Известна акустико-эмиссионная технология, разработанная компанией «ЦНПД» (Центр Нефтепродукт Диагностика), которая состоит в том, что обследование РВС производится без вывода из эксплуатации, при этом чувствительные датчики, расположенные по периметру стенки резервуара, обнаруживают и позиционируют разрушение продуктов коррозии и протечки.

Методика оперативного диагностирования днищ резервуаров методом исследования электрофизических свойств грунта в основании РВС, разработанная компанией «ЦНПД» (Центр Нефтепродукт Диагностика), которая состоит в том, что позволяет выявить возможные утечки, отпотины, зоны коррозии, хлопуны. Принцип диагностики основан на регистрации изменения сопротивления перехода среды под днищем в случае попадания в нее нефтепродуктов, при этом обследование РВС производится без вывода из эксплуатации.

Общим недостатком вышеуказанных технических решений несмотря на достаточно высокий уровень определения дефектов является неспособность создания целостной картины размещения дефектов на исследуемом объекте, невозможность проведения комплексного анализа диагностических данных и прогнозирования развития дефектов.

Техническим результатом заявленного изобретения является комплексная оценка взаимных расположений дефектных областей в целом на днище РВС, необходимая для повышения достоверности диагностических данных, для своевременного прогнозирования развития критических дефектных зон днища резервуара, для предотвращения аварийных ситуаций при эксплуатации РВС.

Технический результат достигается следующим образом:

обследование днища РВС производят комплексом для диагностики днищ, в котором используют метод утечки магнитного потока (MFL) и вихретоковый метод для выявления дефектов листов днища и сварных швов, определения их местоположения, а также измерения остаточной толщины листов днищ РВС и антикоррозионного покрытия, при этом комплекс для диагностики днищ состоит из сканера листов и сканера сварных швов; сканер листов, в свою очередь, включает в себя тележку специальной конструкции, на которой размещены магнитная система с блоком датчиков, блок привода актуатора, блок аккумуляторный, блок электроники, навигационная система, а сканер сварных швов также состоит из тележки, на которой размещены блок электроники, блок аккумуляторный, одометр и внешний датчик, при этом и сканер листов, и сканер сварных швов снабжены бортовым накопителем диагностической информации, а блоки электроники сканера листов и сканера сварных швов запрограммированы на определенные параметры работы, связанные с обнаружением дефектов, накоплением диагностической информации, настройкой навигационной системы.

Способ совмещения диагностических данных отдельных листов днища РВС с целью построения визуального образа днища РВС с привязкой диагностических данных к номерам листов и сварных швов включает в себя выравнивание набора единичных полос сканирования для каждого листа днища РВС и взаимное расположение набора листов днища РВС в соответствии с конструкцией РВС. Диагностические данные комплекса для диагностики днищ выгружают при помощи рабочей станции с программой, используя файловый сервер для хранения данных, далее используют рабочую станцию с программой визуализации результатов контроля всего днища РВС с возможностью масштабирования, при этом

выравнивание набора единичных полос сканирования для каждого листа днища РВС состоит в том, что результаты выполнения обследования днища РВС комплексом для диагностики днищ, которые представляют собой набор единичных полос сканирования для каждого листа РВС, используя относительные координаты начала движения, сводят в единое представление листа днища РВС, при этом диагностические данные в единичной полосе представляют собой массив сканирований, который хранит зарегистрированные амплитуды сигнала, для каждого прохода сканера листов указывается номер листа, направление сканирования и относительные координаты начала движения внутри листа, при этом точкой отсчета является пересечение первого и последнего сварных швов из множества сварных швов, описывающих лист днища РВС, при этом в зависимости от направления сканирования (прямое/обратное) происходит реверсирование диагностических данных единичных полос, имеющих признак - обратное;

взаимное расположение набора листов днища РВС в соответствии с конструкцией РВС состоит в том, что строят схему днища РВС, используя правостороннюю Декартову систему координат с осью Y, проходящей через центр днища РВС и сварной шов с номером 1, а геометрическое положение листов днища РВС описывают в координатах данной системы координат, для чего строят выпуклые многоугольники по координатам сварных швов, входящих в состав листа, с обходом по правилу буравчика, при этом накладывают координаты всех единичных полос и получают полное изображение днища РВС.

Заявленным способом, используя комплекс для диагностики днищ, получают комплексную оценку взаимных расположений дефектных областей в целом на днище РВС, необходимую для повышения достоверности диагностических данных и своевременного прогнозирования развития критических дефектных зон днища резервуара, что ведет к предотвращению аварийных ситуаций при эксплуатации РВС.

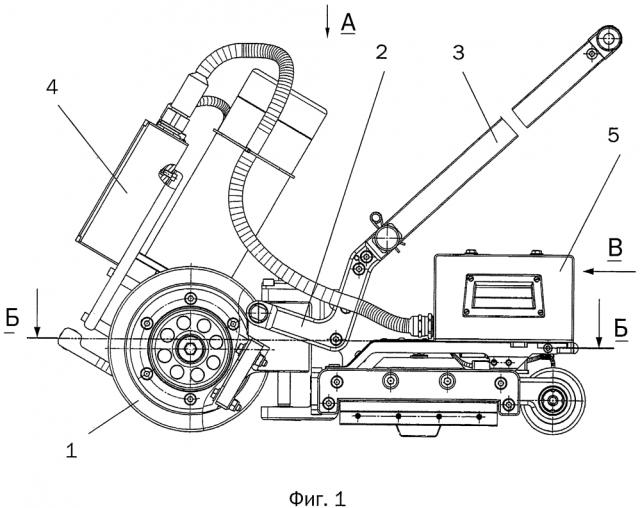

На фиг. 1 изображен главный вид сканера листов.

На фиг. 1 приняты следующие обозначения:

1. Колесо;

2. Вилка;

3. Ручка;

4. Блок привода актуатора;

5. Блок аккумуляторный.

На фиг. 2 изображен вид сверху сканера листов.

На фиг. 2 принято следующее обозначение:

6. Заглушка.

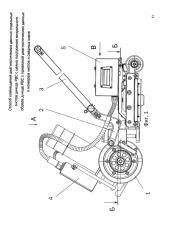

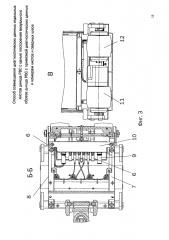

На фиг. 3 изображено внутреннее строение сканера листов.

На фиг. 3 приняты следующие обозначения:

6. Заглушка;

7. Кронштейн;

8. Кронштейн;

9. Заглушка;

10. Блок электроники;

11. Блок колеса;

12. Блок колеса.

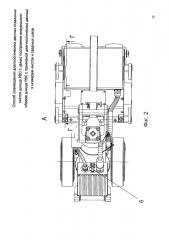

На фиг. 4 изображено внутреннее строение сканера листов.

На фиг. 4 приняты следующие обозначения:

13. Планка передняя;

14. Планка задняя;

15. Блок датчиков;

16. Блок основной.

На фиг. 5 изображен сканер сварных швов.

На фиг. 5 приняты следующие обозначения:

17. Пластина;

18. Блок электроники;

19. Блок аккумуляторный;

20. Датчик внешний;

21. Пластина;

22. Одометр.

1. Способ совмещения диагностических данных отдельных листов днища РВС с целью построения визуального образа днища РВС с привязкой диагностических данных к номерам листов и сварных швов состоит в том, что обследование днища резервуара вертикального стального (далее РВС) производят комплексом для диагностики днищ, в котором используют метод утечки магнитного потока (MFL) и вихретоковый метод для выявления дефектов листов днища и сварных швов, определения их местоположения, а также измерения остаточной толщины листов днищ РВС и антикоррозионного покрытия, при этом комплекс для диагностики днищ состоит из сканера листов и сканера швов; сканер листов, в свою очередь, включает в себя тележку специальной конструкции, на которой размещены магнитная система с блоком датчиков, блок привода актуатора, блок аккумуляторный, блок электроники, навигационная система, а сканер швов также состоит из тележки, на которой размещены блок электроники, блок аккумуляторный, одометр и внешний датчик, при этом и сканер листов, и сканер швов снабжены бортовым накопителем диагностической информации, а блоки электроники сканера листов и сканера швов запрограммированы на определенные параметры работы, связанные с обнаружением дефектов, накоплением диагностической информации, настройкой навигационной системы.

2. Способ совмещения диагностических данных отдельных листов днища РВС с целью построения визуального образа днища РВС с привязкой диагностических данных к номерам листов и сварных швов включает в себя выравнивание набора единичных полос сканирования для каждого листа днища РВС и взаимное расположение набора листов днища РВС в соответствии с конструкцией РВС, при этом диагностические данные комплекса для диагностики днищ выгружают при помощи рабочей станции с программой, используя файловый сервер для хранения данных, далее используют рабочую станцию с программой визуализации результатов контроля всего днища РВС с возможностью масштабирования, при этом

выравнивание набора единичных полос сканирования для каждого листа днища РВС состоит в том, что результаты выполнения обследования днища РВС комплексом для диагностики днищ, которые представляют собой набор единичных полос сканирования для каждого листа РВС, используя относительные координаты начала движения, сводят в единое представление листа днища РВС, при этом диагностические данные в единичной полосе представляют собой массив сканирований, который хранит зарегистрированные амплитуды сигнала, для каждого прохода сканера листов указывается номер листа, направление сканирования и относительные координаты начала движения внутри листа, при этом точкой отсчета является пересечение первого и последнего сварных швов из множества сварных швов, описывающих лист днища РВС, при этом в зависимости от направления сканирования (прямое/обратное) происходит реверсирование диагностических данных единичных полос, имеющих признак - обратное;

взаимное расположение набора листов днища РВС в соответствии с конструкцией РВС состоит в том, что строят схему днища РВС, используя правостороннюю Декартову систему координат с осью Y, проходящей через центр днища РВС и сварной шов с номером 1, а геометрическое положение листов днища РВС описывают в координатах данной системы координат, для чего строят выпуклые многоугольники по координатам сварных швов, входящих в состав листа, с обходом по правилу буравчика, при этом накладывают координаты всех единичных полос и получают полное изображение днища РВС.