Способ формообразования зубчатого венца

Иллюстрации

Показать всеИзобретение относится к обработке металлов давлением и может быть использовано для изготовления зубчатых венцов с внутренними зубьями, с зубьями нестандартного профиля, а также некруглых зубчатых колес. Используют полосу шириной 0,3-3 высоты зуба изготавливаемого зубчатого венца и толщиной, не превышающей 0,5 ее ширины. Формообразование выступов и впадин зубчатой ленты выполняют путем многократного сгибания полосы во флексагон. При этом полосу сгибают на 180° относительно линии, лежащей в плоскости полосы-заготовки, и осуществляют выдвижение полосы вдоль своей кромки. Сворачивают зубчатую ленту в спираль с расположением всех плоскостей флексагона перпендикулярно центральной оси зубчатого венца. Осуществляют фиксацию витков зубчатой ленты друг относительно друга и корректировку профиля зубьев путем осевого сжатия зубчатой ленты в пресс-форме, содержащей зубчатое колесо, с профилем, конгруэнтным профилю зубчатого венца. Повышается точность зубчатых венцов. 8 з.п. ф-лы, 12 ил.

Реферат

Изобретение относится к способам изготовления зубчатых венцов с внутренними зубьями, с зубьями нестандартного профиля, а также некруглых зубчатых колес. Оно найдет применение в производстве планетарных редукторов, шестеренных насосов, шлицевых соединений.

В настоящее время широко используются методы формообразования зубчатых венцов, основанные на механообработке цельной заготовки (С.Н. Калашников, А.С. Калашников, Г.И. Коган и др.: "Производство зубчатых колес: Справочник" - Под общ. ред. Б.А. Тайца. Справочник. - 3-е изд., перераб. и доп. - М.: Машиностроение, 1990. С 15-50). Существенных затруднений при изготовлении такими методами стандартных зубчатых колес внешнего зацепления не возникает. Механическая обработка зубчатых колес особой конфигурации: венцов с зубьями нестандартного профиля, венцов внутреннего зацепления, некруглых зубчатых колес дорога, трудоемка и часто сопряжена с большим непроизводительным расходом материала.

Известны сборные конструкции зубчатых венцов (в частности, патент DE 10043518). В патенте описан способ изготовления внутреннего венца редуктора из пластинчатых дисков, изготовленных из листового металла и собранных в пакет. Диски скреплены между собой вдоль периферийных краев заготовки, например, сваркой. При этом диски могут быть изготовлены путем штамповки или лазерной резки. Недостатки этого способа изготовления зубчатого венца: высокая трудоемкость (из-за необходимости совмещения и сварки отдельных дисков), большой расход материала в случае изготовления венцов с внутренними зубьями (так как центральная часть дисков идет в отход).

Известны (DE 102008034206) конструкции зубчатых венцов, собранных из отдельных арочных сегментов, изготовленных из стальной полосы, которые складываются в пакет и склеиваются между собой. При раскрое материала на сегменты он используется несколько более рационально, чем в случае полных пластинчатых дисков, однако трудоемкость изготовления и сборки частей зубчатого венца дополнительно возрастает.

Известен способ изготовления зубчатых венцов (в частности, SU 418251, SU 837507, DE 102005053989), при котором из полосы, толщина которой соответствует ширине зубчатого венца, вырезают зубчатую ленту, являющуюся разверткой готовой детали, производят сворачивание зубчатой ленты в цилиндр и скрепляют ее концы, например, посредством сварки. Такой способ изготовления зубчатых венцов обеспечивает экономию материала. Его недостаток - невысокая точность, обусловленная наличием стыка, а также искажениями профиля зуба в процессе гибки зубчатой ленты. Для снижения усилий гибки применяют пустотелые зубья (RU 2029189), однако при этом повышается трудоемкость изготовления зубчатых венцов.

Известен способ изготовления зубчатых колес (SU 1771860), включающий получение зубчатой ленты путем пошагового выдавливания на прутке впадин между зубьями, получение зубчатого обода путем сгибания прутка и сварку его концов в кольцо, калибровку зубчатого обода путем его осадки в зубчатой матрице за счет вдавливания в центральное отверстие обода конического пуансона, окончательную калибровку зубьев при сварке давлением обода со ступицей посредством радиальной раздачи обода ступицей, вставляемой в центральное отверстие обода вместо пуансона. Главным недостатком способа остается наличие единого поперечного стыка на зубчатом ободе, что в итоге отрицательно сказывается на точности изделия.

Наиболее близким к заявленному техническому решению является способ производства трубы с внешними шлицами (US 3737459). Он включает в себя следующие операции:

а) получение плоской полосы металла с постоянной заданной шириной;

б) механическая обработка полосы, обеспечивающая получение на ней ребер заданной высоты (то есть зубьев), наклоненных к кромкам полосы под острым углом. В частности, механическая обработка полосы производится путем прокатывания ее между зубчатыми валками;

в) спиральная намотка полученной ребристой полосы, выполняемая так, чтобы полоса образовала непрерывную цилиндрическую трубу. Ширина полосы и указанный острый угол заранее определены таким образом, чтобы конец каждого ребра совпадал с другим ребром на другой кромке и, в результате, сформировалось множество непрерывных ребер, параллельных оси трубы, то есть получился шлицевый вал (или прямозубая шестерня);

г) соединение боковых кромок спиралевидной ребристой полосы, например, с помощью сварки.

Недостатком данного метода изготовления зубчатых венцов является наличие стыков. С одной стороны, необходимость стыковки усложняет технологию, с другой стороны, стыки неизбежно вносят некоторые погрешности по шагу и поэтому вызывают удары в процессе эксплуатации. Особенно сильно данный недостаток проявляется в случае коротких зубчатых венцов, когда ширина венца соизмерима с шириной ребристой полосы. Другие недостатки связаны с неидентичностью профиля ребристой полосы и требуемого профиля получаемого зубчатого венца. Погрешности добавляются в процессе гибки достаточно толстостенной ребристой полосы. В случае изготовления некруглых зубчатых колес, трудности применения данного метода значительно возрастают.

Задачей, на решение которой направлено заявляемое изобретение, является улучшение технологичности процесса изготовления и повышение точности зубчатых венцов.

Данная задача решается за счет того, что в заявленном способе изготовления зубчатых венцов, включающем получение зубчатой ленты с образованными на ней чередующимися выступами и впадинами, путем пластической деформации плоской полосы-заготовки с постоянной заданной шириной и толщиной, сворачивание зубчатой ленты в спираль, фиксацию витков спирали друг относительно друга, ширина используемой полосы-заготовки составляет 0,3-3 высоты зуба изготавливаемого зубчатого венца, а толщина полосы-заготовки не превышает 0,5 ее ширины. Формообразование выступов и впадин зубчатой ленты выполняют путем многократного сгибания полосы-заготовки во флексагон. Сворачивание зубчатой ленты в спираль выполняют таким образом, что все плоскости флексагона располагаются перпендикулярно центральной оси изготавливаемого зубчатого венца. Окончательную фиксацию витков зубчатой ленты друг относительно друга и корректировку профиля зубьев выполняют путем осевого сжатия зубчатой ленты в пресс-форме, содержащей зубчатое колесо, с профилем, конгруэнтным профилю изготавливаемого зубчатого венца.

Материалы полосы-заготовки и способы фиксации витков зубчатой ленты друг относительно друга могут быть различными.

Технический результат, обеспечиваемый приведенной совокупностью признаков способа, состоит в удешевлении технологии на стадии получения зубчатой ленты и в повышении точности воспроизведения требуемого профиля на стадии прессования зубчатой ленты, свернутой в спираль.

При изготовлении зубчатой ленты использование тонкой полосы-заготовки, деформируемой путем поперечного изгиба, снижает усилия, необходимые для получения выступов (по сравнению с деформацией полосы-заготовки в радиальном направлении), и существенно снижает трудоемкость получения выступов на полосе-заготовке (по сравнению с механической обработкой).

Наличие технологической операции осевого сжатия зубчатой ленты в пресс-форме освобождает от необходимости точного выполнения профиля зуба на стадии получения зубчатой ленты и обеспечивает воспроизведение заданного (в том числе нестандартного) профиля зубчатого венца.

Использование тонкой полосы-заготовки снижает усилия, требуемые для ее деформации до значений, не приводящих к деформации пресс-формы. В результате обеспечивается сохранение требуемой точности получаемого профиля зубчатого венца при многократном использовании пресс-формы.

Преимущества предлагаемого способа по сравнению с «традиционными» методами механической обработкой зубчатых колес из монолитных заготовок состоят в отсутствии отходов материала и возможности получать любой профиль зубчатого венца. Кроме того, переход от монолитного строения зуба к зубу, состоящему из отдельных пластин, расположенных благоприятным образом (перпендикулярно линиям зубьев), в итоге дает повышение прочности зуба (подобно, например, тому, как повышается прочность троса по сравнению с монолитным стержнем).

Для унификации формы задания параметров флексагона в связи с технологией его получения, конфигурация флексагона характеризуется циклически повторяющейся группой преобразований: сгибание полосы-заготовки на 180° относительно оси, лежащей в плоскости полосы-заготовки, выдвижение полосы-заготовки вдоль своей кромки

(ϕ1; h1/b)→(ϕ2; h2/b)→…→(ϕi; hi/b)→…→(ϕn; hn/b),

где ϕi - угол, отсчитанный против часовой стрелки, между осью координат, связанный с кромкой полосы-заготовки, и ортом, лежащим на линии сгиба, проекция которого на ось координат неотрицательна;

hi - очередное выдвижение полосы-заготовки вдоль своей кромки;

b - ширина полосы-заготовки.

Конкретные значения параметров флексагона зависят, в первую очередь, от требуемого профиля изготавливаемо зубчатого венца, в том числе от угла зацепления. Для типичных венцов с внутренним зубом подходит флексагон, цикл преобразований которого соответствует значениям параметров ϕi и hi/b, находящимся в следующих диапазонах:

(-60±5°; 2±0,3)→(60±5°; 0,7±0,2)→(-60±5°; 2±0,3)→

(60±5°; 2±0,3)→(-60±5°; 0,7±0,2)→(60±5°; 2±0,3).

Достоинством этого флексагона, проявляющимся при его изготовлении, является наличие только двух значений параметра ϕ (угла между осью сгиба и кромкой полосы-заготовки). Каждый последующий сгиб полосы-заготовки на 180° целесообразно выполнять в направлении, противоположном предыдущему сгибу. Это упрощает задачу механизации процесса изготовления флексагона и обеспечивает максимальную осевую податливость зубчатой ленты, востребованную в процессе ее сворачивания в спираль в кондукторе.

Для компенсации меньшего числа слоев полосы-заготовки у оснований зубьев, чем у их вершин, между витками зубчатой ленты может быть заложена дополнительная спиральная лента, не имеющая зубьев.

Для венцов с внутренним зубом, работающих при максимальных углах зацепления, подходит флексагон, цикл преобразований которого соответствует значениям параметров ϕi и hi/b, находящимся в следующих диапазонах:

(45±10°; 1,1±0,1)→(45±10°; 1,1±0,1)→(-45±10°; 1,1±0,1)→(-45±10°; 1,1±0,1).

При этом желательно, чтобы сгиб полосы-заготовки на 180° относительно осей, характеризующихся углом ϕ=45±10°, и осей, характеризующихся углом ϕ=-45±10°, выполнялся в противоположных направлениях.

Для зубчатых венцов с внешними зубьями, работающих при малых углах зацепления, подходит флексагон, цикл преобразований которого соответствует значениям параметров ϕi и hi/b, лежащих в диапазонах:

(45±5°; 2±1)→(90±5°; 2±1)→(45±5°; 2±1)→

(-45±5°; 2±1)→(90±5°; 2±1)→(-45±5°; 2±1).

При этом сгиб с ϕ=90° находится на вершине зуба.

Тот же флексагон может быть использован при изготовлении вешних и внутренних прямобочных и треугольных шлицев. В последнем случае, сгиб с ϕ=90° находится на стороне зубчатой ленты, противоположной вершине зуба.

Для облегчения процесса окончательного формирования требуемого профиля зуба в пресс-форме радиус каждого сгиба полосы-заготовки составляет 0,5-5 ее толщины. При этом в процессе укладки флексагона во впадины конгруэнтного венца пресс-формы ширина выступа флексагона меньше, чем окончательная толщина формируемого зуба зубчатого венца, а при прессовании лента деформируется (сплющивается) как нужно.

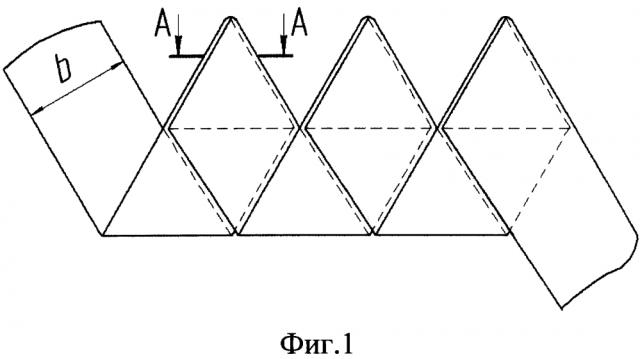

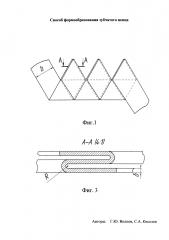

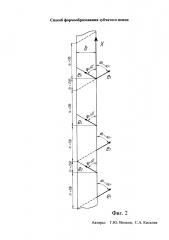

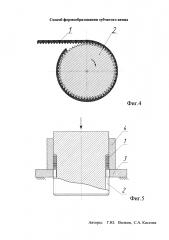

Сущность изобретения поясняется чертежами, на которых изображено:

на фиг. 1 - флексагон

(-60°; 1,8)→(60°; 0,6)→(-60°; 1,8)→(60°; 1,8)→(-60°; 0,6)→(60°; 1,8);

на фиг. 2 - развертка этого флексагона;

на фиг. 3 - сечение флексагона по А-А;

на фиг. 4 - операция сворачивания зубчатой ленты, то есть флексагона, в спираль с внутренними зубьями;

на фиг. 5 - операция осевого сжатия зубчатой ленты в пресс-форме;

на фиг. 6 - флексагон (45°; 1)→(45°; 1)→(-45°; 1)→(-45°; 1);

на фиг. 7 - развертка этого флексагона;

на фиг. 8 - сечение флексагона по Б-Б;

на фиг. 9 - флексагон

(45°; 3)→(90°; 2)→(45°; 2)→(-45°; 3)→(90°; 2)→(-45°; 2);

на фиг. 10 - развертка этого флексагона;

а фиг. 11 - флексагон

(45°; 1)→(90°; 0)→(45°; 1)→(-45°; 1)→(90°; 0)→(-45°; 1);

на фиг. 12 - развертка этого флексагона.

Способ изготовления зубчатых венцов реализуется следующим образом.

В качестве заготовки используется плоская полоса с постоянной заданной шириной b, составляющей 0,3-3 высоты зуба и толщиной δ не более 0,5 от своей ширины. Материал полосы-заготовки может быть различным: стальная лента (преимущественно стандартная полоса, выпускаемая промышленностью), латунная лента, лента на базе стекло- или углеволокна и т.д. Полоса-заготовка может быть покрыта припоем (например, оцинкована) или пропитана клеящим веществом.

Полоса-заготовка сгибается во флексагон. Для типичных венцов с внутренним зубом подходит флексагон, показанный на фигуре 1. Его развертка, то есть полоса-заготовка с нанесенной на ней разметкой линий сгиба, изображена на фигуре 2. Для того чтобы направление линий сгиба характеризовать однозначно, используются ось координат X, совпадающая с одной из кромок полосы-заготовки и орты ei (направленные оси), лежащие на линиях сгиба. Причем из двух возможных направлений каждого орта ei выбрано то, при котором проекция орта на ось координат X неотрицательна. Сгиб полосы-заготовки по каждой линии сгиба производится на 180°. Причем по направлениям, показанным на фигуре 2 сплошными линиями, сгиб выполняется «на себя», а по пунктирным линиям - «от себя» (или наоборот). Сгиб делается не резкий, а с радиусом R, составляющим 0,5-5 от толщины δ полосы-заготовки, как показано на фигуре 3.

Формула данного флексагона:

(-60°; 1,8)→(60°; 0,6)→(-60°; 1,8)→(60°; 1,8)→(-60°; 0,6)→(60°; 1,8).

Это значит, что первая в каждом цикле флексагона линия сгиба повернута к кромке полосы-заготовки на угол ϕ1=-60°, вторая - на угол ϕ2=60° и т.д. Друг от друга линии сгиба отстоят на расстояниях h1=1,8b и h2=0,6b и т.д. Эти расстояния обеспечиваются соответствующим выдвижением (подачей) полосы-заготовки в процессе изготовления зубчатой ленты (флексагона).

Сворачивание (фигура 4) зубчатой ленты (флексагона) 1 в спираль с внутренними зубьями производится в кондукторе, содержащем зубчатое колесо 2, имеющее профиль, конгруэнтный (т.е. совпадающий) с профилем изготавливаемого зубчатого венца. При этом все плоскости флексагона располагаются перпендикулярно центральной оси изготавливаемого зубчатого венца. Количество витков спирали определяется заданной шириной изготавливаемого зубчатого венца. При сворачивании в спираль флексагона, показанного на фигуре 1, между его витками целесообразно проложить в один слой ленту (на рисунках не показана), компенсирующую то обстоятельство, что на вершинах зубьев зубчатая лента имеет большую толщину (3 слоя), чем в их основании (2 слоя).

Окончательную корректировку профиля зубьев (фигура 5) выполняют путем осевого сжатия зубчатой ленты 1 в пресс-форме 3, содержащей пуансон, боковая поверхность которого выполнена в форме зубчатого колеса 2, которое имеет профиль, конгруэнтный профилю изготавливаемого зубчатого венца. Со стороны, противоположной вершинам зубьев, изготавливаемый зубчатый венец взаимодействует с кольцом 4, которое в качестве бандажа может быть оставлено в сборе с готовым зубчатым венцом. Благодаря тому, что ребра флексагона не острые, а скругленные, между его ребрами и поверхностями пресс-формы сохранены пустоты, которые в процессе прессования исчезают. В результате, операция прессования обеспечивает воспроизведение заданного (в том числе нестандартного) профиля зубчатого венца и, тем самым, освобождает от необходимости точного выполнения профиля зуба на стадии получения зубчатой ленты. Малая толщина полосы-заготовки снижает необходимые усилия прессования, что обуславливает долговечность пресс-формы. Если в изделии, для которого предназначен зубчатый венец, присутствуют сжимающие его торцовые крышки, то для фиксации витков зубчатой ленты друг относительно друга достаточно сил трения, действующих между слоями зубчатой ленты. Для более надежной фиксация витков и обеспечения герметичности может быть применен клей или проведена спайка витков при нагревании пресс-формы до температуры около 200°С. Такое нагревание не вызывает деформации пресс-формы.

На последующих рисунках (фигуры 6-12) показаны другие флексагоны, представляющие очевидный практический интерес.

Флексагон (45°; 1)→(45°; 1)→(-45°; 1)→(-45°; 1), изображенный на фигурах 6, 7, 8, предназначен для изготовления венцов с внутренним зубом, работающих при максимальных углах зацепления, а также внешних и внутренних венцов зубчатых муфт с треугольным зубом. С технологической точки зрения желательно, чтобы все сгибы ленты-заготовки на 180° по осям, наклоненным по отношению к ее кромке на 45°, производились в одном направлении, а по осям, наклоненным на -45° - в другом.

Флексагон (45°; 3)→(90°; 2)→(45°; 2)→(-45°; 3)→(90°; 2)→(-45°; 2), показанный на фигурах 9, 10, предназначен для изготовления венцов с внешним зубом, работающих при минимальных углах зацепления. При этом сгиб ϕ=0 находится на вершине зуба.

На фигурах 11, 12 показан флексагон

(45°; 1)→(90°; 0)→(45°; 1)→(-45°; 1)→(90°; 0)→(-45°; 1),

который подходит для изготовления вешних и внутренних треугольных шлицев.

1. Способ изготовления зубчатых венцов, включающий получение зубчатой ленты с образованными на ней чередующимися выступами и впадинами пластической деформацией заготовки в виде плоской полосы с постоянной заданной шириной и толщиной, сворачивание зубчатой ленты в спираль, фиксацию витков спирали друг относительно друга, отличающийся тем, что используют полосу шириной, составляющей 0,3-3 высоты зуба изготавливаемого зубчатого венца, и толщиной, не превышающей 0,5 ее ширины, зубчатую ленту с чередующимися выступами и впадинами получают путем многократного сгибания полосы-заготовки во флексагон, при сворачивании зубчатой ленты в спираль все плоскости флексагона располагают перпендикулярно центральной оси изготавливаемого зубчатого венца, а фиксацию витков зубчатой ленты друг относительно друга осуществляют одновременно с корректировкой профиля зубьев путем осевого сжатия зубчатой ленты в пресс-форме, содержащей зубчатое колесо, профиль которого конгруэнтен профилю изготавливаемого зубчатого венца.

2. Способ по п. 1, отличающийся тем, что флексагон получают путем сгибания полосы на 180° относительно линии, лежащей в плоскости полосы и выдвижением полосы вдоль своей кромки, с параметрами, находящимися в диапазоне:

(ϕ1; h1/b)→(ϕ2; h2/b)→…→(ϕi; hi/b)→…→(ϕn; hn/b),

где ϕi - угол, отсчитанный против часовой стрелки, между осью координат, связанный с кромкой полосы, и ортом, лежащим на линии сгиба, проекция которого на ось координат неотрицательна;

hi - очередное выдвижение полосы-заготовки вдоль своей кромки при n выдвижений;

b - ширина полосы.

3. Способ по п. 2, отличающийся тем, что получают флексагон, значения параметров ϕi и hi/b которого находятся в диапазонах:

(-60±5°; 2±0,3)→(60±5°; 0,7±0,2)→(-60±5°; 2±0,3)→

(60±5°; 2±0,3)→(-60±5°; 0,7±0,2)→(60±5°; 2±0,3).

4. Способ по п. 3, отличающийся тем, что каждый последующий сгиб полосы-заготовки на 180° выполняют в направлении, противоположном предыдущему сгибу.

5. Способ по п. 4, отличающийся тем, что между витками зубчатой ленты закладывают дополнительную спиральную ленту, компенсирующую меньшее число слоев полосы-заготовки у оснований зубьев.

6. Способ по п. 2, отличающийся тем, что получают флексагон, значения параметров ϕi и hi/b которого находятся в диапазонах:

(45±10°; 1,1±0,1)→(45±10°; 1,1±0,1)→(-45±10°; 1,1±0,1)→(-45±10°; 1,1±0,1).

7. Способ по п. 6, отличающийся тем, что при углах ϕ=45±10° и ϕ=-45±10° сгиб полосы на 180° выполняют в противоположных направлениях.

8. Способ по п. 2, отличающийся тем, что получают флексагон, значения параметров ϕi и hi/b которого находятся в диапазонах:

(45±5°; 2±1)→(90±5°; 2±1)→(45±5°; 2±1)→

(-45±5°; 2±1)→(90±5°; 2±1)→(-45±5°; 2±1).

9. Способ по любому из пп. 1-8, отличающийся тем, что сгибание полосы осуществляют с радиусом каждого сгиба, составляющим 0,5-5 ее толщины.