Расходомер

Иллюстрации

Показать всеИзобретение относится к расходомеру для жидкостей. Расходомер для жидкостей содержит измерительный корпус (10), окружающий крыльчатку (50), установленную в нем с возможностью вращения, подводящую трубку (12) и отводящую трубку (13), причем крыльчатка эксцентрически установлена в отводящей трубке (13) за образующим сопло сужением (14). С крыльчаткой связан передающий элемент для датчика, а на измерительном корпусе (10) предусмотрен соответствующий датчик (90) для определения расхода протекающей через измерительный корпус (10) жидкости на основании числа оборотов крыльчатки. Соответствующий наружному диаметру размер крыльчатки меньше номинального внутреннего диаметра отводящей трубки (13), что позволяет устанавливать крыльчатку в трубке (12, 13), выполненной в виде единой детали. Технический результат – создание расходомера, имеющего меньшие размеры и более просто устанавливаемого. 12 з.п. ф-лы, 16 ил.

Реферат

Область техники

Настоящее изобретение относится к расходомеру для жидкостей, содержащему измерительный корпус, окружающий крыльчатку, установленную в нем с возможностью вращения, подводящую трубку, отводящую трубку, по меньшей мере один передающий элемент датчика, связанный с крыльчаткой, и датчик, предусмотренный на измерительном корпусе и реагирующий на передающий элемент датчика для определения расхода протекающей через измерительный корпус жидкости на основании числа оборотов крыльчатки.

Уровень техники

Расходомер, обладающий некоторыми указанными признаками, известен из патентного документа GB 2382661. В решении используется датчик для регистрации эффекта Холла с соответствующим магнитом, связанным с крыльчаткой. При этом магнит, в особенности по сравнению с более ранними моделями, выведен с пути жидкости, поскольку согласно данным этого документа его расположение на пути оказывает негативное влияние на устройство как таковое и затрудняет использование магнитов.

В документе GB 2382661 магнит расположен за пределами потока жидкости.

В документе EР 2166316, который основан на указанном британском патентном документе в качестве уровня техники, выполненный как одно целое на измерительном корпусе подводящий патрубок используется для того, чтобы в качестве дополнительного элемента разместить в нем трубчатое сопло, образующее сопловой канал.

Хотя указанные решения, основанные на принципе измерения с использованием эффекта Холла, работают удовлетворительно, из-за цилиндрического измерительного корпуса с выполненным на нем как одно целое патрубком они по своим размерам малопригодны для использования в очень стесненном конструктивном пространстве.

Расходомер с указанными выше признаками известен также из патентного документа ЕР 2154490. При этом измерительный корпус представляет собой трубку в виде единой детали, объединяющей подводящую трубку и отводящую трубку, в которой между подводящей трубкой и отводящей трубкой эксцентрично расположено образующее сопло сужение. Крыльчатка установлена с возможностью вращения в отводящей трубке, расширенной для образования измерительного корпуса, причем крыльчатка примерно вдвое больше диаметра подводящей трубки и отводящей трубки. Сужение расположено центрально в единой трубке. Кроме прочего недостаток этого известного решения состоит в том, что для размещения измерительного корпуса, выступающего за диаметр подводящей трубки и отводящей трубки, требуется много места, а за пределы поперечного сечения подводящей трубки и/или отводящей трубки выступает определенный круговой объем.

Сходные расходомеры известны также из патентных документов WO 2011/055362 А1 или FR 2428827 А1.

Сущность изобретения

Исходя из уровня техники, задачей настоящего изобретения является создание расходомера указанного типа, имеющего меньшие размеры и более просто устанавливаемого. В частности, задача изобретения состоит в том, чтобы создать компактный расходомер, который может быть более просто встроен в систему трубопроводов устройства для приготовления горячих или холодных напитков. В этой связи следующей задачей изобретения является обеспечение компактного и не требующего дополнительного пространства соединения с необходимой электрической и электронной системой в качестве устройства управления, например, путем соединения защелкиванием трубки измерительного корпуса с этим устройством управления.

Следующей задачей изобретения является упрощение компоновки расходомера и использование меньшего числа компонентов.

В соответствии с изобретением решение поставленных задач достигается за счет расходомера такого типа, как было раскрыто выше, содержащего, в частности, признаки пункта 1 формулы изобретения, при этом расходомер содержит измерительный корпус, окружающий крыльчатку, установленную в нем с возможностью вращения, причем сам измерительный корпус состоит из подводящей трубки и отводящей трубки. При этом предусмотрен по меньшей мере один связанный с крыльчаткой передающий элемент для датчика и предусмотренный на измерительном корпусе датчик, реагирующий на передающий элемент, для определения расхода протекающей через измерительный корпус жидкости на основании числа оборотов крыльчатки. Измерительный корпус выполнен в виде единой трубки, объединяющей подводящую трубку и отводящую трубку, при этом между подводящей трубкой и отводящей трубкой эксцентрически расположено образующее сопло сужение. Крыльчатка установлена с возможностью вращения в отводящей трубке по потоку ниже образующего сопло сужения. При этом соответствующий наружному диаметру размер крыльчатки меньше номинального внутреннего диаметра отводящей трубки.

Предпочтительно, датчик является датчиком Холла.

Предпочтительно, крыльчатка имеет наружную поверхность, на виде сверху проходящую в осевом направлении трубки в каждом поворотном положении, расположенную так, что крыльчатка вписывается в имеющееся во внутренней трубке свободное пространство, при этом крыльчатка содержит две боковые стенки, на каждой из которых в центре по оси предусмотрен опорный элемент, предназначенный для связанной с отводящей трубкой опоры вращения. Ось опоры вращения расположена перпендикулярно продольной оси трубки, а датчик, предпочтительно, установлен перпендикулярно обеим осям над трубкой или под ней.

Предпочтительно, опорный элемент выполнен в виде опорного конуса, а опора вращения предусмотрена в стенке отводящей трубки или перед ней.

Расходомер может быть снабжен опорным каркасом, причем для этого в отводящей трубке предусмотрены по меньшей мере два крепежных элемента, например направляющих ребра, на которые может быть установлен опорный каркас для крыльчатки. Эти элементы служат направляющими или позиционирующими элементами, они предотвращают разворот каркаса и одновременно позиционируют его. Предпочтительно, опорный каркас удерживается в своем осевом положении с помощью фиксаторов.

Опорный каркас может состоять из кольца, на котором выполнены расположенные напротив друг друга опорные стойки, отходящие вверх от кольца, по существу, под прямым углом. Отклонение от прямого угла может зависеть от уклона в форме для литья под давлением. В этих опорных стойках могут быть предусмотрены опоры. Предпочтительно, опорные стойки выдвинуты в направлении к сужению, так что кольцо расположено ниже по потоку. В принципе, возможно их смещение в противоположном направлении, однако предпочтительным является первое указанное решение.

Крыльчатка может содержать три или большее число лопастей. В принципе, число лопастей не ограничено; оно может быть равным четырем, шести, восьми, девяти, десяти или любому другому числу лопастей. При этом крыльчатка может быть деталью, полученной литьем под давлением, причем по меньшей мере в одной лопасти она изготовлена из отлитого под давлением пластика со свойствами постоянного магнита. Это может достигаться за счет двухкомпонентного материала для литья под давлением. Крыльчатка может быть также целиком изготовлена из отлитого под давлением пластика со свойствами постоянного магнита, поскольку изменения магнитного поля определяются удаленными от оси лопастями.

В другом примере выполнения крыльчатка может быть полученной литьем под давлением деталью, причем по меньшей мере одна лопасть содержит постоянный магнит, по меньшей мере частично заделанный в отливку под давлением.

Благодаря тому, что расходомер полностью расположен в, по существу, трубчатом измерительном корпусе, так что измерительный корпус представляет собой «измерительную трубку», в устройстве для приготовления горячих или холодных напитков не требуется дополнительного пространства для соединения блока включения и измерительной трубки, так как последняя может быть просто вставлена в соответствующие фиксирующие элементы разъемного или неразъемного соединения с блоком включения подобно креплению шланга или трубки с помощью хомута.

Другие примеры выполнения изложены в зависимых пунктах формулы изобретения.

Краткий перечень чертежей

Далее со ссылками на прилагаемые чертежи будут описаны предпочтительные примеры выполнения изобретения, которые служат только для пояснения и не имеют ограничительного характера. На чертежах:

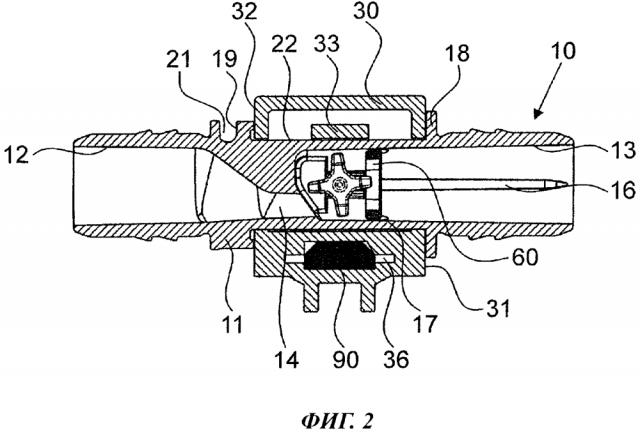

фиг. 1 изображает в аксонометрии с частичным разрезом расходомер в соответствии с примером выполнения изобретения;

фиг. 2 изображает вид в разрезе по плоскости разреза на фиг. 1;

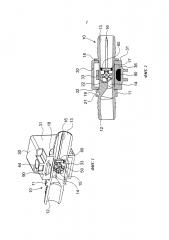

фиг. 3 изображает в аксонометрии крыльчатку согласно примеру осуществления по фиг. 1;

фиг. 4 изображает в аксонометрии альтернативную крыльчатку для примера осуществления по фиг. 1;

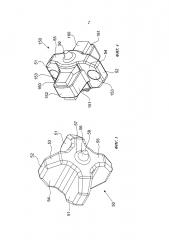

фиг. 5 изображает опорный каркас для крыльчатки по фиг. 3 или 4 для расходомера по фиг. 1;

фиг. 6 изображает в аксонометрии с частичным разрезом альтернативную трубку для расходомера согласно другому примеру осуществления изобретения;

фиг. 7 изображает в аксонометрии с частичным разрезом альтернативную трубку с установленной в ней крыльчаткой для расходомера согласно следующему примеру осуществления изобретения;

фиг. 8 изображает в аксонометрии корпус датчика расходомера по фиг. 1;

фиг. 9 изображает корпус датчика расходомера по фиг. 1 на другом виде в аксонометрии;

фиг. 10 изображает в аксонометрии измерительный корпус расходомера по фиг. 1;

фиг. 11 изображает в разрезе измерительный корпус с ограничителем потока, установленным в отводящей трубке;

фиг. 12 изображает в аксонометрии ограничитель потока по фиг. 11;

фиг. 13 изображает ограничитель потока по фиг. 11 на виде сверху;

фиг. 14 изображает в разрезе измерительный корпус с ограничителем потока, установленным на отводящей трубке;

фиг. 15 изображает в аксонометрии ограничитель потока по фиг. 15; и

фиг. 16 изображает заслонку по фиг. 16 на виде сверху.

Предпочтительные варианты осуществления изобретения

На фиг. 1 показан в аксонометрии с частичным разрезом расходомер в соответствии с примером осуществления изобретения. Измерительный корпус 10 входит своей наружной трубкой 11 в корпус 30 датчика, как это будет подробнее пояснено дальше. Измерительный корпус 10 выполнен трубчатым без каких-либо ответвлений, то есть он имеет только два отверстия 12 и 13. Позицией 12 обозначена подводящая трубка, а противоположная отводящая трубка обозначена позицией 13.

На виде в разрезе по фиг. 2 в плоскости разреза по фиг. 1 видно, что наружная трубка 11 снабжена фланцем 18, напротив которого расположен противоположный фланец 19, который проходит между наружными стенками 31 и 32 корпуса датчика. Ориентация направления потока обеспечивается ориентирующей канавкой 21 с другой стороны от противоположного фланца. Ориентация трубки 11 в окружном направлении будет раскрыта ниже при описании фиг. 10.

Подводящая трубка 12 и отводящая трубка 13 имеют заданный внутренний диаметр, предпочтительно одинаковый и равный, например, 4,1 мм при наружном диаметре трубки 11, составляющем 6 мм, и ее длине, составляющей приблизительно 3,3 см. Разумеется, как это и следует из приведения приблизительных величин, возможны также и другие размеры в зависимости от требуемого расхода. Подводящая трубка 12 сужается с образованием действующего как сопло сужения 14, расположенного со смещением относительно продольной оси измерительного корпуса 10. Продольная ось находится в плоскости чертежа фиг. 2 на высоте позиционирующего ребра 16, которое будет описано дальше. Сужение 14 достигается за счет двух криволинейных переходных поверхностей, образующих асимметричный конус. Сужение 14 имеет диаметр, который, предпочтительно, составляет от 20% до 40% номинального диаметра подводящей трубки 12, что при указанных выше размерах составляет, например, 1,33 мм. Сужение 14 расположено таким образом, что продольная ось внутренней трубки проходит за его пределами. В то же время оно снабжено небольшой ступенькой 24 (см. фиг. 6 или 7) по отношению к задней стенке 15 в области отводящей трубки 13, так что направление струи попадает на крыльчатку или турбину 50, установленную в измерительном корпусе 1. Соответствующая поверхность 54 воздействия показана на виде в аксонометрии крыльчатки 50 на фиг. 3 и 4. В других примерах осуществления, не показанных на чертежах, эта ступенька 24 может отсутствовать.

На фиг. 1 измерительный корпус 10 вставлен в приемное гнездо 35 корпуса 30 датчика. Корпус 30 датчика без измерительного корпуса 10 показан подробно на фиг. 8 и 9; измерительный корпус 10 без корпуса 30 датчика показан на фиг. 10.

Удерживание измерительного корпуса 10 в корпусе 30 датчика в осевом направлении обеспечивается фланцами 18 и 19, которые прилегают снаружи к боковым стенкам 31 и 32 корпуса датчика. С нижней стороны в корпусе 30 датчика предусмотрена лапка 33, которая заходит сзади за соответствующее ребро в наружной трубке 11 и, таким образом, разделяет измерительный корпус 10 и корпус 30 датчика на две различные части, что обеспечивает отделение жидкости от датчика 90. Датчик 90 является датчиком Холла, расположенным на радиальном продолжении оси вертикальной крыльчатки 50. В представленном примере выполнения указанный датчик 90 вставлен в соответствующую щель 36 корпуса 30 датчика и, предпочтительно, уплотнен изоляционным силиконом. Для этого на верхней стороне корпуса 30 датчика предусмотрено отверстие 44, через которое изоляционный материал может быть подан под давлением в полость размещения датчика 90.

На виде в разрезе по фиг. 2 в отводящей трубке 13 показано позиционирующее ребро 16, которое проходит почти от конца отводящей трубки 13 до области оси крыльчатки. В представленном примере выполнения предусмотрены два ребра 16, расположенные на двух сторонах отводящей трубки 16 на угловом расстоянии 180° друг от друга. В других примерах выполнения могут быть предусмотрены также три ребра 16, расположенные с угловым шагом 120°, или четыре ребра с угловым шагом 90°.

Для двух ребер 16 предназначены четыре фиксатора 17, расположенные попарно под небольшим углом в 40° друг к другу.

Ребра 16 предназначены для того, чтобы взаимодействовать с монтажными пазами 63 на стойках опорного каркаса 60, который подробно показан на фиг. 5. Опорный каркас 60 входит через отводящую сторону 13 в наружную трубку 11 до положения за фиксаторами 17. В представленном примере осуществления два фиксатора 17 выполнены в виде выступов в отводящей трубке 13, расположенных под углом 90° к позиционирующим ребрам 16. При наличии трех позиционирующих ребер с угловым шагом 120° могут быть предусмотрены, например, три фиксатора 17 под углом 60° к ребрам 16. Позиционирующие ребра 16 могут быть также снабжены выступами или образовывать немного выступающие возвышения за внутренний диаметр, так что они также могут выполнять функцию фиксации каркаса 60.

Каркас 60, показанный в качестве примера на фиг. 5, содержит кольцо 61, наружная стенка 69 которого имеет диаметр, соответствующий внутреннему диаметру отводящей трубки 13. На кольце 61 выполнены как одно целое с ним способом литья под давлением две расположенные напротив друг друга опорные стойки 62, в которых на их наружных сторонах имеются монтажные пазы 63 и которые заканчиваются на верхнем конце выступом 64, полностью относящимся к пазу 63, так что в этой части отсутствуют направляющие боковые стенки. Опорные стойки имеют такую длину, что они либо упираются в отводящей трубке 13 в концевую стенку сужения 14 и фиксируют осевое положение опорного каркаса 60 с помощью фиксаторов 17, либо упираются в выступающую и служащую упором стенку сужения 14.

На внутренней стороне опорных стоек 62 на расположенных напротив друг друга местах предусмотрены опорные отверстия 66, глубина которых больше глубины ведущих к ним направляющих канавок 65. Направляющие канавки 65 проходят от выступа 64 и служат для установки крыльчатки 50, например, в соответствии с фиг. 3 или 4.

На фиг. 3 показана в аксонометрии крыльчатка 50 согласно примеру осуществления по фиг. 1. Крыльчатка 50 содержит четыре лопасти 51, которые выполнены трапецеидальными на виде спереди. Лопасти имеют наружную поверхность 52, к которой с двух сторон примыкают скошенные поверхности 53, так что крыльчатка входит в свободное пространство внутренней трубки. По бокам предусмотрены две боковые стенки 55, от центра которых отходит опорный конус 56, начинающийся на стенке своим широким основанием. Вершина опорного конуса 56 закруглена.

Таким образом, крыльчатка 50 по фиг. 3 имеет четыре поверхности 54 воздействия.

В принципе может быть также предусмотрена трехлопастная крыльчатка 50. Крыльчатка с двумя лопастями имеет менее предпочтительные характеристики. Другими альтернативными примерами выполнения являются крыльчатки с четырьмя и большим числом лопастей.

Крыльчатка 50 по фиг. 3 является деталью, изготовленной формованием под давлением из погруженного в пластик магнита, такого как материал HF14/22 фирмы «Шрамберг» (MS-Schramberg GmbH & Co. KG в DE-870713 Шрамберг-Зульген). Другим обрабатываемым способом формования под давлением магнитным материалом является продукт Clerablent фирмы Barloc Plastics GmbH, DE-51766 Энгельскирхен, который представляет собой заполненные ферритом соединения на основе различных термопластов для изготовления деталей с магнитной функцией.

В другом примере выполнения по фиг. 4 показана альтернативная крыльчатка 150. На всех чертежах одинаковые и сходные компоненты обозначены одними и теми же позициями. Крыльчатка 150 также снабжена четырьмя лопастями 51 и четырьмя поверхностями 54 воздействия, причем здесь поверхность воздействия имеет сформованное углубление 153. По соображениям симметрии на противоположной поверхности каждой лопасти 51 также предусмотрены сформованные углубления, то есть всего предусмотрено дважды по два сформованных углубления 153.

Опорный конус 56 с закругленной вершиной выполнен так же, как в примере по фиг. 3; однако здесь для крыльчатки используется сформованный под давлением обычный, не магнитный материал. Необходимые для работы датчика Холла магнитные компоненты реализованы путем заделки магнитов 160 в две другие лопасти в процессе литья под давлением. Таким образом, эти другие лопасти 151 содержат боковые сформованные стенки 161 и магниты 160, а их наружные поверхности 152, в принципе, соответствуют поверхностям других лопастей 51.

Крыльчатки 50 и 150 обоих типов могут быть вставлены в каркас 60, а затем его вдвигают за фиксаторы 17.

Вместо конуса 56 и опорного отверстия 66, особенно при использовании опорного каркаса 60, эта установка может быть реализована в обратном порядке, то есть отверстия могут быть предусмотрены в боковых стенках 55, а конусы в виде выступов могут быть предусмотрены вместо отверстий 66 в боковых стойках 62. Возможно также выполнение выступа на одной стороне турбины и углубления на ее другой стороне.

В следующем альтернативном примере осуществления согласно фиг. 6 в аксонометрии с частичным разрезом показана альтернативная трубка 110 для расходомера согласно следующему примеру исполнения. Для этой трубки 110 может использоваться без изменений корпус 30 датчика, описанный выше и показанный на фиг. 8 и 9, поскольку наружная трубка 11 может быть соответствующим образом снабжена фланцами 18 и 19. Подводящая трубка 12 и отводящая трубка 13 с сужением 14 в виде сопла между ними выполнены такими же, как в примере исполнения трубки 10 по фиг. 1. Задняя стенка 15 сужения выполнена такой же. В самой отводящей трубке в продольном направлении предусмотрены опорные отверстия 166, которые находятся внутри наружной трубки 11, но не проходят через нее насквозь. Размеры опорного конуса 56 будут несколько длиннее для обеспечения непосредственного ввода. Опорный конус 56 вставляют в правильной ориентации между направляющими ребрами 111 в направляющий паз 112 и придвигают без большого зазора в направлении к опорному отверстию 166. При этом конусы проходят по скосу 113, который после вхождения опорного конуса 56 в опорное отверстие 166 надежно препятствует выскальзыванию крыльчатки 50.

На фиг. 7 в аксонометрии с частичным разрезом показана альтернативная трубка 210 с вставленной в нее крыльчаткой 50 для расходомера согласно следующему примеру выполнения. Это решение также не содержит опорного каркаса, а опорные отверстия выполнены в направляющем выступе 211, который дополнен боковым скосом 213, с помощью которого вставляют опорные конусы 56. При этом для практической установки лопасть 51 крыльчатки 50, здесь - ориентированную в продольном направлении отводящей трубки 13 лопасть 51, держат пинцетом и вводят в трубку 13 в положение, показанное на фиг. 7, когда при этом измерительную трубку целенаправленно деформируют приложением внешней силы. На фиг. 7 хорошо видно, что основное направление струи, задаваемое сужением 14, попадает в центр поверхности 54 воздействия. В этом альтернативном решении конус также должен быть выполнен несколько более длинным.

На фиг. 8 и 9 показан в аксонометрии корпус 30 датчика. На фиг. 8 хорошо видно приемное гнездо 35 с задней стенкой 34, причем эта задняя стенка 34 представляет собой два ребра, которые образованы кромками двух боковых стенок 31 или 32. Кроме того, приемное гнездо 35 содержит верхнее и нижнее ограничения, в которые упираются передняя или задняя сторона 23 наружной трубки 11. За счет предусмотренных на задней стенке 34 уступов 45 во взаимодействии с фиксирующей лапкой 33 обеспечивается удержание или зажим наружной трубки 11 в корпусе 30 датчика.

Позицией 36 обозначено оснащение корпуса 30 датчика с этой стороны датчиком 90 Холла. С противоположной задней стороны корпуса 30 датчика видно соответствующее штепсельное гнездо 37, где происходит электрический контакт проводящей линии 42 с контактом датчика Холла. Направляющие ребра 43 обеспечивают правильный ввод штепселя в гнездо 37.

Соединительное гнездо 38 содержит выступающую от задней стороны корпуса 30 датчика фиксирующую лапку 39 для установки штепсельного корпуса в устройстве, нуждающемся в расходомере. Позицией 41 обозначено дополнительное отверстие, служащее для извлечения фиксирующей лапки 39 из пресс-формы в процессе литья под давлением.

И наконец, на фиг. 10 показан в аксонометрии измерительный корпус 10 расходомера по фиг. 1. При этом видно, что противоположный фланец 19 выполнен в виде двух дуговых фланцев подобно фланцу 18, а ориентирующая канавка 21 дополнительно снабжена мостиком 25, чтобы обеспечивать правильную установку измерительного корпуса в корпусе 30 датчика. Чтобы видеть положение измерительной трубки в процессе автоматического монтажа, фланец увеличен. Для того чтобы дополнительно видеть положение сужения/сопла в направлении поворота, используют мостик 25, который может детектироваться при монтаже оптическим датчиком при установке аппарата в повернутом на 180° положении.

Различие между примерами осуществления с опорным каркасом 60 или без опорного каркаса 60 может быть резюмировано следующим образом. В примере осуществления без опорного каркаса 60 измерительную трубку 11 корпуса 10 или 110 деформируют таким образом, чтобы место опоры увеличилось, чтобы можно было установить крыльчатку 50 или 150. Как только крыльчатка 50 или 150 устанавливается на место, и опорные конусы на обеих сторонах находятся в опорных отверстиях, эту деформацию прекращают, что реализуется простым снятием усилия и упругой деформацией.

В отличие от этого при использовании опорного каркаса вначале крыльчатку 50 устанавливают в этом опорном каркасе 60, а затем его вставляют в трубку 11 с отводящей стороны 13. Осевую фиксацию осуществляют с помощью четырех фиксаторов 17. В принципе может быть предусмотрено только два фиксатора 17. На самом опорном каркасе 60 для его установки с помощью четырех фиксаторов предусмотрена пружинная часть с полукруглыми пазами 68. Поворотное положение, то есть установка крыльчатки в правильной ориентации, определяется боковыми ребрами, которые соответствуют пазам в опорном каркасе 60.

На своей подводящей стороне 12 измерительная трубка 11 содержит указанное сужение 14 в виде сопла, которое определяет область измерения. Различные диаметры сопла приводят к изменению скорости потока протекающей жидкости. Таким образом, устройство может настраиваться на изменение измеряемой скорости потока.

Вращение магнитного поля при вращении крыльчатки 50 детектируется датчиком, работающим на эффекте Холла, вставленным в отверстие 36 в корпусе 30. Здесь, помимо показанного соединения штепселем с непосредственным контактом штепсельного гнезда с подводом датчиком, работающим на эффекте Холла, может быть предусмотрен кабель или непосредственный монтаж печатной схемной платы. Кроме того, разделение между корпусом 30 и трубкой 10 служит двойным изолирующим слоем.

Для обеспечения минимально возможного диаметра места контакта опоры крыльчатки 50, предпочтительно, используют два различных угла конусности. Так, например, в опорных цапфах угол конуса относительно оси вращения составляет 40°, тогда как опора, образованная опорным отверстием 66, имеет простой угол к оси вращения, равный 45°.

При использовании в крыльчатке 150 заделанных магнитов 160 используется только одна пара полюсов магнитов. Это обеспечивает ограничение числа импульсов, которое при указанных в примере выполнения размерах и массах при расходе в один литр в минуту имеет порядок величины 22'200 импульсов.

Трубка 10, 110, корпус 30 и опорный каркас 60 предпочтительно являются деталями, изготовленными формованием под давлением; крыльчатка изготовлена из материала с постоянными магнитами.

Диаметр крыльчатки 50 несколько меньше внутреннего диаметра отводящей трубки 13, в которую ее вставляют. В этом контексте признак «диаметр крыльчатки 50» означает, что этот диаметр крыльчатки 50 измеряют, при наблюдении радиально сверху, между противолежащими наружными поверхностями 52, или этот диаметр определяют как расстояние между поверхностями 152. При этом диаметр окружности крыльчатки 50 меньше внутреннего диаметра или каждого внутреннего диаметра отводящей трубки 13. Этот диаметр описанной окружности определяет наружный диаметр крыльчатки 50, проведенный через ступицу между противолежащими поверхностями 52-52 или 152-152. Указанный диаметр описанной окружности меньше номинального внутреннего диаметра отводящей трубки 13, что означает два момента. С одной стороны, номинальный диаметр - это диаметр отводящей трубки 13 (или см. ниже: подводящей трубки 12), который эта трубка имеет на своем существенном участке. При этом не принимаются во внимание такие вставки, как опорный каркас 60. За счет этого сравнительно большего номинального диаметра крыльчатка 50 может быть вставлена в измерительный корпус через этот канал, что дает преимущества в отношении плотности и автономности от корпуса 30 датчика.

Поскольку, в частности, подводящая трубка 12, предпочтительно, имеет сходный или такой же диаметр, что и отводящая трубка 13, диаметр крыльчатки 50 меньше также внутреннего диаметра подводящей трубки 12. Благодаря этому обеспечивается возможность выполнить подводящую и отводящую трубки 12-13 в виде единой детали, как показано в разрезе на фиг. 6, имеющей, по существу, цилиндрическую наружную форму, как показано на фиг. 10, которая прерывается только присоединительными ребрами и фланцами, при этом обеспечивается идентичный наружный диаметр, на который устанавливаются присоединительные шланги (не показаны). В частности, создается измерительный корпус 110, не выступающий за определенный выше диаметр крыльчатки 50. За счет этого измерительный корпус 110 требует меньше пространства для размещения по сравнению с решениями, известными из уровня техники. Этот измерительный корпус 110 может быть вставлен сбоку в гнездо 35 корпуса 30 датчика и зафиксирован, в частности защелкнут в нем, так что обеспечивается очень простое и компактное проведение шланга, который далее окружает датчик и ведет к входу и к выходу с расположенным между ними измерительным корпусом 110.

На фиг. 11 показан в разрезе пример выполнения измерительного корпуса 10 с крыльчаткой 50, причем в самой отводящей трубке 13 установлен ограничитель потока 300. На фиг. 12 ограничитель потока 13 по фиг. 11 показан в аксонометрии, а на фиг. 13 на виде сбоку.

Ограничитель потока 300 содержит на своей обращенной к крыльчатке 50 стороне редукционный конус 302, который уменьшает диаметр внутренней трубки отвода 13 до величины проходного отверстия 304. Величина проходного отверстия 304 имеет порядок величины отверстия за редукционным конусом 29 в подводящей трубке 12. Расположенное в ней сужение 14 в виде сопла определяет область измерения измерительного прибора. С этой стороны точность измерения повышена за счет устранения эффекта обратного отскока, возникающего при нагнетании.

На фиг. 14 на виде в разрезе показаны четыре из общего числа восьми позиционирующих бугорков 301, на которых укреплен ограничитель потока. При этом ограничитель потока 300 удерживается в трубке в осевом направлении посредством плотной радиальной посадки и бугорков 301.

Ограничитель потока 300 содержит окружную стенку 312, которая выполнена точно по внутреннему диаметру отводящей трубки 13. В ней предусмотрены две противолежащие канавки 310 для входа в них фиксирующих элементов. Для упрощения ввода в отводящую трубку 13 окружная стенка 312 выполнена со скосом 313 по меньшей мере на стороне ввода. На стороне отвода потока имеется доходящее сбоку до канавки 310 углубление 320, которое в представленном примере выполнения образовано при литье под давлением. Радиально по отношению к проходному отверстию 304 предусмотрено ребро 330, которое облегчает ввод ограничителя потока 300 в отводящую трубку 13 путем захвата с помощью цангового инструмента.

На фиг. 14 показан другой пример выполнения для установки ограничителя потока 400 на отводящей трубке 13 снаружи. На фиг. 15 ограничитель потока 400 показан в аксонометрии, а на фиг. 16 - на виде сбоку со стороны выхода потока.

Ограничитель потока 400 также содержит сквозное проходное отверстие 404, подобное вышеуказанному проходному отверстию 303. Оно расположено центрально в стенке, которая соединяет две выполненные в виде одной детали втулки 401 и 402 и имеет ограничивающие диаметр боковые поверхности 405 и 415. На стороне отвода потока стенка 405/415 переходит в более узкую втулку 402, которая может иметь диаметр, равный диаметру отводящей трубки 13. Здесь содержащая проходное отверстие 404 стенка имеет с обеих сторон плоские радиальные поверхности, в отличие от конуса 302 на внутренней стороне ограничителя потока 300. Возможны также варианты выполнения ограничителя потока 300 с ровной стенкой на верхней по потоку стороне, а в данном примере выполнения - образование редукционного конуса.

На отводящей стороне предусмотрена трубчатая втулка 401 большего внутреннего диаметра, которая установлена, в частности с натягом, на наружной стенке отводящей трубки 13. При этом отводящая трубка 13 упирается во внутреннюю стенку 405, которая образует уступ. Между двумя втулками 401 и 402 предусмотрен уступ 401, который однако может быть реализован посредством перехода. Отводящая трубка посажена с натягом во внутренней стенке 411 втулки 401. Ограничитель потока 300 или 400 расположен на стороне отвода потока, так что крыльчатка 50 отграничена с двух сторон сужением 14 или проходным отверстием 304/404. Тогда как сопло 14 устанавливает область измерения на стороне подвода потока, сужение 304/404 улучшает измерение, поскольку обычно при использовании этого расходомера перекачивающее жидкость устройство расположено ниже по потоку в качестве, своего рода, точки всасывания. Как правило, этот насос работает в определенном тактовом режиме, создавая различное разрежение на стороне отвода потока измерительного прибора. Это переменное разрежение может вносить погрешность в результаты измерения. Благодаря использованию ограничителя потока 300/400 на стороне отвода потока это влияние уменьшается, поскольку определяющее расход сужение 14, действующее в качестве сопла, направленного на крыльчатка 50, соответствует по диаметру отводу потока через сужение 304/404.

Элемент 300 или 400 назван ограничителем потока. Он создает потерю давления на выходе и за счет этого снижает расход через свое сужение 304 или 404. Диаметр отверстия ограничителя потока больше или по меньшей мере имеет размер порядка его длины в направлении трубки. Однако расположенный ниже по потоку насос может выравнивать эту потерю давления; таким образом, расходомер встроен со стороны всасывания насоса.

| Перечень позиций | |||

| 10 | Измерительный корпус | 54 | Поверхность воздействия |

| 11 | Наружная трубка | 55 | Боковая стенка |

| 12 | Подводящая трубка | 56 | Опорный конус |

| 13 | Отводящая трубка | 57 | Широкое основание конуса |

| 14 | Сужение | 58 | Закругленная вершина конуса |

| 15 | Задняя стенка сужения | 60 | Опорный каркас |

| 16 | Позиционирующее ребро | 61 | Кольцо |

| 17 | Фиксатор | 62 | Опорная стойка |

| 18 | Фланец | 63 | Монтажный паз |

| 19 | Противоположный фланец | 64 | Выступ |

| 21 | Ориентирующая канавка | 65 | Направляющая канавка |

| 22 | Верхняя сторона | 66 | Опорное отверстие |

| 23 | Передняя/задняя сторона | 67 | Овальный проем |

| 29 | Редукционный конус | 68 | Пружинная часть |

| 30 | Корпус датчика | 69 | Наружная стенка |

| 31 | Боковая стенка | 90 | Датчик Холла |

| 32 | Боковая стенка | 110 | Измерительный корпус |

| 33 | Боковая стенка | 111 | Направляющее ребро |

| 34 | Задняя стенка приемного гнезда | 112 | Направляющий паз |

| 35 | Приемное гнездо | 113 | Скос |

| 36 | Гнездо для датчика | 150 | Крыльчатка |

| 37 | Штепсельное гнездо | 151 | Лопасть |

| 38 | Соединительное гнездо | 152 | Наружная поверхность |

| 39 | Фиксирующая лапка | 153 | Сформованное углубление |

| 41 | Положение извлечения из пресс-формы | 160 | Магнит |

| 42 | Направляющая для провода | 161 | Боковая сформованная стенка |

| 43 | Направляющее ребро | 166 | Монтажное отверстие |

| 50 | Крыльчатка | 210 | Измерительный корпус |

| 51 | Лопасть | 211 | Направляющий выступ |

| 52 | Наружная поверхность | 213 | Скос |

| 53 | Скошенная поверхность |