Устройство для термической обработки для снятия напряжений

Иллюстрации

Показать всеИзобретение относится к области термической обработки. Для увеличения долговечности рельса согласно настоящему изобретению устройство термической обработки для снятия напряжений рельса, который сварен, содержит катушку индукционного нагрева, которую размещают на боковой поверхности шейки рельса на расстоянии от центра сварного шва рельса от 20 до 300 мм в продольном направлении рельса. Устройство может содержать многочисленные катушки индукционного нагрева, которые могут быть размещены по обе стороны от центра сварного шва. Устройство может включать многочисленные катушки индукционного нагрева, при этом осевое направление каждой катушки расположено перпендикулярно относительно боковой поверхности рельса, и катушки размещены на одинаковом расстояния от центра сварного шва вдоль продольного направления рельса по периметру поперечного сечения рельса и отделены друг от друга. 18 з.п. ф-лы, 11 ил.

Реферат

[Область техники, к которой относится изобретение]

[0001] Настоящее изобретение относится к устройству для термообработки для снятия напряжений в сварном рельсе.

Испрашивается приоритет Японской Патентной Заявки № 2012-252111, поданной 16 ноября 2012 года, и Японской Патентной Заявки № 2012-252113, поданной 16 ноября 2012 года, содержание которых включено настоящей ссылкой.

[Уровень техники]

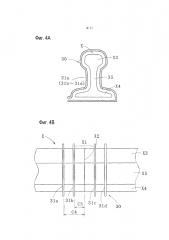

[0002] Чтобы снизить уровни возникающего шума или вибрации, и расходы на техническое обслуживание, как правило, применяют технологию, в которой сваривают рельсовый стык и формируют длинный рельс. Здесь название каждого участка рельса будет описано со ссылкой на ФИГ. 11А и 11В. ФИГ. 11А представляет вид в разрезе, который проведен перпендикулярно продольному направлению сварного рельса Х, и ФИГ. 11В представляет вид сбоку сварного рельса Х, то есть, вид в плане, если смотреть по направлению перпендикулярно продольному направлению и по направлению вверх-вниз сварного рельса Х. В дополнение, в настоящем изобретении направление вверх и направление вниз рельса обозначают направление вверх и направление вниз, когда рельс уложен и используется. Рельс Х изготавливают способом, в которым сваривают по меньшей мере два рельсовых материала между концами рельсовых материалов, и который предусматривает зону Х1 сварки. Зона Х1 сварки включает центр Х2 сварного шва, который представляет собой участок, на котором торцевые поверхности рельсовых материалов примыкают друг к другу. Кроме того, рельс Х включает головку Х3, подошву Х4 и шейку Х5. Головка Х3 расположена на верхней части рельса Х и приходит в контакт с колесом. Подошва Х4 расположена в нижней части рельса Х и приходит в контакт с железнодорожной шпалой. Шейка Х5 соединяет головку Х3 и подошву Х4. В дополнение, верхний конец шейки Х5 представляет собой линию пересечения продолженных поверхностей пары (обеих сторон) нижних сторон головки Х3, и показан точкой А в ФИГ. 11А. Нижний конец шейки Х5 представляет собой линию пересечения продолженных поверхностей пары (обеих сторон) верхних сторон подошвы Х4, и показан точкой В на ФИГ. 11А.

[0003] Например, когда железнодорожный подвижной состав, такой как грузовой вагон, многократно проходит по рельсу, на зону Х1 сварки рельса Х прилагается высокая нагрузка, и тем самым по горизонтальному направлению в шейке Х5 у зоны Х1 сварки, или от шейки Х5 как начальной точки в зоне Х1 сварки, могут возникать усталостные трещины. Одной из причин того, почему возникают усталостные трещины, является высокое растягивающее остаточное напряжение по вертикальному направлению, созданное в шейке Х5 в зоне Х1 сварки. Растягивающее остаточное напряжение возникает вследствие температурного градиента между зоной Х1 сварки и ее периферийным участком, когда выполняют сварку.

[0004] В качестве средства снижения растягивающего остаточного напряжения в зоне сварки и повышения долговечности зоны сварки рельса, предложен способ, в котором локально нагревают участок, отдаленный в продольном направлении от центра зоны сварки на предварительно заданное расстояние, при температуре от 500°С до 1000°С с помощью горелки (ссылка на Патентный Документ 1). В отличие от ситуации с зоной сварки, поскольку на периферии зоны сварки возникает сжимающее остаточное напряжение, неравномерно распределенное остаточное напряжение компенсируется, и растягивающее остаточное напряжение в зоне сварки снижается при нагревании участка, отдаленного от зоны сварки на предварительно заданное расстояние.

В дополнение, в качестве еще одного способа снижения растягивающего остаточного напряжения в зоне сварки также предложен способ, в котором охлаждают нагретую зону сварки рельса с использованием газа под высоким давлением или содержащего влагу газа, пока не завершится перлитное превращение, и после этого быстро охлаждают зону сварки (ссылка на Патентный Документ 2 и Патентный Документ 3). В этом способе растягивающее остаточное напряжение в зоне сварки снижается путем регулирования процесса охлаждения зоны сварки. Однако способы, раскрытые в Патентном Документе 2 и Патентном Документе 3, включают процесс охлаждения нагретого рельса. Соответственно этому, возрастают время и расходы, необходимые для термообработки для снятия напряжений в рельсе, что не является предпочтительным.

[Предшествующий уровень техники]

[Патентный Документ]

[0005] [Патентный Документ 1] Японская Нерассмотренная Патентная Заявка, Первая Публикация № Н08-337819

[Патентный Документ 2] Японская Нерассмотренная Патентная Заявка, Первая Публикация № S59-093838

[Патентный Документ 3] Японская Нерассмотренная Патентная Заявка, Первая Публикация № S59-093837

[Сущность изобретения]

[Проблемы, разрешаемые изобретением]

[0006] Однако растягивающее остаточное напряжение в зоне сварки не может быть в достаточной степени снижено вышеописанными способами. Чтобы дополнительно увеличить долговечность рельса, требуется способ, которым растягивающее остаточное напряжение в зоне сварки может быть снижено еще больше. Настоящее изобретение выполнено с учетом вышеописанной проблемы, и его цель состоит в создании устройства термической обработки для снятия напряжений, способного эффективно снижать растягивающее остаточное напряжение в зоне сварки рельса.

[Средства разрешения проблемы]

[0007] Авторы настоящего изобретения проанализировали проблему, и в результате авторы настоящего изобретения пришли к пониманию того, что остаточное напряжение могло бы быть более эффективно снижено, по сравнению с уровнем техники, подавлением повышения температуры самой зоны сварки, когда периферию зоны сварки нагревают при термической обработке для снятия напряжений. В дополнение, авторы настоящего изобретения пришли к пониманию того, что было необходимо сделать скорость нагревания на периферии зоны сварки более высокой, чтобы подавить повышение температуры самой зоны сварки. В дополнение, поскольку скорость нагревания была низкой, когда периферию зоны сварки рельса нагревали горелкой, авторы настоящего изобретения пришли к пониманию того, что было эффективным, чтобы нагревание выполнялось при более высокой скорости нагрева, чтобы дополнительно снизить остаточное напряжение. Более того, авторы настоящего изобретения выявили, что, пламя приходит в контакт с зоной сварки, когда периферию зоны сварки рельса нагревали горелкой, пламя приходит в контакт с зоной сварки, и температура зоны сварки повышается. В дополнение, авторы настоящего изобретения обнаружили, что регулирование нагрева было более эффективным, чем регулирование охлаждения, чтобы снизить остаточное напряжение. Авторы настоящего изобретения выполнили настоящее изобретение на основе осмысления вышеописанных обстоятельств.

[0008] (1) Устройство для термообработки для снятия напряжений согласно одному варианту осуществления настоящего изобретения для термообработки для снятия напряжений рельса, который сварен, включает катушку индукционного нагрева, причем катушку индукционного нагрева размещают на боковой поверхности шейки рельса, в то же время в отдалении от центра сварного шва рельса на расстояние от 20 мм до 300 мм в продольном направлении рельса.

(2) В устройстве для термообработки для снятия напряжений согласно пункту (1), устройство для термообработки для снятия напряжений может включать многочисленные катушки индукционного нагрева, и катушки индукционного нагрева могут быть размещены по обе стороны от центра сварного шва вдоль продольного направления рельса.

(3) В устройстве для термообработки для снятия напряжений согласно пункту (1) или (2), устройство для термообработки для снятия напряжений может включать многочисленные катушки индукционного нагрева, осевое направление катушки индукционного нагрева, которая размещена на рельсе, может быть перпендикулярным к поверхности рельса, и многочисленные катушки индукционного нагрева, расстояния которых от центра сварного шва вдоль продольного направления рельса являются одинаковыми, могут быть размещены так, чтобы покрывать весь периметр поперечного сечения рельса, в то же время будучи расположенными отдельно друг от друга.

(4) В устройстве для термообработки для снятия напряжений согласно пункту (1) или (2), осевое направление катушки индукционного нагрева, которая размещена на рельсе, может быть параллельным продольному направлению рельса, и катушка индукционного нагрева может быть размещена так, чтобы покрывать весь периметр поперечного сечения рельса.

(5) В устройстве для термообработки для снятия напряжений согласно пункту (4), катушка индукционного нагрева может быть размещена по обе стороны от центра сварного шва вдоль продольного направления рельса, и направление тока, протекающего в катушке индукционного нагрева, размещенной по одну сторону от центра сварного шва, и направление тока, протекающего в катушке индукционного нагрева, размещенной по другую сторону от центра сварного шва, могут быть противоположными друг другу.

(6) В устройстве для термообработки для снятия напряжений согласно любому из пунктов (1)-(5), многочисленные катушки индукционного нагрева, расстояния которых от центра сварного шва вдоль продольного направления рельса различаются между собой, могут быть размещены отдельно друг от друга по одну сторону или по обе стороны от центра сварного шва.

(7) В устройстве для термообработки для снятия напряжений согласно любому из пунктов (1)-(6), число витков катушки индукционного нагрева может составлять два или более.

(8) В устройстве для термообработки для снятия напряжений согласно любому из пунктов (1)-(7), частота тока, протекающего в катушке индукционного нагрева, может составлять от 1 кГц до 20 кГц.

[0009] В катушке индукционного нагрева скорость нагрева является высокой, и тем самым можно легко выполнять регулирование нагревания. Поэтому, в соответствии с устройством для термообработки для снятия напряжений согласно настоящему изобретению, область, отдаленная от центра сварного шва рельса на предварительно заданное расстояние, может быть нагрета с высокой скоростью нагрева с помощью катушки индукционного нагрева, и можно эффективно снижать остаточное напряжение, существующее в зоне сварки сварного рельса. В дополнение, катушка индукционного нагрева может сужать область нагрева. Поэтому, в соответствии с устройством для термообработки для снятия напряжений согласно настоящему изобретению, катушкой индукционного нагрева нагревается только область, отдаленная от центра сварного шва рельса на предварительно заданное расстояние, и тем самым может быть подвалено повышение температуры центра сварного шва рельса, и можно эффективно снижать существующее в зоне сварки остаточное напряжение.

[0010] В устройстве для термообработки для снятия напряжений согласно одному варианту осуществления настоящего изобретения, число витков катушки индукционного нагрева предпочтительно составляет два или более, или число положений размещения катушки индукционного нагрева составляет два или более по одну сторону от центра сварного шва. Здесь число положений размещения катушки индукционного нагрева становится числом положений размещения в продольном направлении рельса. То есть, многочисленные катушки индукционного нагрева, размещенные на одинаковом расстоянии от центра сварного шва, расположены в одном положении. Этим путем размещают катушку индукционного нагрева, обмотка которой имеет два витка или более, или катушку индукционного нагрева, расположенную в двух положениях или более, и тем самым можно дополнительно повысить скорость нагрева и еще больше снизить остаточное напряжение.

[0011] В устройстве для термообработки для снятия напряжений согласно одному варианту осуществления настоящего изобретения, устройство для термообработки для снятия напряжений включает многочисленные катушки индукционного нагрева, и катушки индукционного нагрева предпочтительно размещают на обеих сторонах, между которыми находится центр сварного шва. Катушку индукционного нагрева размещают на обеих сторонах, между которыми находится центр сварного шва, и оба участка, между которыми находится центр сварного шва, могут быть нагреты одновременно, и тем самым может быть дополнительно снижено остаточное напряжение, и может быть сокращена продолжительность термической обработки для снятия напряжений.

[Эффекты изобретения]

[0012] В соответствии с устройством для термообработки для снятия напряжений согласно настоящему изобретению, можно эффективно снижать остаточное напряжение в зоне сварки рельса.

[Краткое описание чертежей]

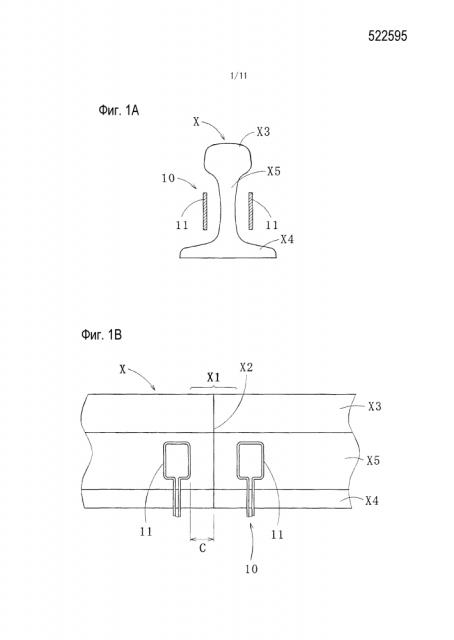

[0013] ФИГ. 1А представляет схематический вид в разрезе, показывающий устройство для термообработки для снятия напряжений согласно первому варианту осуществления настоящего изобретения.

ФИГ. 1В представляет схематический вид, показывающий устройство для термообработки для снятия напряжений согласно первому варианту осуществления настоящего изобретения.

ФИГ. 2А представляет схематический вид, показывающий конфигурацию для снижения остаточного напряжения с помощью устройства для термической обработки для снятия напряжений.

ФИГ. 2В представляет схематический вид, показывающий конфигурацию для снижения остаточного напряжения с помощью устройства для термической обработки для снятия напряжений.

ФИГ. 3А представляет схематический вид в разрезе, показывающий устройство для термообработки для снятия напряжений согласно второму варианту осуществления настоящего изобретения.

ФИГ. 3В представляет схематический вид, показывающий устройство для термообработки для снятия напряжений согласно второму варианту осуществления настоящего изобретения.

ФИГ. 4А представляет схематический вид в разрезе, показывающий устройство для термообработки для снятия напряжений согласно третьему варианту осуществления настоящего изобретения.

ФИГ. 4В представляет схематический вид, показывающий устройство для термообработки для снятия напряжений согласно третьему варианту осуществления настоящего изобретения.

ФИГ. 5А представляет схематический вид в разрезе, показывающий устройство для термообработки для снятия напряжений согласно четвертому варианту осуществления настоящего изобретения.

ФИГ. 5В представляет схематический вид, показывающий устройство для термообработки для снятия напряжений согласно четвертому варианту осуществления настоящего изобретения.

ФИГ. 6 представляет график, показывающий результат измерения остаточного напряжения в каждом рельсе согласно Примеру 1.

ФИГ. 7 представляет график, показывающий результат измерения остаточного напряжения в каждом рельсе согласно Примеру 2.

ФИГ. 8 представляет схему, разъясняющую условные обозначения в графике, показанном в ФИГ. 7.

ФИГ. 9 представляет график, показывающий результат измерения остаточного напряжения в каждом рельсе согласно Примеру 3.

ФИГ. 10 представляет график, показывающий результат измерения остаточного напряжения в каждом рельсе согласно Примеру 4.

ФИГ. 11А представляет вид в разрезе, который проведен перпендикулярно продольному направлению сварного рельса.

ФИГ. 11В представляет вид сбоку участка сварного рельса.

[Варианты осуществления изобретения]

[0014] Далее будут описаны примерные варианты осуществления настоящего изобретения со ссылкой на сопроводительные чертежи.

[0015] <Первый вариант исполнения>

Как показано в ФИГ. 1А и 1В, устройство 10 для термообработки для снятия напряжений согласно первому варианту осуществления настоящего изобретения представляет собой устройство для термообработки для снятия напряжений сварного рельса Х, и включает четыре катушки 11 индукционного нагрева и источник высокочастотного электропитания (не показан).

[0016] (Рельс)

Сначала будет описан рельс Х, который представляет собой объект, подвергаемый термической обработке для снятия напряжений. Рельс Х имеет общую форму, как у железнодорожного рельса, и включает описанные выше головку Х3, подошву Х4 и шейку Х5. В качестве рельсовой стали для формирования рельса Х может быть использована доэвтектоидная сталь, эвтектоидная углеродистая сталь, или заэвтектоидная углеродистая сталь, имеющая содержание углерода приблизительно от 0,6% по массе до 1,0% по массе. Заэвтектоидная углеродистая сталь (например, содержание углерода составляет от 0,85% по массе до 1,0% по массе) имеет высокую износоустойчивость. Однако ударная вязкость заэвтектоидной углеродистой стали является низкой, и тем самым возможно образование усталостных трещин. Соответственно этому, когда устройство 10 для термообработки для снятия напряжений применяют на рельсе, сформированном из заэвтектоидной углеродистой стали, воздействие для снижения остаточного напряжения может проявляться более эффективно.

[0017] Рельс Х изготавливают сваркой торцевых поверхностей рельсов (рельсовых материалов), имеющихся перед выполнением сварки. Зона, где торцевые поверхности рельсовых материалов примыкают друг к другу и свариваются, определяется как центр Х2 сварного шва. Способ сварки не является конкретно ограниченным, и могут быть применены общеизвестные способы, такие как стыковая сварка оплавлением, газопрессовая сварка, дуговая сварка закрытой дугой, и термитная сварка. Стыковая сварка оплавлением представляет собой способ сварки для соединения рельсовых материалов расплавлением торцевых поверхностей рельсовых материалов, при котором подводят напряжение к рельсовым материалам (свариваемым материалам), размещенным в состоянии, где торцевые поверхности располагаются напротив друг друга и отделены друг от друга электродом, и между торцевыми поверхностями создается дуга, и после этого торцевые поверхности рельсовых материалов сдавливают вдоль продольного направления в состоянии, где торцевые поверхности рельсовых материалов примыкают друг к другу. Газопрессовая сварка представляет собой способ, в котором боковые поверхности рельсовых материалов на периферии торцевых поверхностей нагревают горелкой в состоянии, где торцевые поверхности рельсовых материалов примыкают друг к другу, и сдавливают торцевые поверхности, и торцевые поверхности свариваются под давлением в высокотемпературном состоянии. Дуговая сварка закрытой дугой представляет собой способ сварки рельсового материала, в котором торцевые поверхности рельсовых материалов размещают напротив друг друга в состоянии, где торцевые поверхности образуют зазор приблизительно от 10 мм до 20 мм, зазор закрывают обжимкой, сварку выполняют с использованием сварочного электрода, и тем самым сваривают рельсовые материалы. Термитная сварка представляет собой способ, в котором торцевые поверхности рельсовых материалов размещают напротив друг друга в состоянии, где торцевые поверхности образуют зазор приблизительно от 20 мм до 30 мм, зазор заключают в литейную форму, расплавленную сталь формируют химической реакцией между алюминием и оксидом железа в тигле, размещенном над литейной формой, торцевые поверхности рельсовых материалов расплавляются при поступлении расплавленной стали в литейную форму, и рельсовые материалы свариваются.

[0018] Из вышеописанных способов сварки, при стыковой сварке оплавлением создается наиболее значительное остаточное напряжение по вертикальному направлению в шейке Х5 рельса. Это обусловливается тем, что возрастает температурный градиент между зоной Х1 сварки и ее периферией, когда выполняют стыковую сварку оплавлением. Соответственно этому, когда устройство 10 для термообработки для снятия напряжений применяют на рельсе, который соединен с использованием стыковой сварки оплавлением, воздействие для снижения остаточного напряжения может проявляться более эффективно.

[0019] В дополнение, ширина Зоны Термического Влияния (ЗТВ) в зоне Х1 сварки рельса Х не является конкретно ограниченной. Например, устройство 10 для термообработки для снятия напряжений может быть надлежащим образом применено на рельсе, в котором ширина ЗТВ составляет от 5 мм до 150 мм.

[0020] (Катушка индукционного нагрева)

Катушка 11 индукционного нагрева нагревает по меньшей мере шейку Х5 рельса Х, и может быть применена общеизвестная катушка индукционного нагрева. Здесь многочисленные катушки 11 индукционного нагрева могут быть одинаковыми между собой, и могут отличаться друг от друга. Как правило, катушку 11 индукционного нагрева выполняют из металлической проволоки или металлической трубки. Например, в качестве катушки 11 индукционного нагрева может быть использована катушки из меди, или может быть применена катушка, которая изготовлена сворачиванием металлической трубки, такой как медная трубка, в форме катушки (трубчатой катушки). Когда используют катушку для диэлектрического нагрева с использованием трубчатой катушки, применяют катушку для диэлектрического нагрева, в то же время с пропусканием воды через внутреннюю часть трубки, и тем самым может быть подавлено повышение температуры самой катушки и/или ее участков.

[0021] Форма катушки 11 индукционного нагрева не является конкретно ограниченной. Соответственно этому, например, форма катушки 11 индукционного нагрева, рассматриваемой в осевом направлении, может быть круглой формой, эллиптической формой, приблизительно квадратной формой, приблизительно прямоугольной формой, или другими многоугольными формами. Среди вышеописанных форм предпочтительной формой катушки 11 индукционного нагрева, рассматриваемой в осевом направлении, является круглая форма, эллиптическая форма, или приблизительно квадратная форма, поскольку эти формы могут эффективно нагревать шейку Х5 рельса Х. Более того, когда число витков катушки 11 индукционного нагрева составляет два или более, катушка 11 индукционного нагрева может быть намотана спиралеобразно, или может быть намотана винтообразно.

[0022] Размер катушки 11 индукционного нагрева может быть должным образом подобран сообразно размеру рельса Х. Например, в случае, где форма катушки 11 индукционного нагрева, при рассмотрении по осевому направлению, представляет собой круглую форму, эллиптическую форму, приблизительно квадратную форму, или приблизительно прямоугольную форму, наружный диаметр, большая ось, или длина боковой стороны формы, при рассмотрении по осевому направлению, может составлять приблизительно от 20 мм до 150 мм. Кроме того, форма поперечного сечения металлической проволоки или металлической трубки, образующей катушку 11 индукционного нагрева, не является конкретно ограниченной, и может быть круглой формой, эллиптической формой, приблизительно квадратной формой, или приблизительно прямоугольной формой. Наружный диаметр, большая ось, или длина боковой стороны металлической проволоки или металлической трубки может составлять приблизительно от 5 мм до 40 мм.

[0023] Число витков катушки 11 индукционного нагрева может быть одним или более, и предпочтительно составлять два или более. Когда число витков составляет два или более, повышается скорость нагрева, и остаточное напряжение может быть снижено более эффективно. Кроме того, верхний предел числа витков не является конкретно ограниченным, и, например, верхний предел числа витков может составлять пять.

[0024] Невозможно сделать катушку 11 индукционного нагрева, находящуюся в непосредственном контакте с рельсом Х. Если катушка 11 индукционного нагрева приходит в непосредственный контакт с рельсом Х, между катушкой 11 индукционного нагрева и рельсом Х происходит короткое замыкание. Это является очевидным фактом для квалифицированного специалиста в этой области техники. Соответственно этому, необходимо отделять катушку 11 индукционного нагрева и рельс Х друг от друга на расстояние, на котором может обеспечиваться состояние, где катушка индукционного нагрева и рельс электрически изолированы друг от друга. В альтернативном варианте, когда катушка 11 индукционного нагрева и рельс Х приходят в контакт между собой, необходимо размещать изолятор между катушкой 11 индукционного нагрева и рельсом Х. В настоящем изобретении предусматривается, что такое описание, как «катушка индукционного нагрева «размещена» или «смонтирована»» на рельсе, подразумевает, что катушка индукционного нагрева размещена на рельсе в состоянии, где обеспечивается электрическая изоляция катушки индукционного нагрева относительно рельса.

[0025] (Положение размещения катушки индукционного нагрева)

Когда используют устройство 10 для термической обработки для снятия напряжений, катушку 11 индукционного нагрева размещают на боковой поверхности рельса Х в положении, отдаленном от центра Х2 сварного шва рельса Х в продольном направлении на предварительно заданное расстояние. Осевое направление катушки 11 индукционного нагрева, размещенной на боковой поверхности рельса Х, является перпендикулярным к боковой поверхности рельса Х. Расстояние С между центром Х2 сварного шва и каждой катушкой 11 индукционного нагрева (кратчайшее расстояние между центром Х2 сварного шва и каждой катушкой 11 индукционного нагрева) составляет от 20 мм до 300 мм. Нижний предел расстояния С предпочтительно является равным или бóльшим, чем 30 мм, и более предпочтительно равным или бóльшим, чем 50 мм. Как было описано выше, в рельсе Х перед выполнением термической обработки для снятия напряжений существует растягивающее остаточное напряжение в зоне Х1 сварки, которое сосредоточено вокруг центра Х2 сварного шва, и на периферии зоны Х1 сварки существует сжимающее остаточное напряжение. То есть, остаточное напряжение в рельсе Х перед выполнением термической обработки для снятия напряжений распределено неравномерно. Каждую катушку 11 индукционного нагрева размещают над боковыми поверхностями рельса Х в положении, где катушка индукционного нагрева отдалена от центра Х2 сварного шва рельса Х в продольном направлении на предварительно заданное расстояние С, и тем самым, когда выполняют термическую обработку (нагревание) для снятия напряжений, периферия зоны Х1 сварки нагревается надлежащим образом, и тем самым неравномерно распределенное остаточное напряжение компенсируется, и можно эффективно снизить растягивающее остаточное напряжение, существующее в зоне сварки.

Кроме того, в устройстве 10 для термообработки для снятия напряжений согласно настоящему варианту исполнения, по одну сторону и по другую сторону от центра Х2 сварного шва размещают две катушки 11 индукционного нагрева на обеих боковых поверхностях рельса Х в положении, где расстояния С между центром Х2 сварного шва и каждой катушкой 11 индукционного нагрева являются одинаковыми между собой. То есть, расстояние между каждой из многочисленных катушек 11 индукционного нагрева, размещенных по одну сторону от центра Х2 сварного шва, и центром Х2 сварного шва приобретает значение единицы. В этом случае считается, что число положений размещения катушки 11 индукционного нагрева составляет единицу. Когда расстояние между каждой из многочисленных катушек 11 индукционного нагрева, размещенных по одну сторону от центра Х2 сварного шва, и центром Х2 сварного шва составляет N-ный порядок, считается, что число положений размещения катушки 11 индукционного нагрева составляет N положений. Таким образом, в настоящем изобретении предусматривается, что термины «число» и «число положений размещения» в отношении катушки индукционного нагрева представляют различающиеся между собой понятия. Эти принципы также применимы к другим вариантам исполнения согласно настоящему изобретению.

[0026] Конфигурация для снижения остаточного напряжения в зоне Х1 сварки с помощью устройства для термообработки для снятия напряжений согласно настоящему варианту исполнения будет описана со ссылкой на ФИГ. 2А и 2В. Когда нагревают периферию Х6, которая находится вблизи зоны Х1 сварки, сначала в периферии Х6 по мере повышения температуры создается деформация Et1 расширения по меньшей мере по вертикальному направлению (ссылка на ФИГ. 2А). Под действием деформации Et1 расширения в зоне Х1 сварки генерируется вертикальное растягивающее напряжение Sq1. Однако в периферии Х6, поскольку с ростом температуры снижается предел текучести, создается сжимающая пластическая деформация, и растягивающее напряжение Sq1 снижается во время повышения температуры (нагревания). Затем, когда после нагревания выполняют процесс охлаждения, в периферии Х6 возникает деформация Et2 сжатия по вертикальному направлению сообразно снижению температуры в периферии Х6 (ФИГ. 2В). В результате деформации Et2 сжатия в зоне Х1 сварки создается сжимающее напряжение Sq2, и растягивающее остаточное напряжение в зоне Х1 сварки снижается.

Чтобы эффективно снизить остаточное напряжение, необходимо увеличить деформацию Et1 расширения и деформацию Et2 сжатия на периферии зоны сварки, и уменьшить деформацию расширения и деформацию сжатия в самой зоне сварки. Это обусловлено тем, что в случае, когда при выполнении термической обработки для снятия напряжений в зоне сварки создается высокая деформация расширения и деформация сжатия, воздействия деформации Et1 расширения и деформации Et2 сжатия на периферию зоны сварки компенсируются деформацией расширения и деформацией сжатия зоны сварки, и снижаются растягивающее напряжение Sq1 и сжимающее напряжение Sq2, генерированные в зоне сварки. Для снижения деформации расширения и деформации сжатия в самой зоне сварки действенной мерой является подавление роста температуры зоны сварки.

[0027] В случае, где расстояние С составляет менее 20 мм, когда выполняют термическую обработку (нагревание) для снятия напряжений, происходит сильное нагревание не только периферии Х6, но и зоны Х1 сварки, в которой существует растягивающее остаточное напряжение. В этом случае температура зоны Х1 сварки повышается, и возрастают степень расширения и степень сжатия в зоне Х1 сварки. Соответственно этому, снижается сжимающее напряжение Sq2, созданное в зоне Х1 сварки действием деформации Et2 сжатия периферии Х6. Поэтому, когда расстояние С составляет менее 20 мм, невозможно эффективно снизить растягивающее остаточное напряжение. С другой стороны, когда расстояние С превышает 300 мм, нагревание выполняется со значительным отклонением от участка, на котором существует остаточное напряжение (зоны Х1 сварки), воздействие деформации Et2 сжатия в зоне Х1 сварки проявляется с трудом, снижается сжимающее напряжение Sq2, и тем самым невозможно эффективно снизить растягивающее остаточное напряжение в зоне Х1 сварки.

[0028] Соответственно этому, катушку 11 индукционного нагрева размещают на боковой поверхности шейки рельса в положении, где катушка индукционного нагрева сформирована отдаленной от центра сварного шва рельса в продольном направлении рельса на расстояние от 20 мм до 300 мм. В настоящем варианте исполнения четыре катушки 11 индукционного нагрева размещают напротив друг друга так, чтобы шейка Х5 была заключена между ними, по обе стороны, между которыми находится центр Х2 сварного шва рельса Х. То есть, одну пару катушек 11 индукционного нагрева размещают в одном положении (то есть, число положений размещения катушки 11 индукционного нагрева по обе стороны от центра Х2 сварного шва составляет единицу) на каждой из обеих сторон от центра Х2 сварного шва. В это время в состоянии, где катушка 11 индукционного нагрева и шейка Х5 не контактируют между собой (то есть, катушка 11 индукционного нагрева и шейка Х5 слегка отдалены друг от друга), осевое направление катушки 11 индукционного нагрева ориентировано перпендикулярно поверхности шейки Х5. Кроме того, каждую катушку 11 индукционного нагрева размещают приблизительно на середине высоты шейки Х5. Таким образом, когда катушки 11 индукционного нагрева размещают напротив друг друга, и в то же время шейка Х5 находится между ними, если в катушке 11 индукционного нагрева протекает переменный ток, между парой катушек 11 индукционного нагрева с расположенной между ними шейкой Х5 возникает переменный магнитный поток, и тем самым можно эффективно нагревать шейку Х5.

Как было описано выше, необходимо размещать каждую катушку 11 индукционного нагрева по меньшей мере на боковой поверхности шейки Х5. Даже когда катушку 11 индукционного нагрева размещают только на головке Х3 и/или подошве Х4, невозможно получить в достаточной мере вышеописанные эффекты для снижения растягивающего остаточного напряжения. В дополнение, как было описано выше, пару катушек 11 индукционного нагрева предпочтительно размещают напротив друг друга с расположенной между ними шейкой Х5. Однако, даже когда одну катушку 11 индукционного нагрева размещают только на одной стороне шейки Х5, можно подвести к шейке Х5 количество теплоты, требуемое для снижения растягивающего остаточного напряжения в зоне Х1 сварки.

[0029] Каждую катушку 11 индукционного нагрева предпочтительно размещают по обе стороны от центра Х2 сварного шва, и более предпочтительно, катушки индукционного нагрева размещают в положениях, которые находятся на равных расстояниях от центра Х2 сварного шва (симметрично относительно него). Соответственно этому, можно равномерно нагревать обе стороны от центра Х2 сварного шва, компенсирование остаточного напряжения может быть выполнено более эффективно, и в результате можно дополнительно снизить остаточное напряжение в зоне Х1 сварки. Однако, даже когда расстояние между катушкой 11 индукционного нагрева, размещенной по одну сторону от центра Х2 сварного шва, и центром Х2 сварного шва, и расстояние между катушкой 11 индукционного нагрева, размещенной по другую сторону от центра Х2 сварного шва, и центром Х2 сварного шва, различаются между собой, можно снизить остаточное напряжение в зоне Х1 сварки. В дополнение, остаточное напряжение в зоне Х1 сварки можно снизить, даже когда катушку 11 индукционного нагрева размещают только по одну сторону относительно центра Х2 сварного шва. В этом случае, нагревание сначала выполняют в состоянии, где катушка 11 индукционного нагрева размещена по одну сторону от центра Х2 сварного шва, после этого нагревание проводят в состоянии, когда катушка 11 индукционного нагрева размещена по другую сторону от центра Х2 сварного шва, и тем самым могут быть получены эффекты, подобные тем, когда каждую из катушек 11 индукционного нагрева размещают по обе стороны от центра Х2 сварного шва.

[0030] (Источник высокочастотного электропитания)

Источник высокочастотного электропитания электрически соединяют с катушкой 11 индукционного нагрева, и обеспечивают протекание высокочастотного тока в катушке 11 индукционного нагрева. В той мере, насколько источник высокочастотного электропитания генерирует высокочастотный ток, имеющий предварительно заданную частоту, могут быть использованы источники электропитания разнообразных типов. В качестве примеров источника высокочастотного электропитания имеются источники высокочастотного электропитания транзисторного типа, тиристорного типа, и типа электровакуумного прибора.

[0031] Когда устройство для термообработки для снятия напряжений включает многочисленные катушки 11 индукционного нагрева, каждая катушка 11 индукционного нагрева и источник высокочастотного электропитания могут быть соединены параллельно в состоянии, где частота и направление тока, протекающего в каждую катушку 11 индукционного нагрева, могут регулироваться индивидуально. Кроме того, четыре катушки 11 индукционного нагрева могут быть присоединены к источнику высокочастотного электропитания последовательно. В дополнение, когда катушки 11 индукционного нагрева размещают напротив друг друга с расположенной между ними шейкой Х5, катушки 11 индукционного нагрева предпочтительно соединяют друг с другом так, чтобы ток протекал по одному и тому же направлению в отношении каждой из катушек 11 индукционного нагрева (то есть, так, чтобы генерировался переменный магнитный поток одного и того же направления).

[0032] Устройство для термообработки для снятия напряжений может не включать источник высокочастотного электропитания. Когда источник высокочастотного электропитания не присутствует, устройство для термообработки для снятия напряжений может быть использовано, будучи соединенным с внешним источником высокочастотного электропитания.

[0