Способ изготовления полуфабриката листа из нетекстурированной электротехнической стали с превосходными магнитными свойствами

Иллюстрации

Показать всеИзобретение относится к области металлургии, а именно к получению полуфабриката листа нетекстурированной электротехнической стали, используемого в электрических инструментах. Стальной сляб, имеющий химический состав, включающий, мас.%: С: не более 0,005, Si: не более 4, Mn: 0,03-2, Р: не более 0,2, S: не более 0,004, Аl: не более 2, N: не более 0,004, Se: не более 0,0010 и остальное - Fe и неизбежные примеси, подвергают горячей прокатке, холодной прокатке и рекристаллизационному отжигу. Отжиг выполняют путем нагрева до 740°С при средней скорости нагрева не менее 100°С/с и затем от температуры 740°С до температуры выдержки 740-900°С со средней скоростью нагрева 1-50°С/с. Полученные полуфабрикаты листа обладают высокой плотностью магнитного потока и низкими потерями в железе после отжига для снятия напряжений. 2 з.п. ф-лы, 4 ил., 2 табл., 1 пр.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу получения полуфабрикатов листа из нетекстурированной электротехнической стали и, более конкретно, к способу получения полуфабриката листа из нетекстурированной электротехнической стали, обладающего превосходными магнитными свойствами.

Известный уровень техники

В свете современной глобальной тенденции к энергосбережению существует необходимость в создании электрических инструментов с более высокой эффективностью. Поскольку лист из нетекстурированной электротехнической стали широко используется в качестве основного материала для электрических инструментов для повышения эффективности электрического инструмента, необходимо, чтобы у нетекстурированного электротехнического листа были высокая плотность магнитного потока и низкие потери в железе. В ответ на такую необходимость в листе нетекстурированной электротехнической стали, в основном пытались уменьшить потери в железе добавлением элемента для увеличения удельного сопротивления, такого как Si, Al или т.п., или уменьшением толщины листа, и пытались увеличить плотность магнитного потока укрупнением размера кристаллического зерна до холодной прокатки или соответствующей регулировкой обжатия холодной прокатки.

Что касается листа из нетекстурированной электротехнической стали, существуют полностью готовые материалы, используемые без отжига после штамповки в заданной форме сердечника и полуфабрикаты материалов, используемых после отжига для снятия напряжений после штамповки для повышения магнитных свойств. В случае последних полуфабрикатов преимущество заключается в том, что кристаллическое зерно перед штамповкой получают небольшого размера для улучшения пригодности к штамповке и затем кристаллическое зерно укрупняется отжигом для снятия напряжений, при этом могут быть получены подходящие потери в железе. Однако с ростом кристаллического зерна растет зерно {111}, так что существует проблема снижения плотности магнитного потока.

Для решения этой проблемы, например, патентный документ 1 раскрывает, что полуфабрикат материала, имеющего превосходные магнитные свойства после отжига для снятия напряжений, получается включением Mn 0,75-1,5 мас. % и за счет существующего большего количества C, по сравнению с Mn, и выполнения отжига после холодной прокатки при совместном содержании Mn и C, чтобы сделать содержание C не более 0,005%.

Документы известного уровня техники

Патентные документы

Патентный документ 1: JP-B-H06-043614

Краткое изложение существа изобретения

Задача, решаемая изобретением

Однако проблема способа патентного документа 1 состоит в том, что необходимо проводить обезуглероживающий отжиг до образования конечного листа вследствие добавления C и, следовательно, стоимость производства становится высокой.

Настоящее изобретение создано с учетом вышеуказанных проблем, присущих известному уровню техники, и его задачей является создание способа дешевого изготовления полуфабриката листа из нетекстурированной электротехнической стали с высокой плотностью магнитного потока и низкими потерями в железе после отжига для снятия напряжений.

Решение задачи

Авторы изобретения провели различные исследования для решения поставленной задачи. В результате было установлено, что лист из нетекстурированной электротехнической стали с превосходными плотностью магнитного потока и потерями в железе после отжига для снятия напряжений получается уменьшением содержания Se, присутствующего в качестве примеси, насколько это возможно, и выполнением быстрого нагрева в отжиге рекристаллизации после холодной прокатки со скоростью нагрева выше, чем обычная скорость, что и позволило создать изобретение.

Таким образом, настоящее изобретение является способом изготовления полуфабрикатов листа из нетекстурированной электротехнической стали из стального сляба химического состава, включающего C: не более 0,005 мас. %, Si: не более 4 мас. %, Mn: 0,03-2 мас. %, P: не более 0,2 мас. %, S: не более 0,004 мас. %, Al: не более 2 мас. %, N: не более 0,004 мас. %, Se: не более 0,0010 мас. % и остальное - Fe и неизбежные примеси, горячей прокаткой, холодной прокаткой и рекристаллизационным отжигом, характеризующимся тем, что рекристаллизационный отжиг выполняют нагревом до 740°С со средней скоростью нагрева не менее 100°С/с.

Стальной сляб, используемый в изобретении, содержит 0,003-0,5 мас. % одного или двух элементов из Sn и Sb в дополнение к вышеуказанному химическому составу.

Также стальной сляб, используемый в изобретении, содержит 0,0010-0,005 мас. % Ca в дополнение к вышеуказанному химическому составу.

Эффект изобретения

В соответствии с изобретением, можно недорогим способом изготавливать лист из нетекстурированной электротехнической стали с превосходными магнитными свойствами, что способствует повышению эффективности электрических инструментов, таких как вращающиеся машины, малогабаритный трансформатор или т.п., без добавления специального элемента.

Краткое описание чертежей

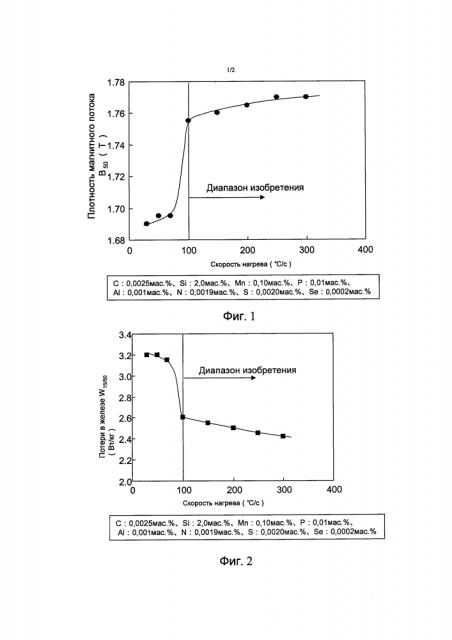

Фиг. 1 представляет график, показывающий влияние скорости нагрева в рекристаллизационном отжиге на плотность магнитного потока после отжига для снятия напряжений.

Фиг. 2 представляет график, показывающий влияние скорости нагрева в рекристаллизационном отжиге на потери в железе после отжига для снятия напряжений.

Фиг. 3 представляет график, показывающий влияние содержания Se на плотность магнитного потока после отжига для снятия напряжений.

Фиг. 4 представляет график, показывающий влияние содержания Se на потери в железе после отжига для снятия напряжений.

Осуществления изобретения

Сначала будут описаны эксперименты, приведшие к созданию изобретения.

Для изучения влияния скорости нагрева в рекристаллизационном отжиге на магнитные свойства после отжига для снятия напряжений стальной сляб, содержащий C: 0,0025 мас. %, Si: 2,0 мас. %, Mn: 0,10 мас. %, P: 0,01 мас. %, Al: 0,001 мас. %, N: 0,0019 мас. %, S: 0,0020 мас. % и Se: 0,0002 мас. %, повторно нагревают при 1100°C в течение 30 минут, подвергают горячей прокатке для получения горячекатаного листа 2,0 мм толщиной, отжигу в зоне горячих состояний при 980°C в течение 30 секунд и первой холодной прокатке для получения холоднокатаного листа 0,35 мм толщиной. После этого лист нагревают в печи прямого электронагрева до 740°C со средней скоростью нагрева с изменяющейся по-разному в диапазоне 30-300°C/с, выдерживают при 740°C в течение 10 секунд и охлаждают для получения холоднокатаного и отожженного листа.

Из таких холоднокатаных и отожженных листов вырезают в L-направлении образцы с L: 180 мм × C: 30 мм и в C-направлении образцы с L: 30 мм × C: 180 мм, которые подвергают отжигу для снятия напряжений при 750°C в течение 2 часов и затем их магнитные свойства (плотность магнитного потока B50, потери в железе W15/50) измеряют методом Эпштейна для получения результатов, показанных на фиг. 1 и 2.

Как видно из этих чертежей, магнитные свойства могут быть значительно улучшены заданием средней скорости нагрева в рекристаллизационном отжиге не менее 100°С/с. Считается, что это связано с тем, что рекристаллизация зерна {111} подавляется увеличением скорости нагрева в рекристаллизационном отжиге для усиления рекристаллизации зерна {110} или {100} и, следовательно, зерно {111} вытесняется зерном {110} или {100} во время отжига для снятия напряжений для предпочтительного роста зерен, чтобы тем самым улучшить магнитные свойства.

Исходя из вышеизложенных знаний, лист из нетекстурированной электротехнической стали изготавливают выпуском нескольких плавок стали, имеющей химический состав, подобный составу стали, используемой в вышеописанном эксперименте, из которой вырезают образцы Эпштейна так же, как указано выше. При измерении магнитных свойств после отжига для снятия напряжений наблюдаются большие отклонения. Когда образец с хорошими свойствами сравнивают с образцом, имеющим плохие свойства, для исследования причины этого, в образце с плохими магнитными свойствами явно большое количество MnSe выделяется на границах зерна и также размер зерна после отжига для снятия напряжений становится небольшим.

Для того чтобы исследовать влияние содержания Se на рост зерна при отжиге для снятия напряжений, сталь, содержащую C: 0,0021 мас. %, Si: 1,8 мас. %, Mn: 0,50 мас. %, P: 0,03 мас. %, S: 0,0019 мас. %, Al: 0,3 мас. % и N: 0,0025 мас. % в качестве основных ингредиентов и с добавлением изменяющихся количеств Se в пределах диапазона Tr. - 0,0050 мас. % плавят в лаборатории для формирования стального слитка, который подвергают горячей прокатке для формирования горячекатаного листа 2,0 мм толщиной. После этого лист подвергают холодной прокатке до толщины листа 0,35 мм, нагревают до 740°C в печи прямого электронагрева при средней скорости нагрева 200°C/с, нагревают от 740°C до 800°C при 30°C/с, выдерживают при этой температуре в течение 10 секунд и охлаждают для получения холоднокатаного и отожженного листа.

Из таких холоднокатаных и отожженных листов вырезают в L-направлении образцы с L: 180 мм × C: 30 мм и в C-направлении образцы с L: 30 мм × C: 180 мм, которые подвергают отжигу для снятия напряжений при 750°С в течение 2 часов и затем их магнитные свойства (плотность магнитного потока B50, потери в железе W15/50) измеряют методом Эпштейна для получения результатов, показанных на фиг. 3 и 4.

Как видно из этих фигур, магнитные свойства улучшаются при снижении содержания Se до не более 0,0010 мас. %. Другими словами, когда Se добавляют в количестве, превышающем 0,0010 мас. %, MnSe выделяется на границах зерна, что препятствует росту зерна при отжиге для снятия напряжений и ухудшает магнитные свойства. Изобретение выполнено на основе вышеуказанных новых знаний.

Химический состав листа из нетекстурированной электротехнической стали (конечный лист) в соответствии с изобретением будет описан ниже.

С: не более 0,005 мас. %

Когда С присутствует в конечном стальном листе в количестве, превышающем 0,005 мас. %, магнитное старение вызывает ухудшение характеристик потерь в железе, так что верхний предел составляет 0,005 мас. %. Предпочтительно содержание составляет не более 0,003 мас. %.

Si: не более 4 мас. %

Si является элементом, эффективно повышающим удельное сопротивление стали и уменьшающим потери в железе, и предпочтительно добавляется в количестве не менее 1 мас. % для получения такого эффекта. С другой стороны, когда его добавляют в количестве, превышающем 4 мас. %, плотность магнитного потока понижается или возникают трудности при изготовлении листа прокаткой, так что верхний предел составляет 4 мас. %. Предпочтительно оно составляет 1-4 мас. %, более предпочтительно 1,5-3 мас. %.

Mn: 0,03-2 мас. %

Mn является элементом, эффективным для улучшения обрабатываемости в горячем состоянии. Когда его содержание составляет менее 0,03 мас. %, удовлетворительный эффект не достигается, а если оно превышает 2 мас. %, возрастает стоимость сырья, таким образом содержание составляет 0,03-2 мас. %. Содержание предпочтительно составляет 0,05-2 мас. %, более предпочтительно 0,1-1,6 мас. %.

Р: не более 0,2 мас. %

Р является элементом, эффективным для повышения удельного сопротивления стали и уменьшении потерь в железе. Когда он добавлен в количестве, превышающем 0,2 мас. %, сталь упрочняется с ухудшением способности к прокатке, так что верхний предел составляет 0,2 мас. %. Предпочтительно, этот диапазон составляет 0,01-0,1 мас. %.

S: не более 0,004 мас. %

S является элементом, неизбежно присутствующим в качестве примеси. Если она содержится в количестве, превышающем 0,004 мас. %, формируются выделения на основе сульфида, препятствующие росту зерна при отжиге для снятия напряжений и ухудшающие магнитные свойства. В изобретении верхний предел составляет 0,004 мас. %. Предпочтительно оно составляет не более 0,003 мас. %.

Al: не более 2 мас. %

Al является элементом, эффективным для повышения удельного сопротивления стали и снижении потерь в железе, подобно Si. Когда он добавлен в количестве, превышающем 2 мас. %, трудно изготавливать лист путем прокатки, так что верхний предел составляет 2 мас. %. Нижний предел конкретно не ограничивается, но может быть 0 мас. %. Предпочтительно содержание составляет 0,001-2 мас. %, более предпочтительно 0,1-1 мас. %.

N: не более 0,004 мас. %

N является элементом, неизбежно присутствующим в качестве примеси. Если он содержится в количестве, превышающем 0,004 мас. %, формируются выделения на основе нитридов, препятствующие росту зерна при отжиге для снятия напряжений и ухудшающие магнитные свойства. В изобретении верхний предел составляет 0,004 мас. %. Предпочтительно оно составляет не более 0,003 мас. %.

Se: не более 0,0010 мас. %

Se является вредным элементом, ухудшающим магнитные свойства после отжига для снятия напряжений, как видно из вышеуказанных экспериментальных результатов. В изобретении, таким образом, содержание Se ограничено количеством не более 0,0010 мас. %. Предпочтительно оно составляет не более 0,0005 мас. %.

Лист из нетекстурированной электротехнической стали согласно изобретению может соответственно содержать следующие ингредиенты в дополнение к вышеуказанным основным ингредиентам.

Sn, Sb: 0,003-0,5 мас. % каждого

Sn и Sb являются элементами, эффективными в улучшении текстуры с увеличением плотности магнитного потока, а также в подавлении окисления или азотирования в поверхностном слое стального листа и связанного с этим формирования мелких частиц в поверхностном слое, что предотвращает ухудшение магнитных свойств. Для получения такого эффекта один или оба из Sn и Sb являются предпочтительными для добавления в количестве не менее 0,003 мас. % каждого. В том случае, если они добавляются в количестве, превышающем 0,5 мас. % каждого, рост кристаллического зерна затруднен, что приводит к ухудшению магнитных свойств. Таким образом, каждый из Sn и Sb предпочтительно добавляют в количестве 0,003-0,5 мас. %.

Ca: 0,0010-0,005 мас. %

Ca взаимодействует с соединением Se с образованием крупных выделений, так что он обладает эффектом усиления роста зерна во время отжига для снятия напряжений для улучшения магнитных свойств. Для достижения такого эффекта его предпочтительно добавлять в количестве не менее 0,0010 мас. %. С другой стороны, когда его добавляют в количестве, превышающем 0,005 мас. %, количество выделений CaS становится больше, и потери в железе значительно увеличиваются, так что верхний предел предпочтительно составляет 0,005 мас. %.

Остальная часть состава, отличная от вышеуказанных ингредиентов в листе из нетекстурированной электротехнической стали в соответствии с изобретением представлена Fe и неизбежными примесями. Однако другие элементы, не могут быть исключены, если их содержание не нарушает технический эффект изобретения.

Далее будет описан способ изготовления полуфабрикатов листа нетекстурированной электротехнической стали в соответствии с изобретением.

В способе изготовления листа из нетекстурированной электротехнической стали в соответствии с изобретением, сталь вышеуказанного химического состава, пригодная для осуществления изобретения, сначала плавят обычным процессом плавки в конвертере, электропечи, устройстве вакуумной дегазации или т.п. и формируют стальной сляб с помощью способа непрерывного литья или прокаткой слитка в обжимной клети.

Затем проводят горячую прокатку стального сляба обычным способом для формирования горячекатаного листа и отжиг в зоне горячих состояний при необходимости. Отжиг в зоне горячих состояний не является существенной стадией изобретения, но является эффективным для улучшения магнитных свойств, так что предпочтительно следует выполнять его соответствующим образом. В случае отжига в зоне горячих состояний температура отжига предпочтительно составляет 750-1050°C. Когда температура отжига ниже 750°C, остается нерекристаллизованная текстура и, следовательно, существует возможность, что не будет получен эффект отжига в зоне горячих состояний, тогда как если она превышает 1050°C возрастает нагрузка на оборудование отжига. Более предпочтительно она составляет 800-1000°C.

Стальной лист после горячей прокатки или после отжига в зоне горячих состояний с последующей горячей прокаткой протравливают и затем проводят одну или две или более холодных прокаток с промежуточным отжигом между ними для получения холоднокатаного листа конечной толщины. В этом случае условия прокатки, такие как обжатие и т.п., могут быть такими же, что и в обычных условиях изготовления листа из нетекстурированной электротехнической стали.

Затем стальной лист после холодной прокатки подвергают рекристаллизационному отжигу. Рекристаллизационный отжиг является самой важной стадией изобретения. В качестве условий его нагрева необходимо выполнение быстрого нагрева до зоны температуры рекристаллизации, более конкретно необходимо проводить быстрый нагрев в зоне от комнатной температуры до 740°C при средней скорости нагрева не менее 100°C/с. Кроме того, температура конечной точки быстрого нагрева составляет 740°C, которая является температурой, по меньшей мере, завершения рекристаллизации, но может быть температурой, превышающей 740°C. Однако, когда температура конечной точки становится выше, стоимость оборудования или стоимость энергии, необходимой для нагрева увеличивается, что не является благоприятным в дешевом способе производства листа. Способ выполнения быстрого нагрева со скоростью не менее 100°C/с особо не ограничен, но предпочтительно может быть использован такой способ как электрический способ нагрева, способ индукционного нагрева или т.п.

После этого рекристаллизованный быстрым нагревом стальной лист подвергают выдержке при отжиге должным образом и охлаждают для получения конечного листа. Кроме того, температура выдержки, скорость нагрева от температуры рекристаллизации до температуры выдержки и время выдержки конкретно не ограничены, но достаточно, чтобы были такими же, что и в условиях, используемых в производстве обычного листа из нетекстурированной электротехнической стали. Например, скорость нагрева от 740°C до температуры выдержки предпочтительно составляет 1-50°C/с и температура выдержки составляет 740-950°C и время выдержки составляет 5-60 секунд. Более предпочтительно температура выдержки составляет 740-900°C. Также условия охлаждения после выдержки при отжиге не имеют особых ограничений.

Примеры

Сталь химического состава, показанного в таблице 1, плавят и формируют стальной сляб. Стальной сляб повторно нагревают при 1080°C в течение 30 минут и проводят горячую прокатку для получения горячекатаного листа 2,0 мм толщиной, который подвергают отжигу в зоне горячих состояний при различных условиях, показанных в таблице 1, и сразу же холодной прокатке для получения холоднокатаного листа толщиной, приведенной в таблице 1. После этого холоднокатаный лист быстро нагревают в печи прямого электронагрева до температуры конечной точки быстрого нагрева при условиях, приведенных в таблице 1, нагревают до температуры выдержки при 20°C/с, выдерживают в течение 10 секунд и охлаждают для получения холоднокатаного и отожженного листа (лист из нетекстурированной электротехнической стали).

Из таких холоднокатаных и отожженных листов вырезают в L-направлении образцы с L: 180 мм × С: 30 мм и в С-направлении образцы с С: 180 мм × L: 30 мм, которые подвергают отжигу для снятия напряжений при 750°C в течение 2 часов для определения магнитные свойств (плотность магнитного потока B50, потери в железе W15/50) методом Эпштейна.

Результаты измерений приведены в таблице 1 вместе с ингредиентами стали и условиями рекристаллизационного отжига. Как видно из таблицы 1, все листы из нетекстурированной электротехнической стали, соответствующие по химическому составу изобретению, имеют отличные магнитные свойства после отжига для снятия напряжений.

1. Способ изготовления полуфабриката листа из нетекстурированной электротехнической стали путем горячей прокатки, холодной прокатки и рекристаллизационного отжига стального сляба химического состава, включающего, мас.%: С: не более 0,005, Si: не более 4, Мn: 0,03-2, Р: не более 0,2, S: не более 0,004, Аl: не более 2, N: не более 0,004, Se: не более 0,0010 и остальное - Fe и неизбежные примеси, характеризующийся тем, что рекристаллизационный отжиг выполняют нагревом до 740°С со средней скоростью нагрева не менее 100°С/с и затем от температуры 740°С до температуры выдержки 740-900°С со средней скоростью нагрева 1-50°С/с.

2. Способ изготовления полуфабриката листа из нетекстурированной электротехнической стали по п. 1, в котором стальной сляб содержит 0,003-0,5 мас.% одного или двух элементов из Sn и Sb в дополнение к вышеуказанному химическому составу.

3. Способ изготовления полуфабриката листа из нетекстурированной электротехнической стали по п. 1 или 2, в котором стальной сляб содержит 0,0010-0,005 мас.% Сa в дополнение к вышеуказанному химическому составу.