Способ получения сваренного угловым швом соединения и полученное дуговой сваркой соединение угловым швом

Иллюстрации

Показать всеИзобретение относится к способу получения сварного соединения металлических деталей. Осуществляют дуговую сварку угловыми швами в зоне сопряжения поверхности листа одной металлической детали и одной или обеих поверхностей листа другой металлической детали. Формируют угловой наплавленный валик (53) в упомянутой зоне сопряжения. Указанная зона включает по меньшей мере один поворотный участок. Формируют придающий жесткость (55А, 55В) наплавленный валик в по меньшей мере в одном месте по меньшей мере одного поворотного участка. Дуговую сварку выполняют с режимами, отличающимися от режимов дуговой сварки углового наплавленного валика (53), с перекрытием начальной точки сварки или конечной точки сварки придающего жесткость наплавленного валика (55А, 55В) с угловым наплавленным валиком (53). Придающий жесткость наплавленный валик (55А, 55В) формируют по направлению к той металлической детали, в которой возникает большее растягивающее напряжение от циклической нагрузки, приложенной к сварному соединению, сформированному без придающего жесткость наплавленного валика (55А, 55В). По меньшей мере одна металлическая деталь сформирована из металлического листа, имеющего толщину листа 3,2 мм или менее. 2 н. и 14 з.п. ф-лы, 10 ил., 12 табл.

Реферат

[0001] Настоящее изобретение относится к способу получения сваренного угловым швом соединения, и к полученному дуговой сваркой соединению угловым швом, и предпочтительно для применения, в частности, при дуговой сварке угловым швом многочисленных металлических деталей.

УРОВЕНЬ ТЕХНИКИ

[0002] В автомобильной отрасли, например, наряду с сокращением потребления топлива путем снижения веса кузовов транспортных средств из соображений охраны окружающей среды, требуется повышение безопасности при столкновении. Таким образом, до настоящего времени разнообразными путями практиковались применение высокопрочных стальных листов для сокращения толщины и оптимизация конструкций кузова транспортного средства, чтобы достигнуть снижения веса кузовов транспортных средств и повышения безопасности при столкновении.

[0003] Для снижения веса кузовов транспортных средств также необходимо, чтобы высокопрочные стальные листы имели высокое сопротивление усталости. Как правило, усталостная прочность исходного материала, используемого для сварной детали, повышается пропорционально прочности стального листа, но известно, что усталостная прочность сварного соединения лишь незначительно возрастает, даже когда прочность стального листа увеличивается. Это препятствует снижению веса кузовов транспортных средств использованием высокопрочных стальных листов.

[0004] Особенно важной усталостная прочность становится для деталей основания кузова, в частности, таких как рычаги подвески и подрамники кузова. Для приваривания этих деталей основания кузова часто применяют дуговую сварку угловым швом. Таким образом, чтобы достигнуть снижения веса деталей основания кузова, становится важной задачей повышение усталостной прочности образованных дуговой сваркой угловых соединений.

[0005] Фиг. 1 показывает в разрезе форму типичного углового шва сварного нахлесточного соединения, сформированного перекрыванием верхнего стального компонента 1 и нижнего стального компонента 2 и сваркой только углового стыка одной стороны угловых стыков, образованных обеими сторонами примыкающих друг к другу участков верхнего стального компонента 1 и нижнего стального компонента 2. В таком угловом шве сварного нахлесточного соединения напряжение концентрируется на кромке 4 лицевой поверхности шва и на корневом участке 5 углового сварного шва 3, и усталостная трещина распространяется по направлению перпендикулярно нагрузке, и в результате этого сварное соединение разрушается. Поэтому для повышения усталостной прочности становится важным снижение концентрации напряжений на кромке 4 лицевой поверхности шва и на корневом участке 5. Кстати, в последующем разъяснении угловой сварной шов при необходимости называется угловым наплавным валиком.

[0006] По обыкновению, в качестве средства повышения усталостной прочности углового сварного шва выполняют приваривание упрочняющего элемента, такого как ребро, в/на надлежащее положение профиля, отделку кромки лицевой поверхности сварного шва прошлифовыванием, выполнение декоративной наплавки, и тому подобные, и тому подобные. Однако приваривание дополнительной детали ведет к возрастанию стоимости. Кроме того, для отделки кромки лицевой поверхности шва требуется дополнительная работа. Таким образом, эти средства не нашли технического применения в изготовлении изделий серийного производства, таких как автомобильные части.

[0007] Кроме того, в отношении способа сварки, в Патентных Документах 1 и 2 предлагается способ снижения концентрации напряжений на кромке лицевой поверхности шва.

В Патентном Документе 1 раскрыт способ снижения концентрации напряжений на кромке лицевой поверхности шва и повышения усталостной прочности путем оптимизации компонентов химического состава металла сварного шва, для увеличения радиуса кривизны кромки лицевой поверхности шва.

В Патентном Документе 2 представлена структура сварного шва, в которой валик сварного шва удлиняют, когда концевая поверхность еще одного стального листа примыкает встык с образованием Т-образного поперечного сечения, и на обеих сторонах стыкового соединения формируют угловой наплавной валик.

[0008] В Патентном Документе 3 описано, что, когда состыковывают поверхность листа пластинчатой детали и прямоугольную деталь, и выполняют сварку угловым швом относительно всех участков кромок прямоугольной детали в контакте с пластинчатой деталью, на угловых стыках прямоугольной детали формируют линейные участки сварного шва, крестообразно пересекающиеся друг с другом.

[0009] Однако даже с использованием способов, раскрытых в Патентных документах 1-3, нельзя ожидать эффекта снижения концентрации напряжений на корневом участке 5 типизированного углового шва сварного нахлесточного соединения, сформированного сваркой только одной стороны перекрывающихся участков стальных листов 1 и 2, показанного в Фиг. 1.

Кроме того, в способе, представленном в Патентном Документе 2, валик сварного шва является удлиненным, и тем самым повышаются значения усталостной прочности в начальной точке сварки (начальном кромочном участке) валика сварного шва и в конечной точке сварки (концевом кромочном участке) сварного шва. Однако это незначительно проявляется в повышении усталостной прочности на промежуточном участке сварного шва.

[0010] Кроме того, в способе, раскрытом в Патентном Документе 3, увеличивают число начальных точек сварки, чтобы они оставались независимыми вблизи углового наплавного валика. Форма кромки лицевой поверхности шва в начальной точке сварки является выступающей наружу, и тем самым получается крутой угол наклона выступа, так что напряжение легко концентрируется в начальной точке сварки, если начальная точка сварки существует независимо.

[0011] Что касается вышеизложенного, в способах, представленных в Патентных Документах 1-3, затруднительно предотвратить возникновение усталостной трещины, когда сварную конструкционную деталь, такую как деталь основания автомобильного кузова, к которой прилагается циклическая нагрузка, формируют из сваренных угловым швом металлических листов, имеющих малую толщину листа.

СПИСОК ЦИТИРОВАННОЙ ЛИТЕРАТУРЫ

ПАТЕНТНАЯ ЛИТЕРАТУРА

[0012] Патентный Документ 1: Японская выложенная патентная публикация №06-340947

Патентный Документ 2: Японская выложенная патентная публикация №09-253843

Патентный Документ 3: Японская выложенная патентная публикация №51-14844

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ТЕХНИЧЕСКАЯ ПРОБЛЕМА

[0013] Таким образом, цель настоящего изобретения состоит в том, чтобы сделать возможным предотвращение возникновения трещины, вызванной усталостью сварной конструкционной детали, сформированной из сваренных угловым швом металлических деталей, имеющих малую толщину листа.

РАЗРЕШЕНИЕ ПРОБЛЕМЫ

[0014] Способ получения сваренного угловыми швами соединения согласно настоящему изобретению представляет собой способ формирования сваренного угловыми швами соединения с помощью дуговой сварки с использованием углового сварного шва по меньшей мере на отдельном участке угловых стыков, которые представляют собой концевые области участка сопряжения по меньшей мере одной области из поверхности листа и торцевой части по толщине листа одной металлической детали, и части поверхности листа другой металлической детали, и имеют по меньшей мере один поворотный участок по меньшей мере в одной их области, причем способ включает стадии, в которых: формируют угловой наплавной валик относительно области, включающей поворотный участок углового стыка, с помощью дуговой сварки угловым швом; и формируют придающий жесткость наплавной валик в одном месте или во многих местах по меньшей мере одного поворотного участка с использованием дуговой сварки, отличающейся от дуговой сварки угловым швом, таким образом, что начальная точка сварки или конечная точка сварки придающего жесткость наплавного валика перекрывается с угловым наплавным валиком, причем придающий жесткость наплавной валик формируют по направлению к той металлической детали из одной металлической детали и другой металлической детали, в которой возникает большее растягивающее напряжение, когда к образованному дуговой сваркой угловому соединению, сформированному в таком же состоянии, как состояние образованного дуговой сваркой углового соединения, за исключением того обстоятельства, что не образован придающий жесткость наплавной валик, прилагается циклическая нагрузка, приложение которой предполагается в месте образованного дуговой сваркой углового соединения, и по меньшей мере одна металлическая деталь из одного металлического элемента и другого металлического элемента сформирована из металлического листа, имеющего толщину листа 3,2 мм или менее.

[0015] Сваренное угловыми швами соединение согласно настоящему изобретению представляет собой полученное дуговой сваркой угловое соединение, сформированное сваркой угловыми швами по меньшей мере на отдельном участке угловых стыков, которые представляют собой концевые области участка сопряжения по меньшей мере одной области из поверхности листа и торцевой части по толщине листа одной металлической детали, и части поверхности листа другой металлической детали, и имеют по меньшей мере один поворотный участок по меньшей мере в одной их области, причем сваренное угловыми швами соединение включает: угловой наплавной валик, сформированный относительно области, содержащей поворотный участок углового стыка, с использованием дуговой сварки угловым швом; и придающий жесткость наплавной валик в одном месте или во многих местах по меньшей мере одного поворотного участка с использованием дуговой сварки, отличающейся от дуговой сварки угловым швом, причем придающий жесткость наплавной валик формируют таким образом, что начальная точка сварки или конечная точка сварки придающего жесткость наплавного валика перекрывается с угловым наплавным валиком, и его формируют по направлению к той металлической детали из одной металлической детали и другой металлической детали, в которой возникает большее растягивающее напряжение, когда к образованному дуговой сваркой угловому соединению, сформированному в таком же состоянии, как состояние образованного дуговой сваркой углового соединения, за исключением того обстоятельства, что не образован придающий жесткость наплавной валик, прилагается циклическая нагрузка, приложение которой предполагается в месте образованного дуговой сваркой углового соединения, и по меньшей мере одна металлическая деталь из одного металлического элемента и другого металлического элемента сформирована из металлического листа, имеющего толщину листа 3,2 мм или менее.

ПРЕИМУЩЕСТВЕННЫЕ ЭФФЕКТЫ ИЗОБРЕТЕНИЯ

[0016] Согласно настоящему изобретению, можно предотвратить возникновение трещины, вызванное усталостью сварной конструкционной детали, образованной сваркой угловым швом металлических деталей, выполненных из листа с малой толщиной.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0017] Фиг. 1 представляет вид, показывающий в разрезе форму углового шва сварного нахлесточного соединения;

Фиг. 2 представляет вид, показывающий испытательный образец, на котором сформирован угловой шов сварного нахлесточного соединения;

Фиг. 3 представляет вид, показывающий продолжительности (число циклов) усталостной долговечности в случае, когда придающий жесткость наплавной валик не сформирован, и в случае, когда сформирован придающий жесткость наплавной валик;

Фиг. 4 представляет вид, показывающий продолжительность (число циклов) усталостной долговечности в соответствии с разностью между твердостью придающего жесткость наплавного валика и максимальной твердостью стального листа;

Фиг. 5 представляет вид, показывающий первый пример сварной конструкционной детали;

Фиг. 6 представляет вид, показывающий второй пример сварной конструкционной детали;

Фиг. 7 представляет вид, показывающий третий пример сварной конструкционной детали;

Фиг. 8 представляет вид, показывающий четвертый пример сварной конструкционной детали;

Фиг. 9 представляет вид, показывающий пятый пример сварной конструкционной детали;

Фиг. 10 представляет вид, показывающий шестой пример сварной конструкционной детали.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

[0018] С использованием чертежей будет приведено подробное разъяснение вариантов исполнения сваренного угловыми швами соединения и способа его формирования согласно настоящему изобретению.

Когда тонкие стальные листы, например, для автомобиля, сваривают угловым швом, то иногда размещают только один угловой сварной шов (не на передней и задней сторонах), но на одной стороне тонких стальных листов из соображений производительности.

[0019] Например, когда один тонкий стальной лист его торцом по толщине присоединяют впритык к поверхности другого тонкого стального листа для проведения сварки угловым швом, то является общепринятым, что выполнение дуговой сварки угловым швом предполагается только в угловом стыке на одной стороне углового стыка, образованного обеими сторонами сопряженных участков одного тонкого стального листа и другого тонкого стального листа (смотри Фиг. 5-8, которые будут описаны позже).

[0020] Кроме того, даже когда участок поверхности одного тонкого стального листа примыкает к участку поверхности другого тонкого стального листа при выполнении углового шва сварного нахлесточного соединения, является обычной практикой, что проведение дуговой сварки угловым швом предполагается только в угловом стыке на одной стороне угловых стыков, образованных обеими сторонами сопряженных участков одного тонкого стального листа и другого тонкого стального листа (смотри Фиг. 9 и Фиг. 10, которые будут описаны позже).

[0021] Это обусловливается существованием такой проблемы, что, когда одну сторону (переднюю сторону) углового стыка (участка соединения) приваривают угловым швом, и затем вскоре проводят сварку угловым швом противоположной стороны (задней стороны) листов, сам стальной лист проплавляется, поскольку стальные листы не охладились вследствие малой толщины листа.

Между тем, угловой стык (участок соединения) представляет собой кромочную область сопряженного участка по меньшей мере одной области из поверхности листа и торцевой части по толщине листа одной металлической детали, и поверхности другой металлической детали. Дуговую сварку угловым швом выполняют в отношении по меньшей мере отдельного участка такого углового стыка (участка соединения).

[0022] Итак, авторы настоящего изобретения провели усталостное испытание сварной конструкционной детали, в которой на угловых стыках (участках соединения), образованных обеими сторонами сопряжения двух стальных деталей, из которых по меньшей мере одна из стальных деталей представляла собой тонкий стальной лист, имеющий толщину листа 3,2 мм или менее, сварку угловым швом выполняли только на одной стороне углового стыка (участка соединения). В результате оказалось, что иногда в угловом наплавном валике такой сварной конструкционной детали возникает усталостная трещина. В нижеследующем разъяснении угловой стык (участок соединения) одной стороны углового стыка (участка соединения), образованного обеими сторонами сопряжения двух стальных деталей, сообразно необходимости будет называться «угловым стыком (участком соединения) одной стороны».

[0023] Как было описано выше, сварная конструкционная деталь, такая как деталь основания кузова, имеет место сварки, где угловой сварной шов создают не обеих сторонах углового стыка (участка соединения), но на одном угловом стыке (участке соединения), вследствие конструкции детали. Предполагается, что усталостная трещина скорее всего возникает в таком месте сварки. Таким образом, авторы настоящего изобретения исследовали ситуацию с образованием усталостной трещины, и средство предотвращения возникновения усталостной трещины, взяв в качестве примера базовый угловой шов сварного нахлесточного соединения.

[0024] Здесь в качестве объекта исследования использовали угловой шов сварного нахлесточного соединения, в котором угловой шов нанесен дуговой сваркой только на угловой стык с одной стороны участка перекрывания стальных листов 1 и 2, как показано в Фиг. 1. Авторы настоящего изобретения с использованием метода конечных элементов для трехмерных конструкций проанализировали, как стальные листы 1 и 2 деформируются, когда на угловой наплавной валик 3, сформированный дуговой сваркой углового шва, действует растягивающее усилие F1 вдоль верхнего стального листа 1, и растягивающее усилие F2 действует вдоль нижнего стального листа 2.

[0025] В результате было обнаружено, что высокий изгибающий момент возникает вследствие смещения между центральной осью верхнего стального листа 1 (линии, проходящей через центры толщины и ширины стального листа, и параллельно продольному направлению стального листа) и центральной осью нижнего стального листа 2, и нижний стальной лист 2 изгибается вблизи углового наплавного валика 3, и тем самым открывается корневой участок 5. Это, по-видимому, увеличивает концентрацию напряжений на корневом участке 5 и вызывает возникновение усталостной трещины.

[0026] Кроме того, авторы настоящего изобретения дополнительно исследовали средство предотвращения изгибания нижнего стального листа 2.

В результате было подтверждено, что возникновение усталостной трещины может быть подавлено в той мере, насколько сварка выполнена так, как показано в Фиг. 2. То есть, в дополнение к дуговой сварке угловым швом выполняют еще одну дуговую сварку таким образом, что положение начальной точки сварки перекрывается с угловым наплавным валиком 3, и положение конечной точки сварки позиционируют на передней поверхности нижнего стального листа 2, и в дополнение к угловому наплавному валику 3 формируют дуговой сваркой еще один наплавной валик (придающий жесткость наплавной валик 3А). В той мере, насколько он нанесен, придающий жесткость наплавной валик 3А действует как элемент, повышающий жесткость стального листа и металла сварного шва по направлению, в котором прилагается вышеописанный изгибающий момент, чтобы тем самым быть в состоянии предотвратить изгибание нижнего стального листа 2. Таким образом, можно подавить возникновение усталостной трещины. Это обусловливается тем, что форма наплавного валика на начальном участке сварки сварного шва становится имеющей выступ формой, тогда как форма наплавного валика на конечном участке сварки становится плоской, и концентрация напряжений на концевой кромке снижается, как было описано выше.

[0027] Кроме того, обоснование того, почему конечную точку наварки придающего жесткость наплавного валика 3А позиционируют на нижнем стальном листе 2, состоит в том, что на передней поверхности верхнего стального листа 1 действует сжимающее напряжение, и на передней поверхности нижнего стального листа 2 действует растягивающее напряжение. То есть, придающий жесткость наплавной валик 3А формируют по направлению того стального листа из стальных листов 1 и 2, в котором действует большее растягивающее напряжение, когда к сварной конструкционной детали без сформированного на ней придающего жесткость наплавного валика 3А прилагается циклическая нагрузка, воздействие которой на сварную конструкционную деталь предполагается.

Кстати, в каждом из чертежей место, где видна область в виде полного эллипса, показано как конечная точка сварки.

[0028] Затем изготовили реальные испытательные образцы для исследования эффектов придающего жесткость наплавного валика.

В качестве испытательных образцов изготовили испытательный образец А, в котором верхний стальной лист 1, имеющий толщину листа 2,3 мм, и имеющий ширину листа 35 мм, был присоединен сверху внахлест к нижнему стальному листу 2, имеющему толщину листа 2,3 мм, и имеющему ширину листа 60 мм, с участком перекрывания 20 мм, на участке перекрывания выполнили дуговую сварку угловым швом, и затем на концевом участке верхнего стального листа 1 сформировали угловой наплавной валик 3, имеющий ширину 7 мм, и имеющий длину 40 мм.

Затем изготовили испытательный образец В, в котором, в дополнение к угловому наплавному валику 3, добавочно сформировали придающий жесткость наплавной валик 3А, имеющий длину 10 мм, и имеющий ширину 6 мм, сваркой с наплавкой на пластину таким образом, что он частично перекрывался с центральной частью углового наплавного валика 3 в точке, которая является его начальной точкой сварки (смотри Фиг. 2).

Эти испытательные образцы А и В подвергли испытанию на усталость.

В результате, как показано в Фиг. 3, было подтверждено, что усталостная прочность соединения повышается, когда в середине углового наплавного валика формируют придающий жесткость наплавной валик.

[0029] Кроме того, исследовали изменения усталостной долговечности согласно величине соотношения между значениями твердости (твердости по Виккерсу) придающего жесткость наплавного валика и стального листа.

Использовали стальные листы 1 и 2, каждый из которых имел твердость 182 HV, и применяли металл сварного шва, имеющий твердость Hw 150 HV, чтобы тем самым сформировать испытательный образец С, подобный вышеописанному испытательному образцу А, и провели испытание на усталость.

Кроме того, использовали стальные листы 1 и 2, каждый из которых имел твердость 192 HV, и применяли металлы сварного шва, имеющие величины твердости Hw 150, 183 и 270, соответственно, чтобы тем самым сформировать испытательные образцы D, Е и F, подобные вышеописанному испытательному образцу В, и провели испытание на усталость.

[0030] В результате, как показано в Фиг. 4, было найдено, что при создании придающего жесткость наплавного валика усталостная долговечность возрастает, и, кроме того, когда твердость Hw придающего жесткость наплавного валика является более высокой, чем максимальная твердость Hb стальной детали, дополнительно увеличивается усталостная долговечность.

В связи с этим, в Фиг. 4 каждое из обозначений «-36», «1» и «88» показывает значение, полученное вычитанием величины максимальной твердости Hb стальной детали из величины твердости Hw придающего жесткость наплавного валика. Кроме того, максимальная твердость Hb стальной детали и твердость Hw придающего жесткость наплавного валика будут описаны позже.

[0031] Кроме того, в качестве сварного соединения, имеющего Т-образное поперечное сечение, общепринятым является сварное соединение, полученное сваркой угловых стыков с образованием сваренного угловыми швами соединения, образованного торцевой по толщине частью листа и участком поверхности листа. В этом случае также, в зависимости от формы стальной детали, может иметь место ситуация, где может быть проварен только угловой стык одной стороны. Авторы настоящего изобретения подтвердили, что полученный дуговой сваркой угловой шов может быть обработан подобно угловому шву сварного нахлесточного соединения, даже когда дуговую сварку угловым швом выполняют только на угловом стыке одной стороны такого сваренного угловыми швами соединения.

[0032] Эффекты, полученные при использовании придающего жесткость наплавного валика, были подтверждены, как указано выше, и тем самым они затем были изучены применением этого средства для повышения жесткости стальной детали с помощью придающего жесткость наплавного валика, присоединенного к угловому сварному шву сварных конструкционных деталей.

[0033] Что касается сварных конструкционных деталей для автомобиля, в частности, сварных конструкционных деталей для основания кузова, детали, в которых лист и лист просто перекрываются внахлест для сварки угловым швом, такие как вышеописанные испытательные образцы, и тому подобные, не являются многочисленными, и присутствуют детали, имеющие разнообразные формы, и, кроме того, имеются разнообразные направления, по которым прилагается циклическая нагрузка. В итоге того, что был исследован способ формирования придающего жесткость наплавного валика, эффективного для таких сварных конструкционных деталей, оказалось, что результативным является также образование придающего жесткость наплавного валика на одном месте или в многочисленных местах области поворотного участка, который представляет собой участок, имеющий изогнутую линию сварного шва (первую область) в том месте, где угловой наплавной валик формируют в однопроходном режиме.

[0034] В частности, оказалось, что является эффективным формирование придающего жесткость наплавного валика на одном месте или в многочисленных местах по меньшей мере одной области участка изгиба и изогнутого участка линии сварного шва (второй области) в том месте, где угловой наплавной валик формируют в однопроходном режиме.

[0035] Кроме того, оказалось, что, когда начальная точка сварки и конечная точка сварки углового наплавного валика не соединены, и начальная точка сварки углового наплавного валика позиционирована в положении, которое отличается от положения конечной точки сварки, является эффективным формирование придающего жесткость наплавного валика на одном месте или в многочисленных местах области, где величина максимального главного напряжения (растягивающего напряжения) является большей, чем в начальной точке сварки углового наплавного валика (третьей области) вышеописанной первой области или второй области.

[0036] В частности, оказалось, что, когда угловой наплавной валик со стороны начальной точки сварки продолжается от углового стыка стальных компонентов, является эффективным формирование придающего жесткость наплавного валика на одном месте или в многочисленных местах такой третьей области.

Кроме того, оказалось, что является эффективным формирование придающего жесткость наплавного валика в области, где сначала возникает усталостная трещина, когда циклическое напряжение, образование которого ожидается в сварной конструкционной детали без образованного на ней придающего жесткость наплавного валика, создается в сварной конструкционной детали (четвертой области) в вышеописанной первой области, второй области или третьей области. Место, где сначала возникает усталостная трещина, соответствует месту, где величина максимального главного напряжения становится максимальной (становится максимальным растягивающее напряжение).

В частности, когда кривизна линии сварки углового наплавного валика является постоянной, является эффективным формирование придающего жесткость наплавного валика в такой четвертой области.

[0037] Напряжение в угловом наплавном валике может быть получено выявлением распределения напряжения, возникающего, когда циклическая нагрузка прилагается к сварной конструкционной детали, в анализе напряжений методом конечных элементов (FEM) с использованием, например, трехмерного компьютерного

моделирования (CAD). Кроме того, напряжение в угловом наплавном валике также может быть определено проведением испытания с приложением напряжения, с использованием реальной сварной конструкционной детали, чтобы исследовать распределение деформации с использованием тензодатчика или тому подобного, в данных обстоятельствах.

[0038] Далее будут разъяснены конкретные примеры ситуации, где придающий жесткость наплавной валик наносят на угловой сварной шов, с использованием сварных конструкционных деталей, показанных в Фиг. 5-10. Кстати, в этих примерах предусматривается, что циклическая нагрузка прилагается по направлению, указанному контурными стрелками в каждом чертеже.

Фиг. 5 представляет вид, показывающий первый пример сварной конструкционной детали.

Сварная конструкционная деталь 50, показанная в Фиг. 5, сформирована таким образом, что один торцевой участок бокового сегмента 51 (стального швеллера) примыкает к одной поверхностной стороне (передней поверхности) несущего короба 52, представляющего собой стальную трубу прямоугольного сечения, и на участке сопряжения выполнен угловой сварной шов только в области, расположенной снаружи поверхности листа бокового швеллерного сегмента 51.

[0039] Как показано в Фиг. 5, когда формируют угловой наплавной валик 53, удлиненный наплавной валик 54 наносят таким образом, что область одного конца участка сопряжения, находящаяся снаружи поверхности листа бокового швеллерного сегмента 51 на участке сопряжения бокового швеллерного сегмента 51 и несущего короба 52, не предусматривается в качестве его начальной точки сварки, но в качестве его начальной точки сварки скорее предполагается положение только на постоянном расстоянии от области вдоль участка сопряжения, нежели в этой области, и тогда угловой наплавной валик 53 формируют непрерывным. Таким же образом угловой наплавной валик 53 наносят так, что область другого конца участка сопряжения не предусматривается в качестве его конечной точки сварки, но в качестве его конечной точки сварки скорее предполагается положение только на постоянном расстоянии от области вдоль участка сопряжения, нежели в этой области, и тогда удлиненный наплавной валик формируют непрерывно.

[0040] Имеются два положения изгиба в угловом наплавном валике 53, сформированном на сварной конструкционной детали 50. Здесь предусматривается, что, когда циклическая нагрузка, приложение которой ожидается к сварной конструкционной детали 50, прилагается к сварной конструкционной детали 50, не имеющей сформированного на ней придающего жесткость наплавного валика, величина максимального главного напряжения становится большей на участках изгиба (в углах бокового швеллерного сегмента 51 (стального швеллера)), чем в начальном положении сварки углового наплавного валика 53 (удлиненного валика).

[0041] Кроме того, здесь предусматривается, что место, где сначала возникает усталостная трещина, когда циклическая нагрузка, приложение которой ожидается к сварной конструкционной детали 50, прилагается к сварной конструкционной детали 50, не имеющей сформированного на ней придающего жесткость наплавного валика, представляет собой положения изгиба.

Таким образом, здесь придающие жесткость наплавные валики 55А и 55В формируют соответственно так, что два участка изгиба углового наплавного валика 53 становятся их начальной точкой сварки, и передняя поверхность несущего короба 52 становится их конечной точкой сварки. Формирование единственного придающего жесткость наплавного валика в каждом месте является достаточным.

[0042] Фиг. 6 представляет вид, показывающий, второй пример сварной конструкционной детали.

Сварная конструкционная деталь 60, показанная в Фиг. 6, сформирована таким образом, что к передней поверхности трубообразного несущего короба 62, представляющего собой круглую стальную трубу, примыкает один торцевой участок бокового швеллерного сегмента 61 (стального швеллера, имеющего один конец, обработанный сообразно форме трубчатого компонента), и угловой сварной шов выполнен на участке сопряжения только в области, расположенной снаружи поверхности листа бокового швеллерного сегмента 61.

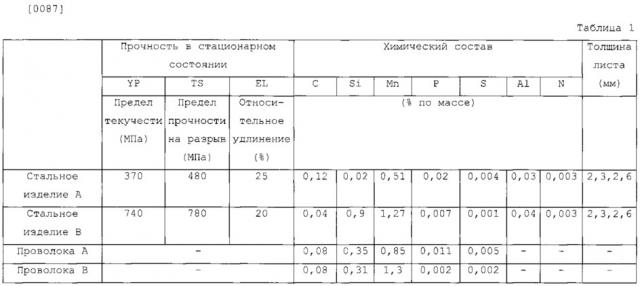

[0043] Как показано в Фиг. 6, когда формируют угловой наплавной валик 63, удлиненный наплавной валик 64 наносят таким образом, что область одного конца участка сопряжения, находящаяся снаружи поверхности листа бокового швеллерного сегмента 61 на участке сопряжения бокового швеллерного сегмента 61 и несущего короба 62, не предусматривается в качестве его начальной точки сварки, но в качестве его начальной точки сварки скорее предполагается положение только на постоянном расстоянии от области вдоль участка сопряжения, нежели в этой области, и тогда угловой наплавной валик 63 формируют непрерывным. Таким же образом угловой наплавной валик 63 наносят так, что область другого конца участка сопряжения не предусматривается в качестве его конечной точки сварки, но в качестве его конечной точки сварки скорее предполагается положение только на постоянном расстоянии от области вдоль участка сопряжения, нежели в этой области, и тогда удлиненный наплавной валик формируют непрерывно.

[0044] Имеются два положения изгиба в угловом наплавном валике 63, сформированном на сварной конструкционной детали 60, подобно угловому наплавному валику 53, показанному в Фиг. 5. Так, здесь придающие жесткость наплавные валики 65А и 65В формируют соответственно так, что положения двух участков изгиба углового наплавного валика 63 становятся их начальной точкой сварки, и передняя поверхность несущего короба 62 становится их конечной точкой сварки. Формирование единственного придающего жесткость наплавного валика в каждом месте является достаточным. Кроме того, угловой наплавной валик 63 имеет область, имеющую такую же кривизну, как у несущего короба 62 (постоянную кривизну свыше 0). В сварной конструкционной детали 60 предполагается, что величина максимального главного напряжения становится большей на участках изгиба, чем в этой области, и здесь в этой области придающий жесткость наплавной валик не формируют.

[0045] Фиг. 7 представляет вид, показывающий третий пример сварной конструкционной детали.

Сварная конструкционная деталь 70, показанная на Фиг. 7, сформирована таким образом, что один торцевой участок трубообразного бокового сегмента 71, представляющего собой круглую стальную трубу, примыкает к одной боковой поверхности (передней поверхности) несущего короба 72, представляющего собой стальную трубу прямоугольного сечения, и участок сопряжения приварен угловым швом только в области, позиционированной снаружи поверхности листа трубообразного бокового сегмента 71.

Как показано в Фиг. 7, начальная точка сварки и конечная точка сварки углового наплавного валика 73 соединены, и в угловом наплавном валике 73 нет (независимых) начального краевого участка и конечного краевого участка.

[0046] Угловой наплавной валик 73, сформированный на сварной конструкционной детали 70, имеет по существу такую же кривизну, как кривизна бокового сегмента 71 (постоянную кривизну свыше 0). Тогда придающий жесткость наплавной валик 74 формируют таким образом, что то место, где сначала возникает усталостная трещина, когда циклическая нагрузка, приложение которой ожидается к сварной конструкционной детали 70, прилагается к сварной конструкционной детали 70, не имеющей сформированного на ней придающего жесткость наплавного валика, становится его начальной точкой сварки, и передняя поверхность несущего короба 72 становится его конечной точкой сварки. Более конкретно, здесь в качестве начальной точки сварки придающего жесткость наплавного валика 74 предусматривается место, находящееся непосредственно напротив стороны, где прилагается нагрузка. Является достаточным формирование единственного придающего жесткость наплавного валика в каждом месте.

[0047] Кроме того, на Фиг. 7, в угловом наплавном валике 73 размещают единственный придающий жесткость наплавной валик 74. Однако, чтобы дополнительно повысить прочность, например, еще по одному придающему жесткость наплавному валику, в целом два, также может быть размещено по обе стороны придающего жесткость наплавного валика 74 на постоянном расстоянии от придающего жесткость наплавного валика 74.

[0048] Фиг. 8 представляет вид, показывающий четвертый пример сварной конструкционной детали.

Сварная конструкционная деталь 80, показанная на Фиг. 8, сформирована таким образом, что один торцевой участок бокового сегмента 81, в котором тонкий стальной лист сформован в виде пустотелого прямоугольного параллелепипеда с открытой верхней поверхностью и открытой нижней поверхностью, примыкает к одной боковой поверхности (передней поверхности) несущего короба 82, представляющего собой стальную трубу прямоугольного сечения, и участок сопряжения приварен угловым швом только в области, позиционированной снаружи поверхности листа бокового сегмента 81.

Как показано на Фиг. 8, начальная точка сварки и конечная точка сварки углового наплавного валика 83 соединены, и в угловом наплавном валике 83 отсутствуют (независимые) начальный краевой участок и конечный краевой участок.

[0049] Имеются четыре участка изгиба углового наплавного валика 83, сформированного на сварной конструкционной детали 80. Здесь предусматривается, что местом, где сначала возни