Система дегидрирования парафиновых углеводородов c3-c5

Иллюстрации

Показать всеИзобретение относится к области нефтехимии, в частности к системе получения олефиновых углеводородов С3-С5 дегидрированием соответствующих парафиновых углеводородов, используемых в дальнейшем для получения основных мономеров синтетических каучуков, а также при производстве полипропилена, метилтретичнобутилового эфира и пр. Система включает реактор и регенератор с установленными по высоте кипящего слоя секционирующими решетками, ниже которых расположены трубчатые распределители соответственно паров сырья и воздуха, состоящие из коллекторов и соединенных с ними попарно расположенных, соосных лучей, снабженных соплами для вытекания газа в кипящий слой. При этом соосные лучи состоят из трубы, центральная часть которой, имеющая в боковой поверхности одно или несколько отверстий для затекания газа из коллектора в лучи, располагается в полости коллектора, а в полости трубы установлена диафрагма с центральным отверстием, разделяющая трубу и отверстия для затекания газа на две равные части, представляющие собой два симметрично расположенные луча. Отверстие в диафрагме имеет диаметр, равный (0,2-0,8) диаметра трубы. Расстояние между распределителями и нижними секционирующими решетками составляет (0,1-0,6) диаметра реактора или регенератора. Изобретение обеспечивает равномерное распределение газовых потоков в системе, повышение выхода целевого продукта - олефинов, а также снижение трудоемкости изготовления системы, и повышение прочности и эрозионной стойкости трубчатых распределителей. 2 з.п. ф-лы, 6 ил.

Реферат

Настоящее изобретение относится к области нефтехимии, в частности к системам получения олефиновых углеводородов С3-С5 дегидрированием соответствующих парафиновых углеводородов, используемых в дальнейшем для получения основных мономеров СК, а также при производстве полипропилена, метилтретичнобутилового эфира и пр.

Известна система дегидрирования парафиновых углеводородов с движущимся крупнозернистым катализатором (Я.Я. Кирнос, О.Б. Литвин «Современные промышленные методы синтеза бутадиена». Аналитические сопоставительные обзоры ЦНИИТЭ Нефтехим, серия «Производство синтетических каучуков», М., 1967, с. 81). Недостатком известной системы является сложность конструкции и невозможность создания систем большой производительности.

Наиболее близкой по технической сущности и достигаемому результату к предлагаемой является система дегидрирования парафиновых углеводородов с кипящим слоем мелкозернистого катализатора, состоящая из реактора и регенератора с установленными по высоте кипящего слоя секционирующими решетками, ниже которых расположены трубчатые распределители соответственно паров сырья и воздуха, состоящие из коллекторов и соединенных с ними попарно расположенных, соосных лучей, снабженных соплами, направленными вниз для вытекания газа в кипящий слой (патент RU 2156161, МПК B01J 8/04, С07С 5/333, опубл. 20.09.2000). К недостаткам указанной системы относится неравномерность распределения газовых потоков по сечению реактора и регенератора и связанные с этим относительно низкие показатели дегидрирования парафиновых углеводородов (выходы олефинов на пропущенное и разложенное сырье) в известной системе. Кроме того, используемые трубчатые распределители трудоемки в изготовлении, не обладают достаточной прочностью и эрозионной стойкостью, имеют повышенное гидравлическое сопротивление.

Задачей настоящего изобретения является увеличение выходов олефинов за счет более равномерного распределения газовых потоков в реакторе и регенераторе, а также снижение гидравлического сопротивления и трудоемкости изготовления, увеличение прочности и эрозийной стойкости трубчатых распределителей.

Для решения указанной задачи предлагается система дегидрирования парафиновых углеводородов С3-С5 в кипящем слое мелкозернистого катализатора, состоящая из реактора и регенератора с установленными по высоте кипящего слоя секционирующими решетками, ниже которых расположены трубчатые распределители соответственно паров сырья и воздуха, состоящие из коллекторов и соединенных с ними попарно расположенных, соосных лучей, снабженных соплами для вытекания газа в кипящий слой, в котором соосные лучи состоят из трубы, центральная часть которой, имеющая в боковой поверхности одно или несколько отверстий для затекания газа из коллектора в лучи, располагается в полости коллектора, а в полости трубы установлена диафрагма с центральным отверстием, разделяющая трубу и отверстия для затекания газа на две равные части, представляющие собой два симметрично расположенные луча. При этом отверстие в диафрагме имеет диаметр, равный (0,2-0,8) диаметра трубы, а расстояние между распределителями и нижними секционирующими решетками составляет (0,1-0,6) диаметра реактора или регенератора. Сопла распределителей могут полностью или частично располагаться в полости лучей или лучей и коллекторов, а также быть направленными вверх или вниз. Сопла распределителей могут иметь входные отверстия с меньшим диаметром, чем выходные.

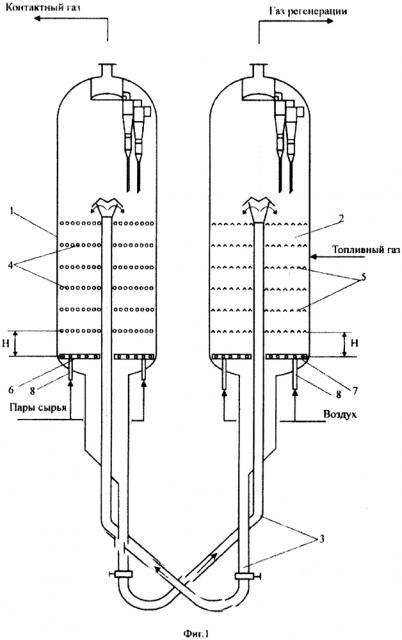

На фиг. 1 изображена система дегидрирования парафиновых углеводородов С3-С5 содержащая реактор 1, регенератор 2, транспортные трубы 3 для циркуляции катализатора между ними. По высоте кипящего слоя в реакторе и регенераторе установлены секционирующие решетки - соответственно 4 и 5. Под секционирующими решетками в нижней части реактора установлен трубчатый распределитель паров сырья 6, а в нижней части регенератора - трубчатый распределитель воздуха 7.

Для секционирования кипящего слоя в реакторе и регенераторе могут быть использованы решетки с отверстиями различной формы, например в виде щелей (см. фиг. 2), изготовленные из уголков - уголковая решетка (а), из труб - трубчатая решетка (б).

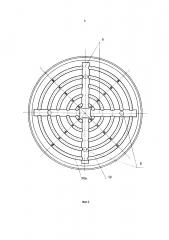

Для распределения паров сырья и воздуха соответственно в реакторе и регенераторе могут быть использованы трубчатые распределители 6, 7 (см. фиг. 3 и 4), состоящие из патрубков 8, соединенных с ними коллекторов 9 и соединенных с коллекторами 9 попарно расположенных, соосных лучей различной конфигурации: изогнутой (например, кольцевой) - 10 и 10а, или прямой - 11 и 11а. На фигурах представлены четырехсекционные распределители, хотя в распределителях может быть и иное количество секций, каждая из которых имеет патрубок ввода паров сырья или воздуха, коллектор с попарно расположенными соосными лучами, снабженными соплами для вытекания газового потока в кипящий слой катализатора. Коллекторы могут иметь круглую, квадратную или иные формы поперечного сечения.

На фиг. 5 показана сборка попарно расположенных соосных лучей 11 и 11а в коллекторе распределителя 9. Труба 12 с закрытыми донышками 13 торцами, центральная часть которой, имеющая в боковой поверхности два отверстия 14, располагается в полости коллектора 9 и образует два симметрично расположенные луча 11 и 11а. В полости трубы 12 установлена диафрагма 16 с центральным отверстием 17, которая делит трубу на две равных части и соответственно отверстия 14 на два одинаковых отверстия 14а и 14б. Лучи и коллекторы снабжены соплами 15 для вытекания газа в кипящий слой. Сопла 15 направлены вверх и частично расположены в полости лучей и коллектора.

На фиг. 6 изображены различные варианты конструкции сопел 15 распределителей сырья и воздуха. В варианте сопла а) канал для истечения газа имеет одинаковое по длине канала круглое поперечное сечение. Сопла в вариантах б) и в) имеют входное дозирующее отверстие 18 и примыкающую к нему расширительную камеру 19 конической или цилиндрической формы с выходным отверстием 20 для гашения скорости струи газа при его выходе в кипящий слой.

Система дегидрирования парафиновых углеводородов С3-С5 (см. фиг. 1) работает следующим образом.

Испаренные парафиновые углеводороды (пары сырья) подаются в реактор 1 через трубчатый распределитель 6, проходят кипящий слой катализатора, секционированный решетками 4. Далее контактный газ дегидрирования подвергается очистке от катализаторной пыли в циклонах и направляется из реактора 1 на выделение целевых продуктов (олефиновых углеводородов). Закоксованный и охлажденный в ходе эндотермической реакции дегидрирования катализатор из низа реактора транспортируется в верхнюю часть регенератора 2, в котором подвергается регенерации и подогреву путем сжигания в кипящем слое топливного газа при подаче в нижнюю его часть воздуха через трубчатый распределитель 7. Пройдя через кипящий слой катализатора, секционированный решетками 5, газы регенерации проходят очистку в циклонах и далее покидают регенератор 2 для дальнейшей очистки их перед сбросом в атмосферу. Регенерированный и подогретый в регенераторе 2 катализатор по транспортным трубам 3 направляется в верхнюю часть реактора 1.

Пары сырья и воздух поступают в трубчатые распределители соответственно реактора и регенератора через патрубки 8, из которых направляются в коллекторы 9 и далее - в лучи 10 и 10а или 11 и 11а (см. фиг. 3 или 4), из которых вытекают в кипящий слой через сопла 15 (см. фиг. 5).

Благодаря соосности и симметричности попарно располагаемых лучей 10 и 10а или 11 и 11а, изготовленных из целиковой трубы, а также равенству площадей отверстий 14а и 14б, газовый поток равномерно распределяется по указанным лучам. Возникновение разности давлений в полостях попарно располагаемых лучей при пульсациях давления кипящего слоя устраняется за счет соединения полостей лучей через центральное отверстие 17 диафрагмы 16, что выравнивает давления в полостях лучей и обеспечивает равномерность истечения газа через попарно располагаемые лучи. При соотношении диаметра отверстия в диафрагме к диаметру трубы больше величины, равной 0,8, влияние диафрагмы на улучшение равномерности распределения газа перестает быть заметным, а при соотношении меньше величины, равной 0,2 - возникает ситуация ухудшения равномерности распределения газа. При величинах расстояния между предполагаемым распределителем и нижней секционирующей решеткой, находящихся за пределами диапазона (0,1-0,6) диаметра реактора или регенератора, влияние распределителя на увеличение равномерности распределения газовых потоков в секционированном кипящем слое практически не ощущается.

Увеличение равномерности распределения газовых потоков в реакторе и регенераторе приводит к увеличению показателей дегидрирования - выходов олефинов на пропущенное и разложенное сырье. При этом уменьшается гидравлическое сопротивление распределителей, особенно при направлении сопел распределителей вверх. Изготовление попарно расположенных лучей из целиковой трубы снижает трудоемкость изготовления распределителей, особенно в части соблюдения требования соосности лучей и их симметричного расположения, а также увеличивает прочность распределителей, работающих в условиях значительных циклических нагрузок при пульсациях кипящего слоя. Изготовление сопел распределителей с входными отверстиями, имеющими диаметр меньший, чем диаметр выходных отверстий, снижает скорость газовых струй и истирание катализатора при выходе струй в кипящий слой, а в совокупности с расположением сопел в полости лучей и коллекторов также и уменьшает эрозию сопел.

Технический результат заключается в увеличении выходов целевого продукта - олефинов, снижении гидравлического сопротивления и трудоемкости изготовления, увеличении прочности и эрозионной стойкости трубчатых распределителей.

1. Система дегидрирования парафиновых углеводородов С3-С5 в кипящем слое мелкозернистого катализатора, состоящая из реактора и регенератора с установленными по высоте кипящего слоя секционирующими решетками, ниже которых расположены трубчатые распределители соответственно паров сырья и воздуха, состоящие из коллекторов и соединенных с ними попарно расположенных, соосных лучей, снабженных соплами для вытекания газа в кипящий слой, отличающаяся тем, что соосные лучи состоят из трубы, центральная часть которой, имеющая в боковой поверхности одно или несколько отверстий для затекания газа из коллектора в лучи, располагается в полости коллектора, а в полости трубы установлена диафрагма с центральным отверстием, разделяющая трубу и отверстия для затекания газа на две равные части, представляющие собой два симметрично расположенные луча, при этом отверстие в диафрагме имеет диаметр, равный (0,2-0,8) диаметра трубы, а расстояние между распределителями и нижними секционирующими решетками составляет (0,1-0,6) диаметра реактора или регенератора.

2. Система дегидрирования парафиновых углеводородов С3-С5 по п. 1, отличающаяся тем, что сопла полностью или частично располагаются в полости лучей или в полости лучей и коллекторов.

3. Система дегидрирования парафиновых углеводородов С3-С5 по п. 1, отличающаяся тем, что сопла имеют входные отверстия с меньшим диаметром, чем выходные.