Однонаправленный армирующий наполнитель и способ получения однонаправленного армирующего наполнителя

Иллюстрации

Показать всеНастоящее изобретение относится к однонаправленному армирующему наполнителю. Техническим результатом является повышение качества и прочности композиционного материала. Технический результат достигается однонаправленным армирующим наполнителем для производства армированных волокном композитных материалов с применением одного из процессов литьевого прессования и вакуумной инфузии. Причем однонаправленный армирующий наполнитель содержит непрерывные однонаправленные ровинги, ориентированные в направлении вдоль полотна армирующего наполнителя и скрепленные друг с другом термопластичным и/или термореактивным связующим. Причем армирующий наполнитель, имеющий верхнюю и нижнюю поверхность, снабжен элементами, облегчающими при пропитке пакета армирующих наполнителей проникновение в армирующий наполнитель смолы в поперечном направлении относительно ориентации однонаправленных ровингов. При этом элементы, облегчающие пропитку, являются единичными моноволокнами, либо пучком из нескольких скрепленных между собой моноволокон, формирующими каналы распределения смолы в поперечном направлении относительно ориентации однонаправленных ровингов. Причем единичные моноволокна, либо пучки из нескольких скрепленных между собой моноволокон, имеют при сжатии соотношение ширины сечения к высоте не более 2 и образуют по обе стороны от себя поперечные каналы распределения, проходящие от одного продольного края однонаправленного армирующего наполнителя до его противоположного продольного края. 6 н. и 16 з.п. ф-лы, 8 ил., 1 табл.

Реферат

Область техники

Настоящее изобретение относится к однонаправленному армирующему наполнителю и способу получения однонаправленного армирующего наполнителя. Однонаправленный армирующий наполнитель согласно настоящему изобретению можно применять во всех областях, где обычно используются армирующие наполнители, и, в первую очередь, в тех случаях, когда для распределения пластмассы в литьевой форме применяется либо вакуумная инфузия, либо литьевое прессование (RTM), а также когда необходимо обеспечить высокое качество и прочность конечного изделия. Однонаправленный армирующий наполнитель согласно настоящему изобретению предназначен, прежде всего, для производства ламинатов, из которых производятся полки лонжеронов для лопастей ветроэнергетических установок, деталей автомобилей, небольших судов, различных силовых деталей конструкций и других подобных деталей удлиненной формы.

Предпосылки создания изобретения

Композитные материалы и ламинаты, в которых используются волокнистые наполнители, например, стеклянные, базальтовые, углеродные и арамидные волокна, а также лен, пенька, джут, кенаф и другие натуральные волокна, применяются в производстве, например, деталей ветроэнергетических установок, автомобилей и небольших судов. При этом производство начинается с получения волокнистого армирующего наполнителя с тканой или вязаной структурой однонаправленной или многоосной ориентации. Наполнитель с такой структурой помещается затем в литьевую форму для производства заготовки или конечного изделия. Разумеется, литьевая форма имеет конфигурацию конечного изделия, зачастую весьма сложную. Поэтому армирующий наполнитель, помещаемый в литьевую форму, нужно подвергать основательному формованию. В литьевую форму обычно укладывают несколько (до десяти) слоев армирующего наполнителя один поверх другого, после чего литьевую форму заполняют термореактивной смолой, например, эпоксидной смолой с отвердителем или ненасыщенной полиэфирной смолой либо винилэфирной смолой, чтобы сформировать изделие из композитного материала, армированного волокнами. В качестве смолы используются также термопластичные полимеры, например, полиамид (PА), циклический полибутилентерефталат (CBT) и т.п. Практика показала, что для производства конечных изделий с высокой механической прочностью желательно использовать однонаправленные армирующие наполнители с поперечной укладкой, скрепляемые путем сшивания, так как их можно оптимально ориентировать с учетом нагрузки. Такие однонаправленные армирующие наполнители получают из ровингов или жгутов, которые обычно называют армирующими волокнами.

Однонаправленные армирующие наполнители формируют обычно из однослойных армирующих ровингов. Структура армирующего наполнителя зависит от требуемого значения поверхностной плотности и номинальной линейной плотности ровингов (которая выражается в тексах). Если требуется высокое значение поверхностной плотности, используют плотный ровинг (например, ровинг из Е-стекла 2400 текс), а если требуется армирующий наполнитель с низким значением массы на единицу площади, его производят из ровинга низкой плотности (например, используют ровинг из Е-стекла 600 текс).

Конечное изделие, т.е. отвержденный ламинат, можно изготовить из нескольких подобных однонаправленных армирующих наполнителей либо путем такой укладки слоев армирующих наполнителей, что в конечном изделии ровинги каждого слоя будут параллельны или некоторые слои будут ориентированы в другом направлении с учетом нагрузок, которым подвергается деталь из ламината, либо путем предварительного производства тканей из нескольких слоев однонаправленного армирующего наполнителя с расположением ровингов соседних слоев под определенным углом с последующим получением конечного изделия из подготовленных таким образом тканей. В зависимости от количества направлений, вдоль которых ориентируются волокна, такие ткани могут называться би-, три-, квадроаксиальными и т.д.

Однонаправленные армирующие наполнители по своей структуре непрочны, так как в них пучки волокон направлены одинаково. Для удобства обработки ровинги однонаправленных армирующих наполнителей необходимо связывать или скреплять между собой приемлемым способом. В известных решениях для этого используются два принципиально разных механических способа.

Один из них заключается в закреплении ровингов с помощью сшивания (например, основовязаного переплетения). При этом сшивающие нити образуют трикотажные петли, которыми армирующие ровинги удерживаются в структуре армирующего наполнителя. Петли формируются с помощью различных вязальных инструментов, например, игл, которые проходят сквозь слой или слои армирующих волокон в соответствии с определенным видом трикотажного переплетения. Сшивающие нити проходят вдоль оси волокон, образуя одно из известных основовязаных переплетений, например, цепочку, трико и т.п. Сшивающая нить обычно, но не обязательно, представляет собой структурно модифицированную или немодифицированную нить, изготовленную из полиэфира или полиэтилентерефталата, обладающую плотностью приблизительно от 34 дтекс до 167 дтекс и содержащую, как правило, несколько десятков волокон, например, 24 или 48 волокон.

Сшитые армирующие наполнители широко применяются и имеют определенные положительные свойства. Во-первых, они обладают хорошей поперечной устойчивостью, если используется такой вид переплетения, в котором проходящие продольно сшивающие нити соединяются со смежными нитями, поскольку сшивающие нити, хотя проходят преимущественно по длине, образуют структуру (например, трико), которая придает однонаправленным ровингам прочность, достаточную для армирующего наполнителя. Во-вторых, если надлежащим образом отрегулированы параметры сшивки, например длина петли, калибр иглы, натяжение нити и другие, то сшитый армирующий наполнитель сохраняет высокую гибкость и способность правильно размещаться в литьевой форме, следуя по ее контуру.

Тем не менее, использование сшивки порождает и некоторые проблемы. Так, например, при сшивке ровинги регулярно изгибаются и несущие нагрузку волокна отклоняются от исходного прямолинейного направления. В некоторых местах ровинги при сшивке сжимаются, что приводит к неравномерному распределению полимера и создает опасность концентрации внутренних напряжений в материале.

Другой механический способ скрепления продольных нитей основы - применение ткацкого переплетения с использованием в определенных местах уточных нитей малой плотности. В качестве уточных нитей используются как простые нити, так и нити с плавящимся покрытием. После переплетения материал подвергают нагреву и охлаждению, в результате чего плавящееся связующее придает армирующему наполнителю значительную прочность. Несмотря на это, ткацкое переплетение теперь не считается предпочтительным способом, так как для такого переплетения армирующие нити должны изгибаться при пересечении с уточными нитями, что приводит к концентрации внутренних напряжений и снижению механических характеристик по сравнению со способом основовязаного переплетения. Исследования показали, что при использовании нитей с плавящимся связующим в процессе отверждения возникают нарушения в отверждаемой полимерной матрице, поэтому такой способ скрепления ровингов более не применяется. Уточные нити, как простые, так и покрытые полимерным связующим, являются, как правило, многоволоконными и при сжатии становятся плоскими.

Еще одним недостатком, который возникает в армирующих наполнителях, создаваемых с применением сшивания и особенно переплетения, является то, что прямые в иных условиях волокна армирующего наполнителя в определенных местах искривляются, образуя изгибы или петли. Петли, создающие концентрацию напряжений и риск образования микротрещин, считаются основной причиной снижения статических и динамических механических характеристик ламинатов. Это в известной степени неожиданно, т.к. главной идеей разработки и внедрения армирующих наполнителей с прошивкой было отсутствие петель, характерных для ткацких переплетений.

Дополнительным недостатком сшитых армирующих наполнителей является их высокая гибкость и явно выраженная склонность к образованию складок и внутренних изгибов, что особенно проявляется при большом количестве слоев армирующего наполнителя, характерном, например, для полок лонжеронов в лопастях ветроэнергетических установок. Зоны, в которых находятся названные выше складки и изгибы, заполняются избыточным количеством полимера. При превышении температуры термообработки в таких зонах может происходить частичное разрушение ламината.

В промышленных целях применялись также химические способы сшивки однонаправленных ровингов с помощью различных термопластичных связующих. Практика показала, что химическая сшивка ровингов приводит к излишней жесткости армирующего наполнителя, которая препятствует его правильному расположению в литьевой форме. Чем сложнее контур литьевой формы, тем труднее уложить по нему относительно жесткий наполнитель. Тем не менее, при тщательном подборе типа связующего, обычно на основе термопластичных полимеров, например, в виде порошка, и его количества можно добиться приемлемых формовочных свойств (в первую очередь, гибкости) армирующего наполнителя. Кроме описанной выше излишней жесткости, химически связанным армирующим наполнителям присущи недостатки, касающиеся проницаемости уложенного в литьевую форму пакета и скорости его пропитки полимером.

Для повышения поперечной прочности однонаправленного армирующего наполнителя предлагалось использовать дополнительную тканую сетку или слой, состоящий из рубленных комплексных нитей, но такой дополнительный слой снижает дражируемость и создает опасность образования пустот, увеличивает вес, толщину и стоимость конечного изделия.

Недостаточная пропитка наполнителя полимером и недостаточная сшивка ровингов армирующего наполнителя объясняется тем, что ровинги на стадии инфузионного формования в некоторых местах слишком сильно прижаты друг к другу. При этом сжатие, возникающее при вакуумной инфузии, приводит к тому, что процесс выхода газа из пустот и заполнения пустот смолой происходит слишком медленно, если для его ускорения не принимаются специальные меры. Так как для успешного формования необходимо хорошее проникновение смолы, его обычно ускоряют, создавая разность давлений при подаче смолы в литьевую форму. Для эффективного распределения смолы в литьевой форме по всем слоям армирующего наполнителя повсеместно применяются многочисленные разновидности методов либо вакуумной инфузии, либо литьевого прессования (RTM), а также вспомогательные средства, например пластиковые сетки для распределения смолы. Иногда, несмотря на все применяемые средства, такие как вакуум или повышенное давление, в армирующем наполнителе остаются небольшие воздушные пустоты, которые значительно снижают прочность ламината. Сказанное выше подтверждает необходимость поиска более эффективных способов удаления газа из пакета армирующих наполнителей и пропитки наполнителя смолой.

Специфические сложности присущи обеим описанным выше структурам, т.е. однонаправленным армирующим наполнителям, сшитым как механическим, так и химическим способом.

Одним из способов улучшения пропитки армирующего наполнителя является создание каналов для быстрого распределения смолы внутри слоев наполнителя. В литературе уже описаны многочисленные способы создания каналов для распределения смолы внутри слоев и между слоями в пакете армирующих наполнителей. Однако выяснилось, что эффективность таких каналов распределения не слишком велика, так как на стадии инфузии под действием вакуума сдвигаются или смещаются находящиеся вблизи канала ровинги армирующего наполнителя, перекрывая каналы и пустоты.

В заявке EP-A1-1491323 описана структура армирующего наполнителя, содержащая однонаправленные армирующие нити и поперечные упрочняющие нити. Упрочняющие нити располагаются с определенными промежутками на слое армирующих нитей. Упрочняющие нити могут содержать термопластичный материал, который при плавлении или размягчении скрепляется с армирующими нитями, благодаря чему армирующий наполнитель получает необходимую поперечную прочность. Продольные дренажные нити для обеспечения достаточного капиллярного дренажа инжектируемой смолы размещаются в слое продольных армирующих нитей параллельно им и друг другу. Дренажные нити располагаются с определенными промежутками в слое армирующих нитей. Дренажные нити могут состоять из стеклянных волокон, покрытых волокнами, обладающими достаточными капиллярными свойствами для дренажа инжектируемой смолы, например волокнами хлопка или целлюлозы. Другой тип дренажных нитей представляют армирующие нити, каждая из которых обвита непрерывным моноволокном. За счет этого формируется спиральный канал распределения смолы. Очевидно, что таким образом каналы распределения ориентированы по армирующему наполнителю в продольном направлении.

С практической точки зрения это означает, что чем больше длина изделия, тем более сложным или по меньшей мере продолжительным будет процесс пропитки конечного изделия полимером. Практически невозможно даже представить себе экономически целесообразный процесс продольной пропитки полки лонжерона для лопасти ветроэнергетической установки, имеющей длину 50 метров или более. Можно, конечно, организовать инжекцию смолы с интервалом 2 метра по всей длине лопасти, но такой процесс будет сложным, длительным и чрезвычайно затратным.

В заявке EP-B1-1667838 описан способ формирования каналов распределения в композитном материале, армированном тканью, за счет множества по существу параллельных коаксиальных групп жгутов, причем каждая такая группа имеет один или более жгутов, причем часть указанных групп содержит два и более жгута. Предполагается, что течение смолы внутри ткани будет обеспечено благодаря тому, что промежутки между жгутами в группах имеют меньший размер, чем промежутки между соседними группами. Таким образом, необходимые каналы распределения образуются промежутками между соседними группами жгутов. По таким каналам смола должна распределяться сквозь ткань преимущественно вдоль жгутов, т.е. по продольной оси изделия.

В то же время понятно, что при увеличении длины конечного изделия появляется такая точка, в которой возможность распределения смолы достигает своего практического предела (глубины пропитки), и для таких изделий необходимо уделить серьезное внимание поиску других решений. Кроме того, опыты показали, что под действием вакуума на стадии инфузии либо каналы распределения перекрываются ближайшими ровингами, либо структура ламината становится волнистой из-за отдельных изгибов армирующих ровингов, вследствие чего снижается механическая прочность.

В патенте US-A-5484642 описан композит, армированный текстильным материалом, предназначенный для производства изделий слоистой структуры методом литья под давлением. Для получения изделия из армированного материала со слоистой структурой в соответствующую литьевую форму укладывают армированный текстильный наполнитель в несколько слоев, затем литьевую форму закрывают и впрыскивают в нее смолу. В качестве текстильного армирующего наполнителя можно использовать тканые и нетканые полотна, включая однонаправленные волокнистые ленты. Поперечную прочность армирующих слоев обеспечивают путем ткацкого или основовязаного переплетения, сшивания либо скрепления поперечными нитями или пучками волокон. Структура по меньшей мере одного из слоев пакета текстильных армирующих наполнителей содержит каналы для распределения смолы при впрыске по меньшей мере в одном определенном направлении. Относительно структуры материала такие каналы могут ориентироваться в продольном и/или в поперечном направлении. Основной идеей названного выше патента US является модификация части армирующих нитей для придания им большей стойкости к сжатию при закрытии литьевой формы и впрыске, что способствует лучшему распределению смолы в ткани. Модификация обычно заключается в дополнительном кручении части армирующих нитей или в обмотке жгутов углеродных волокон многоволоконной полиэфирной нитью. Недостатком такого метода является то, что среди обычных армирующих нитей находится большое количество относительно толстых нитей, которые при подаче давления проявляют свойства, значительно отличающиеся от свойств остальных нитей армирующего наполнителя. В основном это происходит из-за высокой крутки (260 витков на метр), которая влияет на упругость нити под нагрузкой. Кроме того, высокая крутка препятствует пропитке таких нитей смолой или замедляет ее. Часть нитей реагируют на нагрузку особым образом, и структура ламината становится неоднородной. В результате возрастает риск преждевременного разрушения ламината в условиях статической и, в особенности, динамической нагрузки.

Следует обратить внимание на пример 5 из патента US, в котором описано формирование поперечных каналов распределения за счет ткацкого переплетения с использованием в качестве нити утка углеродной нити 3К (3000 волокон), покрытой полиэфирной нитью с круткой 260 витков на метр. Вдоль такой уточной нити образуются спиральные каналы. На основе имеющегося опыта можно предположить, что этим способом достигается хорошее распределение смолы, но крутка 260 витков на метр слишком высока и отрицательно влияет на свойства ламината.

Хорошо известен способ оптимизации процесса пропитки пакета армирующих наполнителей смолой, согласно которому в литьевой форме под пакетом и над ним прокладывается сетка для распределения смолы или другой материал, способствующий течению смолы. Благодаря этому смола быстро распределяется по всей площади верхней и нижней поверхности пакета армирующего наполнителя. Удаление сетки с поверхности ламината по завершении пропитки и термообработки является трудоемкой операцией. Назначение сетки состоит в быстром распределении смолы по всей площади литьевой формы, чтобы она как можно скорее начала пропитывать пакет армирующих наполнителей, проникая в него в перпендикулярном к поверхности направлении. Однако чем толще пакет, тем медленнее он пропитывается смолой. Например, полка лонжерона для лопасти ветроэнергетической установки имеет почти квадратное сечение, и в центр пакета смола проникает с трудом.

Известно, что иногда при использовании однонаправленных армирующих наполнителей, особенно ткацкого переплетения, для повышения поперечной прочности и лучшего распределения смолы принимают дополнительные меры и добавляют поперечные нити. Обычно такие нити покрыты термоплавким клеем или другим термопластичным материалом, а сами они состоят из стеклянных волокон или полиэфира (например, скрученные пучки стеклянных волокон, обычно по 60 и более волокон в пучке, диаметр каждого пучка 10-15 мкм), при типичной линейной плотности с покрытием 100-200 текс. После переплетения термопластичное покрытие нитей подвергают плавлению, и расплав заполняет пустоты между нитями и ровингами, связывая, таким образом, ровинги основы с уточными нитями. Термопластичное покрытие формируется, как правило, из материалов на основе полиамида (PA) или этиленвинилацетата (EVA), температура плавления которых понижается добавкой парафинов или другими приемлемыми способами. Термопластичное покрытие обычно плохо совмещается с инфузионной полимерной матрицей, так как из-за относительно высокого содержания связующего вблизи армирующей нити в ламинате образуются слабые зоны. Стеклянные или полиэфирные волокна с клеем остаются в перпендикулярном положении относительно ровингов, придавая армирующему наполнителю поперечную прочность, необходимую при инфузии и других подобных операциях. Смола фактически не достигает поверхности волокон, поскольку эта поверхность покрыта термопластичным материалом.

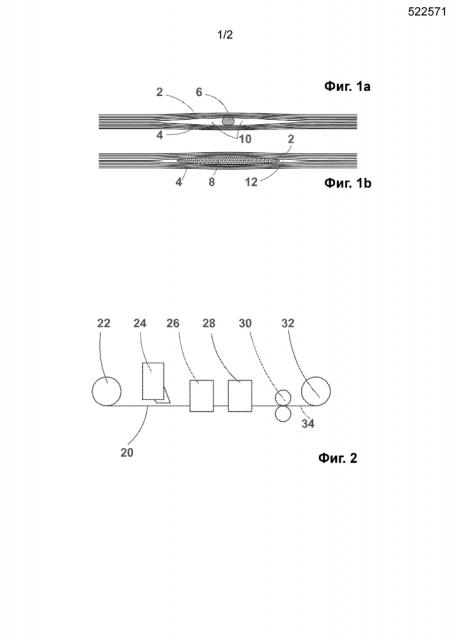

Применение вспомогательных или дополнительных нитей такого типа в однонаправленных армирующих наполнителях неоправданно увеличивает вес материала и, возможно, приводит к местной деформации волокон, что в принципе нежелательно. Кроме того, в армирующих волокнах, направленных под углом, например 90, 60 или 45 градусов, и состоящих обычно из стекла, могут возникать микротрещины, когда на содержащую их однонаправленную структуру действует осевая нагрузка. С таких микротрещин может начинаться развитие более серьезных усталостных трещин, нарушающих прочность конечного изделия. Причиной в данном случае является то, что величина разрушающего удлинения стеклянной нити намного меньше соответствующей величины для матрицы в поперечном направлении. Кроме того, многоволоконные стеклянные нити или ровинги деформируются, когда на них действует под вакуумом сжимающее усилие. Их поперечное сечение становится овальным или даже плоским (см. Фиг. 1b). При использовании многоволоконных нитей отдельные их волокна сдвигаются и поперечное сечение нитей становится овальным или даже плоским. Нити, покрытые термопластичным материалом, при плавлении покрытия на стадии горячего прессования также приобретают плоскую форму в местах пересечения.

В первую очередь были рассмотрены многоволоконные нити, применявшиеся в прототипах для формирования поперечных каналов распределения. Диаметр таких нитей составляет до воздействия давления приблизительно 0,35-0,45 мм. Для проведения испытаний в литьевую форму уложили в два слоя плотностью 1200 г/м2 армирующий наполнитель с поперечными нитями указанного выше диаметра. После вакуумирования и инфузии смолы ламинат был выдержан до отверждения. Испытания показали, что при сжатии слоев армирующего наполнителя под действием вакуума на стадии инфузии поперечное сечение многоволоконных нитей стало овальным или плоским. Испытания также показали, что глубина пропитки армирующего наполнителя либо не изменилась, либо увеличилась лишь незначительно по сравнению с армирующим наполнителем, в котором поперечные нити отсутствовали. Причины этого обсуждаются ниже более подробно.

Можно, конечно, ожидать, что сшивающие нити, идущие поперек основного направления ровингов армирующего наполнителя, будут способствовать образованию поперечных каналов распределения смолы. Однако следует учесть, что в дополнение к описанным выше сложностям, связанным с технологией сшивания, в этом случае проявляется и склонность сшивающих нитей к деформации (сплющиванию) в поперечном сечении.

Армирующие наполнители с уточными нитями, покрытыми термоплавким клеем, появились на рынке приблизительно 20 лет назад, но их испытания на прочность как при статической нагрузке, так и при растяжении не дали успешных результатов. Кроме того, формовочные свойства таких армирующих наполнителей неудовлетворительны. Их практически невозможно использовать при изготовлении полок лонжеронов для лопастей ветроэнергетических установок, так как армирующие наполнители такого типа не способны принимать необходимую двояковогнутую форму.

Во вторую очередь были рассмотрены армирующие наполнители с поперечными стекловолоконными нитями, имеющими термопластичное покрытие. В таких армирующих наполнителях диаметр нити с покрытием составлял около 0,30-0,35 мм, а диаметр самой нити после прессования и расплавления или удаления покрытия (т.е. фактически толщина нити в направлении оси Z) составлял 0,04-0,06 мм. Отличие нитей с термопластичным покрытием от нитей, не имеющих покрытия, например сшивающих нитей, состоит в том, что в процессе размягчения (плавления) покрытия и скрепления нитей с ровингами армирующего наполнителя форма нитей изменяется в точках контакта с образованием местных препятствий для распределения (при сжатии уменьшается толщина нитей в направлении оси Z). Другими словами, в тех местах, где покрытая нить не подвергается сжатию, ее диаметр остается неизменным, а в тех точках, где происходит сжатие, диаметр (толщина) нити уменьшается до величины, которая может быть даже меньше, чем исходный диаметр нити без покрытия, так как сама нить сплющивается при сжатии. При использовании нитей с покрытием возникает еще одна проблема. Она связана с повышенной жесткостью и относительно большой толщиной таких нитей, вследствие чего в некоторых точках резко изменяется ориентация ровингов; изгибы ровингов порождают сложности, которые описаны выше и которые будут обсуждаться ниже в этом параграфе. При использовании нитей с покрытием возникает также проблема, связанная с полимерным материалом покрытия. Как правило, этот полимер несовместим с полимером матрицы и, следовательно, является инородным включением, ухудшающим механические свойства ламината. Рассмотрим теперь ламинат, сформированный из слоев армирующего наполнителя, скрепленных между собой для повышения прочности поперечными стеклянными нитями с покрытием. Исследования показали, что глубина пропитки пакетов армирующих наполнителей является приемлемой. Тем не менее, испытания на усталостную прочность ламината с поперечными стекловолоконными нитями, диаметр (толщина) которых изменяется от приблизительно 0,35 мм до приблизительно 0,04 мм, показали, что микротрещины появляются вскоре после начала испытания при двухосном растяжении. Тщательное изучение ламината и, в первую очередь, микротрещин показало, что микротрещины находятся в точках пересечения ровингов армирующего наполнителя и поперечных нитей, имеющих полимерное покрытие. Не подлежит сомнению, что причиной образования микротрещин является изгиб ровинга из-за слишком большого диаметра поперечной нити. Кроме того, нити с термоплавким покрытием при нагревании подвергаются сжатию, в результате которого сплющивается даже основа нити с образованием плоских участков. Из-за этого сокращается поперечное сечение каналов и возникает сопротивление распределению смолы на стадии инфузии.

Таким образом, оба способа, применяемых для сохранения формы и структуры однонаправленного армирующего наполнителя, имеют свои недостатки. Недостатки сшивки связаны с натяжением, которое при сшивке неизбежно, так как оно необходимо для закрепления петель вокруг одного или более ровингов. Избавиться от такого фундаментального недостатка чрезвычайно сложно. По-видимому, сохранение структуры ровингов с помощью термопластичного связующего является более перспективным способом формирования армирующих наполнителей, особенно в тех случаях, когда требуется оптимизация усталостных характеристик. В силу вышесказанного необходимо искать новые способы повышения проницаемости армирующего наполнителя для смолы.

Отправной точкой дальнейшей оптимизации однонаправленного армирующего наполнителя является такая структура, в которой вопросы стабильности при технологической обработке и проницаемости решаются без ущерба для прочностных и, в первую очередь, усталостных характеристик. Повышение прочностных и усталостных характеристик ламинатов, производимых на основе таких армирующих наполнителей, требует отказа от стабилизации наполнителя с помощью волокон и нитей, проходящих сквозь него в поперечном направлении. Однако при этом затрудняются последующие стадии технологического процесса. Например, при изготовлении лопасти ветроэнергетической установки, армирующие наполнители, часто тяжелые, укладывают в литьевую форму один поверх другого в 50-60 слоев длиной в несколько метров, часто 50-60 метров, а иногда и более. Поперечная прочность необходима, чтобы рабочий, укладывающий армирующие наполнители в литьевую форму, мог точно выровнять каждое полотно в поперечном направлении. Это невозможно, если полотна не имеют достаточной прочности на поперечное растяжение. Непрерывные каналы распределения, проходящие в продольном направлении от одного до другого конца полотна армирующего наполнителя, как описано в заявке EP-B1-1667838, представляют собой линии пониженной прочности, по которым полотно легко разрывается на две или более части, т.е. на продольные полосы.

Практика показала, что в однонаправленных армирующих наполнителях, применяемых в настоящее время, наблюдается несколько проблемных зон:

- однонаправленные армирующие наполнители в своей основной форме с порошковым наполнителем имеют очень ограниченную проницаемость для смолы, особенно в поперечном направлении, вследствие чего из них чрезвычайно трудно изготовить длинномерные детали;

- если проницаемость для смолы улучшают с помощью продольных каналов распределения, армирующий наполнитель теряет поперечную прочность;

- сшивание и использование поперечных нитей с покрытием вызывают изгиб ровингов, в результате которого возрастает вероятность образования микротрещин и ухудшения механических характеристик;

- для сшитых армирующих наполнителей характерна высокая вероятность образования складок или изгибов с малым радиусом кривизны при укладке толстых полотен в литьевой форме. В складках могут возникать зоны повышенного тепловыделения, в которых материал подвергается значительному разрушению;

- толстые скрученные многоволоконные нити, протянутые в поперечном направлении для создания каналов распределения смолы, проходят между ровингами и создают между ними большие промежутки, в которых высока вероятность образования микротрещин, а при вакуумном прессовании многоволоконные нити сжимаются с уменьшением эффективного диаметра (толщины в направлении оси Z) и создают препятствия для распределения смолы;

- между волокнами однонаправленных ровингов остаются газовые карманы, в которые не проникает смола даже при вакуумной инфузии и которые способны в еще большей степени снизить прочность конечного изделия; и

- термопластичное покрытие и термоплавкий клей плохо совмещаются, по меньшей мере в некоторых местах, со смолами, используемыми для инфузии.

Определения

Следующие определения приведены для пояснения некоторых терминов, часто используемых в техническом описании и в формуле настоящего изобретения. Данные пояснения предназначены для облегчения понимания, но не для ограничения области настоящего изобретения.

Поверхностная плотность - вес (масса) единицы площади одного слоя сухой армирующей ткани.

Связующее - полимерный материал, применяемый в виде порошка, пленки или жидкости. Связующие могут состоять из отдельных полимеров или их смеси. Их физические и химические свойства характеризуются рядом показателей, таких как жесткость, температура плавления, полимерная структура, температура стеклования и т.д. Связующие применяются для скрепления структур волокон, формирования сеток и, в конечном счете, армирующего наполнителя. Для этих целей пригодны термопластичные эпоксидные продукты, сополимеры полиэфиров, бисфенольные полиэфирные смолы и их смеси, а также многие другие продукты.

Ткань - гибкое полотно, состоящее из переплетения натуральных или искусственных волокон, часто называемых нитями. Ткани изготавливают путем ткацкого переплетения, трикотажного переплетения, вязания крючком, вязания узлом, иглопробивания или прессования волокон (сукно).

Ламинат - материал, получаемый путем пропитки одного или более слоев армирующего наполнителя смесью соответствующей смолы с отвердителем с последующим отверждением в результате либо химической реакции, либо охлаждения. Ламинат представляет собой структуру, состоящую из полимерной матрицы и армирующих волокон, например, стеклянных, углеродных, арамидных и т.п. Матрица может состоять из термореактивных полимеров (эпоксидной смолы, полиэфира, винилового эфира) или из термопластичных полимеров. Армирующее стекловолокно используется в корпусах небольших судов, в деталях автомобилей, в лопастях ветроэнергетических установок и т.д.

Матрица - материал, связывающий армирующие наполнители для получения композитного материала. В качестве матрицы композитных материалов используются полимеры специального состава, такие как термореактивные эпоксидные смолы, винилэфирные смолы, ненасыщенные полиэфиры и фенолформальдегидные смолы, а также термопластичные полимеры (см. «Полимер») и многие другие.

Моноволокно - нить, состоящая из одного непрерывного волокна, полученного, как правило, из синтетического материала, например, полиамида (нейлон), полиэтилентерефталата, полипропилена, полибутилентерефталата и т.п.

Многоволоконная нить - нить, состоящая из множества непрерывных волокон, обычно синтетических, например, полиамида (нейлон), полиэтилентерефталата, полипропилена, полибутилентерефталата и т.п. В контексте настоящего изобретения под многоволоконной нитью понимается скрученный или нескрученный пучок волокон, не связанных между собой, который, если не подвергнут высокой крутке, может под действием сжатия смещаться в боковом направлении.

Полимер - в общем случае к числу полимеров относятся, например, гомополимеры и сополимеры, например, блок-сополимеры, привитые, статистические и чередующиеся сополимеры, тройные сополимеры и т.д., а также их смеси и модификации. Кроме того, если не оговариваются особые ограничения, термин «полимер» включает все возможные геометрические конфигурации материала. К таким конфигурациям относятся, например, полимеры изотактического, синдиотактического и нерегулярного строения.

Армирующий наполнитель - сеть, содержащая армирующие волокна, в которой волокна скрепляются с помощью специальных средств. Армирующие наполнители производят в виде непрерывных сеток. Известно несколько способов производства армирующих наполнителей однонаправленной, многоаксиальной и случайной ориентации, в том числе такие текстильные технологии, как ткацкое переплетение, вязание, плетение, сшивание, а также способы с использованием специальных связующих.

Армирующие волокна - волокна, входящие, наряду с полимерной матрицей, в состав композитных материалов. Для этой цели обычно используются искусственные волокна, например, стеклянные (со всеми модификациями), углеродные (со всеми модификациями) или арамидные, как прерывные, так и непрерывные. Используются также самые разнообразные натуральные волокна, например, сизаль, лен, джут, кокосовое волокно, кенаф, пенька или базальт и многие другие.

Литьевое прессование (RTM) - технологический процесс получения изделий из армированных композитных материалов в литьевой форме, состоящей из двух смыкающихся частей, в которую смола подается, как правило, с низкой вязкостью под низким или высоким давлением, причем в форму, как правило, помещают подготовленный сухой армирующий материал. В литьевую форму закачивают смолу и получают деталь из композита с армирующим материалом.

Ровинг - длинный узкий пучок нескрученных непрерывных волокон, в частности стеклянных волокон. Ровинг, в контексте настоящего изобретения, является синонимом термина «жгут». Кроме стеклянных волокон применяются также углеродные, базальтовые и арамидные, а также другие непрерывные искусственные волокна.

Группа ровингов или группа жгутов - один или более жгутов или ровингов, непосредственно прилегающих друг к другу.

Сшивающие нити - нити, сформированные из 24 или 48 индивидуальных волокон, изготовленных из структурно-модифицированного полиэфира. Как правило, для производства однонаправленных армирующих наполнителей используются сшивающие нити с линейной плотностью 76 или 110 дтекс. Индивидуальные волокна имеют диаметр, как правило, от 5 до 10 мкм.

Число текс - единица измерения линейной плотности нитей, масса 1000 метров нити в граммах. Текс используют для обозначения линейной плотности в Канаде и континентальной Европе, а в США и Великобритании чаще используют денье (массовый номер волокна). Обозначение единицы - текс. В отношении искусственных волокон чаще применяется децитекс (обозначение - дтекс), т.е. масса 10 000 метров нити в граммах.

Текстиль - общее наименование различных изделий из волокон и нитей, в том числе полотен, сеток, тканей и матов, состоящих из одного или более слоев, сформированных из однонаправленн