Автоматизированные операции горной машины

Иллюстрации

Показать всеВарианты осуществления настоящего изобретения относятся к автоматизированным операциям горных машин, таких как горные машины разработки твердых горных пород непрерывного действия. Способы и система автоматического управления горной проходческой машиной непрерывного действия. Один способ включает в себя автоматическое управление по меньшей мере одним исполнительным механизмом для установки платформы, несущей врубовую головку, в заданное положение для пуска, автоматическое управление по меньшей мере одним исполнительным механизмом для выдвижения платформы к разрабатываемому забою до входа врубовой головки в контакт с разрабатываемым забоем и превышения по меньшей мере одним индикатором физической силы, действующей между врубовой головкой и разрабатываемым забоем, заданного значения, и автоматическое сохранение по меньшей мере одной координаты разрабатываемого забоя на машиночитаемом носителе, причем по меньшей мере одна координата основана на параметре по меньшей мере одного исполнительного механизма, когда индикатор превышает заданное значение. Технический результат заключается в повышении безопасности и производительности работ. 12 н. и 110 з.п. ф-лы, 26 ил.

Реферат

Настоящая заявка испрашивает приоритет по временным патентным заявкам U.S. Provisional Patent Application No. 61/514,542, зарегистрирована 3 августа 2011 г., U.S. Provisional Patent Application No. 61/514,543, зарегистрирована 3 августа 2011 г., и U.S. Provisional Patent Application No. 61/514,566, зарегистрирована 3 августа 2011 г., полностью включены в данный документ в виде ссылки. В настоящую заявку также полностью включены в виде ссылки безусловные патентные заявки U.S. Non-Provisional Patent Application No. 13/566,462, зарегистрирована 3 августа 2012 г. под названием " MATERIAL HANDLING SYSTEM FOR MINING MACHINE " и U.S. Non-Provisional Patent Application No. 13/566,150, зарегистрирована 3 августа 2012 г. под названием "STABILIZATION SYSTEM FOR MINING MACHINE".

Варианты осуществления настоящего изобретения относятся к автоматизированным операциям горных машин, таких как горные машины разработки твердых горных пород непрерывного действия.

Традиционно, выемка твердой горной породы проводится с помощью взрывной или механической выемки. Взрывная выемка включает в себя бурение серии шпуров в горную породу, подлежащую выемке, и заряжание шпуров взрывчатым веществом (ВВ). ВВ затем подрывают в последовательности, разработанной для отбойки требуемого объема горной породы. Отбитую породу затем удаляют с помощью подходящего погрузочного и транспортного оборудования. Стремительная отбойка горной породы не позволяет автоматизировать взрывной способ и, как следствие, делает способ неэффективным и непрогнозируемым.

При механической выемке исключается использование ВВ и применяется технология с режущим элементом в виде головки с дисковыми шарошками для резания горной породы для выемки. Режущий элемент в виде головки с дисковыми шарошками, вместе с тем, требует приложения очень больших сил для разрушения и дробления горной породы, выемку которой проводят. Например, средняя сила, требуемая на резце составляет около 50 тонн, и обычные пиковые силы, испытываемые каждым резцом часто составляют более 100 тонн. С учетом данных требуемых сил, обычно располагают многочисленные резцы (например, 50 режущих элементов) в группе поперек горной породы с небольшими интервалами с параллельными траекториями движения. Данные группы резцов могут весить до 800 тонн или больше и часто требуют электрической мощности порядка тысяч киловатт. По существу, применение данного механического оборудования может являться экономически оправданным только в больших проектах, таких как строительство тоннелей подачи воды и тоннелей гидроэлектростанций.

Горные машины с вибрационными дисковыми резцами (часто именуются проходческими комбайнами непрерывного действия для твердой горной породы) снимает многие проблемы, относящиеся к машинам с врубовыми головками с дисковыми шарошками. В горных машинах с вибрационными дисковыми резцами используются дисковые режущие элементы с эксцентричным приводом для резания породы. Вследствие вибрационной работы дисковых режущих элементов, горные машины с вибрационными дисковыми резцами требуют уменьшенной силы для отбойки породы, чем машины с врубовыми головками с дисковыми шарошками. Соответственно, горные машины с вибрационными дисковыми резцами более эффективны в работе, чем машины с врубовыми головками с дисковыми шарошками. Горные машины с вибрационными дисковыми резцами, вместе с тем, имеют много проблем, связанных с безопасностью оператора и низкой производительностью работы. В частности, для ручного управления машиной часто требуется нахождение оператора вблизи машины для наблюдения за ее работой.

Варианты осуществления изобретения поэтому создают способы и системы для автоматического управления горной проходческой машиной непрерывного действия. Один способ включает в себя автоматическое управление по меньшей мере одним исполнительным механизмом для установки платформы, несущей врубовую головку, в заданное положение для пуска и автоматическое управление по меньшей мере одним исполнительным механизмом для выдвижения платформы к разрабатываемому забою до входа врубовой головки в контакт с разрабатываемым забоем и превышения заданного значения по меньшей мере одним индикатором физической силы, действующей между врубовой головкой и разрабатываемым забоем. Способ также включает в себя автоматическое сохранение по меньшей мере одной координаты разрабатываемого забоя на машиночитаемом носителе, причем по меньшей мере одна координата основана на параметре по меньшей мере одного исполнительного механизма, когда индикатор превышает заданное значение.

Одна система включает в себя платформу, несущую врубовую головку, по меньшей мере один исполнительный механизм для линейного перемещения платформы, и систему управления, выполненную с возможностью проведения автоматизированной операции обнаружения разрабатываемого забоя, не требуя взаимодействия с ручным управлением. Система управления выполняет автоматизированную операцию обнаружения разрабатываемого забоя посредством (I) управления по меньшей мере одним исполнительным механизмом для установки платформы в заданное положение для пуска, (II) управления по меньшей мере одним исполнительным механизмом для выдвижения платформы к разрабатываемому забою до входа врубовой головки в контакт с разрабатываемым забоем, и превышения заданного значения по меньшей мере одним индикатором физической силы, действующей между врубовой головкой и разрабатываемым забоем, и (III) сохранения по меньшей мере одной координаты разрабатываемого забоя на машиночитаемом носителе, причем по меньшей мере одна координата основана на параметре по меньшей мере одного исполнительного механизма, когда индикатор превышает заданное значение.

Другая система включает в себя платформу и рычаг, соединенный с платформой и включающий в себя врубовую головку. Система также включает в себя первый исполнительный механизм, выполненный с возможностью линейного перемещения платформы, второй исполнительный механизм, выполненный с возможностью горизонтального поворота рычага, и третий исполнительный механизм, выполненный с возможностью отклонения рычага от вертикали. В дополнение система включает в себя систему управления, выполненную с возможностью (I) автоматического управления первым исполнительным механизмом для установки платформы в заданное положение выдвижения для пуска, (II) автоматического управления вторым исполнительным механизмом для установки рычага в заданное положение поворота для пуска, (III) автоматического управления третьим исполнительным механизмом для установки рычага в заданное положение наклона для пуска, и (IV) автоматического управления первым исполнительным механизмом для перемещения платформы из заданного положения для пуска к разрабатываемому забою до входа врубовой головки в контакт с разрабатываемым забоем и нагнетания в первом исполнительном механизме давления до заданного значения. Система управления также выполнена с возможностью (V) автоматического сохранения первой координаты разрабатываемого забоя на основе положения первого исполнительного механизма, когда давление в первом исполнительном механизме нагнетается до заданного значения, (VI) автоматического сохранения второй координаты разрабатываемого забоя на основе положения второго исполнительного механизма, когда давление в первом исполнительном механизме нагнетается до заданного значения, и (VII) автоматического сохранения третьей координаты разрабатываемого забоя на основе положения третьего исполнительного механизма, когда давление в первом исполнительном механизме нагнетается до заданного значения.

Другой способ включает в себя выборку из памяти по меньшей мере одной координаты разрабатываемого забоя, сохраненной на машиночитаемом носителе, автоматическое управление по меньшей мере одним исполнительным механизмом для установки платформы на заданном для пуска расстоянии от по меньшей мере одной координаты, причем платформа несет врубовую головку, и автоматическое управление по меньшей мере одним исполнительным механизмом для выдвижения платформы к разрабатываемому забою и за по меньшей мере одну координату на заданную глубину вруба для выполнения разработки забоя с помощью врубовой головки.

Еще одна система включает в себя платформу, несущую врубовую головку, по меньшей мере один исполнительный механизм, выполненный с возможностью линейного перемещения платформы, и систему управления, выполненную с возможностью проведения автоматизированной операции резания без взаимодействия с ручным управлением. Система управления выполняет автоматизированную операцию резания посредством (I) выборки из памяти по меньшей мере одной координаты разрабатываемого забоя, сохраненной на машиночитаемом носителе, (II) управления по меньшей мере одним исполнительным механизмом для установки платформы на заданном расстоянии от по меньшей мере одной координаты, и (III) управления по меньшей мере одним исполнительным механизмом для выдвижения платформы к разрабатываемому забою и за по меньшей мере одну координату на заданную глубину вруба для разработки забоя с помощью врубовой головки.

Еще одна система включает в себя платформу и рычаг, соединенный с платформой и включающий в себя врубовую головку. Система также включает в себя первый исполнительный механизм, выполненный с возможностью линейного перемещения платформы, второй исполнительный механизм, выполненный с возможностью горизонтального поворота рычага, и третий исполнительный механизм, выполненный с возможностью отклонения рычага от вертикали. В дополнение, система включает в себя систему управления, выполненную с возможностью (I) выборки из памяти первой координаты разрабатываемого забоя и второй координаты разрабатываемого забоя, сохраненной на машиночитаемом носителе, (II) автоматического управления первым исполнительным механизмом для установки платформы на заданном для пуска расстоянии от первой координаты, (III) автоматического управления вторым исполнительным механизмом для установки рычага в заданное положение резания, и (IV) автоматического управления третьим исполнительным механизмом для установки рычага в нужное положение на основе второй координаты. Система управления также выполнена с возможностью (V) автоматического управления первым исполнительным механизмом для выдвижения платформы к разрабатываемому забою и за первую координату на заданную глубину вруба, (VI) автоматического управления вторым исполнительным механизмом для поворота рычага на максимальный угол для вруба в забой с помощью врубовой головки, и (VII) автоматического обновления первой координаты на основе заданной глубины вруба.

Другой способ включает в себя выборку из памяти по меньшей мере одной координаты разрабатываемого забоя, сохраненной на машиночитаемом носителе, автоматическое управление первым исполнительным механизмом для установки платформы с заданным зазором от по меньшей мере одной координаты, причем платформа несет врубовую головку, и автоматическое управление вторым исполнительным механизмом для установки рычага в положение для перемещения по выработке после установки в требуемое положение платформы с заданным зазором от по меньшей мере одной координаты, причем рычаг соединяется с платформой и включает в себя врубовую головку.

Дополнительно система включает в себя платформу, рычаг, соединенный с платформой и включающий в себя врубовую головку, первый исполнительный механизм, выполненный с возможностью линейного перемещения платформы, и второй исполнительный механизм, выполненный с возможностью горизонтального поворота рычага. Система также включает в себя систему управления, выполненную с возможностью проведения автоматизированной операции по подготовке перемещения по выработке, не требуя взаимодействия с ручным управлением. Система управления выполняет автоматизированную подготовку к перемещению по выработке, управляя посредством (I) выборки из памяти по меньшей мере одной координаты разрабатываемого забоя, сохраненной на машиночитаемом носителе, (II) управления первым исполнительным механизмом для установки платформы с заданным зазором от по меньшей мере одной координаты, и (II) управления вторым исполнительным механизмом для поворота рычага в заданное положение для перемещения по выработке после установки в требуемое положение платформы с заданным зазором от по меньшей мере одной координаты.

Еще одна система включает в себя платформу, рычаг, соединенный с платформой и включающий в себя врубовую головку, первый исполнительный механизм, выполненный с возможностью линейного перемещения платформы, и второй исполнительный механизм, выполненный с возможностью горизонтального поворота рычага. Система также включает в себя систему управления, выполненную с возможностью (I) автоматической выборки из памяти по меньшей мере одной координаты разрабатываемого забоя, (II) автоматического управления первым исполнительным механизмом для установки платформы на заданном расстоянии от по меньшей мере одной координаты, и (III) автоматического управления вторым исполнительным механизмом поворота рычага в положение для перемещения по выработке после установки в требуемое положение платформы на заданном расстоянии от по меньшей мере одной координаты. Система управления также выполнена с возможностью (IV) автоматического управления первым исполнительным механизмом для установки платформы в заданное для резания положение после поворота рычага в положение для перемещения по выработке, и (V) перемещения по выработке машины после установки платформы в положение резания.

Еще один способ включает в себя выполнение автоматизированной операции резания, не требующей взаимодействия с ручным управлением с использованием врубовой головки на рычаге, соединенном поворотном шарниром подвижной платформой, и остановку автоматизированной операции резания, не требующей взаимодействия с ручным управлением. Остановка автоматизированной операции резания включает в себя (I) остановку по меньшей мере одного двигателя, приводящего в действие врубовую головку, (II) управления первым исполнительным механизмом для отвода платформы от разрабатываемого забоя на заданное расстояние, и (III) управление вторым исполнительным механизмом для поворота рычага в заданное положение для перемещения по выработке.

Другая система включает в себя платформу, рычаг, соединенный с платформой и включающий в себя врубовую головку, первый исполнительный механизм, выполненный с возможностью линейного перемещения платформы, и второй исполнительный механизм, выполненный с возможностью горизонтального поворота рычага. Система также включает в себя систему управления, выполненную с возможностью проведения автоматизированной операции резания, не требуя взаимодействия с ручным управлением и остановки автоматизированной операции резания, не требующей взаимодействия с ручным управлением. Система управления останавливает автоматизированную операцию резания посредством (I) остановки по меньшей мере одного двигателя, приводящего в действие врубовую головку, (II) управления первым исполнительным механизмом для отвода платформы от разрабатываемого забоя на заданное расстояние, и (III) управления вторым исполнительным механизмом для поворота рычага в заданное положение для перемещения по выработке.

Еще одна система включает в себя платформу, рычаг, соединенный с платформой и включающий в себя врубовую головку, первый исполнительный механизм, выполненный с возможностью линейного перемещения платформы, и второй исполнительный механизм, выполненный с возможностью горизонтального поворота рычага. Система управления также включает в себя систему управления, выполненную с возможностью приема команды на остановку работы из блока дистанционного управления, когда насос работает, и выполнения автоматизированной операции остановки работы в ответ на команду, не требуя взаимодействия с ручным управлением. Система управления выполняет автоматизированную операцию остановки работы посредством (I) управления первым исполнительным механизмом для установки платформы в выдвинутое положение для резания, (II) управления вторым исполнительным механизмом для поворота рычага в положение поворота для резания после установки платформы в выдвинутое положение для резания, и (III) остановки насоса после установки рычага в положение поворота для резания.

Сущность изобретения поясняется на чертежах, где:

На фиг.1 показана горная машина проходки твердых горных пород непрерывного действия.

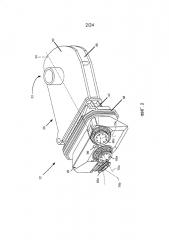

На фиг.2 показано в изометрии врубовое устройство горной машины фиг.1.

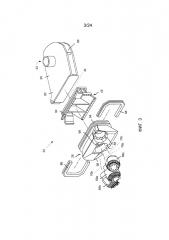

На фиг.3 показано в изометрии разобранное врубовое устройство фиг.2.

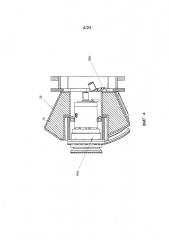

На фиг.4 показана часть сечения врубовой головки врубового устройства фиг.2 по оси 34 фиг.2.

На фиг.5 схематично показана часть вида сверху горной машины фиг.1.

На фиг.6 показан в изометрии поворотное устройство для установки рычага горной машины фиг.1.

На фиг.7 показано сечение поворотного устройства и рычага фиг.6.

На фиг.8 схематично показана система управления горной машины на фиг.1.

На фиг.9a-c схематично показан по меньшей мере один контроллер системы управления фиг.8.

На фиг.10a-b показаны блок-схемы последовательности автоматизированных операций по подготовке к перемещению в выработке, выполняемой с помощью системы управления фиг.8.

На фиг.11a-c показаны блок-схемы последовательности автоматизированных операций обнаружения разрабатываемого забоя выполняемой с помощью системы управления фиг.8.

На фиг.12a-g показаны блок-схемы последовательности автоматизированных операций резания, выполняемой с помощью системы управления фиг.8.

На фиг.13 показана блок-схема последовательности автоматизированных операций остановки резания, выполняемой с помощью системы управления фиг.8.

На фиг.14a-b показаны блок-схемы последовательности автоматизированных операций остановки работы, выполняемой с помощью системы управления фиг.8.

Для подробного рассмотрения любых вариантов осуществления изобретения следует понимать, что изобретение не ограничено применениям конструкций и устройств следующего описания или прилагаемых чертежей. Изобретение подходит для других вариантов осуществления и реализации на практике различными способами. Также способы, операции и последовательности, описанные в данном документе, могут выполняться в различном порядке. Поэтому, если иное не указано в данном документе, не требуется строгого следования порядку, в котором элементы, этапы или ограничения представлены в подробном описании или формуле изобретения настоящей заявки. Также, если иное не указано в данном документе, способ и этапы способа, описанные в данном документе можно комбинировать, объединяя или разделяя этапы уменьшая или увеличивая их число.

Также, следует понимать, что фразеология и терминология используются в данном документе для описания и не должны считаться ограничивающими. Использование терминов "включающий в себя", "содержащий" или "имеющий" и их вариаций в данном документе охватывает перечисленные за ними позиции и их эквиваленты, а также дополнительные позиции. Термины "установленный", "соединенный" и "спаренный" используются в широком смысле и охватывают как прямые, так и непрямые установку, соединение и спаривание. Дополнительно, "соединенный" и "спаренный" не ограничиваются физическими или механическими соединением или спариванием и могут включать в себя электрическое или гидравлическое соединение или спаривание, прямое или непрямое. Также электронную связь и оповещение можно выполнять с использованием любых известных средств, включающих в себя прямые соединения, беспроводные соединения и т.д.

Следует также отметить, что множество устройств на основе агрегатного и программного обеспечения, а также множество различных конструктивных компонентов можно использовать для реализации изобретения. Кроме того, должно быть понятно, что варианты осуществления изобретения могут включать в себя агрегатное обеспечение, программное обеспечение и электронные компоненты или модули, которые для рассмотрения можно показывать и описывать, как если большинство компонентов реализуются только в агрегатном обеспечении. Вместе с тем, специалист в данной области техники на основе прочтения данного подробного описания должен понимать, что по меньшей мере в одном варианте осуществления основанные на электронике аспекты изобретения можно реализовать в программном обеспечении (например, сохраняемом на несъемном машиночитаемом носителе) выполняемом одним или несколькими процессорами. При этом, следует отметить, что множество устройств на основе агрегатного и программного обеспечения, а также множество различных конструктивных компонентов можно использовать для реализации изобретения. Кроме того, и как описано ниже, конкретные механические конфигурации показаны на чертежах в качестве примеров вариантов осуществления изобретения и возможны другие альтернативные механические конфигурации. Например, "контроллеры", представленные в описании, могут включать в себя стандартные компоненты обработки данных, такие как один или несколько процессоров, один или несколько модулей машиночитаемых носителей, один или несколько интерфейсов ввода/вывода данных и различных соединений (например, системную шину), соединяющую компоненты.

На фиг.1 показана горная машина 10 непрерывного действия. Машина 10 включает в себя корпус или раму 12, врубовое устройство 22 прикрепленное поворотным шарниром к раме 12, и пару гусениц 24 для перемещения машины 10. Машина 10 имеет продольную ось 25 параллельную направлению перемещения машины 10. Каждая гусеница 24 имеет привод от двигателя (например, гидравлического двигателя) для перемещения по выработке горной машины 10, и двигатели управляются и синхронизируются для обеспечения хода вперед, назад, стоянки и выполнения поворотов. В некоторых вариантах осуществления горная машина 10 также включает в себя систему стабилизации 26, помогающую стабилизировать и установить (например, горизонтировать) горную машину 10 во время работы.

Как показано на фиг.2 и 3, врубовое устройство 22 включает в себя врубовую головку 26, рычаг или стрелу 30 имеющую продольную ось 34, и кронштейн 42 для прикрепления врубовой головки 26 к рычагу 30. Рычаг 30 поворачивается на поворотной оси 44 впереди рамы 12. Передняя сторона рамы 12 ближайшая к рычагу 30 образует вертикальную плоскость 45, которая включает в себя поворотную ось 44 и является перпендикулярной продольной оси 25. В контексте настоящей заявки и если иное не указано, когда положение рычага 30 задается углом плоскость 45 служит плоскостью привязки заданного угла. Например, если рычаг 30 устанавливается под углом приблизительно 90 градусов, он устанавливается приблизительно под углом 90 градусов к плоскости 45 (например, приблизительно параллельно продольной оси 25 рамы 12 горной машины 10).

Врубовая головка 26 включает в себя фланец 54 и три отверстия 58 (см. фиг.3). В каждом отверстие 58 съемно размещается дисковый режущий узел 66. Дисковые режущие узлы 66 разнесены друг от друга и ориентированы вдоль отдельных осей. Каждый дисковый режущий узел 66 образует продольную ось 70 вращения (показаны позициями 70a, 70b, и 70c), и дисковые режущие узлы 66 установлены под углом так, что оси 70 вращения узлов 66 являются не параллельными и не пересекаются. Например, как показано на фиг.2, ось 70a центрального дискового режущего узла 66а является по существу коаксиальной с продольной осью 34 рычага 30. Ось 70b нижнего дискового режущего узла 66b расположена под углом к оси 70a центрального дискового режущего узла 66а. Ось 70c верхнего дискового режущего узла 66с расположена под углом к осям 70a, 70b центрального дискового режущего узла 66а и нижнего дискового режущего узла 66b. Данное расположение дисковых режущих узлов 66 дает ровные заходки, когда врубовая головка 26 взаимодействует с забоем горной выработки. Дополнительные варианты осуществления могут включать в себя меньше или больше дисковых режущих узлов 66, расположенных в различных положениях.

Как показано на фиг.4, врубовая головка 26 также включает в себя демпфирующую массу 74, в виде тяжелого материала, такого как свинец, расположенного во внутреннем объеме врубовой головки 26, окружающем три отверстия 58. При трех эксцентричных снабженных приводом дисковых режущих узлах 66, на которые распределяется общий тяжелый вес, требуется уменьшенный общий вес и обеспечивается более легкое и более компактное конструктивное решение. В одном варианте осуществления приблизительно 6 тонн распределяется по трем дисковым режущим узлам 66. Установочное расположение выполнено с возможностью реагирования на усредненные силы, приложенные каждым дисковым режущим узлом 66, а пиковые силы резания абсорбируются демпфирующей массой 74, а не рычагом 30 (фиг.3) или другой опорной конструкцией. Масса каждого дискового режущего узла 66 значительно меньше демпфирующей массы 74.

Как показано на фиг.3, рычаг 30 включает в себя верхнюю часть 82 и нижнюю часть 86. Кронштейн 42 включает в себя фланец 94. Кронштейн 42 скрепляется с рычагом 30 любым подходящим способом, например, сварным соединением. Кронштейн 42 прикрепляется к врубовой головке 26 U-образными профилями 98. Каждый профиль 98 принимает фланец 54 врубовой головки и фланец кронштейна 94 для скрепления врубовой головки 26 с кронштейном 42. Эластичная муфта (не показано) устанавливается между врубовой головкой 26 и кронштейном 42 для изоляции вибраций врубовой головки от рычага 30.

Дисковые режущие узлы 66 приводятся в действие для перемещения в эксцентричном режиме своими двигателями. Данное выполняется, например, посредством привода дисковых режущих узлов с использованием приводного вала (не показано) с первым участком, образующим первую ось вращения и вторым участком, образующим вторую ось вращения, радиально смещенную от первой оси вращения. Величина эксцентричного перемещения является пропорциональной сумме радиального смещения между осью вращения каждого участка вала. В одном варианте осуществления величина смещения составляет несколько миллиметров, и дисковый режущий узел 66 приводится в эксцентричное движение с относительно небольшой амплитудой на высокой частоте, такой как приблизительно 3000 об/мин.

Эксцентричное перемещение дисковых режущих узлов создает воздействие на разрабатываемый минерал аналогичное воздействию молоткового перфоратора, обуславливая разрушение при растяжении горной породы, так что обломки горной породы смещаются от поверхности горной породы. В частности, действие дискового режущего узла 66 на поверхность снизу является аналогичным действию зубила, создающего растягивающие напряжения в хрупком материале, таком как горная порода, который эффективно разрушается при растяжении. Сила, требуемая для производства разрушения при растяжении в горной породе имеет величину на порядок меньше величины, требуемой от обычных врубовых головок с дисковыми шарошками для удаления равного объема горной породы. В некоторых вариантах осуществления дисковые режущие узлы 66 могут также нутировать, при этом ось вращения перемещается по синусоидальной траектории при вибрации дискового режущего узла 66. Для получения указанного режима ось, вокруг которой вращается приводной вал дискового режущего элемента, выполняется с угловым смещением от кожуха дискового режущего элемента. Как показано на фиг.2, гидромонитор 99 установлен смежно с передней стороной каждого дискового режущего узла 66 в положении для направления воды к породе. Гидромонитор 99 подает струю воды или другой текучей среды на разрабатываемую породу для содействия смещению и удалению разрушенной породы и локализации пыли, создаваемой во время разработки.

Горная машина 10 работает, продвигая рычаг 30 к породе (т.е. к разрабатываемому забою) и поворачивая рычаг 30 для вреза в породу. Во время работы нижний дисковый режущий узел 66b первым контактирует с породой, когда рычаг 30 поворачивается по часовой стрелке (на виде сверху рычага 30 на фиг.2). Когда нижний дисковый режущий узел 66b контактирует с породой, смещенная порода отпадает от разрабатываемого забоя. Центральный дисковый режущий узел 66а контактирует с породой после нижнего дискового режущего узла 66b, и порода, отбитая центральным дисковым режущим узлом 66а отпадает от разрабатываемого забоя через пространство, созданное нижним дисковым режущим узлом 66b. Аналогично, верхний дисковый режущий узел 66с взаимодействует с породой после центрального дискового режущего узла 66а, и отбитая порода, разрушенная верхним дисковым режущим узлом 66с падает на грунт или подошву горной выработки через пространство, созданное центральным дисковым режущим узлом 66а. Соответственно, поскольку дисковые режущие узлы 66 контактируют с породой от самого нижнего положения до самого верхнего положения, отбитая порода, произведенная опережающими дисковыми режущими элементами повторно не разрушается задними дисковым режущими элементами, что уменьшает износ на дисковых режущих узлах 66. В дополнение, дисковые режущие узлы 66 установлены так, что каждый дисковый режущий узел 66 производит разрушение породы на одинаковую глубину, что предотвращает возникновение неровностей в породе, которые могут препятствовать продвижению горной машины 10.

На фиг.5 показана часть вида сверху горной машины 10. Как схематично показано на фиг.5, рама 12 машины 10 включает в себя переднюю платформу 128 и заднюю платформу 130. Машина 10 также включает в себя один или несколько исполнительных механизмов 136 для перемещения передней платформы 128 вперед (например, к породе). В некоторых вариантах осуществления исполнительные механизмы 136 могут также перемещать заднюю платформу 130 вперед (например, к передней платформе 128). Например, в некоторых вариантах осуществления платформы 128 и 130 могут крепиться к подошве или грунту для создания опоры с использованием закрепляющей системы. Когда одна из платформ 128 и 130 закреплена, исполнительные механизмы 136 могут перемещать только незакрепленную платформу. Закрепляющая система может включать в себя бурильные блоки 144, скрепленные с каждой платформой 128 и 130, которые могут выдвигаться в подошву. В настоящей заявке исполнительный механизм может включать в себя гидравлический исполнительный механизм (например, гидравлические цилиндры или поршни), пневматический исполнительный механизм, электрический исполнительный механизм (например, с переключателем или реле, пьезоэлектрическим исполнительным механизмом или соленоидом), механический исполнительный механизм (например, винтовой или кулачковый исполнительный механизм), или механизм или систему другого типа для перемещения компонента горной машины.

В некоторых вариантах осуществления система перемещения породы может использоваться c горной машиной 10. Система перемещения породы может включать в себя скребки, вакуумную систему, дробилку или разрушитель породы с превышением по крупности, и конвейерную систему 145 (фиг.5). Система перемещения породы перемещает отбитую породу от разрабатываемого забоя. Части системы перемещения породы могут устанавливаться на горной машине 10 или вне машины. Например, конвейерная система 145 может устанавливаться под рычагом 30 и вдоль по меньшей мере одной стороны машины 10 для сбора и переноса разрушенной породы. Аналогично, вакуумная система может устанавливаться вне машины 10. Как описано более подробно ниже (см. фиг.8), некоторые компоненты системы перемещения породы могут управляться контроллером, включенным в состав горной машины 10. В частности, один или несколько контроллеров, включенных в состав горной машины 10, могут передавать команды в систему перемещения породы по проводной или беспроводной линии связи. В некоторых вариантах осуществления компоненты системы перемещения породы могут также управляться вручную локально или через блок дистанционного управления.

Как показано на фиг.5, рычаг 30 установлен на подвижной платформе или скользящей раме 168, которая скользит вдоль рельса (не показано) на передней платформе 128. Один или несколько исполнительных механизмов ("исполнительные механизмы 171 и 172 выдвижения") закреплены на передней платформе 128 и линейно перемещают подвижную платформу 168 вдоль рельса. Поэтому рычаг 30, который соединяется с подвижной платформой 168, может поступательно перемещаться относительно передней платформы 128. Положения исполнительных механизмов 171 и 172 выдвижения согласуются для предотвращения нештатного перекоса подвижной платформы 168. В некоторых вариантах осуществления выдвижение подвижной платформы 168 (т.е. выдвижение исполнительных механизмов 171 и 172) может иметь диапазон от 0 миллиметров (т.е. не выдвинут) до приблизительно 1500 миллиметров (т.е. полностью выдвинут). В описаниях, приведенных ниже, положение подвижной платформы 168 можно представлять, как выдвижение исполнительных механизмов 171 и 172. В некоторых вариантах осуществления каждый исполнительный механизм 171 и 172 выдвижения имеет ход приблизительно 200 миллиметров.

Рычаг 30 поворачивается горизонтально из стороны в сторону на поворотной оси 44 для вреза дисковых режущих узлов 66 в породу. В частности, рычаг 30 установлен на подвижной платформе 168 на поворотной оси 44 с использованием поворотного узла 132. Поворотный узел 132 включает в себя шарнир 133, который обеспечивает горизонтальный поворот рычага 30. Рычаг 30 поперечно поворачивается c использованием одного или нескольких исполнительных механизмов ("исполнительных механизмов 160 и 164 поворота"), которые соединены между рычагом 30 и подвижной платформой 168. Исполнительные механизмы 160 и 164 поворота могут выполняться с возможностью поворота рычага 30 по максимальной дуге, составляющей приблизительно 150 градусов. В некоторых вариантах осуществления машина 10 также включает в себя роторный исполнительный механизм, который вращает рычаг 30, что увеличивает угол поворота рычага и улучшает установку в нужное положение врубового устройства 22.

Рычаг 30 также перемещается вертикально от верха до низа (т.е. изменяется отметка рычага 30). Например, как показано на фиг.6 и 7, поворотный узел 132, который обеспечивает горизонтальный поворот рычага 30, может включать в себя дополнительный поворотный узел 204 который обеспечивает поворот или отклонение рычага 30 от вертикали. Поворотный узел 204 включает в себя раздельный опорный штырь 208, который включает в себя верхний штырь 209 и нижний штырь 210. Верхний штырь 209 прикрепляется к верху рычага 30 и нижний штырь 210 прикрепляется к низу рычага 30. Рычаг 30 устанавливается на верхний штырь 209 с помощью верхнего сферического подшипника 211 между кожухом 216 верхнего сферического подшипника и верхним штырем 209, и рычаг 108 устанавливается на нижний штырь 210 с помощью нижнего сферического подшипника 213 между кожухом нижнего сферического подшипника и нижним штырем 210. Каждый из кожухов 216 и 224 сферических подшипников удерживается неподвижно относительно платформы 168 рычага в приемных гнездах 228 и 232, как показано схематично на фиг.7.

Для перемещения рычага 30 вертикально сверху вниз (т.е. наклона врубового устройства 22), рычаг 234 прикрепляется к кожуху нижнего сферического подшипника 224 (см. фиг.6). Штырь 236 прикрепляется к рычагу 234 и шарнирно прикрепляется своим основанием к платформе 168 рычага. Как показано на фиг.6, один или несколько исполнительных механизмов ("исполнительный механизм 237 наклона") соединяются между верхом штыря 236 и подвижной платформой 168 для наклона кожуха нижнего сферического подшипника 224 и, следовательно, поворота в шарнире или наклона рычага 30. Идентичные рычаг и штырь, прикрепленные к подвижной платформе 168 также прикрепляются к противоположной стороне кожуха 224 нижнего сферического подшипника, создавая неподвижную поворотную точку для поворотного узла 204. В некоторых вариантах осуществления исполнительный механизм 237 наклона может отклонять рычаг 30 приблизительно на 1,5 градуса вверх и вниз от горизонтального положения рычага 30.

Поэтому, в некоторых вариантах осуществления горная машина 10 включает в себя многочисленные исполнительные механизмы для установки в требуемое положение и перемещения рычага 30. В частности, исполнительные механизмы 160 и 164 поворота используются для качания или повор