Обогреваемый пуансон для изготовления сгорающих изделий

Иллюстрации

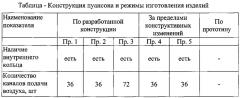

Показать всеИзобретение относится к области производства полимерных композиционных энергетических материалов. Обогреваемый пуансон для изготовления сгорающих изделий включает основание, полость обогрева, входное и выходное отверстия для подачи и отвода пара. Пуансон имеет от 36 до 72 каналов диаметром от 0,8-1,0 мм в зависимости от длины получаемой заготовки. Также он включает входной патрубок подачи воздуха в каналы, фторопластовые кольца для обеспечения герметизации внутреннего нарезного кольца. Техническим результатом является исключение прилипания заготовки к пресс-инструменту при его снятии с пуансона. 1 табл., 2 ил.

Реферат

Изобретение относится к области производства изделий из полимерных композиционных энергетических материалов. В научно-технической литературе имеется информация о применяемых устройствах, в которых прессование осуществляется методами глухого и проходного прессования с использованием обогреваемых матрицы и пуансона [1-3].

Известно изобретение [1], которое относится к обработке металлов давлением, в частности к устройствам для формовки цилиндрических оболочек, внутренняя стенка которых в поперечном сечении представляет собой окружность, путем пластического растяжения изнутри в радиальном направлении разжимными пуансонами. Недостатком является сложность подведения обогревающего теплоагента к секциям пуансона.

Известная пресс-форма с обогреваемыми матрицей и пуансоном, применяемая для изготовления изделий из полимерных материалов, например тормозных накладок, содержит верхнюю и нижнюю плиты, обогреваемую составную матрицу, содержащую вкладыш и обойму, обогреваемый пуансон, направляющие втулки и колонки [2].

Недостатком конструкции данной пресс-формы является прямой контакт обогревающего элемента с пресс-формой, что является опасным при производстве энергетических материалов, чувствительных к тепловому импульсу.

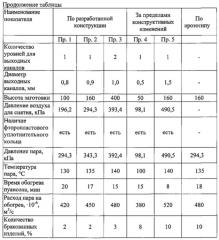

Известен пресс-инструмент для изготовления жестких сгорающих картузов (ЖСК), содержащий пуансон и формующую матрицу, обогреваемые паром [3]. Пуансон выполнен по длине заготовки в виде гладкого полого стакана, который присоединен к линии подачи пара для его обогрева (фиг. 1). Снятие заготовки после прессования осуществляется вручную.

Наиболее близким техническим решением (прототипом) является пресс-инструмент (US 5062780 A, B29C 33/04, 05.11.1991) для изготовления сгорающих изделий, включающий основание, полость обогрева, входное и выходное отверстия для подачи и отвода пара.

Недостатками прототипа являются:

- прилипание заготовки к пуансону вследствие адгезии низкоплавкого компонента, входящего в состав материала ЖСК, что не обеспечивает безопасность работника при его съеме;

- увеличенное количество брака после прессования вследствие разрыва заготовки при снятии ее с пуансона;

- ограниченная высота получаемой заготовки (не более 160 мм) в связи с трудным снятием заготовки с пуансона.

Задачей изобретения является разработка конструкции пуансона, позволяющей исключить прилипание заготовки к пресс-инструменту при его снятии с пуансона и. тем самым, уменьшить количество брака.

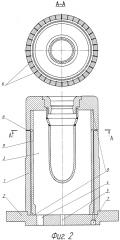

Технический результат достигается за счет того, что обогреваемый пуансон (поз. 1) (фиг. 2) для изготовления сгорающих изделий, включающий основание (поз. 2), полость обогрева (поз. 3), входное и выходное отверстия для подачи и отвода пара (поз. 4, 5), отличается тем, что имеет от 36 до 72 каналов диаметром от 0,8-1,0 мм (поз. 6) в зависимости от длины получаемой заготовки, входной патрубок (поз. 7) подачи воздуха в каналы, фторопластовые кольца (поз. 8) для обеспечения герметизации подаваемого воздуха, внутреннее нарезное кольцо (поз. 9)

Устройство работает следующим образом: пар подается через входной патрубок (поз. 4), под давлением 294,3-392,4 кПа (3,0-4,0 атм) с температурой 135±5°C, поступает во внутреннюю полость пуансона (поз. 3), обогревая его стенки до температуры 110±5°C, выходит из него через выходной патрубок (поз. 5) и поступает в гидрозатвор, где пар охлаждается, а вода конденсируется. Время обогрева пуансона до рабочей температуры составляет от 15 до 20 минут в зависимости от температуры и давления подаваемого исходного пара. Расход пара на обогрев пуансона от комнатной температуры (20°C) составляет 420÷480⋅10-6 м3/с. Герметизация внутреннего нарезного кольца (поз. 9) осуществляется применением уплотнительных фторопластовых колец (поз. 8).

Для обеспечения безопасности процесса снятия заготовки предусмотрены от 36 до 72 выходных каналов (поз. 6) диаметром от 0,8-1,0 мм для подачи воздуха между пуансоном и заготовкой под давлением 196,2-392,4 кПа (2,0-4,0 атм) с расходом воздуха 380÷420⋅10-6 м3/с) в зависимости от длины получаемой заготовки. Так, для заготовок высотой до 160 мм выходные каналы расположены на одном уровне, для заготовок высотой более 160 мм и менее 400 мм выходные каналы расположены на двух уровнях для обеспечения равномерного отлипания заготовки с пуансона.

Увеличение давления подаваемого пара во внутреннюю полость пуансона ведет к неравномерному его обогреву, а уменьшение давления приводит к более длительному процессу обогрева. Подавать пар с температурой более 140°C и менее 130°C невозможно, так как это связано с характеристиками перегретого пара, получаемого при переводе воды в газообразное состояние. Для снятия заготовки используется сжатый воздух. Увеличение давления воздуха более 392,4 кПа приведет к местным разрывам и деформации заготовки, а давление менее чем 196,2 кПа не обеспечит равномерного отлипания заготовки от пуансона. Увеличение диаметра выходных каналов более 1,0 мм ведет к внедрению материала в каналы при прессовании, что также отрицательно сказывается на съеме материала с пуансона, а уменьшение диаметра менее 0,8 мм ведет к более длительному процессу снятия заготовки с пуансона. Практическая осуществимость предлагаемого изобретения и достигаемый технический результат подтверждается примерами конкретного получения ЖСК, представленными в таблице.

Из приведенных данных видно, что изменение конструкции пуансона позволяет уменьшить количество брака в виде разрыва материала и прессовать изделия высотой до 400 мм. Наличие выходных каналов в количестве от 36 до 72 шт. и диаметром от 0,8 до 1,0 мм обеспечивает безопасное ведение процесса снятия заготовки с пуансона и уменьшает количество брака до 2-3% вместо 10%.

Источники информации

1. Патент РФ №2339480 (B21D 41/02, B21D 39/20). Пуансон для формовки оболочек / Архангельский В.Ю., Вареных Н.М. Матвеев А.С., Сасаров А.А.

2. Патент РФ №94028244 (В29С 43/36, В29С 43/42). Пресс-форма для изготовления изделий из полимерных материалов / Шмелева В.Г., Киселев М. А., Кузьминых А.Г.

3. Чертеж пуансона ФКП «ГосНИИХП» №350.119.00.00.

Обогреваемый пуансон для изготовления сгорающих изделий, включающий основание, полость обогрева, входное и выходное отверстия для подачи и отвода пара, отличающийся тем, что имеет от 36 до 72 каналов диаметром от 0,8-1,0 мм в зависимости от длины получаемой заготовки, входной патрубок подачи воздуха в каналы, фторопластовые кольца для обеспечения герметизации подаваемого воздуха, внутреннее нарезное кольцо.