Глушитель шума выхлопа двигателя внутреннего сгорания

Иллюстрации

Показать всеИзобретение может быть использовано в двигателях внутреннего сгорания. Глушитель шума выхлопа двигателя внутреннего сгорания содержит корпус (1) с входными тангенциальными патрубками (2) и выходным патрубком, по меньшей мере две оболочки (4), (5), установленные коаксиально в корпусе (1). Две оболочки (4), (5) вместе с корпусом (1) образуют в направлении от оси к корпусу (1) входную, промежуточную и выходную камеры (6), (7) и (8), полости которых соединены последовательно между собой отверстиями (9), (10) в оболочках (4), (5). Полость входного тангенциального патрубка (2) соединена с полостью входной камеры (6). Полость выходной камеры (8) соединена с полостью выходного патрубка. Корпус (1) выполнен в форме улитки, выход (11) которой жестко соединен с тангенциально установленным выходным патрубком. Оболочки (4), (5) образованы направляющими тангенциальными лопатками (12), (13), между которыми расположены отверстия (9), (10) меньшими проходными сечениями к входу газа, выполненные в виде клинообразных щелей. Наклон лопаток (12), (13) в оболочках (4), (5) выполнен в противоположные стороны. В первой оболочке (4) наклон лопаток (12) выполнен в сторону, совпадающую с направлением вращения входящего газа из входного тангенциального патрубка (2). Корпус (1) имеет наклонную боковую стенку (14), которая вверху жестко соединена с крышкой (15), выполненной в виде пустотелого усеченного конуса, большее сечение которого переходит в спираль улитки, а внизу расширена и разъемно соединена с дном (17) с помощью крепежных элементов и центральной трубчатой оси (20). Центральная трубчатая ось (20) установлена в центральных отверстиях дна (17) и крышки (15). В боковых отверстиях крышки (15) установлены входные тангенциальные патрубки (2). Каждая оболочка (4) или (5) выполнена съемной в форме пустотелого усеченного конуса, большее сечение которого расположено внизу. Оболочки (4), (5) выполнены с длинами, увеличивающимися по мере их удаления от оси корпуса (1), а их меньшие сечения плотно входят друг в друга. Нижний конец последней от оси оболочки (5) установлен в углу, образованном наклонной боковой стенкой (14) корпуса и дном (17). По периметру дна (17) выполнены пазы (21). Дно (17) вместе с дополнительным съемным шлакосборником (22) образует сепарационную камеру (23). Центральная трубчатая ось (20) имеет боковые отверстия (24) вверху и внизу для соединения ее полости с полостями входной и сепарационной камер (6) и (23) соответственно. На одном из торцов трубчатой оси (20) установлена заглушка (27). В боковом отверстии крышки (15) установлена запальная свеча (28). Выходной патрубок выполнен с увеличивающимся к его выходу проходным поперечным сечением. Входные патрубки (2) и крышка (15) покрыты шумотеплоизоляцией (32). Глушитель установлен на головку (38) цилиндров или посредством фланцев (29) на концах входных патрубков (2), или входные патрубки (2), крышка (15), корпус (1) и головка цилиндров выполнены как одно целое. Технический результат заключается в повышении глубины создаваемого вакуума. 3 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к машиностроению, в частности к двигателестроению, и может быть использовано для глушения шума выхлопа газов в двигателе внутреннего сгорания, гашения искр, дожигания, удаления из газов твердых, жидких частиц и замены турбонаддува на более эффективное вакуумирование.

Известен глушитель шума выхлопа двигателя внутреннего сгорания, содержащий цилиндрический корпус с входным патрубком, установленным в его торцевой части, выпускным отверстием и акустическими камерами, образованными обечайками, установленными соосно одна в другой и герметично примыкающими своими основаниями к торцевой стенке корпуса, причем обечайки выполнены с длинами, увеличивающимися по мере их удаления от оси корпуса. В акустические камеры установлены соосно вершиной к впускному патрубку пустотелые усеченные конусные акустические камеры с турбинными лопатками по всей длине окружности наружной части основания, примыкающими к обечайкам. Причем диаметр основания усеченных конусных акустических камер выполнен увеличивающимся по мере увеличения диаметра обечаек (см. описание изобретения к патенту РФ 2083852, МПК F01N 1/08, публикация 10.07.97 г.).

Недостатком известного глушителя является его недостаточная эффективность по шумоглушению и большое аэродинамическое сопротивление выходящему отработанному газу от двигателя внутреннего сгорания, на преодоление которого нерационально тратится значительная часть мощности двигателя внутреннего сгорания. Кроме того, высокая трудоемкость изготовления.

Известен глушитель шума выхлопа двигателя внутреннего сгорания, содержащий корпус с входным тангенциальным патрубком и выходным патрубком, установленные коаксиально в корпусе по меньшей мере две оболочки, которые вместе с корпусом образуют в направлении от оси к корпусу входную, промежуточную и выходную камеры, полости которых соединены последовательно между собой отверстиями в оболочках, полость входного тангенциального патрубка соединена с полостью входной камеры, полость выходной камеры соединена с полостью выходного патрубка, по меньшей мере две камеры сообщены с полостью впускного патрубка посредством эжекционных отверстий, выполненных в последнем в зонах камер, причем эжекционные отверстия выполнены с проходными сечениями, увеличивающимися в сторону выходного среза патрубка (см. описание изобретения к авторскому свидетельству СССР 1638325, МПК F01N 1/08, публикация 30.02.91 г.).

Недостатком известного глушителя является высокая трудоемкость изготовления и большое аэродинамическое сопротивление выходящему отработанному газу от двигателя внутреннего сгорания, на преодоление которого нерационально тратится значительная часть мощности двигателя внутреннего сгорания.

Известен глушитель шума выхлопа двигателя внутреннего сгорания, содержащий корпус с входными тангенциальными патрубками и выходным патрубком, установленные коаксиально в корпусе по меньшей мере две оболочки, которые вместе с корпусом образуют в направлении от оси к корпусу входную, промежуточную и выходную камеры, полости которых соединены последовательно между собой отверстиями в оболочках, полость входного тангенциального патрубка соединена с полостью входной камеры, полость выходной камеры соединена с полостью выходного патрубка, корпус выполнен в форме улитки, выход которой жестко соединен с тангенциально установленным выходным патрубком, выполненным с увеличивающимся к его выходу проходным поперечным сечением, оболочки образованы направляющими тангенциальными лопатками, между которыми расположены отверстия, меньшим сечением к входу газа, выполненные в виде клинообразных щелей, наклон лопаток в оболочках выполнен в противоположные стороны, при этом в первой от оси оболочке наклон лопаток выполнен в сторону, совпадающую с направлением вращения входящего газа из входного тангенциального патрубка.

Кроме того, корпус имеет наклонную боковую стенку, которая вверху жестко соединена с крышкой, выполненной в виде пустотелого усеченного конуса, большее сечение которого переходит в спираль улитки, а внизу расширена и разъемно соединена с последней оболочкой и дном с помощью крепежных элементов и центральной трубчатой оси, которая установлена в центральных отверстиях дна и крышки, в первом боковом отверстии которой установлен входной тангенциальный патрубок, каждая оболочка выполнена съемной и в форме пустотелого, усеченного конуса, большее сечение которого расположено внизу.

Кроме того, оболочки выполнены с длинами, увеличивающимися по мере их удаления от оси корпуса, а их меньшие сечения плотно входят друг в друга.

Кроме того, нижний конец последней от оси оболочки установлен в углу, образованном наклонной боковой стенкой корпуса и дном, по периметру которого выполнены пазы и который вместе с дополнительным съемным шлакосборником образует сепарационную камеру.

Кроме того, центральная трубчатая ось имеет боковые отверстия вверху и внизу для соединения ее полости с полостями входной и сепарационной камер соответственно, на одном из торцов центральной трубчатой оси установлен обратный клапан для подачи воздуха из атмосферы во входную камеру, на другом торце трубчатой оси установлена заглушка, во втором боковом отверстии крышки установлена запальная свеча.

Кроме того, дно корпуса выполнено в виде выпуклого вверх диска.

Кроме того, съемный шлакосборник выполнен в виде выпуклого вниз диска.

Кроме того, глушитель содержит два или более входных тангенциальных патрубка (см. описание изобретения к патенту РФ 2191903, МПК F01N 1/12, публикация 27.10.2002 г.).

Недостатком известного глушителя, принятого в качестве прототипа, является недостаточная глубина создаваемого вакуума, обратный клапан быстро изнашивается, а на высоких оборотах не хватает быстродействия, нет защиты выпускной системы при неработающем двигателе, ненадежно уплотнение шлакосборника.

Задачей, на решение которой направлено предлагаемое изобретение, является увеличение мощности, КПД, глубины вакуума до конкурентной способности к турбонаддуву, увеличение степени очистки и дожигания выхлопных газов выше, чем известных устройств для дожигания и нейтрализации вредных выхлопов, защиты выпускной системы от попадания воды, снега, прочих загрязнений при неработающем двигателе, замена клапана и уплотнения шлакосборника.

Сущность заявляемого изобретения заключается в следующем.

Глушитель шума выхлопа двигателя внутреннего сгорания установлен на его головку цилиндров для повышения компактности, снижения протяженности и объема полостей, соединяющих глушитель с цилиндрами, содержащий корпус с входными и выходными тангенциальными патрубками с фланцами на концах, установленные коаксиально в корпусе по меньшей мере две оболочки, которые вместе с корпусом образуют в направлении от оси к корпусу входную, промежуточную и выходную камеры, полости которых соединены последовательно между собой отверстиями в оболочках, корпус выполнен в форме улитки, выход которой жестко соединен с тангенциально установленным выходным патрубком, оболочки образованы направляющими тангенциальными лопатками, между которыми расположены отверстия меньшими проходными сечениями к входу газа, выполненные в виде клинообразных щелей, наклон лопаток в оболочках выполнен в противоположные стороны, при этом в первой оболочке наклон лопаток выполнен в сторону, совпадающую с направлением вращения входящего газа из входного тангенциального патрубка, корпус имеет наклонную боковую стенку, которая вверху жестко соединена с крышкой, выполненной в виде пустотелого усеченного конуса, большее сечение которого переходит в спираль улитки, а внизу расширена и разъемно соединена с дном с помощью крепежных элементов и центральной трубчатой оси, которая установлена в центральных отверстиях дна и крышки, в боковых отверстиях которой установлены входные тангенциальные патрубки, покрытые вместе с крышкой шумотеплоизоляцией, каждая оболочка собрана и сварена в коммутаторах из лопаток, отштампованных из листовой жаропрочной стали и в форме пустотелого усеченного конуса, большее сечение которого расположено внизу, оболочки выполнены с длинами, увеличивающимися по мере их удаления от оси корпуса, а их меньшие сечения плотно входят друг в друга, нижний конец первой от оси оболочки усилен обручем, а последний установлен в углу, образованном наклонной боковой стенкой корпуса и дном, по периметру которого выполнены тангенциальные пазы и который вместе с дополнительным съемным шлакосборником, установленным в углу, удерживающим от смещения его и уплотнение, образованное продленной боковой стенкой, образуют сепарационную камеру, при этом дно выполнено выпуклостью во входную камеру и обратной выпуклостью в промежуточную, а шлакосборник повторяет эту форму, это оптимизирует формы и объемы полостей камер, центральная трубчатая ось имеет боковые отверстия вверху и отверстия меньшего сечения внизу для соединения ее полости с полостями входной и сепарационной камер соответственно, на одном из торцов центральной трубчатой оси установлен лепесток в заглушке с отверстием для подачи воздуха на дожигание во входную камеру, в боковом отверстии крышки установлена запальная свеча, выходной патрубок выполнен с увеличивающимися к его выходу проходным поперечным сечением и разъемно соединен с выпускным трубопроводом, конец которого отрезан под углом, развальцован и снабжен насадкой в виде пакета мембран из стальной нержавеющей проволочной сетки.

Это позволяет увеличить скорость и массу вихря в промежуточной, точнее вихревой камере и реализовать поставленную задачу.

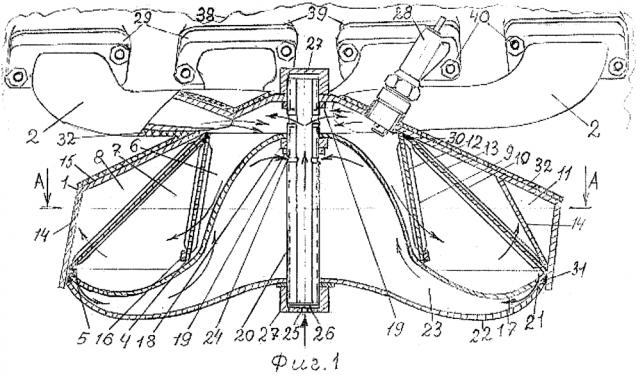

Сущность заявляемого изобретения поясняется чертежами, где

на фиг. 1 показан глушитель двигателя внутреннего сгорания, общий вид;

на фиг. 2 - то же, сечение А-А.

На чертежах приняты следующие обозначения:

1 - корпус, выполненный в форме улитки;

2 - входные тангенциальные патрубки;

3 - выходной патрубок с фланцем;

4, 5 - две оболочки съемные в форме пустотелого усеченного конуса из лопаток 12, 13, собранных и сваренных контактной сваркой в коммутаторах;

6 - входная камера;

7 - промежуточная, точнее вихревая камера;

8 - выходная камера;

9, 10 - отверстия в оболочках 4 и 5;

11 - выход корпуса 1;

12, 13 - направляющие тангенциальные лопатки, отштампованные из листовой жаропрочной стали;

14 - наклонная боковая стенка корпуса 1;

15 - крышка в виде пустотелого усеченного конуса;

16 - обруч для усиления оболочки 4;

17 - дно в виде диска с увеличенной выпуклостью во входной камере 6 и обратной выпуклостью в камере 7;

18, 19 - гайка, контргайка;

20 - центральная трубчатая ось;

21 - пазы тангенциальные по периметру дна 17;

22 - шлакосборник съемный, в виде диска, выпуклостью повторяющий дно 17;

23 - сепарационная камера;

24 - боковые отверстия в оси 20, соединяющие полости камеры 6 и меньшего сечения камеры 23;

25 - отверстие в заглушке 27;

26 - лепесток на одном торце оси 20 для подачи воздуха из атмосферы во входную камеру 6, отштампованный из листовой 0,3+0,4 мм жаропрочной стали;

27 - заглушка на другом торце оси 20;

28 - запальная свеча в боковом отверстии крышки 15;

29 - фланцы на входных патрубках 2, соответствующие фланцам 39 на головке цилиндров 38;

30, 31 - кольцо уплотнения камер 6, 7, 8 и 23, может быть из шнурового асбеста, пропитанного в водном растворе огнеупорной глины;

32 - шумотеплоизоляция входного патрубка 2 и крышки 15, может быть из стеклоткани, пропитанной в растворе глины;

33 - выпускной трубопровод съемный с фланцем на одном конце;

34 - развальцованный под углом другой конец трубопровода 33;

35 - насадок в виде пакета мембран из стальной нержавеющей проволочной сетки;

36 - хомут из нержавеющей стали для декоративности;

37 - крепежные элементы;

38 - головка цилиндров ДВС;

39 - фланцы головки цилиндров 38;

40 - шпильки, шайбы, гайки головки цилиндров 38.

Глушитель шума выхлопа двигателя внутреннего сгорания (ДВС) установлен на его головку цилиндров 38 с фланцами 39, содержит корпус 1 с входными тангенциальными патрубками 2, с фланцами 29, соединенные шпильками, гайками 40 головки цилиндров 38, установленные коаксиально в корпусе 1 по меньшей мере две оболочки 4 и 5, которые вместе с корпусом 1 образуют в направлении от оси к корпусу 1 входную камеру 6, вихревую камеру 7 и выходную камеру 8. Полости камер 6, 7 и 8 соединены последовательно между собой отверстиями 9 и 10 в оболочках 4 и 5. Полость головки цилиндров 38 соединена с полостью входного тангенциального патрубка 2 и с полостью входной камеры 6. Полость выходной камеры 8 соединена с полостью выходного патрубка 3. Корпус 1 выполнен в форме улитки, выход 11 которой жестко соединен с тангенциально установленным выходным патрубком 3, выполненным с увеличивающимся к его выходу проходным поперечным сечением, и разъемно соединен с выпускным трубопроводом 33, конец которого 34 отрезан под углом, развальцован и снабжен насадком 35 в виде пакета мембран из стальной нержавеющей проволочной сетки, стянутых хомутом 36 с крепежными элементами 37. Оболочки 4 и 5 образованы направляющими тангенциальными лопатками 12 и 13, между которыми расположены отверстия 9 и 10 меньшим проходным сечением к входу газа, выполненные в виде клинообразных щелей. Наклон лопаток 12 и 13 в оболочках 4 и 5 выполнен в противоположные стороны. При этом в первой от оси оболочке 4 наклон лопаток 12 выполнен в сторону, совпадающую с направлением вращения входящего газа из входного тангенциального патрубка 2 (см. фиг. 2).

Корпус 1 имеет наклонную боковую стенку 14, которая вверху жестко соединена с крышкой 15, выполненной в виде пустотелого усеченного конуса, большее сечение которого переходит в спираль улитки, а внизу расширена и разъемно соединена с последней оболочкой 5 и дном 17 с помощью гайки, контргайки 18 и 19 и центральной трубчатой оси 20, которая установлена в центральных отверстиях дна 17 и крышки 15. В первом боковом отверстии крышки 15 установлен входной тангенциальный патрубок 2, покрытый вместе с крышкой 15 шумотеплоизоляцией 32. Каждая оболочка 4 или 5 собрана и сварена в коммутаторах из лопаток из листовой жаропрочной стали и в форме пустотелого усеченного конуса, большее сечение которого расположено внизу, оболочки 4 и 5 выполнены с длинами, увеличивающимися по мере их удаления от оси корпуса 1, а их меньшие сечения плотно входят друг в друга, нижний конец первой от оси оболочки усилен обручем 16, а последняя от оси оболочка 5 установлена в углу, образованном наклонной боковой стенкой 14 корпуса 1 и дном 17, по периметру которого выполнены тангенциальные пазы 21. Дно 17 вместе со съемным шлакосборником 22, установленным в углу, удерживающим от смещения его и кольцо 31, образованное продленной боковой стенкой 14, образуют сепарационную камеру 23, при этом дно 17 выполнено выпуклостью в камеру 6 и обратной выпуклостью в камеру 7, а шлакосборник 22 повторяет форму. Центральная трубчатая ось 20 имеет боковые отверстия 24 вверху и отверстия меньшего сечения внизу для соединения ее полости с полостями камер 6 и 23, на одном торце центральной трубчатой оси 20 лепесток 26 в заглушке 27 с отверстием 25 для подачи воздуха на дожигание в камеру 6, на другом торце центральной трубчатой оси 20 установлена заглушка 27. В боковом отверстии крышки установлена запальная свеча 28. Уплотнение камер 6, 7, 8 и 23 выполнено установкой колец 30 и 31, изготовленных из шнурового и волокон асбеста, пропитанного в водном растворе огнеупорной глины, а также и шумотеплоизоляции 32.

Глушитель работает следующим образом.

ДВС запускается, прогревается одновременно с глушителем, вихрь в камере 7 набирает свои обороты, внутренняя энергия накапливается, его масса возрастает примерно за один оборот коленвала, этому способствует снижение «вредного объема» входного тангенциального патрубка 2 до каждого цилиндра и входной камеры 6, также повышение «полезного объема» вихревой камеры 7 и сепарационной камеры 23, оптимизация форм этих камер, что существенно повышает вакуумирование цилиндров и степень очистки, дожигания выхлопных газов.

Выхлопные газы из цилиндра ДВС, проходя через входной тангенциальный патрубок 2, поступают по касательной во входную камеру 6, где закручиваются и расширяются внизу в результате выполнения крышки 15 и первой оболочки 4 в форме усеченных конусов и с расположением больших их сечений внизу, при этом в начальной стадии выхлопа возрастает давление газов во входной камере 6, под действием этого давления лепестков 26 закрывает отверстие 25, а основной поток газов под действием возросшего давления и за счет центробежного движения в камере 6 поступает через отверстия 9 в оболочке 4 в промежуточную вихревую камеру 7, при этом, расширяясь, еще быстрее закручивается направляющими тангенциальными лопатками 12 в оболочке 4, наклон которых совпадает с направлением вращения газов в камере 6. Однако быстро вращающийся поток газов не может сразу покинуть камеру 7, как камеру 6, вследствие противодействия сил инерции, так как лопатки 13 в оболочке 5 направлены в противоположную сторону, и газы движутся в камере 7 по кольцу по примеру "маховика", имеющего массу, но с разными удельными весами, и вследствие выполнения оболочки 5 в форме усеченного конуса под действием центробежных и инерционных сил более тяжелые частицы потока отжимаются по лопаткам 13 к ее большему сечению и через пазы 21 в дне 17 попадают в сепарационную камеру 23. Одновременно поток газов, двигаясь по кольцу камеры 7, создает вакуум во входной камере 6 под действием центробежных сил и путем эжекции газов через тангенциальные отверстия 9 в оболочке 4. Далее после завершения начальной стадии выхлопа вращающийся поток газов в камере 7 по примеру маховика, вакуумируя цилиндр ДВС, снижает скорость вращения. Постепенно, в течение всего цикла выхлопа, газы, сначала наиболее легкие, по мере снижения их скорости вращения в камере 7 в результате трения и совершения полезной работы, под действием центробежных сил через отверстия 10 в оболочке 5, поступают в выходную камеру 8, при этом дополнительно закручиваются направляющими тангенциальными лопатками 13 в оболочке 5 в обратную сторону движения. Газы в выходной камере 8 движутся по улитке корпуса 1 к ее выходу 11, где поток разделяется, часть газов поступает в выходной патрубок 3, выполненный с увеличивающимся к его выходу проходным поперечным сечением, а другая часть вместе с основным потоком продолжает движение по кольцу камеры 8, создают пониженное давление в промежуточной камере 7 под действием центробежных сил и путем эжекции газов через тангенциальные отверстия 10 в оболочке 5.

Более тяжелые газы вместе с искрами и загрязнениями, попавшими в сепарационную камеру 23, совершают вращательно-поступательное движение в ней, пары масла и несгоревшего топлива конденсируются на твердых частицах и выпадают в съемном шлакосборнике 22. Оставшиеся отсепарированные газы через боковые отверстия 24 в центральной трубчатой оси 20 из сепарационной камеры 23 поступают на дожигание во входную камеру 6 через отверстия 24 в оси 20, смешиваясь с воздухом, поступающим через отверстие 25 открытого лепестком 26 на торце этой оси 20, открывающееся после завершения начальной стадии выхлопа. В начале следующего выхлопа на запальную свечу 28 подается электрическая энергия, и смесь в камере 6 воспламеняется. Далее цикл повторяется.

Входной патрубок 2 и крышка 15 покрыты шумотеплоизоляцией 32, уменьшающей теплопотери и проникновение шума через одинарную тонкую стенку, что способствует снижению шума, лучшему дожиганию и большей аккумуляции кинетической энергии в начальной стадии выхлопа вращающимся потоком газов в камере 7.

Эффективное шумоглушение достигается использованием звуковых колебаний для детонации воспламеняемой смеси при дожигании во входной камере 6 и подогрева быстро вращающегося потока газов, перевода им звуковых колебаний в тепло. Кроме того, узкие и глубокие отверстия 9 и 10 в оболочках 4 и 5, направленные в разные стороны, уменьшают возможность проникновения шума. Более того, клинообразная форма этих отверстий 9 и 10, расположенных меньшим проходным сечением к входу газов, способствует отрыву потока от стенки отверстий 9 и 10, что уменьшает отражение звука стенкой и потери на трение, препятствует засорению самих отверстий 9 и 10. Далее выхлопные газы поступают из выходного патрубка 3 в выпускной трубопровод 33, расширяются в отрезанном под углом, развальцованном конце 34 и проходят через мембраны 35 мелкими струями, собираются в поток хомутом 36 и выбрасываются в атмосферу. Такой насадок из проволочных мягких мембран 35 обеспечивает эффективное дробление и шумопоглощение выхлопной струи. А увеличение количества мембран 35 позволяет уменьшить вакуум в глушителе для предотвращения выноса топлива из цилиндров во время их продувки в карбюраторных ДВС. При неработающем ДВС насадок на выпускном трубопроводе 33 обеспечивает его защиту от попадания брызг, дождя, снега и прочих загрязнений при любом пространственном положении конца 34, а хомут 36 устанавливается крепежом 37 вниз, при этом используется молекулярное и поверхностное натяжение жидкости для предотвращения протекания через мембрану. Две и три мембраны достаточно для преодоления любого ветрового давления. Однако, вакуумирование обеспечивает большую продувку цилиндров, чем турбонаддув и для предотвращения выноса топлива из цилиндров, и чрезмерной, «вредной» их продувки (ухудшает вакуумирование и холодильный эффект охлаждения изнутри стенок поршня, колец, цилиндра и т.д.) путем снижения одновременного открытия впускного и выпускного клапанов, например зашлифовкой их кулачков, также нужно повысить степень сжатия за счет высвободившихся ресурсов как термического (охлаждения изнутри), так и механического (обращение такта выпуска в рабочий ход поршня) для лучшего сгорания топлива, особенно в дизельных ДВС, что снизит нагрев глушителя при дожигании, кроме того, установка глушителя посредством фланцев хорошо для ДВС, находящихся в эксплуатации, а для новых - лучшее изготовление корпуса глушителя и головки цилиндров как одно целое.

Технический результат: замена турбонаддува на более эффективное вакуумирование, существенное повышение мощности, коэффициента полезного действия и экологичности ДВС.

1. Глушитель шума выхлопа двигателя внутреннего сгорания, содержащий корпус с входными тангенциальными патрубками и выходным патрубком, установленные коаксиально в корпусе по меньшей мере две оболочки, которые вместе с корпусом образуют в направлении от оси к корпусу входную, промежуточную и выходную камеры, полости которых соединены последовательно между собой отверстиями в оболочках, полость входного тангенциального патрубка соединена с полостью входной камеры, полость выходной камеры соединена с полостью выходного патрубка, корпус выполнен в форме улитки, выход которой жестко соединен с тангенциально установленным выходным патрубком, оболочки образованы направляющими тангенциальными лопатками, между которыми расположены отверстия меньшими проходными сечениями к входу газа, выполненные в виде клинообразных щелей, наклон лопаток в оболочках выполнен в противоположные стороны, при этом в первой оболочке наклон лопаток выполнен в сторону, совпадающую с направлением вращения входящего газа из входного тангенциального патрубка, корпус имеет наклонную боковую стенку, которая вверху жестко соединена с крышкой, выполненной в виде пустотелого усеченного конуса, большее сечение которого переходит в спираль улитки, а внизу расширена и разъемно соединена с дном с помощью крепежных элементов и центральной трубчатой оси, которая установлена в центральных отверстиях дна и крышки, в боковых отверстиях которой установлены входные тангенциальные патрубки, каждая оболочка выполнена съемной и в форме пустотелого усеченного конуса, большее сечение которого расположено внизу, оболочки выполнены с длинами, увеличивающимися по мере их удаления от оси корпуса, а их меньшие сечения плотно входят друг в друга, нижний конец последней от оси оболочки установлен в углу, образованном наклонной боковой стенкой корпуса и дном, по периметру которого выполнены пазы и который вместе с дополнительным съемным шлакосборником образует сепарационную камеру, центральная трубчатая ось имеет боковые отверстия вверху и внизу для соединения ее полости с полостями входной и сепарационной камер соответственно, на одном из торцов центральной трубчатой оси установлена заглушка, в боковом отверстии крышки установлена запальная свеча, выходной патрубок выполнен с увеличивающимися к его выходу проходным поперечным сечением, входные патрубки и крышка покрыты шумотеплоизоляцией, отличающийся тем, что глушитель установлен на головку цилиндров или посредством фланцев на концах входных патрубков, или входные патрубки, крышка, корпус и головка цилиндров выполнены как одно целое.

2. Глушитель по п. 1, отличающийся тем, что оболочки изготовлены из лопаток, отштампованных из листовой жаропрочной стали, собранных и сваренных контактной сваркой в коммутаторах, при этом низ первой оболочки усилен обручем из той же стали.

3. Глушитель по п. 1, отличающийся тем, что выпускной трубопровод разъемно соединен с выпускным патрубком, при этом конец отрезан под углом, развальцован и снабжен насадком в виде пакета мембран из стальной нержавеющей проволочной сетки.

4. Глушитель по п. 1, отличающийся тем, что в одной из заглушек с отверстием установлен лепесток для подачи воздуха на дожигание, боковая стенка корпуса продлена для образования угла, удерживающего от смещения уплотнение и шлакосборник, который по форме повторяет дно, при этом дно выполнено выпуклостью во входную камеру и обратной выпуклостью в промежуточную вихревую камеру.