Способ регистрации параметров разрушения материалов

Иллюстрации

Показать всеИзобретение относится к области исследования механических свойств проводящих и диэлектрических материалов при их обработке и может быть использовано при получении информации в процессе различных работ, связанных с токарной обработкой, сверлением, фрезерованием, шлифованием, прокаткой и другими технологическими операциями. Сущность: осуществляют деформацию материала под воздействием, превышающим уровень его разрушения, прием возникающего при этом электромагнитного излучения антенной в радиодиапазоне и регистрацию принятого сигнала. Скорость деформации определяют по форме нарастания сигналов, по их амплитуде судят о величине разрушения, а по спектру сигналов судят о наличии микронеровностей на обрабатываемой поверхности материала в каждый момент времени. Технический результат: возможность бесконтактно получать дополнительную информацию в электромагнитном диапазоне, корректировать процесс обработки материала без отключения режимов работы всей системы, что увеличивает эффективность технологических операций. 5 ил.

Реферат

Изобретение относится к области исследования механических свойств проводящих и диэлектрических материалов при их обработке и может быть использовано при получении информации в процессе различных работ, связанных с токарной обработкой, сверлением, фрезерованием, шлифованием, прокаткой и другими технологическими операциями.

Известен способ получения информации о глубине резания материала, соответственно, геометрических размерах образца, величине деформации и шероховатости, основанный на использовании преобразователей оптического излучения, работающих в отраженном режиме перекрытия излучения при изменении геометрических размеров образца [1].

При использовании отраженного режима в оптическом способе основной поток излучения разделяют на два луча, один из которых отражается от первоначальной поверхности образца, второй луч отражается от обработанной поверхности. Затем два луча сравнивают и получают информацию о геометрических размерах материала.

Оптический метод позволяет получать информацию о чистоте (шероховатости) поверхности, но уровень сигнала сравним по величине с сигналом от вибрации объекта. В целом оптический метод имеет большую погрешность измерения и на практике редко применяется.

Известен способ на основе радиоизотопных источников, использующих α, β, γ-излучение, по изменению интенсивности которых при прохождении контролируемого образца судят о параметрах разрушения данного материала [2].

Способ не работает в отраженном режиме, так как статистический разброс регистрируемых сигналов значительно превышает уровень полезного сигнала. Работа способа в режиме прохождения излучения через образец позволяет получать полезный сигнал при изменении геометрических размеров обрабатываемого материала. Однако изменение типа материала требует выбор источника излучения, возникает необходимость защиты для обслуживающего персонала, оценки статистической погрешности и учета величины распада источника излучения во времени. Способ из-за низкой достоверности результатов измерения в практике не применяется.

Известен ультразвуковой метод, который генерирует акустические волны от источника внешнего воздействия, проходящего через образец, регистрируют их приемником излучения, по сигналам которого судят о происходящих механических процессах в образце [3].

Для получения устойчивых сигналов, прошедших образец, необходим плотный контакт излучателя и приемника с образцом. При изменении плотности метод неэффективен из-за сильных шумовых помех.

В ряде случаев при механической обработке материала, например при сверлении, шлифовании, рассматриваемый метод может быть применим, когда одна часть объекта закреплена постоянно и не перемещается при воздействии ультразвуковой волны. Учитывая, что частота ультразвука составляет несколько кГц, при механической обработке образца ультразвуковые колебания модулируются частотой обработки механического процесса. В нашем случае частота модуляции определяется скоростью вращения сверла или частотой вращения шлифовального круга. Амплитуда модулированного сигнала зависит от величины «среза» (сверлом или шлифовальным кругом) материала образца и превышает уровень шума незначительно, что также является ограничением.

Наиболее близким к заявляемому по своей технической сущности является способ, основанный на регистрации возникающего электромагнитного излучения в радиодиапазоне при динамическом деформировании и последующем разрушении материала [4]. Авторами установлено, что при динамическом деформировании и последующем разрушении материала возникает электромагнитное излучение в радиодиапазоне, которое может быть зарегистрировано и параметры которого коррелируются с временными параметрами механического процесса деформирования материала.

Известный способ предполагал воздействие на исследуемый материал, обеспечивающее его разрушение, например, с помощью соударения метаемого ударника с мишенью, и регистрацию возникающего излучения с помощью различного вида антенн.

Недостатком известного способа является то, что с его помощью не устанавливались величина деформации, величина разрушения и величина неровностей на поверхности разрушаемого тела.

Заявляемый в качестве изобретения способ регистрации параметров разрушения материалов направлен на определение величин деформации и микронеровностей обрабатываемой поверхности материала.

Указанный результат достигается тем, что способ регистрации параметров разрушения материала включает его деформацию под воздействием, превышающим уровень разрушения материала, прием возникающего при этом электромагнитного излучения антенной в радиодиапазоне и регистрацию принятого сигнала, скорость деформации определяют по форме нарастания сигналов, по их амплитуде судят о величине разрушения, а по спектру сигналов судят о наличии микронеровностей на обрабатываемой поверхности материала в каждый момент времени.

В результате проведенных исследований была установлена корреляция между величиной деформации и формой нарастания регистрируемых сигналов электромагнитного излучения, что позволяет на основании полученного знания определять величину деформации на основании анализа формы сигналов.

Кроме того, было установлено, что величина разрушения связана с амплитудой сигнала, а спектр сигнала - с размером микронеровностей поверхности материала, обусловленных этими разрушениями.

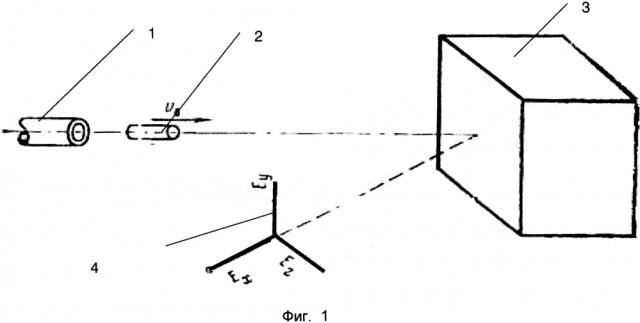

Сущность заявляемого способа поясняется примерами его реализации и графическими материалами. На фиг. 1 представлена блок-схема установки, на которой были реализованы режимы однократного и многократного воздействия на образец вплоть до его разрушения. На фиг. 2 представлена осциллограмма электромагнитного импульса при однократном воздействии ударника на образец. На фиг. 3 представлена осциллограмма электромагнитного излучения при многократном воздействии ударника на мишень. На фиг. 4 представлена осциллограмма импульсов излучения, зарегистрированных при многократном воздействии на образец во время его обработки на токарном станке. На фиг. 5 представлен спектр сигналов, зарегистрированных при колебаниях ударника во время взаимодействия с мишенью.

Пример 1. Реализация заявленного способа, обеспечивающего однократное воздействие на образец путем соударения, осуществлялась с помощью экспериментальной установки (см. фиг. 1), которая содержала средство 1 для метания ударника 2 в образец 3 исследуемого материала. В качестве средства 1 для метания ударника 2 использовалась пневматическая пушка. Для регистрации электромагнитного излучения применялись антенны 4 различных типов: рамочная, штыревая, ферритовая. Сигналы с антенн поступали на осциллографы и регистрировались с помощью фотоаппаратов (не показано).

Пример 2. Применение указанного способа при многократном воздействии на образец, например шлифование, токарная обработка, сверление проводилось на соответствующих станках (на чертежах не показаны) в условиях непрерывного давления инструментом на образец в диапазоне частот от нескольких Гц и выше. Нижний предел частоты определяется минимальным уровнем сигнала при проведении реальных экспериментов. В этом случае антенна размещалась в непосредственной близости от зоны взаимодействия рабочего инструмента с обрабатываемым материалом.

На фиг. 2 приведен электромагнитный импульс при однократном воздействии твердосплавного ударника на проводящий из дюралюминия образец, где по оси ординат отложена амплитуда сигнала, а по оси абсцисс - время в миллисекундах.

В данном случае величина сигнала исследуемого материала определяет начало разрушения образца (линия 1 на фиг. 2), фронт нарастания сигнала (отрезок 2 на фиг. 2) характеризует скорость деформации образца, приводящего к его разрушению (например, выкрашивание поверхности при нанесении одиночного ударного воздействия). В экспериментах было выяснено, что быстродинамическое деформирование различных материалов сопровождается электромагнитным излучением, генерируемым исследуемым материалом. Временные параметры излучения - фронт нарастания, амплитуда сигналов и спектр излучения коррелируют с временными параметрами механического процесса деформирования.

В экспериментах с соударением было установлено, что сигналы, зарегистрированные антеннами, являются электромагнитными, так как обладают рядом характерных особенностей: поляризация электромагнитного излучения в свободном пространстве является поперечной, а электрическая и магнитная составляющие на больших расстояниях ослабевают пропорционально 1/r, где «r» - расстояние до источника излучения [5].

Таким образом, при ударном деформировании различных по своей физической природе материалов генерируется импульс электромагнитного излучения, по параметрам которого определяется скорость деформирования образца (мишени) и начало разрушения материала, который определяется уровнем предельной величины электрической составляющей сигнала для каждой пары соударения.

Сигналы электромагнитного излучения при многократном воздействии ударника на мишень (фиг. 3), где по оси абсцисс установлено время в мс, по оси ординат - амплитуда сигналов в милливольтах, практически по форме не отличаются от электромагнитных сигналов при воздействии инструмента (резца, сверла) на образец обрабатываемого материала.

На фиг. 4 приведены типичные осциллограммы импульсов электромагнитного излучения при многократном воздействии на образец при его токарной обработке. Размеры образца составляли ~1369 мм, диаметр 20 мм. Характерной особенностью электромагнитных сигналов (фиг. 4) является появление разнополярных импульсов в процессе обработки, что подтверждает появление отраженных волн в длинном образце. При многократном воздействии и постоянном числе оборотов вращающегося образца частота следования импульсов электромагнитного излучения остается постоянной на протяжении всего времени регистрации.

Появление высокочастотных составляющих в электромагнитном сигнале (фиг. 4) характеризует неравномерность обработки поверхности материала. Спектральный анализ показывает, что появление высокочастотных составляющих (фиг. 5) происходит также за счет колебаний ударника (резца) при динамическом деформировании материала. Уменьшение колебаний резца при заданных режимах обработки приводит к уменьшению высокочастотных составляющих в спектре сигнала (см. линия 1 на фиг. 5).

Таким образом, предлагаемый способ дает возможность бесконтактно получать дополнительную информацию в электромагнитном диапазоне, корректировать процесс обработки материала без отключения режимов работы всей системы, что увеличивает эффективность технологических операций.

Источники информации

1. Dumlin A. Optische Datenerfassung mit CCD-Kameras Electronik 25/17, 12, 1982, s. 89-90.

2. Gray Thomas. Al ha - radiotiongaging techgues as applied to Basis weigt measurement. «ТАРРТ», 1967, 50, №1.

3. Ландау Л.Д. Теория упругости. М., 1966 г., с. 326.

4. Бивин Ю.К., Чурсин А.С. и др. Электромагнитное излучение при динамическом деформировании различных материалов. М., РАН, МТТ, №1, 1982 г.

5. Фейтан р., Лейтон Р. Электродинамика, т. 6. М.: Мир, 1977 г.

Способ регистрации параметров разрушения материалов включающий его деформацию под воздействием, превышающим уровень разрушения материала, прием возникающего при этом электромагнитного излучения антенной в радиодиапазоне и регистрацию принятого сигнала, отличающийся тем, что скорость деформации определяют по форме нарастания сигналов, по их амплитуде судят о величине разрушения, а по спектру сигналов судят о наличии микронеровностей на обрабатываемой поверхности материала в каждый момент времени.