Устройство для формообразования гофрированных изделий

Иллюстрации

Показать всеИзобретение относится к области обработки металлов давлением, в частности к устройствам для формообразования длинномерных гофрированных изделий из тонкостенного металлического листа. Одна из частей матрицы со стороны подачи заготовки выполнена неподвижной, а вторая - подвижной и подпружиненной. Подвижная часть матрицы имеет калибровочную и рабочую зоны. Калибровочная зона выполнена в виде паза в ее центральной части, а рабочая часть имеет рабочий профиль Г-образной формы и соответствует по геометрии первой половине последующего формуемого гофра. Рабочий торец неподвижной части матрицы выполнен вертикально расположенным. При этом зазор между вертикальной плоскостью неподвижной рабочей части матрицы и вертикальной рабочей плоскостью формирующего пуансона равен толщине исходной заготовки из листа, а усилие подпружинивания подвижной части матрицы определено по указанной в формуле изобретения зависимости. Повышается качество гофрированных изделий. 5 ил.

Реферат

Изобретение относится к области обработки металлов давлением, в частности к устройствам для формообразования длинномерных гофрированных изделий из тонкостенного металлического листа, используемых в авиа и двигателестроении.

Известно устройство для гофрирования металлической ленты (Патент РФ №2285573 «Устройство для гофрирования металлической ленты», опубликовано 20.10.2006 г.). Устройство содержит верхнюю и нижнюю плиты, прижимы, установленные с возможностью встречного перемещения, и гибочный пуансон. Устройство снабжено полуматрицами с пазами, П-образными кронштейнами, клиньями, качалками, подпружиненными фиксаторами и съемниками.

Недостатком известного устройства является сложность его конструкции, неустойчивая работа, а также невозможность изготовления широких панелей сложной формы из тонколистового металла.

Наиболее близким по технической сущности к заявляемому устройству, которое принято за прототип, является «Штамп для изготовления гофрированных изделий» по патенту РФ №2324561, опубликовано 20.05.2008 г.

Устройство состоит из формующего и калибровочного пуансонов, один из которых расположен между подпружиненными прижимами, а также расположенную на нижней плите матрицу. Прижимы расположены с возможностью контакта с выступами матрицы и соосно с ними.

Недостаток известного устройства заключается в невозможности изготовления высококачественных изделий высокой жесткости с малыми радиусами скругления в углах гофр. Проблема состоит в том, что в силу конструктивных особенностей устройства, при формовке формующим пуансоном с малыми радиусами скругления, подача металла происходит в зону формовки лишь с одной стороны (со стороны подачи заготовки. Для того чтобы сформовать глубокий гофр, металл должен обогнуть формующий пуансон, как бы перетекая с одной стороны пуансона на другую. Металл сначала должен попасть под торец пуансона, а затем уже на противоположную сторону пуансона. При формообразовании гофра с малыми радиуса скругления отпечатки этих острых кромок пуансона остаются на изготавливаемой деталей. Малая величина радиусов скругления часто приводит к надрыву заготовки и неисправимому браку.

Задачей заявляемого изобретения является повышение устойчивости процесса формообразования изделий высокой жесткости с малыми радиусами скругления, и повышение качества готовых длинномерных изделий.

Поставленная задача решается за счет того, что в устройстве для формообразования гофрированного изделия, состоящем из матрицы, расположенной на нижней плите, формующего и калибровочного пуансонов, установленных на верхней плите, согласно заявляемому устройству, матрица состоит из двух частей, одна из которых, со стороны подачи заготовки, выполнена неподвижной, а вторая - подвижной и подпружиненной, подвижная часть матрицы имеет калибровочную и рабочую зоны, калибровочная зона выполнена в виде паза в ее центральной части, который расположен соосно с калибровочным пуансоном, а рабочая зона, расположенная со стороны подачи заготовки, имеет рабочий профиль Г-образной формы и соответствует по геометрии первой половине последующего формуемого гофра, рабочий торец неподвижной части матрицы, примыкающий к подвижной, выполнен в виде вертикальной плоскости, при этом горизонтальная плоскость подвижной части матрицы совпадает в исходной положении с горизонтальной плоскостью неподвижной части матрицы, калибровочный пуансон на верхней плите выполнен подвижным и подпружиненным, его нижний рабочий торец имеет геометрию, соответствующую геометрии внутренней поверхности готового формуемого гофра, рабочая поверхность неподвижного формующего пуансона выполнена Г-образной формы и по своей геометрии соответствует геометрии второй части последующего формуемого гофра, зазор между вертикальной плоскостью неподвижной рабочей части матрицы и вертикальной рабочей плоскостью формующего пуансона равен величине Z, которая соответствует толщине исходной заготовки из листа, при этом усилие подпружинивания подвижной части матрицы определяется по зависимости:

Ρ=σ⋅F=σ02⋅b⋅L;

где σ02 - напряжение, равное пределу текучести штампуемого металла заготовки;

bL - соответственно ширина и длина очередного формуемого гофра.

L - длина гофра по линии сгиба.

Согласно заявляемому устройству, при зафиксированном предварительно отформованном гофре, последующий гофр, чтобы избежать перемещения штампуемого металла через торец пуансона, штампуется не целиком, а по стадиям. Сначала формуется половина гофра на всю его глубину, при этом исходная заготовка остается недеформируемой, а затем формуется вторая половина гофра при отформованной первой. В результате такого разбиения процесса формообразования гофра на стадии исключается перетекание деформируемого металла через торец пуансона с одной стороны на другую сторону пуансона. Четко формуются радиуса скругления гофра, что обеспечивает высокое качество готового изделия при малых радиусах скругления в углах гофра.

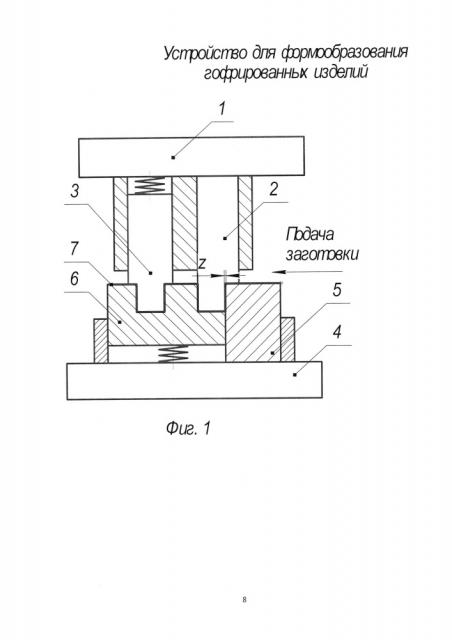

Устройство поясняется чертежами.

На фигуре 1 показан разрез устройства, в момент завершения процесса формообразования гофра в конце рабочего хода.

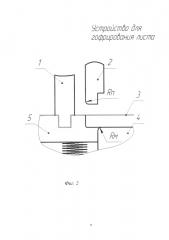

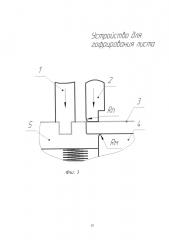

На фигурах 2-5 показано постадийное формообразования гофра при одном рабочем ходе устройства.

Устройство состоит из верхней плиты 1, на которой установлены жесткий неподвижный пуансон 2 и подвижный подпружиненный калибровочный пуансон 3, нижней плиты 4, на которой установлена матрица, состоящая из неподвижной части 5 и подвижная подпружиненная части 6. В устройстве деформируется заготовка из листа 7, направление подачи которой показано на фигуре 1.

Схема формообразования гофрированного изделия в заявляемом устройстве построена на последовательном принципе: после того, как отформован очередной гофр, он перемещается на последующую позицию, под калибровочный пуансон, а следующий гофр начинает отформовываться из недеформируемой части заготовки.

Устройство работает следующим образом.

Исходное положение устройства показано на фигуре 2.

Очередной отформованный гофр на заготовке 7 устанавливается в паз подвижной части матрицы 6 под калибровочный пуансон 3, который расположен соосно с пазом подвижной части матрицы 6.

С началом рабочего хода (фиг. 3) калибровочный пуансон перемещается в полость предварительно отформованного гофра и калибрует и фиксирует его между калибровочной зоной подвижной части матрицы 6 и пуансоном 3. Усилия матрицы 6 и пуансона 3 должно быть достаточно для того, чтобы при калибровке пуансоном 3, подвижная часть матрицы 6 не опускалась со своего исходного положения, но калибровка осуществилась.

При дальнейшем рабочем ходе устройства (фиг. 3) формующий пуансон 2 соприкасается с заготовкой 7 и начинает ее деформировать и изгибать по гибочной кромке подвижной части матрицы 6. По завершении этой стадии (фиг. 4) вновь формуемый гофр оказывается отформованным на половину между пуансоном 2 и подвижной часть матрицы 6. Усилия подпружинивания подвижной части матрицы 6 должно быть достаточно для того, чтобы согнуть и отформовать 1/2 часть гофра с радиусом скругления в углу гофра. Эта часть матрицы пока остается неподвижной.

При дальнейшем рабочем ходе, под действием усилия пуансона 2, величина которого больше, чем усилие подпружинивания подвижной части матрицы 6, подвижная часть матрицы 6 начинает опускаться вниз, освобождая гибочную кромку матрицы 5, формующий пуансон 2 начинает деформировать и изгибать заготовку по гибочной кромке неподвижной части матрицы 5, с помощью которой и происходит дальнейшая деформация и изгиб заготовки 7.

При завершении рабочего хода устройства (фиг. 5) пуансон 2 соприкасается с неподвижной матрицей 5 и окончательно изгибает и калибрует вторую часть гофра, завершая процесс его формообразования.

Устройство для формообразования гофрированного изделия, содержащее расположенную на нижней плите матрицу, установленные на верхней плите формующий и калибровочный пуансоны, отличающееся тем, что матрица состоит из двух частей, одна из которых, со стороны подачи заготовки из листа, выполнена неподвижной, а вторая - подвижной и подпружиненной, имеет калибровочную и рабочую зоны, при этом калибровочная зона выполнена в виде паза в ее центральной части, который расположен соосно с калибровочным пуансоном, а рабочая зона, расположенная со стороны подачи заготовки, имеет рабочий профиль Г-образной формы, соответствующий по геометрии первой половине последующего формуемого гофра, рабочий торец неподвижной части матрицы примыкает к подвижной части в вертикальной плоскости, при этом горизонтальная плоскость подвижной части матрицы совпадает в исходном положении с горизонтальной плоскостью неподвижной части матрицы, калибровочный пуансон выполнен подвижным и подпружиненным, имеет нижний рабочий торец геометрией, соответствующей геометрии внутренней поверхности готового формуемого гофра, рабочая поверхность неподвижного формующего пуансона выполнена Г-образной формы, по своей геометрии соответствующей геометрии второй части последующего формуемого гофра, при этом неподвижная рабочая часть матрицы установлена с зазором Z между ее вертикальной плоскостью и вертикальной рабочей плоскостью формующего пуансона, равным толщине исходной заготовки из листа, а усилие подпружинивания подвижной части матрицы определено по зависимости:

P=σ⋅F=σ02⋅b⋅L;

где σ02 - напряжение, равное пределу текучести штампуемого металла заготовки;

b, L – соответственно ширина и длина очередного формуемого гофра.