Композиции и способы для получения водостойких гипсоволокнистых продуктов

Иллюстрации

Показать всеИзобретение относится к гипсоволокнистым продуктам с покрытием. Технический результат заключается в повышении водостойкости, понижении испарения силоксана в ходе высушивания. Способ снижения количества силоксановой пыли, образующейся в печи, включает получение гипсовой суспензии путем обжига под давлением, после стадии обжига введение дисперсии силоксана в указанную суспензию, удаление воды из суспензии с образованием фильтровального остатка, придание остатку желаемой формы, обеспечение возможности схватывания с образованием продукта, нанесение на продукт покрытия, содержащего органосиликонат щелочного металла, помещение продукта с покрытием в печь. 4 з.п. ф-лы, 7 ил.

Реферат

ПЕРЕКРЕСТНЫЕ ССЫЛКИ НА РОДСТВЕННЫЕ ЗАЯВКИ

Настоящая заявка испрашивает приоритет согласно предварительной заявке на патент США № 61/977,885, поданной 10 апреля 2014 г., и предварительной заявке на патент США № 14/604,960, поданной 26 января 2015 г., содержание которых полностью включено в настоящую заявку посредством ссылок.

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к гипсоволокнистым продуктам с покрытием, содержащим силоксан и обладающим улучшенной водостойкостью, и к топливосберегающим способам получения продуктов, в которых снижено количество силоксановой пыли в ходе получения.

УРОВЕНЬ ТЕХНИКИ

Огнестойкие гипсовые панели и другие продукты в различной подходящей формы можно получить путем обезвоживания и регидратации гипса, также известного как дигидрат сульфата кальция или природный гипс. Такие гипсовые продукты широко применяют в строительстве зданий.

Поскольку гипс сам по себе не является водостойким, была проделана значительная работа по улучшению водостойкости гипсовых продуктов. В патенте США № 2,198,776 предлагается использовать углеводороды, включая воск и асфальт, для снижения поглощение воды. В качестве покрытий на поверхности готового гипсового продукта применяли различные материалы, включая металлические мыла и силиконы. Тем не менее трудно получить покрытие из указанных материалов с надежной водостойкостью.

В патенте США № 4,411,701 описано введение в гипс алкилсиликонатов или фенилсиликонатов щелочных металлов совместно с гидроксидом кальция или оксидом кальция при получении водостойких гипсовых формованных продуктов, в то время как в патенте США № 4,371,399 описана водоотталкивающая гипсовая суспензия, содержащая определенные жирные амины. В патенте США № 7,294,195 описаны водоотталкивающие гипсовые композиции, содержащие гидроксильную целлюлозу и силиконат.

В гипсовую суспензию можно вводить силоксановые эмульсии, и указанные эмульсии подходят для улучшения водостойкости гипсового продукта. Силоксановую эмульсию вводили в продукт гипсоволокнистую плиту в патенте США № 5,817,262, выданном на имя Englert. Кроме силоксановых эмульсий, для улучшения водостойкости гипсового продукта можно также применять силоксановые дисперсии, как описано в патенте США № 7,413,603, выданном на имя Miller.

Введение силоксана в гипсовую суспензию значительно улучшает водостойкость полученного гипсового продукта. Тем не менее гипсовый продукт подвергают воздействию высоких температур во время высушивания в печи, и во время указанного высокотемпературного воздействия часть силоксана самопроизвольно испаряется из гипсового продукта и превращается в оксид кремния, также известный как силоксановая пыль. Поскольку силоксановая пыль накапливается в печи, это требует периодической остановки производства для очистки печи и удаления силоксановой пыли. Печь необходимо охладить перед тем, как ее можно будет очистить, а затем вновь нагреть, перед тем как можно опять возобновить получение гипсовых продуктов. Указанные повторяющиеся циклы охлаждения/нагревания приводят к затратам топлива и потере энергии. Кроме того, силоксановая пыль может накапливаться в газовых горелках, соплах для горячего воздуха и другом оборудовании внутри системы печи, что приводит к менее эффективной работе оборудования и дополнительно увеличивает расходы топлива. Силоксановая пыль может также накапливаться на вентиляторах, что делает их несбалансированными, приводя к преждевременному разрушению подшипников и высокой стоимости эксплуатации.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Целью настоящего изобретения является обеспечение гипсоволокнистого продукта, обладающего улучшенной водостойкостью и пониженным испарением силоксана в ходе высушивания. Также целью настоящего изобретения является обеспечение топливосберегающего способа, снижающего количество силоксановой пыли, образующейся в ходе получения.

Согласно одному из вариантов реализации предложен гипсоволокнистый продукт, содержащий сердцевину и покрытие, причем указанная сердцевина содержит гипс и силоксан, а указанное покрытие содержит органосиликонат щелочного металла, причем на указанную сердцевину нанесено покрытие по меньшей мере с одной стороны, и причем по меньшей мере часть силоксана на поверхности указанного гипсоволокнистого продукта является поперечно-сшитой.

Согласно другому варианту реализации предложен способ получения водостойкого гипсоволокнистого продукта, в котором получают гипсовую суспензию с силоксановой эмульсией, формируют с образованием фильтровального остатка, оставляют схватиться, наносят покрытие, содержащее органосиликонат щелочного металла, и осуществляют образование поперечных связей силоксана на поверхности гипсоволокнистого продукта во время высушивания в печи.

Также предложен способ снижения количества силоксановой пыли, образующейся в печи, согласно которому получают гипсовую суспензию и формируют с образованием фильтровального остатка, которому придают форму, оставляют схватиться и наносят покрытие, содержащее органосиликонат щелочного металла.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

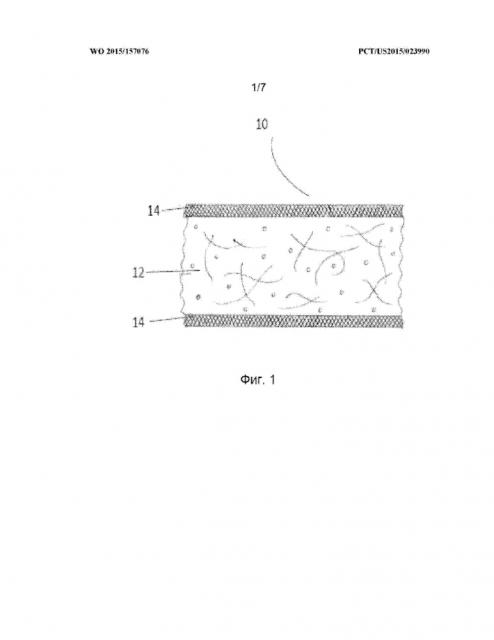

На Фиг. 1 показан поперечный разрез через часть гипсоволокнистого продукта;

На Фиг. 2 показаны сравнительные результаты испытания на водоотталкивающую способность для продуктов с покрытием из органосиликоната щелочного металла;

На Фиг. 3 показаны сравнительные результаты испытания на водоотталкивающую способность для различных количеств силоксана;

На Фиг. 4 показаны сравнительные результаты испытания на водоотталкивающую способность для гипсоволокнистого продукта с покрытием из органосиликоната щелочного металла, по сравнению с гипсоволокнистым продуктом, в котором органосиликонат щелочного металла включен в гипсовую сердцевину;

На Фиг. 5 показано сниженное количество суммарных углеводородов, выделяемых гипсоволокнистым продуктом, содержащим силоксан и несущим с обеих сторон покрытие, содержащее органосиликонат щелочного металла;

На Фиг. 6A показана сниженная дозировка силоксана, необходимая для получения сравнимой водостойкости гипсоволокнистого продукта, несущего покрытие, содержащее органосиликонат щелочного металла;

На Фиг. 6B показано количество суммарных углеводородов, выделяемых гипсоволокнистыми продуктами, показанными на Фиг. 6A.

ПОДРОБНОЕ ОПИСАНИЕ

Согласно настоящему изобретению предложены гипсоволокнистые продукты, полученные из пригодной для перекачивания, текучей гипсовой суспензии, содержащей силоксан, и несущие покрытие из композиции покрытия, содержащей органосиликонат щелочного металла. На Фиг. 1 показан поперечный разрез одного из вариантов реализации, в котором гипсоволокнистый продукт (10) содержит гипсовую сердцевину (12), полученную из гипсовой суспензии, содержащей силоксан, и покрытие (14), содержащее органосиликонат щелочного металла, нанесенное по меньшей мере на одну сторону гипсовой сердцевины (12). Гипсовая сердцевина (12) может дополнительно содержать другие добавки, такие как древесные или бумажные волокна, органические и неорганические наполнители, связующие, пеногасители, моющие средства, диспергаторы, красящие агенты и антимикробные агенты. Рассматриваемые гипсоволокнистые продукты включают, без ограничения, панели, плиты, плитки, потолочные плитки и продукты различных сконструированных по заказу форм.

По меньшей мере в некоторых вариантах реализации органосиликонат щелочного металла представляет собой метилсиликонат щелочного металла. В некоторых вариантах реализации щелочной металл представляет собой калий или натрий. По меньшей мере в некоторых вариантах реализации покрытие содержит метилсиликонат калия или комбинацию метилсиликоната калия и метилсиликоната натрия. По меньшей мере в некоторых вариантах реализации покрытие содержит метилсиликонат калия или комбинацию метилсиликоната калия и метилсиликоната натрия, приготовленные в виде состава, содержащего гидроксид, такой как, например, гидроксид калия. Хотя для получения покрытия можно применять как порошок, так и водный раствор органосиликоната щелочного металла, по меньшей мере в некоторых вариантах реализации предпочтительно применяют органосиликонат щелочного металла, приготовленный в виде водного раствора. Подходящее покрытие может содержать от 0,1 % до 10 % органосиликоната щелочного металла по отношению к массе покрытия. В некоторых вариантах реализации подходящее покрытие может содержать от 1 % до 7,5 % органосиликоната щелочного металла по отношению к массе покрытия. В других вариантах реализации подходящее покрытие может быть получено с содержанием от 1 % до 5 % органосиликоната щелочного металла по отношению к массе покрытия. Количество органосиликоната щелочного металла может варьироваться в зависимости от количества гипса, применяемого в гипсоволокнистом продукте. В некоторых вариантах реализации количество органосиликоната щелочного металла составляет от 0,002 % до 2 % по массе относительно общего количества гипса.

В некоторых вариантах реализации полученное подходящее покрытие содержит от 0,3 % до 10 % метилсиликоната калия по отношению к массе покрытия. В некоторых вариантах реализации полученное подходящее покрытие содержит от 1 % до 7,5 % метилсиликоната калия по отношению к массе покрытия. В других вариантах реализации подходящее покрытие может быть получено с содержанием от 1 % до 5 % органосиликоната щелочного металла по отношению к массе покрытия.

По меньшей мере в некоторых вариантах реализации покрытие, содержащее от 1 % до 10 % относительно массы покрытия, может быть получено из маточного раствора метилсиликоната калия с содержанием сухого вещества приблизительно 54 % по массе и содержанием активного вещества приблизительно 34 % по массе.

Подходящий маточный раствор метилсиликоната калия доступен под торговым наименованием SILRES BS16 от Wacker Chemie AG, Germany. Другие подходящие коммерческие маточные растворы метилсиликоната калия включают раствор метилсиликоната калия, доступный под торговым наименованием DOW CORNING 777 от Dow Corning Company, USA. Другие подходящие силиконаты включают смесь силиконата натрия и силиконата калия, доступную под торговым наименованием BS DRYSOIL от Wacker Chemical Corporation of Adrian, Michigan и состав силиконата натрия, доступный под торговым наименованием DC 772 от Dow Corning.

Покрытие можно наносить на по меньшей мере одну поверхность гипсовой сердцевины. По меньшей мере в некоторых вариантах реализации и как показано на Фиг. 1, покрытие (14) наносят на обе поверхности гипсовой сердцевины (12).

Для создания полимерной матрицы в гипсоволокнистом продукте можно применять различные силоксановые соединения, способные образовывать полимер/смолу, также известные как полисилоксаны с общей формулой (R2SiO)n, где n представляет собой число, показывающее, сколько раз звено R2SiO повторяется в полимере, R может представлять собой любую органическую группу, включая винил (CH2), метил (CH3) и фенил (C6H5). Подходящие органосилоксаны могут дополнительно включать органогидросилоксаны, содержащие атом водорода, связанный с атомом Si. Подходящие органогидросилоксаны включают метилгидросилоксан, доступный под торговым наименованием SILRES BS 94 от Wacker Chemical Corporation.

Силоксан предпочтительно вводят в гипсовую суспензию в форме эмульсии или дисперсии. Предпочтительно силоксановую дисперсию смешивают с гипсовой суспензией, как описано в патенте США № 7413603, включенном в настоящую заявку посредством ссылки. Конечная концентрация силоксана в гипсовой суспензии может варьироваться от примерно 0,08 % до примерно 1 %, от примерно 0,1 % до примерно 0,8 % или от примерно 0,4 % до примерно 0,5 %, по отношению к массе гипсовой суспензии.

В патенте США № 5,624,481 предложен водоотталкивающий гипсовый продукт, который может быть получен путем импрегнирования штукатурки смесью органосилоксана и силиката щелочного металла. Несмотря на это, авторы изобретения неожиданно обнаружили, что водостойкость гипсоволокнистого продукта может быть значительно улучшена в том случае, если сердцевина продукта изготовлена из гипсовой суспензии, содержащей силоксан, и затем на гипсовую сердцевину нанесено покрытие, содержащее органосиликонат щелочного металла. На Фиг. 2 показаны результаты испытания на водоотталкивающую способность гипсоволокнистого продукта, в котором гипсовая сердцевина изготовлена с использованием силоксана, но без органосиликоната щелочного металла. Затем на гипсовую сердцевину нанесено покрытие, содержащее 0,3 %, 1 % или 1,7 % метилсиликоната калия. Полученный гипсоволокнистый продукт с покрытием сравнивали с гипсовой сердцевиной в испытании на водоотталкивающую способность, результаты которого показаны на Фиг. 2.

В испытании на водоотталкивающую способность измеряли количество воды, поглощенное гипсоволокнистым продуктом в течение двухчасового замачивания в воде. Чем ниже поглощение воды, тем более водоотталкивающим является продукт. Как показано на Фиг. 2, все гипсоволокнистые продукты с различными составами покрытий высушивали при 400 °F (204 °С) в течение 0, 20, 30 или 40 минут, а затем высушивали при 110 °F (43 °С) в течение ночи до полного высыхания. Затем измеряли массу каждого образца, после чего все образцы замачивали в воде на два часа. Затем снова измеряли массу каждого образца, вычисляли поглощение воды и наносили на график, как показано на Фиг. 2. Как можно видеть на Фиг. 2, гипсоволокнистый продукт, содержащий силоксан в сердцевине и несущий покрытие, содержащее метилсиликонат калия, является значительно более водостойким, чем гипсоволокнистый продукт, содержащий силоксан, но не несущий покрытия, содержащего метилсиликонат калия.

Авторы настоящего изобретения также неожиданно обнаружили, что применение покрытия, содержащего органосиликонат щелочного металла, снижает количество силоксана, которое необходимо вводить в гипсовую сердцевину для того, чтобы придать водостойкость гипсоволокнистому продукту. Как показано на Фигуре 3, гипсоволокнистые продукты были изготовлены с гипсовой сердцевиной, содержащей различные дозировки силоксана (от 0 до 4,5 фунтов/тысячу кв. футов). Затем на гипсовые сердцевины наносили, с одной стороны или с обеих сторон, покрытие, содержащее метилсиликонат калия. Затем все образцы высушивали в течение 20 минут при 400 °F, а затем при 110 °F в течение ночи, включая контрольные образцы, которые покрывали только водопроводной водой. Затем все гипсоволокнистые продукты испытывали на поглощение воды, как описано при описании Фиг. 2, и наносили данные на график, как показано на Фиг. 3. Как можно видеть на Фиг. 3, для образцов с покрытием, содержащим метилсиликонат калия, требовалось меньше силоксана для получения одинаковой водостойкости.

Неожиданно оказалось, как можно видеть на Фиг. 4, что гораздо лучшую водостойкость можно получить при применении органосиликоната щелочного металла в покрытии, по сравнению с введением органосиликоната щелочного металла в гипсовую сердцевину, содержащую силоксан. Как показано на Фиг. 4, получали гипсоволокнистые продукты, содержащие гипсовую сердцевину, содержащую силоксан в диапазоне от 0 до 4 фунтов/тысячу кв. футов. В одной из серий образцов органосиликонат щелочного металла вводили непосредственно в гипсовую сердцевину. Другие образцы или оставляли без покрытия, или наносили покрытие, содержащее органосиликонат щелочного металла. Все образцы подвергали испытанию на водоотталкивающую способность, как описано при описании Фиг. 3. Как можно видеть на Фиг. 4, неожиданно было обнаружено, что гипсоволокнистый продукт, в котором органосиликонат щелочного металла вводят в гипсовую сердцевину, был неотличим от контрольного гипсоволокнистого продукта, в который не вводили органосиликоната щелочного металла. В отличие от продуктов, в которых органосиликонат щелочного металла вводили непосредственно в гипсовую сердцевину, продукты, несущие покрытие из органосиликоната щелочного металла на обеих сторонах, показали значительно улучшенную водостойкость. Кроме того, можно обеспечить значительное снижение количества применяемого силоксана без снижения водостойкости гипсоволокнистого продукта, если указанный гипсоволокнистый продукт несет покрытие из органосиликоната щелочного металла на обеих сторонах.

Авторы настоящего изобретения также неожиданно обнаружили, что применение метилсиликоната щелочного металла в покрытии гипсоволокнистого продукта, содержащего силоксан, значительно снижает испарение силоксана и снижает накопление силоксановой пыли в печи. Указанное усовершенствование обеспечивает возможность получения гипсоволокнистых продуктов посредством топливосберегающего способа.

Как показано на Фиг. 5, гипсоволокнистый продукт, содержащий гипсовую сердцевину и несущий покрытие, содержащее 1 % органосиликоната щелочного металла, выделяет меньшее количество суммарных углеводородов под воздействием повышенной температуры. Отметим, что количество суммарных углеводородов увеличивается, если силоксан не применяют совсем. Количество суммарных углеводородов снижается при применении силоксана в количестве 3 или 4 фунта/тысячу кв. футов.

Для получения гипсоволокнистого продукта можно применять различные способы. В некоторых вариантах реализации гипсовую суспензию, факультативно, дополнительно содержащую древесные или бумажные волокна, подвергают обработке в сосуде под давлением, при температуре, достаточной для превращения гипса в альфа-гемигидрат сульфата кальция. После обжига в суспензию вводят дисперсию силоксана и другие добавки.

Суспензию, все еще горячую, перекачивают в напорный ящик сеточного типа, который распределяет суспензию по ширине формируемого участка. Из напорного ящика суспензию наносят на непрерывное осушительное полотно, на котором удаляют основной объем воды и формируют фильтровальный остаток. Из фильтровального остатка может быть удалено до 90 % несвязанной воды при помощи конвейера для формирования слоя. Удаление воды предпочтительно проводят при содействии вакуума, для удаления дополнительного количества воды. Предпочтительно удаляют столько воды, сколько возможно практически, до того как гемигидрат остынет и превратится в дигидрат. Формирование фильтровального остатка и удаление из него воды описаны в патенте США № 5,320,677, включенном в настоящую заявку посредством ссылки.

Затем суспензию прессуют и придают любую желаемую форму. Можно применять любой способ придания формы, включая прессование, отливку, формование и подобные способы. После удаления воды фильтровальный остаток охлаждают до температуры, при которой может начаться регидратация. Тем не менее все еще может быть необходимо обеспечивать дополнительное внешнее охлаждение, чтобы поддерживать достаточно низкую температуру для протекания регидратации за приемлемое время.

В то время, пока фильтровальный остаток все еще поддается приданию формы, его предпочтительно подвергают влажному прессованию для получения плиты, панели или другого гипсоволокнистого продукта желаемого размера, формы, плотности и толщины.

На полученный гипсоволокнистый продукт затем наносят покрытие, содержащее органосиликонат щелочного металла.

По меньшей мере в некоторых вариантах реализации на гипсоволокнистый продукт, содержащий силоксан, наносят покрытие, содержащее метилсиликонат калия. Покрытие может содержать от 0,1 % до 10 % метилсиликоната калия относительно массы покрытия. Покрытие может содержать от 1 % до 7,5 % метилсиликоната калия относительно массы покрытия. Покрытие может содержать от 1 % до 5 % метилсиликоната калия относительно массы покрытия. Общее количество метилсиликоната калия может составлять от 0,002 % до 2 % по массе относительно общего количества гипса. Покрытие может также содержать некоторые дополнительные добавки, такие как, например, антимикробное соединение.

На гипсоволокнистый продукт, содержащий силоксан, можно наносить покрытие любым способом, включая покрытие обливанием, покрытие распылением, покрытие погружением или покрытие валиком. Затем гипсоволокнистый продукт с покрытием передают в печь для высушивания и подрезания.

Авторы настоящего изобретения обнаружили, что покрытие, содержащее метилсиликонат щелочного металла, значительно снижает количество силоксановой пыли, образующейся в ходе высушивания, что делает описанный способ более топливосберегающим.

Ранее полагали, что органосиликонат щелочного металла следует смешивать с силоксаном для инициирования образования поперечных связей в силоксане. Тем не менее авторы настоящего изобретения обнаружили, что введение органосиликоната щелочного металла непосредственно в гипсовую сердцевину, содержащую силоксан, не улучшает значительно водостойкость гипсоволокнистого продукта. Неожиданно оказалось, что если вместо этого на гипсовую сердцевину, содержащую силоксан, нанести покрытие из органосиликоната щелочного металла, то требуется значительно меньшее количество силоксана для достижения одинаковой степени водостойкости. Указанный способ приводит к снижению количества силоксановой пыли и также является топливосберегающим.

Не желая ограничиваться никакой теорией, авторы настоящего изобретения полагают, что при нанесении покрытия, содержащего органосиликонат щелочного металла, поверх гипсовой сердцевины, содержащей силоксан, указанное покрытие изменяет структуру полученного продукта несколькими выгодными путями. Когда гипсоволокнистый продукт с покрытием подвергают высушиванию, часть силоксана может мигрировать из середины гипсовой сердцевины к поверхности. Без покрытия по меньшей мере часть указанного силоксана выделяется в виде силиконовой пыли во время высушивания. Тем не менее при нанесении покрытия, органосиликонат щелочного металла осуществляет образование поперечных связей в силоксане на поверхности продукта. Такое сфокусированное на поверхности образование поперечных связей снижает количество силоксановой пыли, выделяемой во время высушивания.

Каталитическое воздействие на часть силоксана, находящуюся на поверхности гипсоволокнистого продукта, не только препятствует испарению силоксана и снижает накопление силоксановой пыли в печи, но также улучшает водостойкость гипсоволокнистого продукта, поскольку в результате большее количество силоксана удерживается и концентрируется на поверхности гипсоволокнистого продукта, где водостойкость наиболее необходима.

Благодаря образованию поперечных связей в силоксане и удержанию силоксана на поверхности можно получить водостойкий гипсоволокнистый продукт с низким общим содержанием силоксана, в частности, потому, что большее количество поперечно сшитого силоксана удерживается на поверхности гипсоволокнистого продукта.

Авторы настоящего изобретения неожиданно обнаружили, что требуется гораздо меньше силоксана для достижения одинаковой водостойкости в случае гипсоволокнистого продукта, несущего покрытие, содержащее органосиликонат щелочного металла. Как показано на Фиг. 6A, достигают примерно 25 % снижения количества силоксана для гипсоволокнистого продукта, несущего покрытие, содержащее органосиликонат щелочного металла. Важно отметить, как показано на Фиг. 6B, что продукт, несущий покрытие из органосиликоната щелочного металла, выделяет значительно меньшее количество суммарных углеводородов при воздействии высокой температуры. Снижение количества суммарных углеводородов указывает на снижение испарения силоксана и, следовательно, снижение образования силоксановой пыли.

ПРИМЕР 1

В данном примере проводили испытание на поглощение воды согласно стандарту ASTM D 1037. Формировали квадраты гипсовой плиты (36,8 см X 36,8 см) из гипсовой суспензии, содержащей силоксан. Затем образцы нарезали на квадраты 12,5 см x 12,5 см и покрывали холодной водопроводной водой или покрытием, содержащим 0,3 %, 1 % или 1,7 % метилсиликоната калия. Покрытые образцы затем высушивали при 400 F в течение 0, 20, 30 и 40 минут, соответственно, а затем высушивали при 110 F в течение ночи до полного высыхания. Все образцы взвешивали после высушивания, и полученные значения регистрировали как сухую массу. Затем образцы погружали в воду на два часа и взвешивали для определения влажной массы. Затем рассчитывали количество поглощенной воды, в процентах от сухой массы, и наносили на график, как показано на Фиг. 2.

Как можно видеть на Фиг. 2, покрытие, содержащее метилсиликонат калия, значительно улучшало водостойкость гипсового образца, содержащего силоксан.

ПРИМЕР 2

В данном примере проводили испытание на поглощение воды согласно стандарту ASTM D 1037. Квадраты гипсовой панели (12,5 см X 12,5 см) формировали из гипсовой суспензии, содержащей различные дозировки силоксана (от 0 до 4,5 фунтов/тысячу кв. футов). Затем образцы покрывали холодной водопроводной водой или покрытием, содержащим 1 % метилсиликоната калия с одной стороны или с обеих сторон. Все образцы высушивали сначала при 400 °F в течение 20 минут, а затем при 110 °F в течение ночи. Все образцы взвешивали и полученные значения регистрировали как сухую массу. Затем образцы погружали в воду на два часа и взвешивали для определения влажной массы. Затем рассчитывали количество поглощенной воды, в процентах от сухой массы, и наносили на график, как показано на Фиг. 3.

Как можно видеть на Фиг. 3, гипсоволокнистая плита с покрытием, на одной стороне или на обеих сторонах, содержащим метилсиликонат калия, обеспечивала одинаковую водостойкость при значительно меньшем содержании силоксана, по сравнению с гипсоволокнистой плитой без покрытия.

ПРИМЕР 3

Проводили сравнительное испытание, в котором сравнивали водоотталкивающую способность для гипсоволокнистого продукта, в котором метилсиликонат калия вводили непосредственно в гипсовую сердцевину, и гипсоволокнистого продукта, несущего покрытие, содержащее различные количества метилсиликоната калия. Испытание на поглощение воды проводили согласно стандарту ASTM D 1037. Квадраты гипсовой панели (12,5 см X 12,5 см) формировали из гипсовой суспензии, содержащей различные дозировки силоксана (от 0 до 4,0 фунтов/тысячу кв. футов). Одну серию образцов оставляли без покрытия, и серии образцов покрывали растворами, содержащими 0,67 % и 1,0 % метилсиликоната калия, соответственно, с обеих сторон. Кроме того, готовили одну или более серий образцов из гипсовой суспензии, содержащей различные дозировки силоксана (от 0 до 4,0 фунтов/тысячу кв. футов), и также содержащей 0,5 фунтов/тысячу кв. футов метилсиликоната калия. Применение 0,5 фунтов/тысячу кв. футов метилсиликоната калия для внутреннего введения эквивалентно фактическому расходу метилсиликоната калия во время нанесения покрытия 1,0 % раствором.

Все образцы высушивали сначала при 400 °F в течение 20 минут, а затем при 110 °F в течение ночи. Все образцы взвешивали и полученные значения регистрировали как сухую массу. Затем образцы погружали в воду на два часа и взвешивали для определения влажной массы. Затем рассчитывали количество поглощенной воды, в процентах от сухой массы, и наносили на график, как показано на Фиг. 4.

Как можно видеть на Фиг. 4, гипсоволокнистая плита, в которой метилсиликонат калия введен в гипсовую сердцевину, почти не показала улучшения водостойкости по сравнению с гипсоволокнистой плитой с использованием только силоксана. В то же время образцы, несущие на обеих сторонах покрытие, содержащее метилсиликонат калия, показали значительное улучшение водостойкости по сравнению с образцами, в которых метилсиликонат калия введен в гипсовую сердцевину.

Кроме того, удалось добиться заметного снижения расхода силоксана без снижения водостойкости для образцов, несущих покрытие из метилсиликоната калия.

ПРИМЕР 4

Проводили испытание для сравнения количества суммарных углеводородов, выделяемого гипсоволокнистым продуктом с гипсовой сердцевиной, содержащей силоксан и несущей покрытие, содержащее метилсиликоната калия, и гипсоволокнистым продуктом с гипсовой сердцевиной, но без покрытия. В указанном испытании образцы размером 12,7 см x 7,62 см подвергали воздействию температуры 450 °F (232 °С) в печи Arcadis в течение 40 минут. Измеряли количество суммарных углеводородов, выделенное влажными образцами. Как можно видеть на Фиг. 5, количество суммарных углеводородов, выделенных образцом, снижалось для образцов, содержащих выгодные количества силоксана и несущих покрытие из метилсиликоната калия.

ПРИМЕР 5

Проводили испытание для сравнения количества силоксана, необходимого для достижения 5 % поглощения воды гипсоволокнистым продуктом, несущим покрытие, содержащее 1 % метилсиликонат калия, по сравнению с гипсоволокнистым продуктом, который покрывали водопроводной водой. В данном испытании данные, полученные в испытаниях на водоотталкивающую способность из примеров 1 – 3, анализировали и наносили на график, как показано на Фиг. 6A. Требовалось 25 % снижение количества силоксана для достижения 5 % поглощения воды, наблюдаемого для гипсоволокнистого продукта, несущего с обеих сторон покрытие, содержащее метилсиликонат калия.

Затем проводили испытание при помощи анализа данных, полученных в примере 4, для сравнения количества суммарных углеводородов, выделяемых гипсоволокнистыми продуктами с Фиг. 6A. Как можно видеть на Фиг. 6B, количество выделяемых суммарных углеводородов было снижено для гипсоволокнистого продукта, несущего покрытие из метилсиликоната калия.

1. Способ снижения количества силоксановой пыли, образующейся в печи, включающий:

получение гипсовой суспензии, содержащей дигидрат сульфата кальция;

нагревание указанной суспензии под давлением для обжига дигидрата сульфата кальция с образованием обожженного альфа-гемигидрата сульфата кальция;

сброс давления;

после окончания стадии обжига под давлением и сброса давления введение дисперсии силоксана в указанную суспензию;

удаление воды из указанной суспензии с образованием фильтровального остатка;

придание указанному фильтровальному остатку желаемой формы;

обеспечение возможности схватывания указанного фильтровального остатка с образованием продукта;

нанесение на указанный продукт покрытия, содержащего органосиликонат щелочного металла;

помещение указанного продукта с покрытием в печь; и

снижение тем самым количества силоксановой пыли, образующейся в печи.

2. Способ по п. 1, отличающийся тем, что указанный органосиликонат щелочного металла представляет собой метилсиликонат калия.

3. Способ по п. 1, отличающийся тем, что указанный силоксан представляет собой метилгидросилоксан.

4. Способ по п. 1, отличающийся тем, что указанный силоксан применяют в количестве от примерно 0,08 % до примерно 1,0 % по массе относительно общего количества гипса.

5. Способ по п. 1, отличающийся тем, что указанный органосиликонат щелочного металла применяют в количестве от 0,1 % до 10 % относительно массы покрытия и от 0,002 % до 2 % по массе относительно общего количества гипса.