Способ упрочнения оптического контакта диэлектрических поверхностей лазерного гироскопа и генератор струи плазмы для его реализации

Иллюстрации

Показать всеИзобретение относится к способу и устройству для низкотемпературного упрочнения оптического контакта диэлектрических поверхностей газоразрядных приборов, в частности резонаторов моноблочных газовых лазеров, в процессе их технологической сборки. Заявленное устройство содержит диэлектрический корпус, внутри которого размещен внешний цилиндрический электрод, подключенный к генератору периодического напряжения, и внутренний заземленный протяженный электрод. При этом диэлектрический корпус выполнен с возможностью подачи газа вдоль внутреннего заземленного протяженного электрода, а внутренний заземленный протяженный электрод выполнен в виде спирали из термостойкой проволоки толщиной 0,1-0,3 мм. В заявленном способе при атмосферном давлении осуществляют плазменную активацию отполированных поверхностей диэлектриков и приводят их в контакт, причем плазменную активацию поверхностей диэлектриков осуществляют холодной плазменной струей в течение 2-3 с. Технический результат заключается в повышении однородности параметров формируемой плазменной струи и повышении качества оптического контакта. 2 н. и 1 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к области квантовой электроники, в частности, к способам низкотемпературного упрочнения оптического контакта диэлектрических поверхностей газоразрядных приборов, например, резонаторов моноблочных газовых лазеров, в процессе их технологической сборки. Известен способ прямого сращивания (бодинга) широкого круга материалов [А.Г. Милехин и др. Инфракрасная спектроскопия кремниевых сращенных пластин. Физика и техника полупроводников. 2006, т. 40, вып. 11], согласно которому активируют отполированные поверхности кремнезема раствором, обеспечивающим разрушение поверхностных силоксановых связей Si-O-Si и формирование силанольных групп Si-OH, активированные поверхности приводят в контакт и нагревают, в результате чего в контакте между ними формируются силоксановые мостики Si-O-Si, образующиеся в результате объемной реакции силанольных групп, принадлежащих разным поверхностям Si-OH+Si-OH→Si-O-Si+H2O, с выделением воды, которую удаляют путем нагрева в вакууме и производят высокотемпературный отжиг при Т>800°С для увеличения количества прореагировавших в объеме контакта силанольных групп и упрочнения бондинга.

Недостатком способа является его относительно высокая сложность, обусловленная, в частности, созданием и поддержанием вакуума.

Наиболее близким по технической сущности к предложенному является способ [С.А. Головятинский. Модификация поверхности полимеров импульсной плазмой атмосферного давления. Вестник Харьковского университета. №628. 2004], согласно которому осуществляют плазменную активацию отполированных поверхностей диэлектриков и приводят их в контакт, причем, плазменную активацию поверхностей диэлектриков осуществляют импульсным высоковольтным ВЧ-разрядом при атмосферном давлении, создающим неравновесную плазму на обрабатываемой поверхности, при этом, плазменную активацию поводят в интервале от 0,01 до 0,1 секунд.

В этом способе отпадает необходимость создания вакуума, но он обладает относительно узкой областью применения, поскольку он может быть реализован при использовании генераторов плазмы, расстояния между плоскими электродами которого не должно превышать нескольких миллиметров. Следовательно, этим способом можно обрабатывать лишь тонкие пластины, что сильно ограничивает область его применимости, в частности, делает невозможным его использование для упрочнения оптического контакта габаритных деталей лазерных гироскопов. Другой серьезный недостаток этого способа обусловлен тем, что, разряд генератора плазмы на самом деле состоит из множества тонких (диаметром меньше 1 мм) микроразрядов с высокой плотностью тока, которые хаотично распределены в межэлектродном промежутке. Взаимодействие этих микроразрядов с обрабатываемой поверхностью могут привести к существенному изменению рельефа поверхности, в частности, испортить зеркально полированную поверхность, что снижает качество оптического контакта.

Задача, которая решается в предложенном изобретении относительно способа, заключается в расширении его области применения и повышение качества оптического контакта.

Требуемый технический результат заключается в расширении его области применения и повышение качества оптического контакта.

Поставленная задача решается, а требуемый технический результат достигается тем, что, при атмосферном давлении осуществляют плазменную активацию отполированных поверхностей диэлектриков и приводят их в контакт, причем, плазменную активацию поверхностей диэлектриков, согласно изобретению, осуществляют холодной плазменной струей в течение 2-3 секунд.

Кроме того, требуемый технический результат достигается тем, что, перед плазменной активацией отполированных поверхностей диэлектриков проводят химическую активацию поверхностей.

Известны также устройства для формирования цилиндрических плазменных струй при атмосферном давлении [R. Foest, Е. Kindel, А. Ohl, М. Stieber, K.D. Weltmann, Non-thermal atmospheric pressure discharges for surface modification, Plasma Phys. Controlled Fusion 2005, 47, B525-B536).] Генерация плазмы в известных устройствах производится цилиндрическим барьерным разрядом в узкой диэлектрической трубке, продуваемой газом. По конструкции электродов такие источники могут быть разделены на два типа: а) источники, в которых оба электрода цилиндрической формы расположены на внешней поверхности диэлектрической трубки; б) источники, в которых один электрод цилиндрической формы расположен на внешней поверхности диэлектрической трубки, а второй электрод в виде тонкого стержня расположен внутри трубки на ее оси.

Состав плазмообразующего газа, скорость его продувки, взаимное расположение электродов, а также величина подводимой электрической мощности влияют на длину плазменной струи и состав активных частиц внутри плазменной струи.

Недостатком конструкции первого типа источника является необходимость использования напряжений с высокой амплитудой, чтобы обеспечить пробой газа и стационарное поддержание разряда внутри трубки. Недостатком конструкции источника второго типа является возникновение в процессе работы неконтролируемых пробоев через плазму между внешним электродом и нижним по потоку концом внутреннего электрода, что приводит к нестабильности режимов плазменной активации.

Наиболее близким по своей технической сущности к предложенному является генератор струи плазмы на основе цилиндрического барьерного разряда [US 8552335, В2. 08.10.2013], содержащее внешний высоковольтный цилиндрический электрод, внутренний заземленный электрод в форме длинного стержня или трубки, диэлектрическую трубку со специальным диэлектрическим выступом на выходном конце, предохраняющим от возникновения неконтролируемых электрических пробоев через плазму между внешним электродом и нижним по потоку концом внутреннего электрода.

Недостатком наиболее близкого технического решения является неоднородность формируемой струи плазмы в его сечении, т.к. внутренний электрод крепится к корпусу источника только одним концом, далеко расположенным от зоны разряда. В этом случае трудно обеспечить соосность электрода с трубкой, в результате чего разряд внутри источника будет неоднородным, что приведет также к неоднородности параметров струи плазмы.

Задача, которая решается в предложении относительно устройства, заключается в повышении однородности параметров плазменной струи.

Требуемый технический результат заключается в повышении однородности параметров плазменной струи.

Поставленная задача решается, а требуемый технический результат достигается тем, что, в генераторе струи плазмы, содержащем диэлектрический корпус, внутри которого размещен внешний цилиндрический электрод, подключенный к генератору периодического напряжения, и внутренний заземленный протяженный электрод, при этом, диэлектрический корпус выполнен с возможностью подачи газа вдоль внутреннего заземленного протяженного электрода, согласно изобретению, внутренний заземленный протяженный электрод выполнен в виде спирали из термостойкой проволоки толщиной 0,1-0,3 мм.

На чертеже представлены:

на фиг. 1 - схема установки для реализации предложенного способа; на фиг. 2 - функциональная схема генератора струи плазмы; на фиг. 3,а,б - фото струи плазмы;

на фиг. 4 - график, характеризующий зависимость свободной поверхностной энергии ситалла от времени обработки струей плазмы;

на фиг. 5 - графики сравнения силы сцепления обработанных плазмой образцов без термообработки (верхний график) и после термообработки (нижний график).

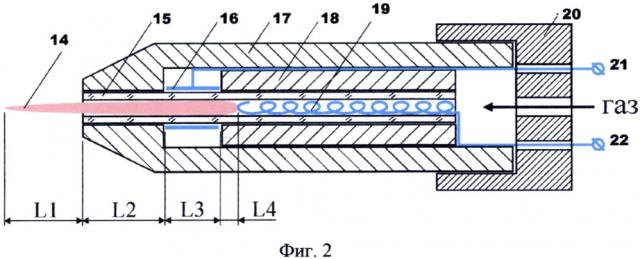

Установки для реализации предложенного способа упрочнения оптического контакта диэлектрических поверхностей лазерного гироскопа (фиг. 1) содержит: 1 - генератор струи плазмы, 2 - струя плазмы, 3 - оправка для крепления обрабатываемых изделий, 4 - автоматизированный XY-координатный столик, 5 - стойка для крепления плазменного источника, 6 -генератор периодического напряжения (высоковольтного синусоидального или импульсного напряжения), 7 - высоковольтный провод для подвода напряжения к генератору струи плазмы, 8 - баллон с плазмообразующим газом, 9 - редуктор для регулирования расхода плазмообразующего газа, 10 - ротаметр для измерения расхода плазмообразующего газа, 11 - трубка для транспортировки газа к плазменному источнику, 12 - стол оператора, 13 - стул оператора.

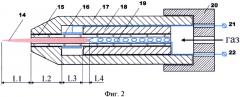

На схеме генератора струи плазмы (фиг. 2) обозначены: 14 - струя плазмы, 15 - диэлектрическая трубка-капилляр, внутри которой создается барьерный разряд, 16 - внешний цилиндрический электрод, 17 - диэлектрический корпус генератора струи плазмы, 18 - цилиндрическая диэлектрическая вставка между диэлектрической трубкой-капилляром и диэлектрическим корпусом генератора струи плазмы, 19 - внутренний заземленный протяженный электрод в форме спирали из тонкой термостойкой проволоки, 20 - крышка генератора струи плазмы, через которую подается газ и выводятся провода на клемму 21 генератора периодического напряжения (синусоидального или импульсного) и клемму 22 заземления. Расстояния L2, L3 и L4 между элементами генератора могут варьироваться с целью изменения длины струи L1.

В этом устройстве внутри диэлектрического корпуса 17, размещен внешний цилиндрический электрод 16, подключенный к генератору периодического напряжения через клемму 21, и внутренний заземленный протяженный электрод 19, при этом, диэлектрический корпус 17 выполнен с возможностью подачи газа вдоль внутреннего заземленного протяженного электрода 19, выполненный в виде спирали из термостойкой проволоки термостойкой проволоки толщиной 0,1-0,3 мм. Меньший диаметр снижает надежность устройства, а большее значение толщины приводит к неоправданному расходу материала и к нарушению равномерности параметров струи в сечении.

Внешний вид струи плазмы (фиг. 3,а,б) может быть различной. На фото представлены струю при условии, когда в качестве плазмообразующего газа используется аргон, скорость струи на выходе генератора струи плазмы составляет 10 м/с, амплитуда и частота синусоидального напряжения равна, соответственно, U=4 кВ и f=100 кГц, потребляемая электрическая мощность равна W=6.3 Вт. На фиг. 3,а представлена свободная струя, на фиг. 3,б представлена струя, перпендикулярно ударяющая в поверхность, расположенную на расстоянии 8 мм от выхода генератора струи плазмы.

Увеличение свободной поверхностной энергии ситалла в зависимости от времени обработки плазмой характеризуется графиками (фиг. 4). Графики были получены при условии, что расстояние от выходного сопла генератора струи плазмы до поверхности ситалла L=6 мм, в качестве плазмообразующего газа использовался аргон, скорость продувки газа сквозь капиллярную трубку V=10 м/с, амплитуда и частота синусоидального напряжения равнялись, соответственно, U=4.5 кВ и f=100 кГц, по потребляемая электрическая мощность составляла W=8 Вт.

Сравнительная характеристика силы сцепления обработанных плазмой образцов без термообработки (верхний график, фиг. 5) и после термообработки (нижний график, фиг. 5). Как следует из анализа графиков, суммарное действие плазмы и низкотемпературной термообработки существенно увеличивает механическую прочность оптического контакта.

Работает генератор струи плазмы следующим образом.

При продувке газа, например аргона, и подаче периодического напряжения на клеммы формируется разряд между электродами и на выходе генератора формируется струя плазмы, используемая для обработки поверхностей деталей с целью упрочнения их оптического контакта.

Предлагаемая конструкция генератора струи плазмы отличается от прототипа тем, что внутренний электрод 19 исполнен из металла в форме спирали, а не в форме стержня или трубки, расположенных, например, в устройстве-прототипе на оси диэлектрической трубки-капилляра. Это снижает возможность нарушения соосности электрода с трубкой, что, в свою очередь, приводит к неоднородности параметров струи плазмы. Кроме того, диаметр тонкой проволоки внутреннего электрода 19 составляет всего 0.1-0.3 мм, что намного меньше диаметра стержня или трубки, расположенных в прототипе на оси диэлектрической трубки. Это снижает неоднородность формируемой струи плазмы. Следует указать также, что нижний по потоку конец внутреннего электрода 19 (правый по чертежу фиг.2) расположен на несколько миллиметров (2-6 мм) выше верхнего конца внешнего цилиндрического электрода 16, а не вровень с нижним концом внешнего электрода как это сделано в прототипе, причем половина последнего по потоку кольца спирали отгибается под углом 90° к плоскости спирали для снижения напряжения пробоя газа внутри трубки. Это повышает надежность устройства и равномерность параметров формируемой струи плазмы. При этом, осесимметричное расположение внутреннего электрода 19 в диэлектрической трубке автоматически достигается за счет того, что внешний диаметр спирали равен внутреннему диаметру трубки, а не выравниванием длинного внутреннего электрода по оси трубки. Фиксация продольного положения внутреннего электрода в трубке производится простым загибом проволоки на входном торце трубки, а не специальной и сложной конструкцией, необходимой в прототипе для механического крепления и юстировки стержня. Поток плазмообразующего газа вводится в устройство вдоль оси диэлектрической трубки, а не перпендикулярно ей, как это делается в прототипе. Внутренний электрод в форме спирали, навитой вдоль внутренней стенки трубки-капилляра, приводит к сильной турбулизации потока в зоне разряда, что обеспечивает поперечную однородность плазмы в струе, в то время как наличие гладкого стержня на оси гладкой трубы препятствует развитию турбулентности. Нижний по потоку край внешнего электрода расположен на расстоянии 10-20 мм от выхода диэлектрической трубки, а не вровень с выходом трубки, как это сделано в прототипе. Устранение неконтролируемых электрических пробоев на выходе газоразрядной трубки между плазменной струей и внешним электродом достигается за счет полной и надежной электрической изоляции всей трубки диэлектрическим корпусом плазменного устройства, а не только диэлектрическим загибом на конце трубки, оставляющим внешний электрод открытым. Конструкция предложенного устройства такова, что подача высокого напряжения может осуществляться как на внешний, так и на внутренний электрод, а не только на внешний электрод, как это сделано в прототипе, в котором внутренний электрод постоянно заземлен. Это позволяет изменять длину и диаметр плазменной струи, истекающей из плазменного устройства, что расширяет диапазон условий обработки, в отличие от прототипа, в котором такой возможности нет.

Использование предложенного устройства позволяет реализовать предложенный способ упрочнения оптического контакта диэлектрических поверхностей лазерного гироскопа.

Плазма широко используется для активации поверхностей разнообразных материалов с целью придания или улучшения адгезионных свойств. Предложенный способ реализуется относительно материалов, применяемых в лазерных гироскопах, т.е. материалах, состоящих в основном или полностью из SiO2. В таком случае поверхностные процессы, обеспечивающие прочный оптический контакт деталей лазерного гироскопа, идентичны тем, которые обеспечивают прямой бондинг (соединение) пластин в кремниевой микроэлектронике. Общая идея всех гидрофильных способов прямого бондинга состоит в том, чтобы вначале разорвать силоксановые связи Si-O-Si на контактирующих поверхностях кремнезема, а затем вновь восстановить их, но уже не на поверхностях, а между поверхностями.

Плазменная активация деталей может производиться непосредственно на сборочном столе (см. фиг. 1) оператора, а не в специализированной химической лаборатории. Она производится в течение нескольких секунд, не требует сушки деталей после их активации и позволяет ставить поверхности на оптический контакт сразу же после плазменной обработки на сборочном столе оператора. Плазменная активация поверхности происходит не за счет химических процессов, формирующих стабильные Si-OH силанольные группы, а преимущественно за счет физических процессов, обусловленных взаимодействием с поверхностью метастабилей гелия, аргона, азота и других активных частиц плазмы. А активные частицы плазмы (Не*, Ar*, N2* и др.) разрывают ковалентные Si-O-Si связи и создают на поверхности большое число короткоживущих (около одного часа) открытых (свободных) Si-O- и Si- связей, которые не создаются известным химическим способом:

Плазменная активация в процессе обработки удаляет с поверхности молекулярную воду, которая остается от химической обработки или адсорбируется гидрофильной поверхностью после химической активации

Плазменная активация удаляет с обработанной поверхности остающиеся после химической обработки углеродные пленки или хемосорбированные углеродосодержащие соединения, снижающие прочность оптического контакта.

Формирование крепких силоксановых Si-O-Si связей между активированными поверхностями при их контакте происходит без выделения воды преимущественно за счет прямого соединения свободных Si-O- и Si- связей от противоположных поверхностей: Si-O-+-Si→Si-O-Si, а не за счет реакций силанольных групп, сопровождающихся выделением воды: Si-OH+Si-OH→Si-O-Si+H2O.

Формирование оптического контакта активированных плазмой деталей происходит практически без выделения воды, что существенно снижает количество пустот (войдов) в области контакта и усиливает механическую прочность ОК без дополнительного прогрева деталей и улучшает вакуумные свойства оптического контакта. Плазменная активация позволяет за счет кратковременного низкотемпературного прогрева усилить прочность оптического контакта до уровня, достигаемого в известном химическом способе лишь при высокотемпературном отжиге. Плазменная активация позволяет устранить из технологии упрочнения оптического контакта операцию вакуумного высокотемпературного отжига.

Описанный выше способ может быть осуществлен в комбинации с предварительной химической обработкой поверхностей.

В этом случае при предварительной химической обработке, например, RCA очисткой поверхностей в растворе H2O/H2O2/NH4OH в объемном соотношении 5:1:1) производится дополнительно плазменная активация их поверхности в окружающем воздухе за счет обдува газообразным реагентом (струей плазмы). П плазменная активация удаляет с поверхности молекулярную воду, которая остается после химической обработки или адсорбируется гидрофильной поверхностью, удаляет с обработанной поверхности остающиеся после химической обработки углеродные пленки или хемосорбированные углеродосодержащие соединения, снижающие прочность оптического контакта. Плазменная активация поверхности разрушает Si-OH силанольные группы, созданные химическим способом, и формирует на поверхности большое число короткоживущих (около одного часа) открытых (свободных) Si-O- и Si- связей. Формирование крепких силоксановых Si-O-Si связей между активированными поверхностями при их контакте происходит без выделения воды преимущественно за счет прямого соединения свободных Si-O- и Si- связей от противоположных поверхностей: Si-O-+-Si→Si-O-Si, а не за счет реакций силанольных групп, сопровождающихся выделением воды: Si-OH+Si-OH→Si-O-Si+H2O. Формирование оптического контакта активированных плазмой деталей происходит практически без выделения воды, что существенно снижает количество пустот (воидов) в области контакта и усиливает механическую прочность ОК без дополнительного прогрева деталей. Плазменная активация, выполненная после химической активации, позволяет за счет кратковременного низкотемпературного прогрева усилить прочность оптического контакта до уровня, достигаемого в известном химическом способе лишь при высокотемпературном отжиге. Плазменная активация, выполненная после химической активации, позволяет устранить из технологии упрочнения оптического контакта операцию вакуумного высокотемпературного отжига.

Для реализации предложенного способа может быть использована установка (фиг. 1). Установка содержит: 1 - генератор струи плазмы, 2 - струя плазмы, 3 - оправка для крепления обрабатываемых изделий, 4 - автоматизированный XY-координатный столик, 5 - стойка для крепления плазменного источника, 6 - генератор периодического напряжения (высоковольтного синусоидального или импульсного напряжения), 7 - высоковольтный провод для подвода напряжения к генератору струи плазмы, 8 - баллон с плазмообразующим газом, 9 - редуктор для регулирования расхода плазмообразующего газа, 10 - ротаметр для измерения расхода плазмообразующего газа, 11 - трубка для транспортировки газа к плазменному источнику, 12 - стол оператора, 13 - стул оператора.

Использую предложенное устройство может быть сформирована струя плазмы (фиг. 3,а,б). Внешний вид струи плазмы может быть различной. На фото представлены струю при условии, когда в качестве плазмообразующего газа используется аргон, скорость струи на выходе генератора составляет 10 м/с, амплитуда и частота синусоидального напряжения равны, соответственно, U=4 кВ и f=100 кГц, потребляемая электрическая мощность равна W=6.3 Вт. На фиг. 3,а представлена свободная струя, на фиг. 3,б представлена струя, перпендикулярно ударяющая в поверхность, расположенную на расстоянии 8 мм от выхода генератора струи плазмы.

Увеличение свободной поверхностной энергии ситалла в зависимости от времени обработки плазмой характеризуется графиками (фиг. 4). Графики были получены при условии, что расстояние от выходного сопла генератора струи плазмы до поверхности ситалла L=6 мм, в качестве плазмообразующего газа использовался аргон, скорость продувки газа сквозь капиллярную трубку V=10 м/с, амплитуда и частота синусоидального напряжения равнялись, соответственно, U=4.5 кВ и f=100 кГц, по потребляемая электрическая мощность составляла W=8 Вт.

На фиг. 5 представлена сравнительная характеристика силы сцепления обработанных плазмой образцов без термообработки (верхний график, фиг. 5) и после термообработки (нижний график, фиг. 5). Графики получены по результатам эксперимента, когда обрабатываемая поверхность была расположена на расстоянии 8 мм от выхода генератора струи плазмы.

Как следует из анализа графиков, суммарное действие плазмы и низкотемпературной термообработки существенно увеличивает механическую прочность оптического контакта.

Плазменная активация ситалла резко улучшила гидрофильные свойства его поверхности. Результаты экспериментов по определению свободной поверхностной энергии ситалла в зависимости от времени обработки плазмой представлены. Полная поверхностная энергия ситалла увеличивается почти в 2,5 раза, причем полярная составляющая поверхностной энергии увеличивается почти в 3 раза, что свидетельствует о существенном увеличении свободных связей и силанольных групп на активированной поверхности.

Методами атомно-силовой микроскопии и оптической интерферометрии (с помощью интерферометра «белого» света) определена морфология поверхности ситалла до и после плазменной активации при разных длительностях обработки. Установлено, что плазменная активация разработанным плазменным устройством является "мягкой" и не меняет морфологию поверхности (т.е. не вызывает эрозии ее верхних слоев) вплоть до нескольких минут обработки одного и того же участка поверхности. Однако время экспозиции плазмой существенно влияет на механическую прочность ОК, которая определялась методом отрыва активированных поверхностей, посаженных на оптический контакт. Перед посадкой на ОК обработанные плазмой образцы проходили визуальную проверку с помощью оптического микроскопа.

Механическая прочность оптического контакта обработанных плазмой и контрольных ситалловых и клеарсерамовых образцов испытывалась с помощью специального оборудования. Испытаниям подвергались активированные образцы, не прошедшие термообработку, и прошедшие термообработку в течение 40 часов. Оказалось, что оптимальное время плазменной активации составляет несколько секунд, при этом прочность оптического контакта увеличилась в 2,12 раза для изделий из ситалла и в 1,72 раза для изделий из клеарсерама по сравнению с контрольными образцами, прошедшими стандартную химическую активацию, но не прошедшими плазменную активацию. При этом, существенное увеличение прочности оптического контакта получилось не только для пар ситалл-ситалл и клеарсерам-клеарсерам, но также и для смешанной пары ситалл-клеарсерам. Кроме того, низкотемпературная термообработка изделий, прошедших плазменную активацию, дополнительно увеличило механическую прочность оптический контакт для некоторых изделий, прошедших только химическую активацию, увеличение механической прочности достигало 3,5 раза.

Таким образом, благодаря усовершенствованию известного устройства достигается требуемый технический результат, заключающийся в повышении однородности параметров формируемой плазменной струи, что позволяет повысить качество плазменной активации отполированных поверхностей диэлектриков и повысить качество оптического контакта при реализации способа упрочнения оптического контакта.

1. Способ упрочнения оптического контакта диэлектрических поверхностей лазерного гироскопа, заключающийся в том, что при атмосферном давлении осуществляют плазменную активацию отполированных поверхностей диэлектриков и приводят их в контакт, отличающийся, тем что, плазменную активацию поверхностей диэлектриков осуществляют холодной плазменной струей в течение 2-3 с.

2. Способ по п. 1, отличающийся тем, что перед плазменной активацией отполированных поверхностей диэлектриков проводят химическую активацию поверхностей диэлектриков.

3. Генератор струи плазмы для осуществления способа по п. 1, содержащий диэлектрический корпус, внутри которого размещен внешний цилиндрический электрод, подключенный к генератору периодического напряжения, и внутренний заземленный протяженный электрод, при этом диэлектрический корпус выполнен с возможностью подачи газа вдоль внутреннего заземленного протяженного электрода, отличающийся тем, что внутренний заземленный протяженный электрод выполнен в виде спирали из термостойкой проволоки толщиной 0,1-0,3 мм.