Способ и установка для переноса электропроводящего материала в текучей форме на подложку для печати

Иллюстрации

Показать всеИзобретение относится к методике переноса электропроводящего материала на подложку для печати. Технический результат – создание способа и установки для переноса электропроводящего материала на поверхность для печати, которые можно эффективно применять в массовом производстве и которые подходят для различных видов электропроводящих материалов. Достигается тем, что подложку предварительно нагревают до первой температуры, и из электропроводящего материала получают текучий электропроводящий материал. Текучий электропроводящий материал распыляют на предварительно нагретую подложку с образованием схемы заданного вида. Подложку, на которую распылен текучий электропроводящий материал, охлаждают до третьей температуры, которая ниже температуры плавления электропроводящего материала. 2 н. и 15 з.п. ф-лы, 12 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Изобретение в целом относится к методике переноса электропроводящего материала на подложку для печати. В частности, изобретение относится к применению электропроводящего материала, который в момент переноса на подложку находится в текучем (т.е. не твердом) состоянии.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

В последнее время становится все более и более перспективным производство электропроводящих схем на диэлектрических подложках, таких как бумага, картон, ткань или полимерные пленки, с использованием процессов печати. Техническая область печатной электроники включает создание на подложке электропроводящих - и в некоторых случаях полупроводниковых - областей и дорожек, зачастую дополненное тем, что по меньшей мере к некоторым проводящим или полупроводниковым областям присоединены отдельные электронные компоненты, такие как полупроводниковые чипы.

Как таковая, печать на бумаге или другом подобном материале известна еще со времен изобретения Гутенбергом печатного станка в пятнадцатом веке. Однако простая замена традиционных непроводящих печатных красок или порошков для печати электропроводящими материалами неэффективна. Характеристики, присущие методикам предшествующего уровня техники, могут сделать трудным или невозможным переход к проводящим краскам или порошкам для печати. Многие запланированные применения печатной электроники включают одноразовые изделия, такие как упаковка для товаров ежедневного потребления, что приводит к значительным экономическим ограничениям: упаковка или печать на ней не должны иметь очень высокую стоимость. Можно взять проводящий или полупроводниковый полимер в виде жидкого раствора и использовать его в качестве краски для печатного станка или струйного принтера, но наиболее проводящие полимеры, известные на момент написания этой заявки, имеют слишком высокую стоимость, или их крупномасштабное применение в качестве красок затруднительно. Многие соединения металлов как таковые имеют относительно невысокую стоимость и могут быть использованы в виде небольших твердых гранул для получения пасты, но их измельчение до частиц требуемого размера, например до частиц, способных проходить через сопла для распыления краски или хорошо подходить для глубокой печати, резко повышает их стоимость.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Преимущественная особенность примеров осуществления настоящего изобретения состоит в предложении способа и установки для переноса электропроводящего материала на поверхность для печати, которые можно эффективно применять в массовом производстве и которые подходят для различных видов электропроводящих материалов.

Цели изобретения достигаются посредством предварительного нагрева подложки и распыления электропроводящего материала в текучей форме на подложку. Предварительный нагрев подложки обеспечивает хорошее сцепление между электропроводящим материалом и подложкой.

Способ согласно изобретению характеризуется тем, что включает следующие этапы:

- предварительный нагрев подложки до первой температуры,

- получение текучего электропроводящего материала,

- распыление текучего электропроводящего материала на предварительно нагретую подложку с образованием схемы заданного вида, и

- охлаждение подложки, на которую распылен текучий электропроводящий материал, до третьей температуры, которая ниже температуры плавления электропроводящего материала,

причем охлаждение включает прижимание той поверхности подложки, на которую распылен текучий электропроводящий материал, к валику и активное поддержание температуры поверхности валика ниже температуры плавления электропроводящего материала, в результате чего при прижимании к валику происходит охлаждение подложки.

Установка согласно изобретению характеризуется тем, что включает:

- устройство для манипуляций с подложкой, сконструированное с возможностью удерживания подложки,

- устройство для предварительного нагрева подложки, сконструированное с возможностью предварительного нагрева подложки до первой температуры,

- устройство для обработки материала, сконструированное с возможностью получения текучего электропроводящего материала,

- распылительную головку, сконструированную с возможностью распыления текучего электропроводящего материала на предварительно нагретую подложку с образованием схемы заданного вида, и

- охлаждающий узел, сконструированный с возможностью охлаждения подложки, на которую распылен текучий электропроводящий материал, до третьей температуры, которая ниже температуры плавления электропроводящего материала,

причем охлаждающий узел содержит зазор, сконструированный с возможностью прижимать ту поверхность подложки, на которую распылен текучий электропроводящий материал, к валику, и средство регулирования температуры, сконструированное с возможностью активного поддержания температуры поверхности валика ниже температуры плавления электропроводящего материала.

Согласно одному из аспектов изобретения электропроводящий материал используют в текучей форме (т.е. в виде жидкости или пара, или коллоидной суспензии мелких капель жидкости или мелких твердых частиц в газообразном носителе) на этапе нанесения на подложку. Текучую форму получают, в основном, не растворяя электропроводящий материал в растворителе, а нагревая его выше температуры плавления и/или распыляя в виде аэрозоля. Для предотвращения слишком быстрого затвердевания электропроводящего материала при его контакте с подложкой и/или для обеспечения требуемого сцепления с подложкой подложку предварительно нагревают до определенной температуры, для того чтобы затвердевание происходило достаточно медленно и электропроводящий материал прочно прикреплялся к подложке. Охлаждение до температуры ниже температуры плавления может быть пассивным, например посредством конвекции и излучения, или подложка с нанесенной на нее электропроводящей схемой может быть подвергнута активному охлаждению, например, в холодном зазоре. Области подложки, в которых электропроводящий материал должен образовать схему, могут быть предварительно обработаны клеящим веществом или другим агентом, повышающим смачивание поверхности подложки электропроводящим материалом в текучей форме.

К отдельной группе воплощений изобретения относятся варианты, где происходит нанесение на подложку электропроводящего материала в жидкой форме. Технология, применяемая для дозирования горячей жидкости, может иметь признаки, аналогичные признакам известной технологии, применяемой для изготовления столбиковых выводов на печатных монтажных платах и полупроводниковых чипах, где объемы расплавленного припоя порядка пиколитра могут быть нанесены на участки припоя с высокой точностью, в то время как материал припоя находится при повышенной температуре, например 240°С. Однако в отличие от известной технологии, с помощью которой получают дискретные и явно выступающие столбики вывода на поверхностях, которые сами обладают электропроводностью, в соответствии с настоящим изобретением могут быть получены схемы заданного вида, которые включают относительно большие, ровные и очень тонкие слои проводящего материала на подложке, являющейся по своей природе изолятором.

В другой группе вариантов воплощения изобретения происходит нанесение электропроводящего материала на подложку в виде пара или коллоидной суспензии из мелких капель жидкости или мелких твердых частиц в газообразном носителе, которая физически ведет себя подобно пару. Для описания такой коллоидной суспензии, в особенности, когда газообразный носитель представляет собой воздух, часто применяют термин "аэрозоль". Дозирование чистого пара или подобной субстанции в виде непрерывных импульсов (требуемое в соответствии с дискретным типом печатаемых схем) через сопло может быть связано с соответствующими трудностями; по этой причине предпочтительно использовать концентрический поток защитного газа вокруг пара или подобной субстанции и/или управляемую комбинацию распылительного сопла и всасывающего сопла. В последнем случае распылительное сопло может применяться для дозирования относительно непрерывного потока пара или подобной субстанции, в то время как всасывающее сопло выборочно работает для удаления пара, распыленного распылительным соплом, из пространства вблизи подложки, до того как пар прикрепится к подложке.

Варианты воплощения изобретения дополнительно раскрыты в зависимых пунктах формулы изобретения.

Новые признаки, которые характеризуют изобретение, изложены, в частности, в приложенной формуле изобретения. Однако само изобретение как в отношении конструкции, так и способа осуществления вместе с его дополнительными целями и преимуществами станет наиболее понятным при прочтении нижеприведенного описания конкретных примеров осуществления, сопровождаемых чертежами.

Примеры осуществления изобретения, представленные в этой патентной заявке, не должны рассматриваться как представляющие ограничение для применимости прилагаемой формулы изобретения. В этой патентной заявке глагол "содержать" употребляется в неограничивающем контексте, который не исключает наличие других, не рассмотренных признаков. Если явным образом не указано иное, из признаков, перечисленных в зависимых пунктах формулы изобретения, могут быть свободно составлены различные комбинации.

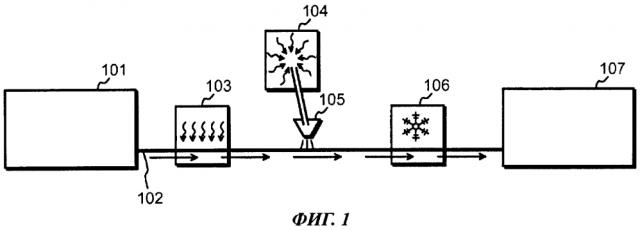

Фиг. 1 иллюстрирует принцип способа печати,

Фиг. 2 иллюстрирует нагревательный валик,

Фиг. 3 иллюстрирует источник теплового излучения,

Фиг. 4 иллюстрирует нагнетатель нагретого газа,

Фиг. 5 иллюстрирует пример сопла в распылительной головке,

Фиг. 6 иллюстрирует другой пример сопла в распылительной головке,

Фиг. 7 иллюстрирует другой пример сопла в распылительной головке,

Фиг. 8 иллюстрирует другой пример сопла в распылительной головке,

Фиг. 9 иллюстрирует другой пример сопла в распылительной головке,

Фиг. 10 иллюстрирует применение повторного нагревания и холодного зазора,

Фиг. 11 иллюстрирует пример предварительной обработки подложки и

Фиг. 12 иллюстрирует печатный проводящий мостик.

На Фиг. 1 представлена основная схема способа, по которому электропроводящий материал может быть перенесен в текучей форме на подложку в соответствии с изобретением. Для регулируемого введения подложки в процесс имеется устройство 101 для манипуляций с подложкой, которое сконструировано с возможностью удерживания подложки 102 и в этом примере также подачи подложки 102 по существу непрерывно или в виде отдельных листов в процесс. Подложку, направляемую устройством 101 для манипуляций с подложкой, подают в устройство 103 для предварительного нагрева подложки, которое здесь показано в виде отдельного узла установки, но которое также может быть по меньшей мере частично встроено в устройство для манипуляций с подложкой. Устройство 103 для предварительного нагрева подложки сконструировано с возможностью предварительного нагрева подложки 102 до первой температуры.

В тех вариантах осуществления изобретения, в которых электропроводящий материал перед контактом с подложкой находится в расплавленном состоянии, цель предварительного нагрева подложки до первой температуры состоит в том, чтобы расплавленный электропроводящий материал не затвердевал слишком быстро. Что считать слишком быстрым затвердеванием, в большой степени зависит от используемых материалов и цели, ради которой осуществляют печать. В качестве двух иллюстративных примеров можно назвать печать проводящих схем на глянцевой бумаге и на сукне. Шероховатость поверхности обычной глянцевой бумаги для печати, измеряемая по методу Паркера PPS (Parker Print Surf), составляет порядка нескольких микрометров, в то время как сукно может быть достаточно пористым и иметь макроскопические шероховатости, размеры которых по меньшей мере на два или даже на три порядка больше. Для печатания по существу непрерывной и электропроводящей схемы на очень гладкой поверхности глянцевой бумаги и для прочного ее закрепления необходимо лишь создать слой электропроводящего материала, толщина которого составляет порядка нескольких микрометров. После нанесения на поверхность глянцевой бумаги электропроводящий материал должен лишь оставаться в жидком состоянии достаточно долго, чтобы обеспечить прочное сцепление на молекулярном уровне между ним и наружным слоем поверхности бумаги и создать условия для образования по существу непрерывного электропроводящего слоя, толщина которого может составлять всего несколько микрометров.

Для печатания по существу непрерывной и электропроводящей схемы на шероховатой и пористой поверхности сукна, напротив, распыленный слой электропроводящего материала должен иметь достаточную толщину и оставаться в жидком состоянии достаточно долго, чтобы заполнить бесчисленные полости в поверхности и при этом не утратить в значительной степени своей целостности в плоскостном направлении этой поверхности. Несмотря на то что последующее повторное нагревание (которое более подробно будет описано ниже) может до некоторой степени облегчить задачу, ясно, что требования к предварительному нагреву шероховатых и пористых материалов могут быть гораздо выше требований, предъявляемых к очень гладким материалам. Дополнительно следует принять во внимание характеристическое поверхностное натяжение текучего электропроводящего материала, а также другие параметры, влияющие на его течение по поверхности подложки и на его способность прикрепляться к подложке. В некоторых случаях, для того чтобы подложка оставалась достаточно горячей в течение достаточно длительного времени, может возникнуть необходимость объединить по меньшей мере некоторые детали устройства 103 для предварительного нагрева подложки с теми деталями установки, которые дозируют электропроводящий материал в текучей форме.

Кроме того, следует учитывать время пролета, т.е. время, которое требуется для перемещения электропроводящего материала в текучей форме от деталей аппликатора, температуру которых активно регулируют, до поверхности подложки, в особенности в тех вариантах осуществления изобретения, в которых электропроводящий материал до контакта с подложкой находится в расплавленном состоянии. В пути происходит охлаждение электропроводящего материала, и это охлаждение должно быть компенсировано за счет достаточного нагревания электропроводящего материала до его выпуска в направлении подложки, или за счет достаточного предварительного нагрева подложки, или за счет того и другого.

В тех вариантах осуществления изобретения, в которых текучий электропроводящий материал представляет собой коллоидную суспензию твердых частиц в газообразном носителе, предварительный нагрев подложки до первой температуры производят для того, чтобы твердые частицы электропроводящего материала достигали предварительно нагретой подложки в расплавленном состоянии. В таком случае целесообразно исходить из того, что первая температура не только должна быть выше температуры плавления электропроводящего материала, но и должна быть достаточно высокой для того, чтобы обеспечить перенос необходимой удельной скрытой теплоты плавления ко всему количеству электропроводящего материала, распыляемого на подложку.

Следующим узлом, схематично представленным на Фиг. 1, является устройство 104 для обработки материала, которое сконструировано с возможностью получения текучего электропроводящего материала. Согласно первой альтернативе, устройство 104 для обработки материала сконструировано с возможностью нагревания электропроводящего материала до температуры, называемой в данном описании второй температурой, которая выше температуры плавления электропроводящего материала. Вторая температура может совпадать или отличаться от первой температуры, до которой в устройстве 103 предварительного нагрева подложки предварительно нагрели подложку 102. При достаточном нагревании материала из устройства 104 для обработки материала выпускают текучий электропроводящий материал, для которого определение "текучий" означает, что электропроводящий материал находится в жидком или парообразном состоянии или в состоянии коллоидной суспензии, содержащей капли жидкости в газообразном носителе, или содержит некоторую смесь указанных состояний. Как всегда в термодинамических процессах, на перевод электропроводящего материала в текучую форму, кроме температуры, может также влиять давление, создаваемое и/или регулируемое устройством 104 для обработки материала. Устройство 104 для обработки материала может представлять собой обособленный компонент, или оно может быть по меньшей мере частично интегрировано, или соединено с устройством 103 для предварительного нагрева; например, в них может быть использован один и тот же источник тепла.

Согласно второй альтернативе, устройство 104 для обработки материала сконструировано с возможностью превращения электропроводящего материала в коллоидную суспензию твердых частиц в газообразном носителе. Также в этом случае так называемая процедура пульверизации (мелкодисперсного распыления), приводящая к образованию коллоидной суспензии, может сначала включать плавление электропроводящего материала, если электропроводящий материал не был уже подан в виде мелко распыленной формы, чтобы обеспечить достаточное его удержание в газообразном носителе. В отличие от первой альтернативы, упомянутой выше, после процедуры пульверизации или совместно с ней частицам электропроводящего материала намеренно позволяют перейти в твердое состояние перед их контактом с подложкой.

К предпочтительным материалам, которые могут быть использованы в качестве электропроводящего материала согласно настоящему изобретению, относятся, без ограничений, висмут, свинец, олово, индий, кадмий и их различные сплавы. Например, согласно таблице, опубликованной Indium Corporation, New York, эвтектический сплав, содержащий 51% индия, 32,5% висмута и 16,5% олова, плавится при +60°С; другой сплав, содержащий 66,3% индия и 33,7% висмута, плавится при +72°С; другой сплав, содержащий 58,0% висмута и 42,0% олова, плавится при +138°С; и эвтектический сплав, содержащий 37% свинца и 63% олова, плавится при +183°С. Особый класс материалов состоит из неэвтектических сплавов, которые не имеют четкой температуры плавления, но имеют так называемые температуры солидуса и ликвидуса, между которыми материал существует в виде пасты из твердых частиц в расплаве более низкоплавкой фазы. Например, неэвтектический сплав, содержащий 60,0% олова и 40,0% висмута, имеет температуру солидуса 138°С и температуру ликвидуса 170°С. Другой неэвтектический сплав, содержащий 90,0% индия и 10,0% олова, имеет температуру солидуса 143°С и температуру ликвидуса 151°С.

В случае неэвтектических сплавов не всегда ясно, какую температуру следует считать температурой плавления. Характеристики пасты, которая существует между температурами солидуса и ликвидуса, зависят от многих факторов, включая, без ограничений, относительные количества компонентов сплава. Выше температуры ликвидуса все компоненты сплава находятся в расплавленном состоянии, то есть по меньшей мере выше температуры ликвидуса сплав ведет себя как текучая среда. Однако существуют сплавы, которые имеют достаточно низкую вязкость между температурами солидуса и ликвидуса, так что можно сказать, что они ведут себя подобно текучим средам, и в таком случае температура солидуса могла бы рассматриваться как температура плавления.

Более предпочтительными являются сплавы, не содержащие свинца или кадмия, поскольку свинец и кадмий токсичны. Предпочтительными являются металлы и сплавы, имеющие относительно низкие температуры плавления, поскольку многие подложки, на которые может быть успешно нанесена печатная электроника, имеют невысокую устойчивость к воздействию высоких температур. Кроме того, процесс обычно легче контролировать, и он отличается меньшим расходом энергии, если разность температур между самыми нагретыми и самыми холодными частями процесса не слишком велика.

Устройство 104 для обработки материала сконструировано с возможностью подачи текучего электропроводящего материала в распылительную головку 105, которая, в свою очередь, сконструирована с возможностью регулируемым образом распылять текучий электропроводящий материал на предварительно нагретую подложку с образованием схемы заданного вида. В контексте настоящего описания распыление означает выпуск текучего материала в заранее заданном направлении. Обычно распылительная головка включает одно или несколько сопел; средство для удержания текучего материала внутри распылительной головки под давлением или для временной выдержки текучего материала внутри распылительной головки под давлением, превышающим внешнее давление; а также средства управления, предназначенные для регулирования потока текучего материала из распылительной головки наружу через сопло(а). Поток текучего материала из распылительной головки может быть по существу непрерывным, чтобы схему наносить на подложку непрерывно распыляемым потоком текучего электропроводящего материала, или поток может быть в виде коротких отдельных импульсов, так чтобы каждый импульс образовывал на подложке "пиксель" из электропроводящего материала. Также возможно чередование между импульсным и непрерывным режимами.

Поток текучего материала из распылительной головки может поддерживаться потоком горячего газа, который защищает текучий материал от окисления и/или самопроизвольного охлаждения. Если требуется предотвратить окисление, этот газ не должен содержать кислород. Например, можно использовать поток горячего азота (здесь "горячий" означает, что азот имеет температуру, достаточно высокую для поддержания материала в текучем состоянии достаточно долго, для того чтобы он хорошо прикрепился к подложке), поскольку азот эффективно препятствует окислению. Поток горячего азота может быть выпущен из тех же распылительных головок, что и текучий электропроводящий материал, или из отдельного распределителя горячего азота.

Для того чтобы создать схему заданного вида, могут быть использованы несколько подходов, как и в известных способах печати с распылением текучих чернил. Например, можно использовать стол и/или раму для перемещения сопла или сопел распылительной головки (или всей распылительной головки) относительно подложки и/или для перемещения подложки относительно распылительной головки. В распылительной головке также можно установить ряд или цепочку индивидуально регулируемых сопел и регулировать работу отдельных сопел во время перемещения подложки и распылительной головки относительно друг друга так, чтобы схема формировалась как совместный результат от соединения компонентов схемы, образуемых отдельными соплами. Тот факт, что схема имеет заданный вид, означает, что такие факторы, как перемещения подложки и распылительной головки относительно друг друга, момент(ы) включения и выключения сопла(ел), скорость распыления электропроводящего материала и другие соответствующие параметры установлены заранее таким образом, что оператор может с обоснованной уверенностью предвидеть, какие очертания, толщину и размер будет иметь каждая часть завершенной схемы.

Для того чтобы предотвратить деформацию и размазывание полученной схемы из электропроводящего материала на поверхности подложки, электропроводящий материал должен быть переведен из текучего состояния в твердое. Поскольку мы предполагали, что материал предварительно был переведен в текучее состояние путем нагревания выше его температуры плавления, естественно предположить, что затвердевание будет включать охлаждение электропроводящего материала ниже его температуры плавления. Для этой цели в процесс, представленный на Фиг. 1, включен охлаждающий узел 106, который сконструирован для охлаждения подложки - и распыленного на ней электропроводящего материала - до третьей температуры, которая меньше или равна температуре плавления электропроводящего материала. Охлаждение может включать пассивное охлаждение (в котором подложку с распыленным на нее электропроводящим материалом оставляют свободно обмениваться тепловой энергией с окружающей средой посредством конвекции и переноса тепла) и/или активное охлаждение (в котором предпринимаются активные меры для того, чтобы регулировать скорость изменения температуры подложки и распыленного на нее электропроводящего материала и/или конечную температуру, которую они достигнут).

Способ также может включать другие этапы, предназначенные, например, для улучшения и/или проверки качества и внешнего вида печатных проводящих схем. В конечном итоге готовую подложку печатной схемы направляют в устройство 107 манипулирования изделиями, с помощью которого осуществляют сбор готовых частей подложки и их хранение для использования на последующих этапах этого или другого способа. Устройство манипулирования изделиями в конце не является обязательной частью способа, поскольку этапы печати, выполняемые на предыдущих участках, могут быть интегрированы в более крупный производственный процесс, в котором подложку печатной схемы направляют непосредственно после охлаждения на последующую обработку.

Впоследствии мы рассмотрим более подробно некоторые иллюстративные примеры осуществления различных этапов способа. Если иное прямо не оговорено, различные конструктивные воплощения одного этапа могут свободно комбинироваться с любым конструктивным воплощением другого этапа способа.

Изобретение хорошо подходит для проведения обработки типа "с рулона на рулон", при которой способ может включать разматывание подложки из рулона в той части способа, которая была рассмотрена выше при описании устройства 101 для манипуляций с подложкой, до (и/или одновременно) предварительного нагрева подложки в устройстве 103 предварительного нагрева подложки, а также сматывание подложки, на которую распылен текучий электропроводящий материал, в рулон после охлаждения в той части способа, которая была рассмотрена выше при описании устройства 107 манипулирования изделиями. В качестве альтернативы обработке типа "с рулона на рулон" подложка может подаваться в виде отдельных частей, таких как листы.

Выбор подложки не ограничен изобретением, но, поскольку ожидается, что электронные проводящие схемы будут применяться в качестве деталей печатной электроники, разумно предположить, что по меньшей мере та поверхность подложки, на которую будет распылен текучий электропроводящий материал, должна быть электроизолирующей. Преимущество применения бумаги, бумажного картона, картона, санитарно-гигиенической бумаги, полимерной пленки или их комбинации в качестве подложки заключается в том, что, поскольку эти материалы обычно применяют для изготовления покрытий и упаковок для изделий, в изобретении предложен особенно предпочтительный способ совмещения печатной электроники с покрытиями и упаковками для изделий. Преимущество применения в качестве подложки нетканого материала, тканого материала, сукна или их комбинации заключается в том, что в изобретении предложен особенно предпочтительный способ совмещения печатной электроники с тканями и текстильными материалами. В качестве подложки может быть использована любая комбинация компонентов, выбранных из бумаги, бумажного картона, картона, санитарно-гигиенической бумаги, полимерной пленки, нетканого материала, тканого материала и сукна при условии, что эта комбинация выдерживает кратковременное воздействие тепла во время предварительного нагрева подложки и распыления на нее текучего электропроводящего материала.

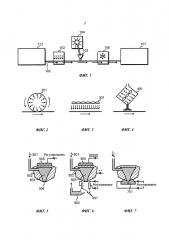

На Фиг. 2, 3 и 4 схематично представлены различные способы предварительного нагрева подложки. Фиг. 2 иллюстрирует прижимание подложки к нагревательному валику 201; Фиг. 3 иллюстрирует воздействие на подложку теплового излучения от источника 301 теплового излучения; и Фиг. 4 иллюстрирует воздействие на подложку потока обогревающего газа, поступающего из нагнетателя 401 нагретого газа. Также возможны другие конструктивные воплощения, например перемещение подложки вдоль плоского основания, по меньшей мере часть которого содержит нагреватель.

На Фиг. 5, 6 и 7 схематично представлены различные варианты воплощения узла распылительной головки в примерах осуществления изобретения, которые в целом могут быть охарактеризованы как конструкции, имеющие сходство с так называемой струйной подачей припоя. Среди технологий производства традиционной электроники и интегральных схем известна технология изготовления столбиковых выводов из припоя путем дозирования мелких капель расплавленного припоя точно на металлические площадки, расположенные на поверхности печатной монтажной платы или полупроводникового чипа. На Фиг. 5 представлено регулируемое сопло, сконструированное по известному капельно-импульсному принципу, применимое для целей настоящего изобретения.

Текучий электропроводящий материал подают в жидком виде из устройства для обработки материала (не показано) в регулируемое сопло по стрелке 501. В резервуаре 502, ограниченном корпусом 503 сопла, текучий электропроводящий материал обычно хранится по существу при давлении внешней среды, что означает, что комбинация силы тяжести, капиллярных явлений и сил внутреннего сцепления текучего электропроводящего материала удерживает его от вытекания через отверстие 504, представленное на Фиг. 5 в нижней части корпуса 503 сопла. Пьезоэлектрический привод 505 расположен на одной из сторон корпуса 503 сопла, обычно на стороне, противоположной отверстию 504. Управляющие сигналы, подаваемые к соплу, имеют вид импульсов напряжения, которые при приложении к пьезоэлектрическому приводу 505 создают кратковременные скачки давления и скорости в текучем электропроводящем материале в резервуаре 502. Результатом импульса напряжения является выпуск капли текучего электропроводящего материала через отверстие 504. Посредством координации подачи импульсов напряжения с относительными перемещениями сопла и подложки (не показаны) может быть создана схема заданного вида, которая постепенно выстраивается из выпущенных капель, соединяющихся с электропроводящим материалом, уже распыленным на подложке. Разумеется, необходимо обеспечить, чтобы во время работы корпус 503 сопла был постоянно достаточно горячим, чтобы затвердевание электропроводящего материала не привело к закупорке отверстия 504.

На Фиг. 6 представлен вариант осуществления так называемого непрерывного режима, в котором многие детали и функции могут быть аналогичны деталям и функциям варианта, представленного на Фиг. 5: подача текучего электропроводящего материала в жидкой форме при давлении внешней среды по стрелке 501; корпус 502 сопла, резервуар 503 и пьезоэлектрический привод 505. Однако вместо меняющихся управляющих сигналов на пьезоэлектрический привод 505 подают равномерный поток импульсов напряжения. Это приводит к тому, что из отверстия выпускается устойчивый поток капель. В отличие от Фиг. 5 эти капли электрически заряжены под действием зарядного напряжения (обозначенного ++ на Фиг. 6), которое было приложено к корпусу 502 сопла. Пара отклоняющих электродов 601 установлена рядом с отверстием таким образом, что выпущенные электрически заряженные капли текучего электропроводящего материала должны проходить между отклоняющими электродами 601. В зависимости от мгновенной полярности и величины управляющего сигнала, подаваемого на отклоняющие электроды, выпущенная электрически заряженная капля либо продолжает двигаться в направлении подложки (т.е. вниз и вправо на Фиг. 6), либо улавливается резервуаром 602 для повторного использования.

На Фиг. 7 представлен еще один альтернативный вариант осуществления, в котором текучий электропроводящий материал также направляют в регулируемое сопло в жидкой форме, но в этот раз при давлении, которое превышает давление внешней среды. Пьезоэлектрический или другой микроэлектромеханический клапан 701 расположен вблизи отверстия, через которое текучий электропроводящий материал мог бы вытекать по направлению к подложке (не показано). Управляющий сигнал приводит в действие клапан 701 так, что клапан открывается только в ответ на заданную величину управляющего сигнала, и через отверстие выпускается некоторое количество текучего электропроводящего материала.

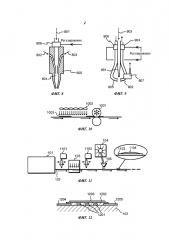

На Фиг. 8 и 9 схематично представлены различные варианты воплощения узла распылительной головки в примерах осуществления изобретения, которые в целом могут быть охарактеризованы как конструкции, имеющие сходство с так называем аэрозольным впрыском. Общей особенностью этих примеров осуществления изобретения является то, что текучий электропроводящий материал протекает через по меньшей мере часть распылительной головки в виде пара коллоидной суспензии, состоящей из жидких капель или твердых частиц в газообразном носителе.

На Фиг. 8 распылительная головка содержит сопло, в которое по стрелке 801 поступает текучий электропроводящий материал в виде пара коллоидной суспензии, состоящей из жидких капель или твердых частиц в газообразном носителе. В сопло по стрелкам 802 и 803 подают защитный газ. Во внутренней камере 804, ограниченной корпусом 805 сопла, потоки защитного газа и текучего электропроводящего материала соединяются, в результате чего из сопла выходит осесимметричный составной поток, в котором центральная часть, содержащая текучий электропроводящий материал, окружена концентрическим потоком защитного газа. Для осуществления работы с прерыванием, т.е. с возможностью регулирования и перекрывания потока текучего электропроводящего материала, имеется приводимый в действие управляющим сигналом запорный клапан 806, который расположен вдоль линии, соединяющей сопло с участком, где был получен текучий электропроводящий материал (не показан). Применение регулируемого запорного клапана (или обычного регулируемого клапана) позволяет управлять соплом, изображенным на Фиг. 8.

Фиг. 9 представляет собой еще одну схематичную иллюстрацию распылительной головки, которая содержит управляемую комбинацию распылительного сопла 901 и всасывающего сопла 902. Устройство для обработки материала (не показано) сконструировано с возможностью подачи текучего электропроводящего материала в виде пара или коллоидной суспензии в распылительное сопло по стрелке 903. Несмотря на то, что очевидной является необходимость в наличии соответствующих средств регулирования потока пара или коллоидной суспензии, направляемого к распылительному соплу, в этом примере осуществления они преимущественно не используются для прерывания распыления текучего электропроводящего материала в направлении подложки во время печатания схемы. Вместо этого всасывающее сопло 902 сконструировано с возможностью отвечать на управляющий сигнал типа "остановить печать" удалением пара или коллоидной суспензии, распыленных из распылительного сопла, из пространства вблизи подложки до того, как пар или суспензия прикрепится к подложке. Более конкретно, всасывающее сопло 902 соединено с выпускным отверстием для защитного газа через регулируемый клапан 904 так, что, если клапан открыт, текучий материал, находящийся вблизи отверстий распылительного и всасывающего сопел, проникает во всасывающее сопло 902 со скоростью, достаточной для того, чтобы переместить вместе с собой текучий электропроводящий материал, выпущенный из распылительного сопла 901.

Описанный выше эффект "пылесоса" может быть усилен за счет одновременной продувки защитного газа из сопла 905 нагнетателя, расположенного напротив всасывающего сопла 902, которое присоединено к источнику защитного газа через другой регулируемый клапан 906. Когда регулируемые клапаны 904 и 906 открыты, получающийся мощный ламинарный поток защитного газа в области, расположенной непосредственно перед распылительным соплом 901, захватывает вместе с собой текучий электропроводящий материал, выпускаемый из распылительного сопла 901. Чтобы не вызывать излишних