Система управления на основе винтового забойного механизма

Иллюстрации

Показать всеГруппа изобретений относится к нефтегазодобывающей отрасли, в частности к системам управления в скважине с использованием винтовых забойных двигателей. Система содержит утяжеленную бурильную трубу, гильзу статора, установленную с возможностью вращения в утяжеленной бурильной трубе, ротор, установленный с возможностью вращения в гильзе статора, причем вращение ротора относительно гильзы статора имеет корреляцию с объемным расходом текучей среды, проходящей между ротором и гильзой статора, причем ротор закреплен для предотвращения планетарных перемещений так, что его ось является фиксированной относительно утяжеленной бурильной трубы во время его вращения относительно утяжеленной бурильной трубы. 5 н. и 18 з.п. ф-лы, 21 ил.

Реферат

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

[0002] Углеводородные текучие среды, например, нефть и природный газ получают из подземных геологических пластов, называемых коллекторами. В различных скважинных работах применяются гидравлические забойные двигатели, преобразующие энергию движущегося бурового раствора в энергию вращения. Энергию вращения можно применять для приведения в действие бурового долота во время операции бурения. Гидравлические забойные двигатели обычно, конструируют как винтовые двигатели Муано, т.е. винтовые забойные двигатели, в которых применяется геликоидальный ротор в соответствующем статоре. Геликоидальный ротор вращается потоком текучей среды, проходящим через гидравлический забойный двигатель между геликоидальным ротором и соответствующим статором.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0003] В общем, настоящим изобретением создана система и способ управления приведением в действие агрегата с применением ротора и соответствующего компонента статора в системе винтового забойного механизма. Ротор и соответствующий компонент статора устанавливают так, что вращение и/или аксиальное перемещение могут передаваться по меньшей мере на один из компонентов ротора или статора, связанный с другим компонентом. Управляемое вращение можно применять, обеспечивая управляемое перемещение приводимого в действие агрегата с помощью энергии текучей среды, проходящей через систему винтового забойного механизма.

[0004] Вместе с тем, многие модификации являются возможными без существенного отхода от идей данного изобретения. Соответственно, такие модификации в общем входят в объем данного изобретения, определяемый формулой изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0005] Некоторые варианты осуществления описаны ниже со ссылкой на прилагаемые чертежи, на которых одинаковые позиции ссылки показывают одинаковые элементы. Однако следует понимать, что на прилагаемых фигурах показаны различные варианты реализации, описанные в данном документе, не ограничивающие объем различных технологий, описанных в данном документе.

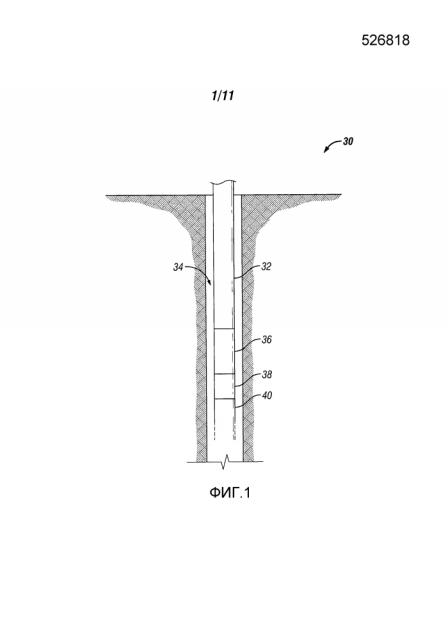

[0006] На фиг. 1 показана система для буровой площадки, в которой варианты осуществления системы управления приведением в действие могут применяться для управления приведением в действие управляемого агрегата, согласно варианту осуществления изобретения.

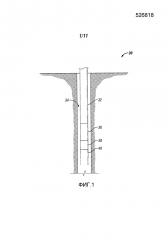

[0007] На фиг. 2 показано сечение примера системы управления приведением в действие согласно варианту осуществления изобретения.

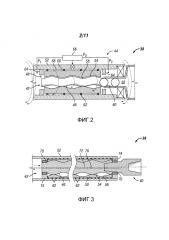

[0008] На фиг. 3 показано сечение другого примера системы управления приведением в действие согласно варианту осуществления изобретения.

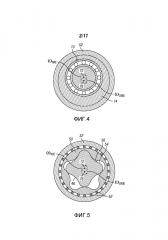

[0009] На фиг. 4 показано сечение в плоскости, проходящей через концевой подшипник системы, показанной на фиг. 3 согласно варианту осуществления изобретения.

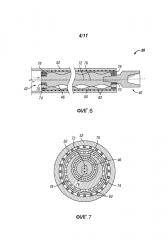

[0010] На фиг. 5 показано сечение в плоскости, проходящей через ротор в общем, перпендикулярно оси ротора системы, показанной на фиг. 3, согласно варианту осуществления изобретения.

[0011] На фиг. 6 показано сечение другого примера системы управления приведением в действие согласно варианту осуществления изобретения.

[0012] На фиг. 7 показано сечение в плоскости, проходящей через концевой подшипник системы, показанной на фиг. 6, согласно варианту осуществления изобретения.

[0013] На фиг. 8 показано сечение другого примера системы управления приведением в действие согласно варианту осуществления изобретения.

[0014] На фиг. 9 показано сечение другого примера системы управления приведением в действие согласно варианту осуществления изобретения.

[0015] На фиг. 10 показано сечение другого примера системы управления приведением в действие согласно варианту осуществления изобретения.

[0016] На фиг. 11 показано сечение другого примера системы управления приведением в действие согласно варианту осуществления изобретения.

[0017] На фиг. 12 показано сечение в плоскости, проходящей через концевой подшипник системы, показанной на фиг. 11 согласно варианту осуществления изобретения.

[0018] На фиг. 13 показано сечение другого примера системы управления приведением в действие согласно варианту осуществления изобретения.

[0019] На фиг. 14 показано сечение другого примера системы управления приведением в действие согласно варианту осуществления изобретения.

[0020] На фиг. 15A-15C показан другой пример системы управления приведением в действие согласно варианту осуществления изобретения.

[0021] На фиг. 16 показано сечение другого примера системы управления приведением в действие согласно варианту осуществления изобретения.

[0022] На фиг. 17 показано сечение другого примера системы управления приведением в действие согласно варианту осуществления изобретения.

[0023] На фиг. 18 показано сечение другого примера системы управления приведением в действие согласно варианту осуществления изобретения.

[0024] На фиг. 19 схематично показан другой пример системы управления приведением в действие согласно варианту осуществления изобретения.

[0025] На фиг. 20 схематично показан другой пример системы управления приведением в действие согласно варианту осуществления изобретения.

[0026] На фиг. 21 схематично показан другой пример системы управления приведением в действие согласно варианту осуществления изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0027] В следующем описании приведены многочисленные детали для обеспечения понимания некоторых иллюстративных вариантов осуществления настоящего изобретения. Вместе с тем, специалисту в данной области техники понятно, что систему и/или методологию можно реализовать на практике без данных деталей и что возможны многочисленные вариации или модификации описанных вариантов осуществления.

[0028] Изобретение, раскрытое в данном документе, в общем включает в себя систему и методологию, относящиеся к управлению требуемым перемещением управляемого агрегата с применением компоновки винтового забойного механизма. В качестве примера, компоновка винтового забойного механизма может иметь вид компоновки Муано, где применяется ротор и соответствующая система статора. Ротор установлен для взаимодействия с системой статора. Например, ротор, компонент статора, или оба можно устанавливать с возможностью относительного вращения, которое имеет корреляцию с объемным расходом текучей среды, проходящей сквозь ротор и компонент статора. В вариантах осуществления изобретения винтовой забойный двигатель может работать под действием потока текучей среды, проходящей через винтовой забойный двигатель; и винтовой забойный насос может работать, обеспечивая проход потока текучей среды через винтовой забойный насос. Система управления применяется для управления угловым перемещением и/или крутящим моментом ротора и/или компонента статора.

[0029] Система управления обеспечивает применение компоновки в разных вариантах, где можно использовать более точное управление угловым перемещением и/или крутящим моментом, прикладываемым к управляемому агрегату. В некоторых вариантах применения система управления работает во взаимодействии с гидравлическим забойным двигателем, образуя в итоге систему сервоуправления приведением в действие. В целом система управления приведением в действие может применятьcя для управления скоростью и углом поворота выходного вала. Во многих вариантах применения, в целом систему управления приведением в действие можно использовать, как высокоточную роторную сервосистему с функциональной возможностью достижения высокоточного управления угловым позиционированием, угловой скоростью и крутящим моментом на выходе. В некоторых операциях бурения скважин управление приведением в действие, обеспечиваемое гидравлическим забойным двигателем системы управления приведением в действие в целом, можно соединять с системой управления буровым насосом буровой установки.

[0030] Дополнительно, систему винтового забойного механизма и соответствующую систему управления можно применять для введения управляемой степени свободы перемещения компонента статора по отношению к соответствующий утяжеленной бурильной трубе. В некоторых вариантах применения ротор закреплен с помощью удержания центральной оси ротора в фиксированном положении, при этом соответствующую гильзу статора вращает поток текучей среды с помощью системы винтового забойного механизма. В некоторых вариантах осуществления также можно применять гильзу статора, с управляемо скользящую в продольном направление для обеспечения иной или дополнительной степени свободы для управления управляемым агрегатом. С помощью закрепления ротора и вращающейся гильзы статора систему винтового забойного механизма можно применять, как высокоскоростной двигатель или другой вращательный агрегат для привода связанного управляемого агрегата. В других вариантах осуществления систему управления по типу винтового забойного механизма конструируют, как двухскоростной двигатель.

[0031] На фиг. 1, показан пример, в котором система управления приведением в действие применяется в скважинной работе для управления приведением в действие скважинного компонента. Вместе с тем, систему управления приведением в действие можно применять в различных системах и вариантах (относящихся или не относящихся к скважинным работам) для обеспечения управления угловым позиционированием, угловой скоростью и/или крутящим моментом на выходе. Управление данными параметрами обеспечивает применение системы управления приведением в действие для приведения в действие/управления различными агрегатами.

[0032] В примере, показанном на фиг. 1, скважинная система 30 содержит скважинную колонну 32, например, бурильную колонну, развернутую в стволе 34 скважины. Скважинная колонна 32 может содержать рабочую систему 36, сконструированную с возможностью выполнения требуемой операции бурения, сервисной операции, эксплуатационной операции и/или другой скважинной операции. В варианте применения для бурения, например, рабочая система 36 может содержать компоновку низа бурильной колонны с системой управления направлением бурения. Рабочая система 36 также содержит систему 38 управления приведением в действие, функционально соединенную c управляемым агрегатом 40. Как описано более подробно ниже, в системе 38 управления приведением в действие применяется винтовая забойная система, например, система гидравлического забойного двигателя или насоса бурового раствора для обеспечения заданного управления управляемым компонентом 40.

[0033] В вариантах применения для бурения управляемый агрегат 40 может содержать буровое долото, имеющее свою угловую скорость и/или крутящий момент на выходе, управляемые системой 38 управления приведением в действие. Вместе с тем, система 38 управления приведением в действие может применятьcя в различных системах и вариантах применения с различными управляемыми агрегатами 40. В качестве примера, систему 38 управления приведением в действие можно применять, как высокоскоростной двигатель. В некоторых вариантах применения систему 38 управления приведением в действие можно конструировать, как двухскоростной двигатель или двигатель, управляемый по направлению движения. Систему 38 управления приведением в действие также можно конструировать, как точное ориентирующее устройство для управления торцом долота управляемого агрегата 40 в виде, например, искривленного корпуса гидравлического забойного двигателя. В некоторых вариантах применения система 38 управления приведением в действие может соединяться с системой измерений во время бурения и/или системой каротажа во время бурения. В некоторых вариантах осуществления система 38 управления приведением в действие также может иметь конструктивное решение для аксиального управления.

[0034] В различных скважинных вариантах применения система 38 и агрегат 40 могут содержать приводимую в действие гидравлическим забойным двигателем сервосистему долота-вала для управления системой управления направлением движения. В другом варианте применения система 38 управления приведением в действие может содержать гидравлический забойный двигатель, применяемый для приведения в действие ревуна гидроимпульсной скважинной телеметрии. В другом примере гидравлический забойный двигатель системы 38 применяется как дистанционно управляемый эксцентрический отвод для "снабженной приводом" роторной управляемой системы с не вращающимся стабилизатором, например, такой как системы управления направлением движения, описанные в патентах US Patent Nos. US 6109372 и US 6837315. Систему 38 управления приведением в действие также можно применять для получения высокого уровня управления частотой вращения и крутящим моментом бурового долота для требуемого взаимодействия породы с долотом.

[0035] В других вариантах применения систему 38 управления приведением в действие можно применять, как активное вращательное соединение для изоляции управляемого агрегата 40, например, изоляции компоновки низа бурильной колонны от воздействий переходных состояний бурильной колонны при передаче крутящего момента. Систему винтового забойного механизма системы 38 управления приведением в действие также можно применять, как прецизионный скважинный насос для бурения под управляемым давлением и управления эквивалентной плотностью циркулирующего бурового раствора. Система 38 также может содержать прецизионный аксиальный толкатель, в котором снабженный сервоуправлением гидравлический забойный двигатель приводит во вращение винт подачи для управления управляемым агрегатом 40 в виде толкателя. Аналогично, гидравлический забойный двигатель системы 38 управления приведением в действие можно применять, как силовой блок или систему скважинного трактора компоновки низа бурильной колонны, выполненной обеспечивающей высокоточное регулирование тягового усилия для точного регулирования скорости проходки. В некоторых вариантах применения система 38 управления приведением в действие содержит приводной механизм регулирования частоты/ скорости вращения для приведения в действие управляемого агрегата 40 в виде молотковой системы. Систему 38 также можно применять, как управляемый двигательный блок для электрического синхронного генератора, который обеспечивает существенное регулирование изменений скорости, поддерживаемых при изменениях расхода потока. Систему винтового забойного механизма системы 38 управления приведением в действие также можно применять как бурильный молоток для вращательного бурения. Соответственно, систему 38 управления приведением в действие и управляемый агрегат 40 можно конструировать в различных конфигурациях и системах, связанных или не связанных с вариантами применением в скважине.

[0036] В вариантах применения для бурения колебания скорости утяжеленной бурильной трубы или долота могут возникать во время бурения вследствие нарушений при кручении, и такие колебания могут обуславливать накопление ошибок углового перемещения между фактическим перемещением буровой системы, например, компоновки низа бурильной колонны, утяжеленной бурильной трубы, долота или другой системы, и требуемым угловым перемещением (где перемещение толкуется, как кривая положения, скорости, ускорения и/или комплексная кривая). Вместе с тем, систему 38 управления приведением в действие можно применять для обеспечения улучшенного управления угловыми перемещениями. Процесс бурения создает много источников вариаций кручения, которые дают сложную волну нарушений, проходящую вверх и вниз по скважинной колонне и через любой механизм в скважинной колонне, например, различные управляемые агрегаты 40, описанные выше. Волна крутящего момента также может обуславливать кручение трубного инструмента, при этом, обуславливая поворот статора гидравлического забойного двигателя с искривленным корпусом и дополнительное нарушение угловой ориентации торца долота. В вариантах применения для бурения источники нарушения включают в себя реактивный крутящий момент от долота, других гидравлических забойных двигателей в бурильной колонне, бурение через пласты отличающихся типов, а также другие параметры окружающей среды и системные параметры. Система 38 управления приведением в действие уменьшает или исключает данные нежелательные угловые перемещения и крутящие моменты.

[0037] Применение системы 38 управления приведением в действие дает возможность быстрого "устранения" нарушений крутящего момента, обеспечивая локальное управляющее воздействие на месте приложения исполнительного воздействия, например, искривленном корпусе двигателя без применения, например, изменения скорости подачи буровыми насосами на поверхности согласно данным скорости вращения двигателя, переданным с помощью обычной гидроимпульсной скважинной телеметрии. Буровой раствор проходит через всю буровую систему, при этом любой прибор в бурильной колонне, который дросселирует поток или создает утечку в неустановившемся режиме обуславливает колебания давления на входе в любой приводимый в действие буровым раствором агрегат, например, гидравлический забойный двигатель, соединенный с бурильной колонной, который, в свою очередь, вызывает изменения расхода, что дает в результате угловое колебание ротора. Примеры причин указанного включают в себя колебания скорости работы насоса буровой установки, работу телеметрии с применением импульсов положительного /отрицательного давления, телеметрию по нисходящей линии связи, получаемой с помощью изменения скоростей работы насоса буровой установки, открытие/закрытие раздвижных расширителей, вход в контакт с забоем и выход из него бурового долота, работу других двигателей в бурильной колонне, работу устройств сброса шара, отвод потока в кольцевое пространство, изменения состава бурового раствора и другие причины. Применение системы 38 управления приведением в действие на забое в скважине устраняет и модифицирует такие воздействия, создавая локальное управление на винтовом забойном двигателе/насосе. В некоторых вариантах применения, где вращение на поверхности бурильной трубы воздействует на точность управления, ротор буровой установки можно эксплуатировать, регулируя вращение ротора для соответствия забойным требованиям на системе 38 управления приведением в действие. Вместе с тем, локальное управление гидравлического забойного двигателя или другой системы винтового забойного механизма системы 38 управления приведением в действие обеспечивает более высокие уровни точности управления.

[0038] На фиг.2 показан пример системы 38 управления приведением в действие в виде системы 42 винтового забойного механизма и связанной с ней локальной системы 44 управления. Система 42 винтового забойного механизма может представлять собой винтовой забойный двигатель или винтовой забойный насос в зависимости от варианта применения. В показанном примере система 42 винтового забойного механизма содержит ротор 46, размещенный с возможностью вращения в статоре или системе 48 статора. Систему 48 статора можно конструировать со статором 50, установленным с возможностью вращения в утяжеленной бурильной трубе 52. Система 42 винтового забойного механизма выполнена с возможностью обеспечивать рабочей текучей среде, например, буровому раствору проход через систему 42 винтового забойного механизма, например, гидравлический забойный двигатель, при этом обеспечивая статору 50 скольжение в утяжеленной бурильной трубе 52 в управляемом режиме с помощью системы 44 управления.

[0039] В показанном примере ротор 46 имеет профиль 54 наружной поверхности, и гильза 50 статора имеет профиль 56 внутренней поверхности, который взаимодействует с профилем 54 ротора. Например, если поток текучей среды направляется между ротором 46 и гильзой 50 статора, профили 54, 56 поверхности обеспечивают относительное вращение между ротором 46 и гильзой 50 статора. Следует отметить, что, если система 42 винтового забойного механизма применяетcя, как насос, относительное вращение, создаваемое между ротором 46 и гильзой 50 статора, обуславливает перекачку текучей среды с помощью взаимодействующих профилей 54, 56 поверхностей. В качестве примера, профиль 54 поверхности может являться профилем геликоидальной поверхности, и профиль 56 поверхности 56 может являться профилем взаимодействующей геликоидальной поверхности.

[0040] Как показано, ротор 46 может соединяться с выходным валом 58 с помощью подходящего трансмиссионного элемента 60. Дополнительно, гильзу 50 статора можно устанавливать с возможностью вращения в утяжеленной бурильной трубе 52 на множестве подшипников 62. Вращение или проскальзывание гильзы 50 статора относительно утяжеленной бурильной трубы 52, относительно ротора 46 или относительно другой опорной точки регулируется с помощью системы 44 управления. В качестве примера, система 44 управления может содержать тормозные элементы 64, выполненные с возможностью зажимать гильзу 50 статора и таким образом управлять вращением гильзы 50 статора относительно утяжеленной бурильной трубы 52 или ротора 46. Система 44 управления также может содержать модуль 66 управления, который является процессорным гидравлический модулем управления или электрическим модулем управления, выполненным с возможностью активировать тормозные элементы 64 гидравлически или электрически. В зависимости от требуемой концептуальной схемы управления давления P1 и P2 можно использовать для регулирования давления в полости, содержащей текучую среду 68, таким образом, модулируя трение между гильзой 50 статора и утяжеленной бурильной трубой 52. В качестве примера, модулирование можно выполнять с помощью прямого контакта или с помощью специального тормоза 64 выполненного с возможностью выдвигаться и поджиматься в упор к гильзе 50 статора для замедления ее перемещения в требуемом режиме. Например, тормоз 64 можно устанавливать, создающим площадь контакта на концах гильзы статора и/или по длине гильзы статора. Тормозной механизм 64 также может избирательно соединяться с гильзой 50 статора с помощью инертера, например, инертера, рассмотренного в публикации US Patent Publication 2009/0139225, где при передаче энергия вначале преобразуется в кинетическую энергию вращающегося тела вместо потери на трение. Как рассмотрено более подробно ниже, в варианте высокоскоростного двигателя кинетическую энергию также можно целенаправленно аккумулировать, например, аккумулировать во вращающемся роторе, гильзе статора, и/или управляемом элементе. Вместе с тем, в системе 44 управления можно использовать различные другие или дополнительные элементы для управления скольжением гильзы 50 статора. В некоторых вариантах применения, например, с подходящим уплотнительным и компенсационным устройством, можно размещать магнитореологическую текучую среду 68 между гильзой 50 статора и утяжеленной бурильной трубой 52 для избирательного ограничения проскальзывания с помощью управляемых изменений вязкости текучей среды 68 с помощью наведения магнитного поля. Материал, применяемый на контактной поверхности тормоза, может являться сталью, композитом на основе углеродных волокон, арамидных волокон (например, кевлара, зарегистрированная торговая марка I.E. DuPont De Nemours), металлических материалов в смоле, чугуна, керамических композитов, и/или других материалов, подходящих для скважинного применения, например, в буровом растворе или среде нефтесодержащих жидкостей. Понятно, что каждую из данных систем можно соединять с дополнительными системами электропитания, измерения, снятия параметров и/или связи.

[0041] На фиг.3 показан другой вариант осуществления системы 38 управления приведением в действие, в котором гильза 50 статора имеет степень свободы, обеспечивающую ее вращение относительно фиксированной наружной конструкции утяжеленной бурильной трубы 52. В обычном конструктивном исполнении наружный элемент двигателя, называемый статором, имеет внутреннюю геликоидальную поверхность, и внутренний элемент двигателя, называемый ротором, имеет согласующуюся геликоидальную наружную поверхность. Вместе, ротор и статор образуют силовой блок. Обычный силовой блок имеет весьма специфичный планетарный зубчатый механизм, в котором ротор совершает сложное перемещение, как спутник вокруг планеты, т.e. орбита оси ротора является круговой центром, которой является фиксированная ось статора. Одновременно, обычный ротор вращается вокруг своей собственной оси в направлении противоположном направлению, описываемому своей собственной осью.

[0042] В отличие от описанного выше в варианте осуществления, показанном на фиг. 3 представлен подход с применением гильзы 50 статора, которая вращается относительно фиксированной наружной утяжеленной бурильной трубы 52. В конструкции применены основные эксцентриковые подшипники 70, установленные между ротором 46 и утяжеленной бурильной трубой 52, при этом подшипники 62 обеспечивают гильзе 50 статора вращение относительно утяжеленной бурильной трубы 52. Одновременно внутренний элемент двигателя, например, ротор 46, закреплен особым способом. Например, ротор 46 закреплен так, что его ось 72 фиксирована в одном положении относительно наружной утяжеленной бурильной трубы 52. Дополнительно, ротор 46 имеет степень свободы для вращения вокруг своей собственной оси 72. В показанном примере закрепление ротора данного типа можно получить с помощью эксцентриковых подшипников 70, установленных на роторе 46 во взаимодействии с эксцентричными опорными элементами 74, которые неподвижно крепятся к утяжеленной бурильной трубе 52 для обеспечения вращения ротора 46 относительно утяжеленной бурильной трубы 52. В данном примере, как ось 72 ротора, так и ось 76 гильзы статора следует рассматривать, как фиксированные элементы относительно утяжеленной бурильной трубы. Данное означает вращение как ротора 46, так и гильзы 50 статора вокруг своих собственных осей без планетарного перемещения относительно утяжеленной бурильной трубы 52. Ось 72 ротора смещена относительно оси 76 гильзы статора на расстояние равное эксцентриситету героторного механизма.

[0043] С дополнительной ссылкой на фиг.4 и 5, допустим ωIME скорость вращения ротора (об/мин) относительно утяжеленной бурильной трубы, ωOME скорость вращения статора (об/мин), относительно утяжеленной бурильной трубы, Z1 число зубьев статора, Z2=Z1-1 число зубьев ротора, тогда соотношение между скоростью вращения статора и ротора определяется, как:

ωOME/ωIME=Z2/Z1

Одновременно скорость вращения ротора (об/мин) должна существенно превышать скорость вращения ротора (об/мин) классического планетарного механизма для равных входных данных (одинаковый размер/конфигурация, расход и перепад давления). Данное предпочтительное увеличение скорости вращения ротора на выходе обусловлено закреплением подшипника, которое предотвращает движение оси 72 ротора по орбите оси гильзы 50 статора. В обычном двигателе орбитальное движение направлено противоположно вращению ротора, но благодаря предотвращению данного вращения в обратном направлении относительно утяжеленной бурильной трубы скорость ротора увеличивается в направлении вперед. Если допустим, что ωIME-NEW скорость вращения (об/мин) механизма 'с новой кинематикой', ωIME-CLASSIC скорость вращения (об/мин) классического эквивалентного механизма, тогда расчетное соотношение между данными скоростями вращения (об/мин) приблизительно равно:

ωIME-NEW=Z1*ωIME-CLASSIC

[0044] В переводе на передаваемый крутящий момент (TQ) ситуация отличается. Допустим, TQIME-NEW крутящий момент механизма ‘с новой кинематикой’ и TQIME-CLASSIC крутящий момент классического эквивалентного механизма, тогда расчетное соотношение между данными крутящими моментами равно приблизительно:

TQ IME-NEW=TQIME-CLASSIC/Z1

В варианте насоса требуется Z1 оборотов ротора для перекачки одного объема текучей среды с обычным винтовым забойным насосом с одинаковой конфигурацией зубьев. Данное также означает, что для одинакового крутящего момента на входе вращающаяся гильза статора двигателя должна также генерировать более высокий перепад давления, фактически давления, увеличенные в Z1 раз, при условии адекватного конструктивного исполнения уплотнения.

[0045] В варианте осуществления, показанном на фиг. 3-5 создана система в которой боковые поперечные силы, которым противодействует утяжеленная бурильная труба 52, генерируемые вращением ротора 46 и гильзы 50 статора, близки к нулю, поскольку как ротор 46, так и гильза 50 статора вращаются вокруг осей, зафиксированных утяжеленной бурильной трубой, т.e. отсутствует планетарное перемещение ротора 46 относительно утяжеленной бурильной трубы 52. Данное существенно уменьшает уровни вибрации вследствие уменьшения интенсивности действия инерциальных сила. Поскольку отсутствует преобразование планетарного перемещения во вращение, системы данного типа можно применять для упрощения карданного соединения, шарнирно-шарового соединения, или элемента 60 гибкой трансмиссии в некоторых вариантах применения. Как следствие, системы данного типа можно эксплуатировать при более высокой скорости вращения в сравнении с обычными гидравлическими забойными двигателями. Дополнительно, поскольку ось 72 ротора смещена от оси утяжеленной бурильной трубы 52, системы 38 управления приведением в действие данного типа можно применять в различных системах, управляемых по направлению движения, например, таких, как системы управления направлением бурения. Осевым смещением или эксцентриситетом центральной оси долота относительно центральной оси утяжеленной бурильной трубы можно управлять по направлению для выполнения функции управления направлением движения. Дополнительно, системы 38 управления приведением в действие данного типа можно применять в различных других вариантах и можно соединять с множеством различных механизмов, например, электрическим генератором, коробкой передач, управляемым винтом подачи и другими подходящими механизмами.

[0046] Компоненты в системе 38 управления приведением в действие данного типа (см. фиг.3-5) можно выполнять в нескольких родственных конфигурациях, например, показанных на фиг. 6-14. Во многих вариантах применения систему управления, такую как система 44 управления можно применять с данными вариантами осуществления для управления крутящим моментом и вращением на выходе. На фиг.6-7, показан вариант осуществления, в котором подшипник 70 не соединяется с утяжеленной бурильной трубой 52, благодаря дополнительному подшипнику 78, установленному между каждым подшипником 70 и гильзой 50 статора. При этом эксцентриситет ротора 46 поддерживается с помощью подшипников 70. Когда рабочая текучая среда, например, буровой раствор, подается насосом через систему 38 управления приведением в действие, ротор 46 прокручивается в гильзе 50 статора и следует такой орбите, что ротор 46 эксцентрически перемещается вокруг центральной оси 76 статора. Вместе с тем, фазовое соотношение эксцентриситета усиливается с помощью геометрической связи ротора и статора. В качестве примера, такое конструктивное исполнение можно применять для приведения в действие встряхивающего устройства или другого агрегата, выполненного с возможностью использовать "биение" на выходе. Дополнительный подшипник 62 гильзы статора, показанный на фиг. 6 обеспечивает дополнительную степень свободы управления для регулирования частоты биения и регулирования скорости вращения и крутящего момента на выходе с помощью подходящего введения системы 44 управления.

[0047] На фиг.8, показан другой родственный вариант осуществления, аналогичный варианту осуществления, описанному выше и показанному на фиг. 3-5. В варианте осуществления, показанном на фиг. 8, добавлен радиально наружный подшипник 80, установленный, как показано на чертеже, на левом конце ротора 46. Наружный подшипник 80 соединен с гильзой 50 статора между эксцентрической опорой 74 и радиально внутренним эксцентриковым подшипником 70. Подшипник 70, показанный на правом конце чертежа, может прикрепляться к утяжеленной бурильной трубе 52 с помощью эксцентрической опоры 74. В данном примере фазирование вращательных элементов следует кинематическим ограничениям системы винтового забойного механизма. Таким образом, ось ротора остается фиксированной утяжеленной бурильной трубой, и подшипники 62, 70 и 74 все вращаются, следуя кинематическим закреплениям системы винтового забойного механизма. На фиг. 9 показан вариант осуществления, аналогичный показанному на фиг. 8, здесь дополнительный радиально наружный подшипник 80 установлен на показанном справа на чертеже конце ротора 46. Подшипник 70, показанный на левом на чертеже конце прикреплен к утяжеленной бурильной трубе 52 с помощью эксцентрической опоры 74. Варианты осуществления, показанные на фиг. 8 и 9, можно применять, как высокоскоростные двигатели, обеспечивающие более высокие скорости вращения на выходе во многих вариантах, где обычно не эксплуатируются системы с винтовыми забойными механизмами.

[0048] На фиг.10, показан другой родственный вариант осуществления, аналогичный варианту осуществления, описанному выше и показанному на фиг. 6-7. В данном варианте осуществления с левой стороны конец ротора 46 закреплен для предотвращения вращения, например, с помощью карданного соединения, зафиксированного на одном конце утяжеленной бурильной трубы 52 (например, см. левую сторону фиг.21, где показан пример закрепления данного типа). Вместо служащего приводным элементом ротора 46, в данном варианте осуществления гильза 50 статора функционирует в качестве приводного элемента с помощью приводного удлинителя 82. Приводной удлинитель 82 может соединяться с различными управляемыми агрегатами 40. Увеличенный диаметр приводного удлинителя 82 может обеспечивать передачу увеличенного крутящего момента на управляемый агрегат 40. В данном примере гильза 50 статора вращается в утяжеленной бурильной трубе 52, и таким образом тормоз или тормоза 64 можно применять для создания требуемого модулирования, как в варианте осуществления, показанном на фиг. 2. Понятно, что скорость на выходе по расходу на входе должна являться аналогичной обычному гидравлическому забойному двигателю, поскольку данная версия не является версией высокоскоростного двигателя. Аналогичный эффект можно получить с помощью удаления подшипников 70, 74 и 78, хотя предпочтительное действие закрепления радиальной величины смещения ротора в уплотняющее средство двигателя здесь теряется. Следует отметить, что данный вариант осуществления и другие варианты осуществления, рассмотренные в данном документе, обеспечивают конструкцию укороченной ступени двигателя без потери мощности.

[0049] В варианте осуществления, показанном на фиг. 11-12, ротор 46 соединен с утяжеленной бурильной трубы 52 с помощью эксцентриковых подшипников 70 и радиально находящегося дальше от центра наружного подшипника 84, при этом гильза 50 статора установлена независимо в утяжеленной бурильной трубе 52 с помощью подшипника 62. В данном примере, крутящий момент не подается на выход до создания сопротивления трения между гильзой 50 статора и утяжеленной бурильной трубой 52. Тормоз или тормоза 64 можно применять для приложения требуемого трения между гильзой 50 статора и утяжеленной бурильной трубой 52 для создания требуемого крутящего момента на выходе. Если вращении гильзы 50 статора предотвращается относительно утяжеленной бурильной трубы 52, и если полная свобода вращения обеспечена эксцентриковому подшипнику, ротор 46 может применятьcя в режиме, аналогичном силовому блоку классической конструкции. Перемещение должно являться планетарным. В данном случае, ротор можно соединять с выходным валом, например, приводным валом, с применением карданного соединения. Тогда скорость вращения вала можно описать с помощью ωIME-CLASSIC, как рассмотрено выше. Если предотвращать вращение эксцентрикового подшипника относительно утяжеленной бурильной трубы 52 и обеспечить полную свободу вращения гильзе 50 статора и ротору 56, ротор 56 работает в режиме аналогичном варианту осуществления, показанному на фиг. 3-5. В данном случае ротор 46 вращается относительн