Технологический комплекс нейтрализации резервуаров после слива азотных окислителей

Иллюстрации

Показать всеИзобретение относится к устройствам для нейтрализации средств хранения и транспортирования от остатков токсичных жидкостей, в частности от азотных окислителей, и может быть использовано на объектах хранения и транспортирования азотных окислителей, а также в АСУ технологическими процессами нейтрализации средств хранения. Технологический комплекс содержит систему 1 удаления остатков азотных окислителей, включающую бак-накопитель 11 и вакуумный насос-компрессор 10, подогреваемую емкость 2 для воды с насосом-дозатором 3, баки 4 и 5 с технологическими растворами, сливные патрубки которых с запорными клапанами 26 и 27 связаны трубопроводом, а трубопровод подключен к всасывающему патрубку второго насоса-дозатор 6. Насосы 3 и 6 подключены к нейтрализуемому резервуару 14. Газовое пространство резервуара 14 сообщено с системой 7 нейтрализации паров азотного окислителя и системой 8 просушки внутренней поверхности резервуара 14, на выходе которой установлен обратный клапан 37. Напорный патрубок первого насоса-дозатора 3 дополнительно подключен к дополнительной емкости 9 продуктов нейтрализации. Технический результат: быстрота и эффективность нейтрализации резервуара после слива азотных окислителей с минимальными трудовыми и временными затратами. 1 ил., 2 табл.

Реферат

Изобретение относится к устройствам для нейтрализации средств хранения и транспортирования от остатков токсичных жидкостей, в частности от азотных окислителей, и может быть использовано на объектах хранения и транспортирования азотных окислителей, а также в автоматизированных системах управления технологическими процессами нейтрализации средств хранения.

Известен мобильный технологический комплекс для зачистки резервуаров, содержащий установленное на транспортном средстве оборудование, которое включает систему подачи моющей жидкости и систему откачивания размытых отложений. В состав комплекса входят установки гравитационного разделения загрязненной жидкости, доочистки воды, до-очистки нефтепродукта и утилизации твердых и желеобразных отходов (RU №86506, МПК В08В 9/08, 9/093, 19.5.2009 г.).

Недостатком этого технологического комплекса является то, что его оборудование имеет другое назначение и не может использоваться для нейтрализации внутренней поверхности резервуаров после слива азотных окислителей.

Известна установка для очистки оборудования от азотсодержащих соединений, содержащая емкость с технологической жидкостью, насос, регулирующий вентиль, источник сжатого газа, устройство нейтрализации, нагреватель технологической жидкости (SU 2002525 C1, 15.11.1993).

Недостатками указанной установки является:

отсутствие возможности удаления «несливаемого» остатка азотного окислителя собственным оборудованием;

отсутствие возможности дозированной подачи воды и технологического раствора в обезвреживаемый резервуар приводит к резкому повышению температуры раствора азотного окислителя в резервуаре и неконтролируемому выбросу паров окислителя в атмосферу;

использование только одного технологического раствора не обеспечивает полной нейтрализации окислов азота;

значительное влияние на экологию из-за выбросов паров азотных окислителей из резервуара при нейтрализации;

значительные временные затраты на просушку внутренней поверхности резервуара.

Технический результат изобретения - повышение эффективности и качества нейтрализации внутренней поверхности резервуаров после слива азотных окислителей.

Этот технический результат достигается тем, что технологический комплекс нейтрализации резервуаров после слива азотных окислителей, содержащий установленные на транспортном средстве подогреваемую емкость для воды, насос, подключенный всасывающим патрубком к сливному патрубку емкости для воды, а напорным патрубком через индивидуальные запорные клапаны - к заливному патрубку емкости для воды и к нейтрализуемому резервуару, баки с технологическими растворами, сливные патрубки которых связаны между собой трубопроводом с запорными клапанами, согласно изобретению дополнительно содержит второй насос для дозированной подачи технологических растворов, всасывающий патрубок которого подключен между запорными клапанами трубопровода, соединяющего баки с технологическими растворами, а напорный - к нейтрализуемому резервуару, систему удаления остатков азотных окислителей, состоящую из вакуумного насоса-компрессора и бака-накопителя, входной патрубок которого связан трубопроводом с нейтрализуемым резервуаром, а выходной - с вакуумным насосом-компрессором, напорный патрубок которого подключен к нейтрализуемому резервуару, газовое пространство которого сообщено индивидуальными трубопроводами с дополнительно введенными системой нейтрализации паров азотного окислителя и системой просушки внутренней поверхности нейтрализуемого резервуара, на выходе которой установлен обратный клапан, при этом напорный патрубок первого насоса дополнительно подключен к накопительной емкости продуктов нейтрализации.

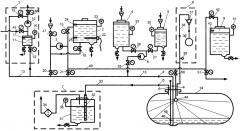

Схема технологического комплекса нейтрализации резервуаров после слива азотных окислителей представлена на чертеже.

Технологический комплекс нейтрализации резервуаров после слива азотных окислителей содержит систему 1 удаления остатков азотных окислителей из нейтрализуемых резервуаров, подогреваемую емкость 2 для воды с насосом 3, осуществляющим дозирование подачи воды, баки 4 и 5 для технологических растворов с насосом 6 для дозирования подачи растворов, систему 7 нейтрализации паров азотных окислителей, систему 8 просушки внутренней поверхности нейтрализуемого резервуара, накопительную емкость 9 продуктов нейтрализации и блок управления последовательностью выполнения операций нейтрализации (не показан).

Система 1 удаления остатков азотных окислителей состоит из вакуумного насоса-компрессора 10 и бака-накопителя 11, входной патрубок которого с запорным клапаном 12 связан трубопроводом 13 с нейтрализуемым резервуаром 14, а входной патрубок (без позиции) - с вакуумным насосом-компрессором 10. Напорный патрубок (без позиции) вакуумного насоса-компрессора 10 с запорным клапаном 15 подключен к нейтрализуемому резервуару 14.

Бак-накопитель 11 объемом не менее 0,3 м3 оснащен указателем уровня 16 и датчиком предельного уровня 17, подключенными к блоку управления последовательностью выполнения операций нейтрализации. Для создания разрежения в баке-накопителе 11 и давления воздуха в трубопроводе 13, необходимого для перемешивания растворов в нейтрализуемом резервуаре 14, используется взрывозащищенный мембранный вакуумный насос-компрессор с производительностью откачки 220 дм3/мин и разрежением не менее 0,08 МПа. Напряжение питания электродвигателя 220 В, мощность 1,0 кВт.

Насос 3 для воды всасывающим патрубком подключен к сливному патрубку емкости 2 для воды, а напорным патрубком к заливному патрубку емкости 2. Сливной и заливной патрубки емкости 2 снабжены индивидуальными запорными клапанами 18 и 19. Насос 3 связан с нейтрализуемым резервуаром 14 трубопроводом 13, который подключается к сливно-наливной трубе (без позиции) с помощью металлорукава (участок а-а). Всасывающий и напорный патрубки насоса 3 подключены к трубопроводу 13 через запорные клапаны 20 и 21.

Емкость 2 для воды объемом не менее 2 м3 снабжена термоэлектронагревателями 22, указателем уровня воды 23, датчиком предельного уровня воды 24 и датчиком температуры воды 25. Указатель уровня 23 и датчики 24 и 25 подключены к блоку управления последовательностью выполнения операций нейтрализации.

Для обеспечения дозированной подачи воды в нейтрализуемый резервуар 14 используется насос-дозатор 3 производительностью 10-100 дм3/мин с приводом от электродвигателя мощностью не более 1 кВт. Как вариант используется насос-дозатор марки НДМ (НДМГЭМ).

Для дозированной подачи технологических растворов из баков 4 и 5 в резервуар 14 используется насос-дозатор 6 с подачей от 1 до 5 дм3/мин, который подключен к бакам 4 и 5 через запорные клапаны 26 и 27, а к резервуару 14 - через запорный клапан 28, трубопровод 13 и металлорукав (участок а-а). Как вариант в качестве насоса-дозатора 6 используется насос марки НДМ (НДМГЭМ).

Система 7 нейтрализации паров азотных окислителей состоит из нейтрализатора паров, выполненного в виде бака 31 для 10-15% водного раствора аммиака с перфорированной трубой 32, которая соединена с газовым пространством нейтрализуемого резервуара 14 индивидуальным трубопроводом 33 и металлорукавом (участок 6-б), а газовое пространство бака 31 сообщено с фильтром-поглотителем паров окислителя 34, в качестве которого используется химический фильтр ХСПК (ХСПК-2С) ТУ 2183-5144484-2005. Объем бака 29 должен быть не менее 0,5 м. Бак 29 снабжен указателем уровня 35, подключенным к блоку управления.

Система 8 просушки внутренней поверхности нейтрализуемого резервуара состоит из воздухонагревателя 36, снабженного обратным клапаном 37, индивидуальным воздухопроводом 38 и датчиком 39 температуры воздуха, подключенным к блоку управления последовательностью выполнения операций нейтрализации. Воздухопровод 38 подключен к нейтрализуемому резервуару 14.

Накопительная емкость 9 продуктов нейтрализации объемом не менее 1,5 м3 соединена трубопроводом 40 с напорным патрубком насоса 3 для воды. Емкость 9 снабжена указателем уровня 41, запорным клапаном 42 на входном патрубке и датчиком 43 предельного уровня. Указатель уровня 41 и датчик 43 предельного уровня подключены к блоку управления. Все емкости и баки имеют в нижней части патрубки с запорными кранами (без позиций) для полного их опорожнения.

Блок управления последовательностью выполнения операций нейтрализации размещен в индивидуальном отсеке, связан со всеми функциональными системами технологического комплекса и позволяет управлять последовательностью и режимами выполнения технологических операций. Показания с датчиков уровня, температуры, датчиков предельного уровня отображаются на панели блока управления в виде цифровой индикации и световой сигнализации. Информация о закрытых и открытых запорных клапанах отображается на панели блока управления.

В составе технологического комплекса имеется устройство 44 для промывки внутренней поверхности резервуара 14, в качестве которого можно использовать машинку моечную ММП-2/6, рабочее давление 0,63-1,0 МПа, расход жидкости 3,6-6,8 м3/ч.

В составе технологического комплекса имеются металлорукава (участки а-а и б-б) для подключения технологического комплекса к нейтрализуемому резервуару. Все технологическое оборудование комплекса в сборе размещено на шасси автомобиля КамА3-53501 грузоподъемностью не более 10300 кг.

Все трубопроводы технологического комплекса снабжены электромагнитными запорными клапанами, подключенными к блоку управления последовательностью выполнения операций нейтрализации.

Энергообеспечение технологического комплекса осуществляется от генератора 3-фазного переменного тока мощностью не менее 12 кВт с приводом от двигателя базового шасси через коробку отбора мощности.

Из практики эксплуатации резервуаров, железнодорожных и автомобильных цистерн, предназначенных для хранения транспортирования азотных окислителей, известно, что после слива окислителя центробежным насосом остается так называемый «несливаемый» остаток, количество которого составляет от 30 кг в резервуарах вместимостью 2 м до 300 кг в резервуарах вместимостью 100 м3, в железнодорожных цистернах - от 50 до 70 кг и автомобильных цистернах от - 15 до 20 кг.

С целью уменьшения количества нейтрализуемого остатка окислителя в состав технологического комплекса включена система 1 удаления остатков азотного окислителя, которая позволяет уменьшить этот остаток в 4-5 раз и тем самым сократить время нейтрализации, расход воды и технологических растворов.

Из проведенных исследований по нейтрализации азотных окислителей следует, что для снижения концентрации азотного окислителя в резервуаре до 5% и последующей нейтрализации разбавленного раствора на 1 кг окислителя требуется:

- 28-30 дм3 воды;

- 8 дм3 5% водного раствора аммиака;

- 0,3 дм3 30% водного раствора перекиси водорода (раствор перекиси водорода необходим для обезвреживания токсичных нитритов аммония, образующихся в процессе нейтрализации азотного окислителя раствором аммиака).

Конечным продуктом нейтрализации азотных окислителей растворами аммиака и перекиси водорода является нитрат аммония (азотное удобрение).

Таким образом, совокупность отличительных признаков, а именно дополнительно введенными вторым насосом 6 для дозированной подачи технологических растворов, системы 1 удаления остатков азотного окислителя с вакуумным насосом-компрессором 10, системы 7 нейтрализации паров азотного окислителя и системы 8 просушки внутренней поверхности нейтрализуемого резервуара, позволила сократить расход воды и технологических растворов на нейтрализацию остатков азотных окислителей, исключить загрязнение окружающей среды токсичными парами азотных окислителей и сократить трудозатраты и время на проведение процесса нейтрализации.

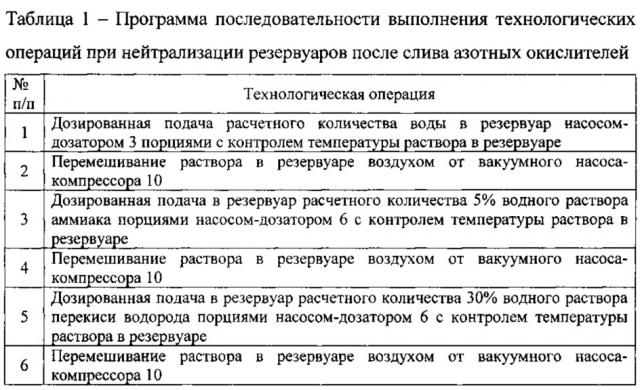

Технологический комплекс функционирует следующим образом.

Перед началом проведения работ по нейтрализации резервуаров после слива азотных окислителей проводится подготовка технологического комплекса к работе:

- заполняют водой бак 2;

- заполняют 5% водным раствором аммиака бак 4 (при отрицательной температуре окружающего воздуха 10-12% раствор аммиака);

- заполняют 30% водным раствором перекиси водорода бак 5;

- заполняют на 60% вместимости нейтрализатор паров (бак 31) водным раствором аммиака с концентрацией 10-15%.

При отрицательной температуре воздуха включают генератор переменного тока, включают термоэлектронагреватели 22 в емкости 2 и нагревают воду до температуры 20-30°С. Температура воды фиксируется датчиком 25 и отображается на панели блока управления.

Автомобиль, на котором размещен технологический комплекс, подъезжает к нейтрализуемому резервуару. Трубопроводы 13 и 33 комплекса подключаются с помощью металлорукавов к сливно-наливной трубе, а индивидуальный воздухопровод 38 - к одному из патрубков резервуара 14. На уровнемер 45 устанавливают датчик температуры 46, подключенный к блоку управления.

Далее с помощью уровнемера 45 определяют количество азотного окислителя в резервуаре 14 и включают систему 1 удаления остатка азотных окислителей. После удаления остатка окислителя из резервуара 14 определяют количество оставшегося окислителя, которое необходимо нейтрализовать непосредственно в резервуаре 14. По количеству оставшегося окислителя определяют необходимое количество воды и технологических растворов (аммиака и перекиси водорода) для нейтрализации. Азотный окислитель из бака-накопителя 11 сливают в специальную емкость (не показана).

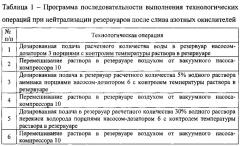

Далее в блок управления вводят программу последовательности выполнения операции нейтрализации (таблица 1) и режимов работы насосов-дозаторов 3 и 6. Положение электромагнитных запорных клапанов при выполнении технологических операций (таблица 2) фиксируется на панели блока управления. Включают программу нейтрализации.

В процессе подачи воды и технологических растворов в резервуар 14 происходит выделение паров азотного окислителя, которые поступают в нейтрализатор паров (бак 31) и там нейтрализуются. Пары окислителя, не вступившие в реакцию с аммиаком в баке 31, уходят в фильтр-поглотитель паров и там полностью нейтрализуются.

После завершения цикла нейтрализации проводят проверку продуктов нейтрализации в резервуаре 14 на наличие нитрит-ионов индикаторными полосками РИБ-НИТРИТ-ТЕСТ. При наличии нитрит-ионов свыше допустимых норм в нейтрализуемый резервуар 14 добавляют небольшое количество воды (100-200 дм3) и 30% раствора перекиси водорода (10-15 дм3) и вновь перемешивают раствор воздухом. Продукты нейтрализации из резервуара 14 перекачивают насосом-дозатором 3 в накопительную емкость 9, из которой эти продукты периодически сливают в специальное хранилище (не показано).

После слива продуктов нейтрализации из резервуара 14 в него устанавливают устройство 44 для промывки, включают насос-дозатор 3, промывают внутреннюю поверхность и сливают воду из резервуара 14 или в техническую канализацию, или на грунт этим же насосом.

Затем открывают один из патрубков на крышке резервуара и включают систему 8 просушки внутренней поверхности резервуара 14. После просушки открывают крышку горловины резервуара 14 и производят механическое удаление солей и других отложений с внутренней поверхности резервуара 14 с помощью капроновых щеток, вновь ополаскивают внутреннюю поверхность водой и снова просушивают системой 8.

После завершения всех операций по нейтрализации проводят контрольную проверку содержания аммиака, окислов азота и нитрит-ионов в резервуаре 14 с помощью индикаторных трубок (ИТ-2Т для азотных окислителей и ТИ-NН3-0,1 для аммиака). Отсоединяют от резервуара 14 металлорукава. Оставшиеся растворы аммиака и перекиси водорода в баках 4 и 5 используют для нейтрализации следующего резервуара. При длительном перерыве в работе воду из емкости 2 сливают на грунт, а технологические растворы в специальные емкости (не показаны).

Технологический комплекс позволяет повышать эффективность и качество нейтрализации внутренней поверхности резервуара после слива азотных окислителей.

Технологический комплекс нейтрализации резервуаров после слива азотных окислителей, содержащий установленные на транспортном средстве подогреваемую емкость для воды, насос, подключенный всасывающим патрубком к сливному патрубку емкости для воды, а напорным патрубком через индивидуальные запорные клапаны - к заливному патрубку емкости для воды и к нейтрализуемому резервуару, баки с технологическими растворами, сливные патрубки которых связаны между собой трубопроводом с запорными клапанами, отличающийся тем, что дополнительно содержит второй насос для дозированной подачи технологических растворов, всасывающий патрубок которого подключен между запорными клапанами трубопровода, соединяющего баки с технологическими растворами, а напорный - к нейтрализуемому резервуару, систему удаления остатков азотных окислителей, состоящую из вакуумного насоса-компрессора и бака-накопителя, входной патрубок которого связан трубопроводом с нейтрализуемым резервуаром, а выходной - с вакуумным насосом-компрессором, напорный патрубок которого подключен к нейтрализуемому резервуару, газовое пространство которого сообщено индивидуальными трубопроводами с дополнительно введенными системой нейтрализации паров азотного окислителя и системой просушки внутренней поверхности нейтрализуемого резервуара, на выходе которой установлен обратный клапан, при этом напорный патрубок первого насоса дополнительно подключен к накопительной емкости продуктов нейтрализации.