Способ получения синтез-газа для синтеза аммиака и соответствующая внешняя секция установки для получения аммиака

Иллюстрации

Показать всеИзобретение относится к риформингу углеводородов. Способ получения синтез-газа для синтеза аммиака включает конверсию источника углеводородов в сырой синтез-газ, которую проводят с использованием каталитического автотермического парового риформинга или с использованием некаталитического частичного окисления паром без стадии первичного риформинга в присутствии окислителя, такого как кислород или обогащенный кислородом воздух, обработку сырого синтез-газа методом конверсии водяного газа, которая включает среднетемпературную конверсию при температуре 200-300°C, при этом получают конвертированный синтез-газ, очистку конвертированного синтез-газа, которая включает стадию адсорбции со сдвигом давления для удаления остаточных оксидов углерода и метана из синтез-газа, при этом получают очищенный синтез-газ, необязательное добавление азота в очищенный синтез-газ, при этом получают синтез-газ для синтеза аммиака с требуемым соотношением водорода и азота, и конверсию источника углеводородов в сырой синтез-газ, которую проводят в реакторе для автотермического парового риформинга или в реакторе для частичного окисления, при этом соотношение пар/углерод в питающем потоке реактора составляет менее 2. Изобретение обеспечивает высокорентабельное и крупномасштабное производство аммиака. 12 з.п. ф-лы, 4 ил., 1 табл., 1 пр.

Реферат

Область настоящего изобретения

Изобретение относится к риформингу углеводородов для получения синтез-газа, также называемого сингазом, для получения аммиака.

Предпосылки создания настоящего изобретения

Для синтеза аммиака (NH3) требуется синтез-газ, содержащий водород (H2) и азот (N2) в пригодном молярном соотношении (соотношение HN) приблизительно 3:1. Термин «сингаз для получения аммиака» используют в данном контексте со ссылкой на синтез-газ указанного выше состава.

Известен способ получения указанного сингаза посредством риформинга источника углеводородов, например, содержащего метан.

Стандартный риформинг, такой как SMR (паровой риформинг метана, в русской редакции ПРМ), включает первичный риформер и вторичный риформер. Способ получения синтез-газа для синтеза аммиака с использованием первичного риформера и вторичного риформера описан, например, в патенте EP-A2065337.

Согласно предшествующему уровню техники источник углеводородов, такой как природный газ, подвергают паровому риформингу в первичном риформере при температуре приблизительно 800°C. Первый газообразный продукт, выходящий из первичного риформера, затем взаимодействует с воздухом во вторичном риформере, при этом образуется второй газообразный продукт при температуре приблизительно 1000°C. Затем указанный второй газообразный продукт охлаждают для регенерации тепла и обрабатывают для удаления оксидов углерода и получения газообразной композиции, пригодной для синтеза аммиака, то есть при соотношении HN близко к 3:1. Обработка включает конвертеры, где CO превращают в диоксид углерода и водород, причем указанную обработку проводят в реакторе для высокотемпературной конверсии (HTS, в русской редакции ВТК) при приблизительно 400-500°C и в реакторе для низкотемпературной конверсии (LTS, в русской редакции НТК); установку для удаления CO2, такую как промывная колонна, реактор-метанатор, где остаточные оксиды углерода превращают в метан в присутствии катализатора. Полученный таким образом очищенный газ затем сжимают в компрессоре сингаза до давления синтеза, которое находится в интервале 80-300 бар и обычно составляет приблизительно 150 бар. С учетом ограничений, свойственных катализатору, загруженному в реактор ВТК, соотношение пар/углерод (соотношение SC, в русской редакции П/У) в первичном риформере должно составлять более 2,7 и обычно равно 3,0.

Некоторые недостатки стандартного ПРМ относятся к первичному риформеру. Первичный риформер в основном представляет собой пучок каталитических труб, нагреваемых внешним источником тепла, и вносит ограничения в отношении максимальной скорости потока и давления. Стандартный первичный риформер нельзя эксплуатировать при давлении более 35-40 бар, чтобы исключить избыточное давление на трубы, следовательно, нагрузка на основной компрессор должна быть значительной с разницей давления более 100 бар и степенью сжатия более 5.

Другой недостаток стандартной конфигурации, включающей аппараты ВТК и НТК, заключается в том, что высокое соотношение П/У означает высокую скорость потока в риформере. При этом увеличиваются нагрузка на паровой риформер и его размер за счет соответствующей скорости потока пара.

Следовательно, паровой риформер внешней секции представляет собой в значительной степени узкое место установки для получения аммиака и ограничивает максимальную производительность на уровне приблизительно 3000 т аммиака в сутки.

Известны также различные варианты описанного выше стандартного процесса. Использование избытка воздуха может снизить размер парового риформера с данной производительностью, но не сможет исключить проблему нагрузки на компрессор сингаза, а также усложняет конфигурацию установки, так как требуется дополнительная установка для удаления избытка азота. Обогреваемый газом риформер является другим способом уменьшения размера первичного риформера, но повышает затраты и сложность установки.

Известна также конфигурация установки без вторичного риформера. Выходящий из первичного риформера поток напрямую направляют в секцию конверсии CO и очищенный сингаз после конверсии и удаления CO2 смешивают с азотом для достижения требуемого соотношения ΗΝ. Указанный азот получают в воздухоразделительной установке.

Такая конфигурация установки является упрощенной, но отсутствие вторичного риформера может привести к проскоку метана из первичного риформера. Необходимые меры для исключения или по крайней мере снижения проскока метана включают: соотношение пар/углерод в риформере, составляющее приблизительно 3,0; более низкое рабочее давление в трубах риформера обычно на уровне 25-30 бар, но более высокая температура (обычно >850°C). Более того, производительность парового риформера должна быть высокой, так как в риформере (в отсутствие вторичного риформинга) должно образовываться все количество водорода для синтеза аммиака.

По указанным выше причинам конфигурация без вторичного риформера включает крупногабаритный паровой риформер, например, приблизительно на 50% больше стандартного ПМР, и является сопоставимым с максимальным размером установки синтеза аммиака.

В предшествующем уровне техники также описана конверсия источника углеводородов в автотермическом риформере (ATR, в русской редакции АТР) или в реакторе частичного окисления (POX, в русской редакции ЧО). Автотермический реактор в основном представляет собой каталитический конвертер, где происходит окисление источника углеводородов (обычно природного газа) и обеспечивает тепло для риформинга. Реактор ЧО представляет собой некаталитический реактор, в котором происходит частичное окисление источника углеводородов.

Автотермический риформер или реактор ЧО могут работать при более высоком давлении, чем стандартный трубчатый риформер, и, следовательно, они снижают нагрузку на основной компрессор сингаза. Однако конфигурации установок, описанные в предшествующем уровне техники, основаны, например, на автотермическом риформинге и все еще являются достаточно сложными. Они обычно включают воздухоразделительную установку (ASU, в русской редакции ВРУ) для снабжения кислородом, высокотемпературную конверсию, затем удаление CO2, высушивание и промывку азотом для удаления инертных соединений. Высокотемпературная конверсия повышает соотношение пар/углерод в питающем потоке АТР до приблизительно 3, что увеличивает размер оборудования в секциях охлаждения потоков, выходящих из АТР и ВТК, а также энергопотребление. Более того, за счет высокой рабочей температуры в процессе ВТК наблюдается утечка значительного количества CO (более 4 об. % в расчете на сухую массу) из конвертера ВТК и его потери в качестве газообразного топлива, повышая количество природного газа, потребляемого на тонну продукта и увеличивая размер внешней секции установки. И, наконец, криогенная очистка является дорогостоящей и энергоемкой.

В настоящее время существует насущная необходимость в разработке высокорентабельной и крупномасштабной, а также простой в эксплуатации установки для получения аммиака.

Краткое изложение сущности изобретения

Цель настоящего изобретения заключалась в преодолении недостатков предшествующего уровня техники, описанных выше.

Для осуществления указанной цели в изобретении предлагается способ получения синтез-газа для синтеза аммиака, включающий следующие стадии:

- конверсия указанного источника углеводородов в сырой синтез-газ исключительно посредством каталитического автотермического парового риформинга или некаталитического частичного окисления в потоке пара, в реакторе АТР или ЧО, соответственно, и в отсутствие стадии первичного риформинга.

- указанный паровой риформинг или указанное частичное окисление, которые проводят в присутствии окислителя, такого как кислород или обогащенный кислородом воздух,

- обработка указанного сырого синтез-газа методом водно-газовой конверсии, которая включает среднетемпературную конверсию при температуре 200-300°С, при этом получают конвертированный синтез-газ,

- очистка указанного конвертированного синтез-газа, причем указанная очистка включает по крайней мере стадию адсорбции со сдвигом давления для удаления остаточных оксидов углерода и метана из синтез-газа, при этом получают очищенный синтез-газ (18), и

- необязательно добавление азота (19) к очищенному синтез-газу, при этом получают синтез-газ для синтеза аммиака с требуемым соотношением водорода и азота.

Конверсию проводят в реакторе АТР или ЧО в соответствии с выбранным автотермическим паровым риформингом или частичным окислением. Согласно настоящему изобретению не используют первичный риформер или вторичный риформер.

Выходящий поток из реактора АТР или ЧО обычно после охлаждения напрямую направляют в аппарат среднетемпературной конверсии (MTS, в русской редакции СТК), эксплуатируемый в указанном выше интервале от 200°C до 300°C. Согласно настоящему изобретению стадия конверсии включает среднетемпературную конверсию в указанном выше интервале средней температуры без низкотемпературной или высокотемпературной конверсии.

Более предпочтительно температура конверсии находится в интервале от 200°C до 250°C, даже более предпочтительно от 230°C до 250°C.

Указанная стадия СТК может представлять собой адиабатический или изотермический процесс. Изотермическая СТК является предпочтительной для улучшения конверсии CO и обеспечения оптимальной температуры синтез-газа, во входном отверстии конвертера СТК, как будет разъяснено ниже.

Настоящее изобретение позволяет использовать низкое соотношение П/У в питающем потоке реактора. В случае реактора АТР указанное соотношение П/У предпочтительно находится в интервале от 1,0 до 2,0. В случае реактора ЧО указанное соотношение П/У предпочтительно находится в интервале от 0,5 до 1,0.

В реакторе АТР или ЧО в качестве топлива можно использовать кислород или обогащенный воздух. Указанный кислород или обогащенный воздух можно получать в воздухоразделительной установке (ВРУ). В качестве ВРУ можно использовать аппарат криогенного типа, или типа адсорбции со сдвигом давления (PSA, в русской редакции АСД), или типа адсорбции в вакууме со сдвигом давления, или мембранного типа.

В вариантах осуществления настоящего изобретения с использованием кислорода в качестве топлива требуется вводить азот в синтез-газ для регуляции соотношения водород/азот. Предпочтительно азот вводят вниз по потоку от стадии адсорбции со сдвигом давления, то есть поток, выходящий из аппарата АСД, добавляют в смеси с потоком азота (N2). Предпочтительно, указанный поток азота получают в той же самой установке ВРУ, в которой получают кислород для реактора АТР или реактора ЧО, в вариантах с использованием кислорода в качестве топлива. Необязательно азота можно использовать дополнительный поток для регенерации аппарата АСД, и таким образом снизить потребление сингаза. Указанный дополнительный поток можно отводить из потока азота, выходящего из установки ВРУ.

В вариантах осуществления настоящего изобретения с использованием в качестве топлива обогащенного воздуха, азот поступает в реактор АТР или ЧО в смеси с кислородом. Предпочтительно скорость потока и/или обогащение (концентрация O2) потока обогащенного воздуха, питающего реактор, определяют таким образом, чтобы все количество азота поступало с питающим потоком обогащенного воздуха. Следовательно, не требуется дополнительное добавление азота. Однако в этих вариантах дополнительный поток азота можно использовать для регенерации аппарата АСД.

Согласно вариантам осуществления настоящего изобретения с использованием в качестве топлива обогащенного воздуха питающий аппарат АСД поток содержит азот. Предпочтительно ограничивать отделение оксидов углерода в аппарате АСД, чтобы исключить значительную потерю азота с указанными оксидами углерода. И в связи с этим предпочтительно вниз по потоку от аппарата АСД установлен метанатор для превращения остаточных CO и CO2 в метан.

Необязательно, если на установке требуется получить очищенный продукт CO2 (например, для получения мочевины вниз по потоку), дополнительная очистка конвертированного синтез-газа включает удаление CO2, предпочтительно до стадии АСД. Согласно одному варианту осуществления настоящего изобретения выходящий поток конвертированного синтез-газа после обработки СТК направляется на стадию удаления CO2 и затем полученный таким образом декарбонизированный синтез-газ направляется на стадию очистки методом АСД. В другом варианте CO2 удаляют из топливного газа, который отделяют на указанной стадии АСД. Стадия удаления CO2 может быть основана на промывке соответствующим физическим или химическим растворителем.

Первое преимущество настоящего изобретения заключается в отсутствии первичного риформера. Следовательно, исключаются связанные с ним ограничения давления и скорости потока. Реактор АТР или ЧО можно эксплуатировать при более высоком давлении, и таким образом обеспечивать более высокое давление на всасывающей стороне основного компрессора сингаза. Это означает, что снижены размер, стоимость и энергопотребление компрессора. В некоторых вариантах давление генерации сингаза может быть таким же высоким, как и давление синтеза аммиака, и таким образом больше не требуется компрессор подпиточного газа.

Следует отметить, что использование первичного риформера в предшествующем уровне техники рассматривалось, как преимущество, так как он снижает потребление окислителя и энергии, несмотря на необходимость в сложном оборудовании, а именно первичный риформер представляет собой пре-риформер. Термин «энергопотребление» в основном относится к теплу, требуемому для нагревания технологических потоков и/или для получения горячего пара. Следовательно, в предшествующем уровне техники существует основательная причина к применению «комбинированной» конфигурации с первичным и вторичным риформингом. В отличие от такой конфигурации заявителем неожиданно было установлено, что можно снизить энергопотребление по сравнению с ожидаемым и что техническое решение без первичного риформинга в комбинации с низким соотношением пар/углерод и с среднетемпературной конверсией является более привлекательным.

Более того, установку без первичного риформера по настоящему изобретению можно эксплуатировать при низких соотношениях П/У даже без пре-риформера. Существенное преимущество настоящего изобретения заключается в возможности использования низкого соотношения П/У без необходимости использования пре-риформера, и соответственно установка будет отличаться большей простотой и меньшей стоимостью.

Действительно, среднетемпературная конверсия характеризуется большим преимуществом в эксплуатации с более низким соотношением П/У по сравнению со стандартной ВТК за счет различных катализаторов. Следовательно, реактор АТР или ЧО можно эксплуатировать с меньшим соотношением П/У, что приводит к снижению скорости потока по сравнению с производительностью. Другими словами, производительность для данной скорости потока повышается, или таким же образом оборудование во внешней секции установки для данной производительности будет характеризоваться меньшими размерами и меньшей стоимостью по сравнению с предшествующим уровнем техники.

Однако в отличие от представленных выше соображений, низкое соотношение П/У в предшествующем уровне техники считается неблагоприятным по следующим причинам: риск утечки метана (неконвертированный метан из секции риформинга), риск утечки монооксида углерода (CO) из конвертера, образование метанола в качестве побочного продукта реакции конверсии с использованием катализаторов на основе меди, причем указанный метанол может затруднять решение проблемы удаления CO2. Монооксид углерода и метан, содержащиеся в газообразном продукте, должны быть удалены с затратами на энергию и увеличением объемной скорости потока (и в связи с этим увеличивается размер оборудования). В предшествующем уровне техники эти продукты обычно сжигают для регенерации энергии, однако такое решение является допустимым, пока количество CO и CH4 не превышает введенное тепло, требуемое для парового риформера, в ином случае их сжигание является практически бесполезным.

Однако заявителем неожиданно было установлено, что указанные выше проблемы можно преодолеть с использованием способа и установки по настоящему изобретению, так как очистка посредством АСД позволяет удалить неконвертированный метан и CO и предотвратить их накопление в секции синтеза; аппарат АСД не повреждается из-за возможного присутствия метанола, содержащегося в газе, так как метанол удаляется; хвостовой газ из аппарата АСД можно полностью использовать в качестве топлива в нагревателе установки синтеза аммиака для предварительного нагрева технологических потоков и перегретого пара, и в связи с этим содержащий общее количество потребленного топлива на основе природного газа. Следовательно, несмотря на низкое соотношение П/У, неожиданно оказалось, что теплотворная способность хвостового газа из аппарата АСД не выше, чем общее тепло, требуемое для способа.

С другой стороны, низкое соотношение П/У (согласно некоторым вариантам осуществления изобретения значительно ниже 3, предпочтительно ниже 2) имеет следующие преимущества. Во-первых, низкое соотношение П/У снижает количество окислителя, требуемого для стадии частичного окисления, таким образом компенсируя отсутствие первичного риформера и обеспечивая достаточной удовлетворительную конверсию метана в синтез-газ, во-вторых, низкое соотношение П/У снижает остаточное тепло в синтез-газе, выходящем из секции конверсии, причем этот параметр характеризуется синергизмом с выбором аппарата АСД, так как в аппарат АСД не требуется поводить тепло для регенерации в отличие от стандартной системы удаления кислых газов, в-третьих, низкое соотношение П/У снижает температуру конденсации газа, а так как температура конденсации является функцией давления (чем выше давление, тем выше температура конденсации газа), то становится возможной эксплуатация при более высоком давлении, что является желательным по нескольким причинам (например, более низкая скорость потока и меньшие размеры оборудования) без риска повреждения катализатора конверсии при конденсации сингаза во входной зоне слоя катализатора.

С учетом всех указанных выше причин, можно конструировать внешнюю секцию установки синтеза аммиака по настоящему изобретению, обеспечивающую в значительной степени более высокую производительность по сравнению с предшествующим уровнем техники, например, 6000 тонн/сут или даже более.

Другое важное преимущество среднетемпературной конверсии заключается в том, что температура во входном отверстии конвертера СТК в достаточной степени отличается от температуры конденсации сингаза, которая составляет приблизительно 180°C. Следовательно, исключаются риск конденсации сингаза и связанное с этим повреждение катализатора. Предпочтительной является изотермическая СТК, чтобы поддерживать постоянную температуру в процессе СТК и дополнительно снизить этот риск.

Как уже было указано выше, значительное преимущество стадии АСД заключается в том, что на этой стадии не потребляется тепло и можно также удалить метан (CH4) и аргон, и тем самым снизить концентрацию инертных веществ в секции синтеза, и следовательно, снизить размер оборудования для синтеза, включая, например, конвертер аммиака и компрессор сингаза, и/или снизить потребление энергии.

Варианты осуществления настоящего изобретения с использованием в качестве топлива O2-обогащенного воздуха для реактора АТР или ЧО также характеризуются преимуществом, то есть снижением размера и мощности ВРУ.

В основном настоящее изобретение включает два варианта использования обогащенного воздуха или в значительной степени очищенного кислорода в качестве окисляющей среды. Если используют обогащенный воздух, можно вводить дополнительный азот (после очистки), однако предпочтительно использовать такую степень обогащения, чтобы газ, выходящий из аппарата АСД, характеризовался требуемым для синтеза аммиака стехиометрическим соотношением водород/азот (приблизительно 3) без дополнительного введения азота, то есть обогащенный воздух содержит все требуемое количество азота.

Предпочтительно, чтобы обогащенный воздух содержал кислород (O2) в количестве не более 40 мол. %, и более предпочтительно это количество должно находиться в интервале от 30 мол. % до 40 мол. %. Заявителем было установлено, что эта степень обогащения является оптимальной для обеспечения требуемого кислорода и в то же время достаточного количества азота для достижения указанного выше стехиометрического соотношения. Недостаток стандартных систем с более высокой степенью обогащения (обычно более 50%) заключается в том, что они требуют большего количества кислорода (производство которого является дорогостоящим) и что они требуют дополнительного количества азота. Следует отметить, что не на всех воздухоразделительных установках можно получить очищенный азот наряду с кислородом. Следовательно, исключение питающего потока азота для регулировки стехиометрического соотношения газообразного продукта является преимуществом.

Преимущество применения обогащенного воздуха, предпочтительно с содержанием кислорода не более 40 мол. %, как указано выше, также заключается в том, что достаточно использовать менее дорогостоящую воздухоразделительную установку меньшего размера (по сравнению с вариантами, в которых в качестве топлива используют кислород).

Следует отметить, что в настоящем изобретении предлагается эффективная внешняя секция установки для синтеза аммиака, отличающаяся тем, что включает только четыре основные секции, а именно установку ВРУ для получения кислорода или обогащенного воздуха, реактор АТР или ЧО, конвертер СТК, установку ВРУ. Наоборот, в предшествующем уровне техники используют сложные конфигурации, включающие большее число установок и/или стандартный первичный риформер со свойственными ему недостатками.

В заключение следует отметить, что в настоящем изобретении предлагается более простая и менее дорогостоящая конфигурация, а также более высокая производительность одной технологической линии и исключение узких мест предшествующего уровня техники.

Другой объект изобретения относится к минимизации избытка азота за счет применения очищенного азота или обогащенного воздуха в качестве окислителя для АТР или ЧО. Наоборот, применение воздуха приводит к большому избытку азота, увеличивая размер и стоимость оборудования, прежде всего, всего оборудования от АТР (или ЧО) до аппарата АСД. Согласно предпочтительному признаку настоящего изобретения избыток азота, если присутствует, составляет менее 50%.

Объект настоящего изобретения также относится к внешней секции установки для синтеза аммиака, как определено в пунктах формулы изобретения.

В следующем разделе настоящее изобретение описано со ссылкой на фигуры и предпочтительные варианты осуществления изобретения.

Краткое описание фигур

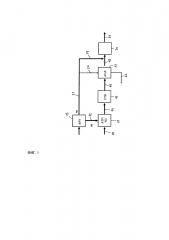

На фиг. 1 представлена схема первого варианта осуществления изобретения.

На фиг. 2 представлены некоторые возможные варианты схемы, изображенной на фиг. 1.

На фиг. 3 представлена схема второго варианта осуществления изобретения.

На фиг. 4 представлены некоторые возможные варианты схемы, изображенной на фиг. 3.

Подробное описание предпочтительного варианта осуществления изобретения

На фиг. 1 показан первый вариант осуществления изобретения с реактором, для нагревания которого в качестве топлива используют кислород. Питающий поток 10 природного газа смешивают с паром и подвергают конверсии до синтез-газа в реакторе частичного окисления 11, для работы которого в качестве топлива используют кислород, при этом этот реактор представляет собой либо автотермический риформер (АТР), либо реактор частичного окисления (ЧО), согласно различным вариантам.

Реактор 11 нагревают с использованием в качестве топлива потока кислорода 12. В зависимости от требуемого количества, указанный поток кислорода 12 можно получить либо в установке адсорбции со сдвигом давления, либо в криогенной воздухоразделительной установке либо поставлять его сам по себе. На фигуре показано, что поток кислорода 12 поступает из воздухоразделительной установки (ВРУ) 13.

Выходящий из реактора поток 14 после охлаждения напрямую направляют на стадию среднетемпературной конверсии (СТК) в конвертер 15. Указанный конвертер СТК 15 предпочтительно эксплуатируют при температуре 200-250°C. Выходящий из конвертера СТК поток 16 направляют в установку адсорбции со сдвигом давления 17 (АСД) для удаления остаточных оксидов углерода и метана. При этом не требуется промывная колонна для CO2.

Очищенный сингаз 18, выходящий из аппарата АСД 17, смешивают с потоком азота 19, полученным в установке ВРУ 13. Необязательно часть существующего потока азота 20 (линия потока 21) из указанного аппарата ВРУ 13 используют для регенерации аппарата АСД 17. Согласно другим вариантам осуществления изобретения (не показаны), указанный поток азота 19 и/или поток 20 можно получить в аппарате адсорбции со сдвигом давления или поставлять сам по себе.

В аппарате АСД 17 получают также топливный газ 22, содержащий некоторые оксиды углерода и метан.

Очищенный сингаз, смешанный с азотом и, следовательно, с требуемым соотношением HN, затем напрямую направляют в секцию синтеза аммиака 30, где получают аммиак 31.

Удаление CO2 вверх по потоку является необязательной операцией, если в качестве продукта требуется очищенный CO2 (например, для получения мочевины). Такая установка показана на фиг. 2. Блоки 23 и 24 представляют собой аппараты для необязательного удаления CO2. В первом варианте, перед введением в установку АСД 17, CO2 удаляют из потока 16, выходящего из конвертера СТК. Следовательно, в аппарат АСД поступает декарбонизированный сингаз 16ʹ с требуемым сниженным содержанием CO2 или в основном не содержащий CO2. Во втором варианте, CO2 удаляют из топливного газа 22 и затем получают очищенный топливный газ 22ʹ.

На фиг. 3 показан вариант, в котором реактор 11 нагревают с использованием в качестве топлива обогащенного кислородом воздуха. В этом случае в установке ВРУ 13 получают поток обогащенного воздуха 28, который также содержит азот. Предпочтительно количество указанного обогащенного воздуха 28 определяют таким образом, чтобы выходящий поток 14 содержал все количество азота, требуемое для синтеза аммиака в секции 30, то есть нет необходимости в добавлении азота. Предпочтительно в качестве указанной установки ВРУ использовать аппарат криогенного типа, или типа адсорбции со сдвигом давления, или типа адсорбции в вакууме со сдвигом давления, или мембранного типа.

Выходящий из аппарата АСД 17 поток 18 подвергают метанизации в реакторе 25 и очищенный таким образом газ 26 направляют в секцию синтеза аммиака 30. В указанном реакторе 25 происходит каталитическая конверсия остаточных CO и CO2 в метан и тем самым обеспечивается защита катализатора синтеза аммиака. Благодаря присутствию некоторого количества метана в синтез-газе для получения аммиака, продувочный поток следует отбирать из системы для контроля в ней концентрации инертных веществ.

Продувочный газ из секции синтеза предпочтительно направляют обратно во внешнюю секцию и смешивают с питающим потоком АСД для регенерации содержания H2 и N2 в указанном продувочном газе.

На фиг. 4 показаны аппараты 23 и 24 для необязательного удаления CO2 согласно варианту осуществления изобретения, представленному на фиг. 3.

Пример

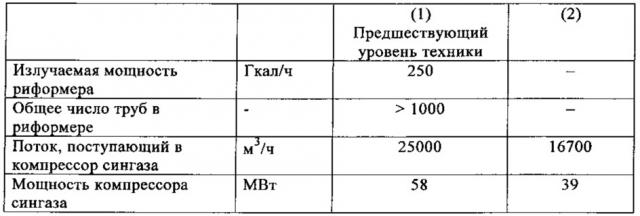

В следующей таблице для сравнения представлены примеры теоретических установок для получения аммиака с производительностью 5000 метрических тонн в сутки. В таблице представлены два случая:

(1) стандартная конфигурация с первичным риформером и вторичным риформером, высокотемпературной конверсией, низкотемпературной конверсией, удалением CO2 (промывка aMDEA) и метанизацией,

(2) конфигурация по изобретению.

(1)

В этом примере показано, что для новых разработанных заявителем схем требуется почти на 30% меньшая мощность компрессора сингаза по сравнению с предшествующим уровнем техники. То есть можно обеспечивать на 30% большую производительность при одной и той же мощности компрессора. Более того, согласно настоящему изобретению никакой паровой риформер не требуется.

1. Способ получения синтез-газа для синтеза аммиака из источника углеводородов, включающий следующие стадии:

- конверсия указанного источника углеводородов в сырой синтез-газ (14), причем указанную конверсию проводят исключительно с использованием каталитического автотермического паровового риформинга или с использованием некаталитического частичного окисления паром без стадии первичного риформинга,

- указанный автотермический паровой риформинг или указанное частичное окисление, которые проводят в присутствии окислителя, такого как кислород (12) или обогащенный кислородом воздух (28),

- обработка указанного сырого синтез-газа (14) методом конверсии водяного газа, которая включает среднетемпературную конверсию (15) при температуре 200-300°С, при этом получают конвертированный синтез-газ (16),

- очистка указанного конвертированного синтез-газа (16), причем указанная очистка включает по крайней мере стадию адсорбции со сдвигом давления (17) для удаления остаточных оксидов углерода и метана из синтез-газа, при этом получают очищенный синтез-газ (18), и

- необязательно добавление азота (19) в указанный очищенный синтез-газ (18), при этом получают синтез-газ для синтеза аммиака с требуемым соотношением водорода и азота,

- указанная конверсия источника углеводородов в сырой синтез-газ, которую проводят в реакторе (11) для автотермического парового риформинга или в реакторе для частичного окисления, и соотношение пар/углерод в питающем потоке (10) указанного реактора (11) составляет менее 2.

2. Способ по п. 1, где указанная температура обработки конверсией находится в интервале от 200 до 250°С и предпочтительно от 230 до 250°С.

3. Способ по п. 1, где указанную конверсию источника углеводородов в сырой синтез-газ проводят посредством автотермического парового риформинга в реакторе АТР (11) и соотношение пар/углерод в питающем потоке (10) указанного реактора (11) находится в интервале 1,0-2,0.

4. Способ по п. 1, где указанную конверсию источника углеводородов в сырой синтез-газ проводят посредством частичного окисления в реакторе ЧО и соотношение пар/углерод в питающем потоке (10) указанного реактора (11) находится в интервале 0,5-1,0.

5. Способ по п. 1, где

- указанный паровой риформинг или частичное окисление проводят кислородом (12), полученным в воздухоразделительной установке (13), и в указанной воздухоразделительной установке (13) также получают поток азота (21), и

- по крайней мере часть (19) указанного потока азота (21) добавляют в указанный очищенный синтез-газ (18) после адсорбции со сдвигом давления (17), при этом получают синтез-газ для синтеза аммиака с требуемым соотношением водорода и азота.

6. Способ по п. 1, где

- указанный паровой риформинг или частичное окисление проводят обогащенным кислородом воздухом (28), полученным в воздухоразделительной установке (13), и

- количество указанного питающего потока (28) обогащенного воздуха определяют таким образом, чтобы указанный поток содержал все количество азота, которое требуется для синтез-газа для получения аммиака, и таким образом сырой синтез-газ (14) содержит требуемое количество азота и нет необходимости вводить в синтез-газ дополнительный азот.

7. Способ по п. 6, где содержание кислорода, содержащегося в обогащенном воздухе (28), составляет количество не более 40 мол. % и предпочтительно находится в интервале от 30 мол. % до 40 мол. %.

8. Способ по п. 6 или 7, где очищенный синтез-газ (18) после адсорбции со сдвигом давления (17) подвергают метанизации (25).

9. Способ по п. 6, где продувочный поток в секции синтеза смешивают с питающим потоком синтез-газа, поступающим в аппарат АСД.

10. Способ по п. 1, где указанная очистка конвертированного синтез-газа (16) включает только указанную стадию адсорбции со сдвигом давления (17), и таким образом очищенный синтез-газ, после указанной стадии адсорбции со сдвигом давления (17) и необязательно после добавления азота (19), содержит синтез-газ для синтеза аммиака, пригодный для использования в реакциях в секции синтеза аммиака (30).

11. Способ по п. 1, где указанная среднетемпературная конверсия является изотермическим процессом.

12. Способ по п. 1, где указанная очистка конвертированного синтез-газа (16) включает стадию удаления СО2 (23) перед указанной стадией адсорбции со сдвигом давления (17).

13. Способ по п. 1, где указанным источником углеводородов является природный газ.