Образец для определения модуля упругости и предела прочности высокомодульных углепластиков при сдвиге в плоскости листа

Иллюстрации

Показать всеИзобретение относится к испытательной технике, а именно к образцам, и позволяет испытывать полимерные композиционные материалы (ПКМ) на сдвиг в плоскости листа, а точнее высокомодульные углепластики, с укладкой слоев под углом ±45°. Испытательный образец для определения модуля упругости и предела прочности высокомодульных углепластиков при сдвиге в плоскости листа, выполнен в форме прямоугольной пластины с защитными накладками, имеющей рабочую часть, состоящую из двух рабочих зон между симметрично расположенными на противоположных сторонах пластины двумя парами вырезов U-образной формы вдоль линии приложения нагрузки. Радиус скругления R каждого выреза составляет диапазон величин от 5 до 10 мм, при этом размеры рабочей зоны выбираются из соотношения: l/b=5÷10, где l - длина рабочей зоны, b - ширина рабочей зоны. В центральной части образца перпендикулярно линии приложения нагрузки выполнены сквозные отверстия. Предлагаемый образец позволяет достичь при испытаниях равномерного напряженно-деформированного состояния в рабочей части образца, обеспечить максимальное снижение уровня концентраторов напряжений, что дает возможность повысить точность и достоверность определения прочностных характеристик высокомодульных углепластиков. 4 ил., 1 табл.

Реферат

Изобретение относится к испытательной технике, а именно к образцам, и позволяет испытывать полимерные композиционные материалы (ГЖМ) на сдвиг в плоскости листа.

В изделиях авиационной и космической техники высокомодульные углепластики содержат в качестве наполнителя высокомодульные (модуль упругости не ниже 340 ГПа) и высокопрочные (предел прочности не ниже 2,5 ГПа) углеродные волокна, в которых сдвиговые напряжения могут оказывать существенное влияние на несущую способность и быть причиной разрушения конструкций. В технические требования процесса изготовления современных композиционных конструкций из современных высокомодульных углепластиков все чаще включаются показатели прочности и модуля сдвига. Поэтому корректное определение характеристик сдвига высокомодульных углепластиков в плоскости листа имеет важное прикладное значение. Современные высокомодульные углепластики, особенно с укладкой слоев под углом ±45°, являются существенно неоднородными и анизотропными материалами и поэтому максимально чувствительны к различным концентраторам напряжений, которые могут возникать в процессе испытаний при передаче нагрузки от испытательной оснастки на образец. Опыт проведения испытаний показывает, что известные методы и стандарты испытаний высокомодульных углепластиков (ASTM D7078/D7078M-12 «Standard Test Method for Shear Properties of Composite Materials by V-Notched Rail Shear Method», ГОСТ P 50578-93 «Материалы композиционные полимерные. Метод испытания на сдвиг перекашиванием пластины» и другие) не обеспечивают достоверность определения модуля упругости и предела прочности в плоскости сдвига высокомодульных ПКМ со схемой укладки слоев под углом ±45°.

В стандартном методе (ГОСТ Р 50578-93 «Материалы композиционные полимерные. Метод испытания на сдвиг перекашиванием пластины») определение прочности и модуля упругости при сдвиге проводят по трехрельсовой схеме. Используют образец, выполненный из слоистого композиционного материала в виде квадратной пластины размером 150×150 мм. Образец содержит три захватные части со сквозными отверстиями и две рабочие части в виде двух полос. Образец закрепляют в испытательное устройство так, чтобы направление сжимающей силы совпадало с продольной осью образца. Для определения модуля упругости при сдвиге на полосы рабочей части образца наклеивают тензорезисторы по два с каждой стороны под углом 45° к его продольной оси. Образец с постоянной скоростью нагружают до разрушения. На полученной диаграмме «деформация-напряжение» выбирают линейный участок и определяют модуль упругости при сдвиге. Недостатком указанного метода испытаний является то, что наличие в образце крепежных отверстий, расположенных достаточно близко к рабочей зоне, приводит к неравномерному распределению напряжений и деформаций в рабочей части образца. Влияние концентраторов напряжений в области крепежных отверстий приводит к преждевременному разрушению рабочей части, а чаще всего разрушение происходит в зоне крепежных отверстий образца, что не позволяет достоверно и точно определять сдвиговые характеристики испытуемого материала.

Наиболее близким к заявленному изобретению является образец для определения прочности и модуля упругости при сдвиге путем перекашивания пластины с двумя V-образными вырезами в рабочей части образца, применяемый в испытаниях по ASTM D7078 Standard Test Method for Shear Properties of Composite Materials by V-Notched Rail Shear Method и выбранный в качестве прототипа. Образец снабжен защитными накладками и выполнен в виде прямоугольного параллелепипеда с двумя расположенными друг напротив друга в рабочей в рабочей части образца V-образными вырезами, имеющими радиус скругления в вершине угла. В результате приложения нагрузки к испытательному образцу вдоль линии V-образных вырезов происходит сдвиг материала, расположенного между вырезами.

Недостатками указанного метода является то, что при испытании высокомодульных слоистых ПКМ в испытуемом образце возникают множественные концентраторы напряжений, что приводит к разрушению образца в захватной, а не в рабочей части. Кроме того, высокомодульные материалы со схемой укладки слоев под углом ±45° максимально сопротивляются сдвигу, поэтому при проведении испытаний возможно наличие изгиба в рабочей части образца, что приводит к недостоверности определяемых характеристик. Из-за этого необходимо дополнительно методом тензометрирования определять наличие изгиба в рабочей части образца.

Задачей изобретения является повышение точности и достоверности определения прочностных и упругих характеристик высокомодульных и высокопрочных волокнистых ПКМ.

Поставленная задача решается тем, что образец для определения модуля упругости и предела прочности высокомодульных углепластиков при сдвиге в плоскости листа выполнен в форме прямоугольной пластины с защитными накладками, имеющей рабочую часть между симметрично расположенными на противоположных сторонах пластины вырезами вдоль линии приложения нагрузки, отличающийся тем, что рабочая часть состоит из двух рабочих зон, расположенных между двумя парами вырезов U-образной формы на противоположных сторонах пластины, радиус скругления R каждого выреза составляет диапазон величин от 5 до 10 мм, при этом размеры рабочей зоны выбираются из соотношения:

l/b=5÷10,

где l - длина рабочей зоны,

b - ширина рабочей зоны,

а в центральной части образца перпендикулярно линии приложения нагрузки выполнены сквозные отверстия.

Анализ показывает, что влияние концентраторов напряжений и распределение касательных напряжений зависит от размера рабочей части образца. Данные, полученные при исследовании, позволили определить диапазон отношения длины рабочей части пластины к ее ширине: l/b=5÷10 и радиус скругления U-образного выреза: R=5÷10 мм. Для определения модуля упругости при сдвиге на образец наклеиваются тензорезисторы с каждой стороны в середине рабочей части образца под углом 45° к направлению действия нагрузки. В центральной части образца выполнены два отверстия для крепления образца в испытательном устройстве и передачи сдвиговых усилий.

При отношении длины рабочей зоны к ее ширине l/b>10 не наблюдается ни одного участка с равномерным распределением касательных напряжений. Отношение l/b<5 приводит к повышенным концентраторам напряжений в рабочей части образца, вследствие чего происходит преждевременное разрушение образца. При исследовании радиусов скругления U-образных вырезов определено, что радиус скругления R>10 мм приводит к увеличению неоднородности касательных напряжений по длине рабочей части образца, а радиус скругления R<5 мм способствует возникновению опасных концентраторов напряжений в U-образных вырезах, что приводит к заниженным значениям определяемых механических характеристик материала. Анализ методом конечных элементов показал, что данная комбинация отношения длины рабочей части к ее ширине и радиус скругления вырезов реализуют в рабочей части образца равномерное НДС и минимальную концентрацию напряжений. Кроме того, геометрическая форма образца позволяет закреплять его в испытательном устройстве без крепежных отверстий в захватной части, что также способствует более равномерному распределению деформаций и напряжений в зоне перехода от захватной части к рабочей части испытуемого образца.

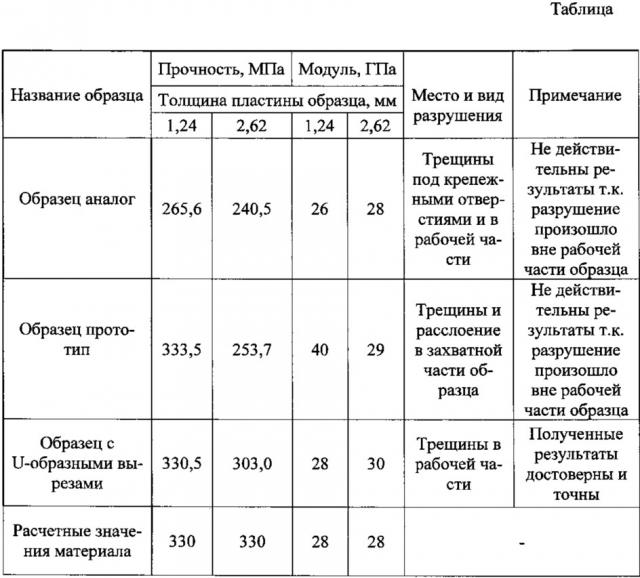

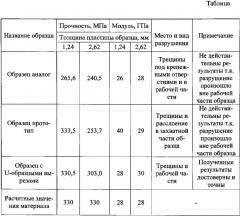

В таблице представлены сравнительные значения механических характеристик предлагаемого образца с аналогом и прототипом.

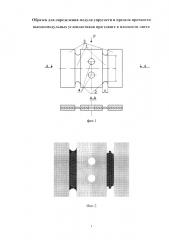

Сущность изобретения поясняется чертежами и графиками, где на фиг. 1 и фиг. 2 показан общий вид образца и НДС образца соответственно, а на фиг. 3 и на фиг. 4 представлены распределения касательных напряжений в зависимости от геометрических параметров образца.

На фиг. 1 изображен образец, выполненный в виде пластины 1 с вырезами 2 и защитными накладками 3. Образец имеет два отверстия 4 для закрепления в приспособлении и передачи на них сжимающего усилия при помощи двух болтов.

На фиг. 2 представлено распределение касательных напряжений, |τxy| и -|τxy|, между U-образными вырезами по двум рабочим зонам. На фиг. 3 представлено распределение касательных напряжений по рабочей зоне образца для различных отношений длины рабочей зоны l к ее ширине b. На фиг. 4 показано распределение касательных напряжений по рабочей зоне образца для различных значений радиуса скругления U-образных вырезов.

Пример

Для определения модуля упругости и предела прочности выбран высокомодульный и высокопрочный углепластик на основе углеродной ткани 3750 и связующего ЭНФБ со слоями под углом ±45°, имеющий толщину 1,4 мм и 4,1 мм. Перед проведением испытаний геометрические параметры образца рассчитываются методом конечных элементов. Испытания образца с U-образными вырезами выполняется на устройстве, которое имеет корпус, нагружающую пластину с крепежными отверстиями под образец и подвижные «губки» для крепления захватной части образца.

В центре образца вдоль приложения нагрузки выполнены два отверстия диаметром 12 мм для крепления образца в испытательное устройство и для передачи усилия на образец. В центре рабочих зон с обеих сторон образца наклеиваются тензорезисторы под углом 45° к продольной оси образца. Изготовленный образец размерами 112×73 мм устанавливают в испытательное устройство, так чтобы центральные отверстия на образце совпали с центральными отверстиями в испытательном устройстве. При совпадении отверстий в них вставляют два крепежных болта диаметром 12 мм и затягивают. После затяжки центральной части образца производится затяжка крепежных «губок». Зафиксировав образец и подключившись к измерительным устройствам для определения деформаций при сдвиге, плавно и без рывков проводят нагружение.

На основании результатов проведенных испытаний определяют предел прочности и модуль упругости при сдвиге высокомодульного и высокопрочного углепластика, со схемой укладки слоев под углом ±45°.

Предлагаемый образец позволяет достичь при испытаниях равномерного напряженно-деформированного состояния в рабочей части образца, обеспечить максимальное снижение уровня концентраторов напряжений, что дает возможность повысить точность и достоверность определения прочностных характеристик высокомодульных углепластиков.

Образец для определения модуля упругости и предела прочности высокомодульных углепластиков при сдвиге в плоскости листа, выполненный в форме прямоугольной пластины с защитными накладками, имеющей рабочую часть между симметрично расположенными на противоположных сторонах пластины вырезами вдоль линии приложения нагрузки, отличающийся тем, что рабочая часть состоит из двух рабочих зон, расположенных между двумя парами вырезов U-образной формы на противоположных сторонах пластины, радиус скругления R каждого выреза составляет диапазон величин от 5 до 10 мм, при этом размеры рабочей зоны выбираются из соотношения:

l/b=5÷10,

где l - длина рабочей зоны,

b - ширина рабочей зоны,

а в центре образца перпендикулярно линии приложения нагрузки выполнены сквозные отверстия.