Система пиролиза и способ извлечения углеродных волокон из содержащих углеродные волокна пластиков

Иллюстрации

Показать всеИзобретение относится к пиролизной установке и способу извлечения (рециклинга) углеродных волокон из содержащих углеродные волокна пластиков, в частности из армированных углеродными волокнами пластиков (CFP или CFP-материалы), предпочтительно из содержащих углеродные волокна композитов (композитных материалов) и/или армированных углеродными волокнами композитов (композитных материалов), углеродным волокнам, материалу, выбранному из группы, состоящей из полимерных, строительных материалов или цементосодержащих систем, формованному телу. Пиролизная установка содержит пиролизную печь, станцию загрузки и выгрузки, газоотводящее устройство, регулирующее устройство, корпус. Пиролизная печь содержит вращающуюся трубу, стенка которой снабжена отверстиями для выпуска пиролизного газа. Корпус изолирован от внешней среды имеет множество секций с разными температурами и содержит отверстия для станции выгрузки. Пиролизная установка дополнительно содержит устройство для измельчения материала, подлежащего обработке, расположенное перед станцией загрузки или выше по потоку от станции загрузки. Использование данной группы изобретений обеспечивает равномерный прогрев материала во время разложения полимерной матрицы. 6 н. и 4 з.п. ф-лы, 10 ил., 5 табл.

Реферат

Настоящее изобретение относится к области техники, связанной с извлечением (рециклингом) углеродных волокон из содержащих углеродные волокна пластиков, в частности, из армированных углеродными волокнами пластиков (CFP), предпочтительно из содержащих углеродные волокна композитов (композитных материалов) или армированных углеродными волокнами композитов (композитных материалов).

В частности, настоящее изобретение относится к пиролизной установке для извлечения (рециклинга) углеродных волокон из содержащих углеродные волокна пластиков, в частности, из армированных углеродными волокнам пластиков (CFP или CFP-материалов), предпочтительно из содержащих углеродные волокна композитов (композитных материалов) и/или армированных углеродными волокнами композитов (композитных материалов), а также к применению такой установки для извлечения (рециклинга) углеродных волокон из содержащих углеродные волокна пластиков.

Кроме того, настоящее изобретение относится к способу извлечения (рециклинга) углеродных волокон из содержащих углеродные волокна пластиков, в частности из армированных углеродными волокнами пластиков (CFP), предпочтительно из содержащих углеродные волокна композитов (композитных материалов) или армированных углеродными волокнами композитов (композитных материалов), и также к рециклированным углеродным волокнам, получаемым таким способом, и их применению.

Настоящее изобретение дополнительно относится к пластикам, строительным материалам или цементсодержащим системам, которые содержат рециклированные углеродные волокна, получаемые по способу согласно изобретению, или которые произведены с применением рециклированных углеродных волокон, получаемых по способу согласно изобретению.

Наконец, настоящее изобретение относится к формованным телам (например, компонентам), формам и листовидным материалам (например, нетканым материалам), в частности, в форме композитных материалов или компаундов, которые содержат рециклированные углеродные волокна, получаемые по способу согласно изобретению, или которые произведены с применением рециклированных углеродных волокон, полученных по способу согласно изобретению.

В общем случае армированные углеродными волокнами пластики (также синонимично известные как CFP-пластики), в которые встроено большое количество углеродных волокон, предпочтительно встроенных в виде множества слоев армирующего наполнителя в матрицу, такую как пластик, могут упоминаться как волокнистые полимерные композиты. В качестве полимерной матрицы можно применять как термоотверждающиеся полимеры, такие как эпоксидные смолы, акрилаты и полиуретаны, так и термопластичные полимеры, такие как акрилонитрил-бутадиен-стирол (ABS), полиамид (PA), полилактат (PLA), полиметилметакрилат (PMMA), поликарбонат (PC), полиэтилентерефталат (PET), полиэтилен (PE), полипропилен (PP), полистирол (PS), полиэфирэфиркетон (PEEK) и поливинилхлорид (PVC). Однако углеродные волокна также можно встраивать в матрицу, состоящую из керамики (также синонимично упоминаемые как волокнистые керамические композиты), получая при этом термически очень стабильные компоненты, такие как тормозные диски.

Армированные углеродными волокнами пластики (CFP) обладают высокой прочностью и жесткостью в сочетании с низким весом и предпочтительно применяются в тех областях, где требуются высокие удельные прочности и удельные жесткости. Например, CFP применяют в авиакосмической промышленности, в ветроэнергетике, в конструкции автотранспортных средств или для производства спортивного оборудования, такого как велосипедные рамы, коньки для скоростного бега, теннисные ракетки, спортивные стрелы и удилища. При строительстве и конструировании армированные углеродными волокнами пластики (CFP) можно приклеивать в форме тонких слоев на поверхность компонента для придания жесткости конструкциям.

Обычно прочность и жесткость материалов или компонентов, производимых из армированных углеродными волокнами пластиков (CFP), как и в случае других композитов на основе матрицы, упрочненной волокном, значительно выше в направлении волокна, чем в направлении, поперечном направлению волокна. Таким образом, например, прочность в направлении, поперечном направлению углеродных волокон, может быть ниже, чем прочность материала, применяемого для матрицы. Чтобы обеспечить одинаковую прочность и жесткость материалов или компонентов, состоящих из CFP, во всех направлениях в пространстве, отдельные слои волокон укладывают в различных направлениях. Например, в случае строительных компонентов с высокими эксплуатационными характеристиками, чтобы достичь заданных значений прочности и жесткости, направления волокон можно определять с помощью вычислений на компьютере, таких как вычисления с применением классической теории слоистых материалов.

Первичные углеродные волокна (также синонимично упоминаемые как волокна, не бывшие в эксплуатации), применяемые в производстве CFP, в основном производят в промышленном масштабе из исходных углеродсодержащих материалов, в частности из полиакрилонитрила (PAN), с помощью реакций на стадии стабилизации на воздухе, последующего пиролиза в инертной атмосфере и последующей графитизации. Для того чтобы в продажу поступали различные типы волокон, жесткость и прочность первичных углеродных волокон можно регулировать целенаправленным образом во время процесса производства с помощью предварительного напряжения, а также с помощью температур на стадиях карбонизации и графитизации. Благодаря их экономичному производству в качестве первичных углеродных волокон в основном применяют HT-волокна (высоко растяжимые волокна) и IM-волокна (среднемодульные волокна). Для того чтобы улучшить адгезию первичных углеродных волокон после графитизации, с помощью электрохимической обработки можно осуществлять оксидирование поверхности первичных углеродных волокон. В общем случае первичные углеродные волокна в дальнейшем обрабатывают аппретом, таким как эпоксидная смола, и соединяют вместе для формирования ровингов (пучков). На последней стадии полученные ровинги наматывают на обычные шпули для текстильных нитей.

Для производства армированных углеродными волокнами пластиков (CFP) можно применять различные способы в зависимости от длины применяемых первичных углеродных волокон. CFP-детали, содержащие длинные первичные углеродные волокна, обычно можно производить с помощью способов инжекции смолы (также упоминаемых как литьевое прессование полимера (RTM-формование)). На первой стадии способа инжекции смолы получают преформы, которые состоят из одного слоя или множества слоев плетеных первичных углеродных волокон для того, чтобы обеспечить одинаковую прочность и жесткость во всех направлениях в пространстве. На второй стадии такие преформы добавляют в закрытую форму для заливки с расплавленной матрицей, состоящей из пластмассы и необязательно отвердителя. После отверждения матрицы и удаления избытка материала на краях, получают соответствующие CFP-компоненты.

Производство армированных углеродными волокнами пластиков (CFP) с наполнителем из коротких первичных углеродных волокон, в частности, с наполнителем из рубленых первичных углеродных волокон обычно осуществляют с помощью литья под давлением. Для этой цели рубленые первичные углеродные волокна порционно смешивают с расплавленной матрицей, состоящей из пластмассы (пластмасс), экструдируют и в дальнейшем подвергают переработке с помощью литья под давлением, получая при этом CFP-компоненты.

Однако по сравнению с применением аналогичных компонентов, состоящих из легких металлов, таких как алюминий, магний и титан, применение армированных углеродными волокнами пластиков (CFP) приводит к гораздо более высокой стоимости конечного продукта. Это связано, в частности, со сложным и затратным производством первичных углеродных волокон из углеродсодержащих исходных материалов, в частности, из полиакрилонитрила (PAN). Кроме того, потребление первичных углеродных волокон для производства CFP-компонентов в мировом масштабе значительно увеличивается, так что можно ожидать лишь несущественного уменьшения стоимости применения армированных углеродными волокнами пластиков в связи с высокой в мировом масштабе потребностью в первичных углеродных волокнах.

Несмотря на высокую потребность в первичных углеродных волокнах, большие количества первичных углеродных волокон, которые не подверглись переработке, хотя были предварительно пропитаны пластмассой (также упоминаются как препреги или предварительно пропитанные волокна), и в которых пластмасса была отверждена или у которых превышены сроки хранения, подвергаются утилизации как CFP-содержащие отходы.

Кроме того, большие количества CFP-содержащих пластмассовых отходов, которые подлежат утилизации, получают во время производства деталей для воздушных судов и деталей для ветроустановок, а также в результате изготовления моделей пресс-форм, образования отходов производства, получения прототипов, партий несоответствующих изделий и компонентов "с окончанием срока службы", подлежащих утилизации.

Однако утилизация CFP-содержащих пластмассовых отходов на свалках из-за присутствующих в них дорогостоящих углеродных волокон нерентабельна. Кроме того, как правило, можно ожидать, что CFP-содержащие пластмассовые отходы благодаря их химической инертности остаются неизменными в течение длинного периода времени и не могут подвергаться разложению на свалках. Кроме того, неограниченная утилизация CFP-содержащих отходов абсолютно невозможна или даже запрещена в связи с требованиями законодательства многих европейских стран.

По этой причине существует значительная потребность в экономичных и эффективных пиролизных установках и способах извлечения или рециклинга углеродных волокон из CFP-содержащих отходов, в частности, учитывая мировую потребность в углеродных волокнах для производства CFP-компонентов.

Согласно известному уровню техники углеродные волокна извлекают из CFP-содержащего материала (CFP-материала) или подвергают рециклингу с помощью пиролиза. Для целей настоящего изобретения пиролиз, в частности, представляет собой термическое разложение органических соединений, при котором большие органические молекулы расщепляются на более мелкие органические молекулы при высокой температуре, например в диапазоне от 300°C до 1000°C. В общем случае во время пиролиза кислород не вводится. Таким образом, до настоящего времени было необходимо применять герметичные и сложные пиролизные установки, а также сложные способы для того, чтобы обеспечить инертную атмосферу или применение пониженного давления во время удаления полимерной матрицы. Однако иногда процессы пиролиза также осуществляют в кислородсодержащей атмосфере, в частности, в регулируемых условиях.

Такая пиролизная установка описана в документе EP 0 636 428 A1. Здесь для осуществления пиролиза применяется печь с защитной атмосферой, в которой CFP-содержащий материал подвергается пиролизу в атмосфере защитного газа. Однако пиролиз осуществляется в течение длительного периода времени, в результате чего рециклинг становится нерентабельным и не подходит для применения в промышленном масштабе. Кроме того, для того, чтобы получить углеродсодержащие формованные изделия, требуется сложная последующая переработка рециклированных материалов с применением дополнительных стадий пиролиза.

Кроме того, в известных пиролизных установках с применением конвейерных печей невозможна циркуляция CFP-материала и осуществление процессов извлечения углеродных волокон из CFP-материала. По этой причине невозможно перемешивание CFP-материалов и также соответственно невозможно одинаковое нагревание всех участков CFP-материала, находящегося на ленте конвейера. Результатом является весьма разнообразный пиролиз и остатки смолы на поверхности рециклированных углеродных волокон, которые могут оказывать негативное воздействие при дальнейшем инкорпорировании (включении) волокон в полимерную матрицу.

Такая пиролизная установка описана, например, в документе DE 10 2008 002 846 B4 и в патентах-аналогах, эквивалентных патенту EP 2 282 879 A1. Пиролиз полимерной матрицы осуществляют в пиролизной установке с конвейерной печью в отношении CFP-содержащих отходов, сначала предварительно отсортированных и затем измельченных до небольших размеров. Кроме того, необходимо осуществлять последующую переработку рециклированных углеродных волокон, чтобы избежать спутывания рециклированных углеродных волокон.

Кроме того, в документе WO 2010/075952 A1 описана пиролизная установка, которая содержит рабочую камеру в форме конвейерной печи или вращающейся трубчатой печи. Рабочая камера, соответственно необходимая для осуществления рециклинга, содержит источники нагрева, как в форме впускных отверстий для горячего воздуха, так и в форме резистивных электронагревательных элементов, а также источники микроволнового излучения и поэтому представляет собой сложное устройство.

Наконец, в документе EP 2 152 487 В1 описана пиролизная установка, содержащая конвейерную печь, где процентное содержание кислорода в конвейерной печи регулируется целенаправленным образом с помощью регулирующих устройств так, чтобы в основном происходил пиролиз, а не горение или газификация полимерной матрицы.

Кроме того, вышеупомянутые пиролизные установки и способы приводят не только к большому количеству пиролизных остатков на поверхности рециклированных углеродных волокон, но также к высоким затратам на извлечение (рециклинг) углеродных волокон из CFP-содержащих отходов в связи с их многокомпонентностью. Кроме того, поверхности CFP-содержащих отходов в вышеупомянутых пиролизных установках и при вышеупомянутых способах обрабатываются неравномерно в связи с неоптимальным перемешиванием. Рециклированные углеродные волокна также нередко демонстрируют неустойчивость качества.

Кроме того, CFP-содержащие отходы перед извлечением (рециклингом) должны подвергаться предварительной обработке сложным образом, в частности, с помощью механических и/или химических способов.

По этой причине и в связи с описанными выше недостатками применение рециклированных углеродных волокон в CFP-компонентах до настоящего времени было возможно только в ограниченной степени.

В известном уровне техники также описаны способы рециклинга углеродных волокон из CFP-содержащих отходов в лабораторном масштабе. Однако такие способы часто являются сложными и не подходят для рециклинга углеродных волокон в промышленном масштабе.

По этой причине целью настоящего изобретения является обеспечение пиролизной установки и соответствующего способа извлечения (рециклинга) углеродных волокон из содержащих углеродные волокна пластиков, в частности из армированных углеродными волокнами пластиков (CFP или CFP-материалов), предпочтительно из содержащих углеродные волокна композитов (композитных материалов) и/или из армированных углеродными волокнами композитов (композитных материалов), причем вышеупомянутые недостатки, присущие известному уровню техники, по меньшей мере, в значительной мере устраняются или же, по меньшей мере, уменьшаются.

В частности, цель настоящего изобретения состоит в обеспечении пиролизной установки и соответствующего способа извлечения (рециклинга) углеродных волокон из содержащих углеродные волокна пластиков, причем пиролизная установка или способ обеспечивают равномерный прогрев CFP-содержащего материала во время разложения полимерной матрицы. Кроме того, пиролизная установка и способ должны предусматривать экономичное извлечение (рециклинг) углеродных волокон, которое можно осуществлять в промышленном масштабе. Кроме того, применение пиролизной установки или способа должно обеспечивать получение рециклированных углеродных волокон, которые, по меньшей мере, в значительной степени свободны от пиролизных остатков или остатков карбонизации и обладают хорошей способностью инкорпорироваться в пластики.

В настоящее время автор настоящего изобретения неожиданно обнаружил, что вышеупомянутых целей можно достичь эффективным образом, если для извлечения (рециклинга) углеродных волокон из содержащих углеродные волокна пластиков применять пиролизную установку, которая в числе прочего содержит вращающуюся трубчатую печь с косвенным нагревом и газоотводящими (выпускными) отверстиями. Применение вращающейся трубчатой печи с косвенным нагревом и газоотводящими отверстиями делает возможным получение строго определенной атмосферы внутри вращающейся трубчатой печи, поскольку образующийся пиролизный газ можно регулируемым образом удалять через газоотводящие отверстия и, в частности, с помощью такого удаления можно регулировать содержание кислорода внутри вращающейся трубчатой печи с косвенным нагревом. Кроме того, равномерное перемешивание CFP-материала в результате применения вращающейся трубчатой печи обеспечивает равномерный прогрев и тем самым равномерный пиролиз полимерной матрицы. Благодаря равномерному пиролизу полимерной матрицы получают рециклированные углеродные волокна, которые, по меньшей мере, по существу полностью освобождены от материала матрицы и по существу не содержат пиролизных остатков (далее также синонимично упоминаемых как коксовые остатки пиролиза) на поверхности рециклированных углеродных волокон, и при этом обладают лучшей способностью инкорпорироваться в пластики по сравнению с первичными углеродными волокнами и углеродными волокнами, извлеченными обычным способом.

Таким образом, для решения вышеупомянутой проблемы в настоящем изобретении предлагается пиролизная установка для извлечения (рециклинга) углеродных волокон из содержащих углеродные волокна пластиков, в частности, из армированных углеродными волокнами пластиков (CFP или CFP-материалов), предпочтительно из содержащих углеродные волокна композитов (композитных материалов) и/или из армированных углеродными волокнами композитов (композитных материалов) по п. 1 формулы изобретения. Кроме того, предпочтительные характеристики пиролизной установки согласно изобретению являются объектом соответствующих зависимых пунктов формулы изобретения, относящихся к пиролизной установке.

Настоящее изобретение дополнительно обеспечивает применение пиролизной установки согласно настоящему изобретению для извлечения (рециклинга) углеродных волокон из содержащих углеродные волокна пластиков, в частности, из армированных углеродными волокнами пластиков (CFP или CFP-материалов), предпочтительно из содержащих углеродные волокна композитов (композитных материалов) и/или из армированных углеродными волокнами композитов (композитных материалов) по п. 10 формулы изобретения.

В настоящем изобретении также предлагается способ извлечения (рециклинга) углеродных волокон из содержащих углеродные волокна пластиков, в частности, из армированных углеродными волокнами пластиков (CFP или CFP-материалов), предпочтительно из содержащих углеродные волокна композитов (композитных материалов) и/или из армированных углеродными волокнами композитов (композитных материалов) по п. 11 формулы изобретения. Кроме того, предпочтительные характеристики способа согласно изобретению являются объектом зависимых пунктов формулы изобретения, относящихся к способу.

Кроме того, настоящее изобретение обеспечивает рециклированные углеродные волокна, получаемые по способу согласно изобретению, как заявлено в п.п. 13 и 14 формулы изобретения. Кроме того, предпочтительные характеристики рециклированных углеродных волокон согласно изобретению являются объектом соответствующих зависимых пунктов формулы изобретения, относящихся к рециклированным углеродным волокнам.

Кроме того, настоящее изобретение дополнительно обеспечивает применение согласно изобретению рециклированных углеродных волокон, как описано и определено в соответствующих пунктах формулы изобретения, относящихся к применению.

В настоящем изобретении также предлагаются пластики, строительные материалы или цементсодержащие системы по п. 17 формулы изобретения, которые содержат рециклированные углеродные волокна, получаемые по способу согласно изобретению, или которые произведены с применением рециклированных углеродных волокон, полученных по способу согласно изобретению.

Наконец, настоящее изобретение обеспечивает формованные изделия (например, формованные компоненты), пресс-формы и листовидные материалы (например, нетканые материалы), в частности, в форме композитных материалов или компаундов по п. 18 формулы изобретения, которые содержат рециклированные углеродные волокна, получаемые по способу согласно изобретению, или которые произведены с применением рециклированных углеродных волокон, полученных по способу согласно изобретению.

Само собой разумеется, что конкретные конфигурации и варианты осуществления изобретения, которые описаны в контексте только одного из аспектов изобретения, также распространяются аналогично на другие аспекты изобретения в отсутствие такого указания в явно выраженной форме.

Кроме того, для конкретной области применения или в отдельном случае специалист в данной области техники может отклоняться от указанных ниже чисел, значений или диапазонов, не выходя за пределы объема настоящего изобретения.

Таким образом, согласно первому аспекту настоящего изобретения в настоящем изобретении предлагается пиролизная установка для извлечения (рециклинга) углеродных волокон из содержащих углеродные волокна пластиков, в частности, из армированных углеродными волокнами пластиков (CFP или CFP-материалов), предпочтительно из содержащих углеродные волокна композитов (композитных материалов) и/или из армированных углеродными волокнами композитов (композитных материалов),

содержащая продолговатую пиролизную печь для непрерывного пиролиза CFP-материала, которая работает в непрерывном режиме во время эксплуатации;

содержащая станцию загрузки для введения подлежащего обработке CFP-материала в пиролизную печь на одном из ее торцов;

содержащая станцию выгрузки для выгрузки извлеченного волокнистого углеродного материала из пиролизной печи на другом из ее торцов;

содержащая газоотводящее устройство для образующегося в пиролизной печи пиролизного газа; и

содержащая регулирующее устройство, предназначенное, в частности, для регулирования содержания, по меньшей мере, отдельных компонентов газа в пиролизной печи, в частности, для регулирования процентного содержания кислорода (содержания кислорода) в газе, находящемся в пиролизной печи;

в которой пиролизная печь представляет собой вращающуюся трубчатую печь с косвенным нагревом, которая содержит, по меньшей мере, следующие компоненты:

продолговатую вращающуюся трубу, которая образует пространство для размещения подлежащего обработке CFP-материала и связана со станцией загрузки и станцией выгрузки, причем цилиндрическая стенка вращающейся трубы снабжена газоотводящими (выпускными) отверстиями для отвода образующегося во время пиролиза пиролизного газа, по меньшей мере, на протяжении части своей длины; и

корпус, который изолирован от внешней среды и, по меньшей мере, частично окружает вращающуюся трубу, содержит отверстия для соединения со станцией загрузки и необязательно также со станцией выгрузки, и содержит отводящие трубопроводы, предназначенные, в частности, для отвода пиролизного газа.

Для целей настоящего изобретения вращающаяся трубчатая печь, в частности, представляет собой печь для осуществления непрерывных процессов, к которым при организации производства подается тепло. В отличие от вращающейся трубчатой печи с прямым нагревом, подача тепла в которую происходит внутри печи, в случае вращающейся трубчатой печи с косвенным нагревом тепло поступает снаружи реакционного пространства через стенку вращающейся трубы. В общем случае вращающаяся трубчатая печь с косвенным нагревом содержит станцию загрузки, нередко в форме подающего шнека или подающего ленточного конвейера; вращающуюся трубу, которая образует сердцевину вращающейся трубчатой печи; станцию выгрузки на конце вращающейся трубчатой печи для выгрузки переработанного материала; опору для вращающейся трубы и приводной механизм для вращения трубы или несколько приводных механизмов, размещенных по длине вращающейся трубы; и, наконец, корпус, который изолирован от внешней среды и окружает вращающуюся трубу, и в который подается или генерируется другим образом количество тепла, необходимое для прогрева внутренней части вращающейся трубы.

В общем случае вращающаяся трубчатая печь с косвенным нагревом, применяемая согласно изобретению, содержит, по меньшей мере, следующие компоненты:

продолговатую вращающуюся трубу, которая образует пространство для размещения подлежащего обработке CFP-материала и связана со станцией загрузки и станцией выгрузки, причем цилиндрическая стенка вращающейся трубы оснащена газоотводящими отверстиями для отвода образующегося во время пиролиза пиролизного газа, по меньшей мере, на протяжении части своей длины; и корпус, который изолирован от внешней среды, окружает вращающуюся трубу и содержит отверстия для соединения со станцией загрузки и станцией выгрузки и отводящие трубопроводы, в частности, для отвода пиролизного газа.

Согласно изобретению в таком случае вращающаяся труба вращающейся трубчатой печи, применяемой в качестве пиролизной печи, отконфигурирована определенным образом: она содержит газоотводящие отверстия в своей цилиндрической стенке, по меньшей мере, на протяжении части своей длины (то есть несколько или множество газоотводящих отверстий, в частности, например, по меньшей мере, пять газоотводящих отверстий, предпочтительно, по меньшей мере, десять газоотводящих отверстий) для отвода образующегося во время пиролиза пиролизного газа. Таким образом, пиролизная печь в форме вращающейся трубчатой печи особенно хорошо приспособлена к особенностям пиролиза. Пиролизный газ должен быть способен очень быстро покидать вращающуюся трубу в месте его образования для того, чтобы процесс пиролиза замедлялся настолько незначительно, насколько это возможно.

В обычной конвейерной печи согласно известному уровню техники CFP-материал, находящийся в пиролизной печи, открыт сверху, и образующийся пиролизный газ в любой момент может выходить в восходящем направлении (снизу вверх), однако наблюдается недостаточная циркуляция и перемешивание подлежащего обработке CFP-материала. Напротив, когда применяют обычную вращающуюся трубу во вращающейся трубчатой печи согласно известному уровню техники, образующийся пиролизный газ не может выходить в восходящем направлении, поэтому пиролизный газ может обволакивать CFP-материал и дополнительно затруднять пиролиз. Несмотря на то, что обычная вращающаяся трубчатая печь согласно известному уровню техники может оказывать некоторое воздействие на перемешивание и циркуляцию CFP-материала, такое воздействие может компенсироваться существенными недостатками, связанными с отсутствием возможности отвода образующегося во время пиролиза пиролизного газа. Только применение газоотводящих отверстий согласно изобретению или обеспечение газоотводящих отверстий согласно изобретению в цилиндрической стенке, по меньшей мере, на части ее длины, а именно, по меньшей мере, там, где образуется особенно большое количество пиролизного газа, приводит к экономически обоснованному решению проблемы пиролизной установки для извлечения (рециклинга) содержащих углеродные волокна пластиков.

Применение пиролизной установки согласно изобретению, которая содержит вращающуюся трубчатую печь с косвенным нагревом и газоотводящими отверстиями, одновременно делает возможным, во-первых, равномерное перемешивание, циркуляцию и нагревание CFP-материала в пиролизной печи и, во-вторых, эффективный отвод пиролизных газов через газоотводящие отверстия в стенке вращающейся трубы. Это приводит к оптимальным условиям пиролиза и при этом к селективному удалению только лишь полимерной матрицы без деструкции подлежащих извлечению углеродных волокон в любом месте вращающейся трубчатой печи таким образом, чтобы, по меньшей мере, пиролизные остатки по существу не оставались на поверхности рециклированных углеродных волокон после полного удаления полимерной матрицы.

Кроме того, газоотводящие (выпскные) отверстия вращающейся трубчатой печи с косвенным нагревом пиролизной установки согласно изобретению позволяют регулировать атмосферу, в частности, содержание кислорода внутри вращающейся трубчатой печи. В сочетании с вращающейся трубчатой печью с косвенным нагревом, с помощью которой устраняются флуктуации температуры, селективное и, по меньшей мере, по существу полное удаление полимерной матрицы становится возможным без деструкции рециклированных углеродных волокон, в частности, без чрезмерного повреждения и/или чрезмерного оксидирования, поскольку такая деструкция может приводить к значительному снижению механических характеристик рециклированных углеродных волокон.

Комбинация равномерного нагревания и перемешивания CFP-содержащего материала с целенаправленным регулированием содержания кислорода и/или температуры, которое становится возможным в случае применения пиролизной установки согласно изобретению, содержащей вращающуюся трубчатую печь с косвенным нагревом и газоотводящими отверстиями, приводит к рециклированным углеродным волокнам неизменно высокого качества, которые, во-первых, по меньшей мере, по существу не содержат пиролизных остатков или остатков карбонизации на своей поверхности. Во-вторых, описанная выше комбинация приводит только к частичному оксидированию поверхности рециклированных углеродных волокон, то есть к более шероховатой поверхности, которая обладает большим химическим сродством, в частности, приводит к гидрофильной поверхности и к увеличению количества кислородсодержащих групп, например, гидроксигрупп, альдегидных групп, карбоксильных групп и т.п. на поверхности полученных рециклированных углеродных волокон. Частичное оксидирование поверхности рециклированных углеродных волокон, возникающее в результате комбинации пиролизной установки согласно изобретению и условий процесса согласно изобретению, благодаря более шероховатой и функционализированной поверхности, в частности, более гидрофильной поверхности рециклированных углеродных волокон, приводит к повышенной смачиваемости, и тем самым также к улучшенной способности углеродных волокон инкорпорироваться в пластики по сравнению с первичными углеродными волокнами или углеродными волокнами, извлеченными обычным способом.

В результате рециклированные углеродные волокна, по меньшей мере, по существу больше не содержат пиролизных остатков благодаря применению пиролизной установки согласно изобретению, содержащей вращающуюся трубчатую печь с косвенным нагревом и газоотводящими отверстиями в стенке вращающейся трубы, в сочетании с целенаправленным регулированием содержания кислорода и/или температуры, а механические и электрические характеристики рециклированных углеродных волокон в результате рециклинга не ухудшаются или ухудшаются незначительно. Кроме того, рециклированные углеродные волокна обладают улучшенной смачиваемостью и вследствие этого улучшенной способностью инкорпорироваться в пластики в связи с частичным оксидированием поверхности рециклированных углеродных волокон.

Дополнительные преимущества, характеристики, аспекты и признаки настоящего изобретения можно понять из следующего описания предпочтительных иллюстративных вариантов осуществления изобретения, показанных на чертежах. Вышеописанные признаки и/или признаки, раскрытые в формуле изобретения и/или в следующем описании фигур, в случае необходимости также можно объединять друг с другом, даже если это не описано подробно в явно выраженной форме.

ЧЕРТЕЖИ

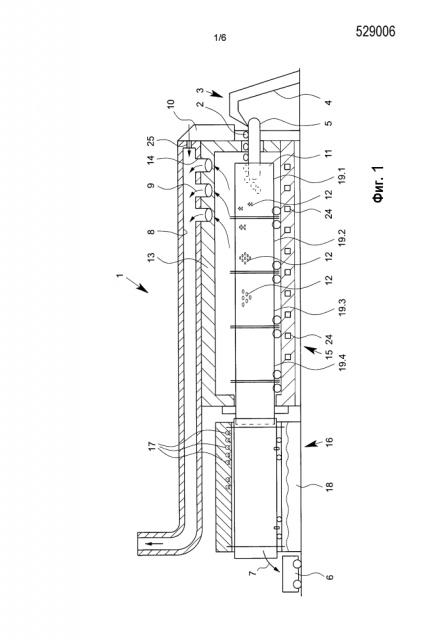

На фигуре 1 схематично показано продольное сечение вращающейся трубы (без разреза) согласно предпочтительному варианту осуществления пиролизной установки согласно изобретению.

На фигуре 2 показано увеличенное изображение сечения пиролизной установки, показанной на фигуре 1, в области ее конца, находящегося справа, то есть в области станции загрузки;

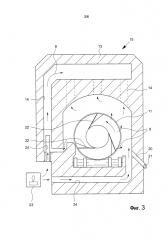

На фигуре 3 схематично показано изображение поперечного сечения пиролизной установки, показанной на фигуре 1, на начальном участке пиролизной печи;

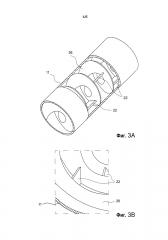

На фигуре 3A схематично показано изображение смешивающего и перемещающего элемента согласно предпочтительному варианту осуществления настоящего изобретения;

На фигуре 3B схематично показано увеличенное изображение (в разрезе) смешивающего и перемещающего элемента, показанного на фигуре 3A;

На фигуре 4 схематично показан фиксированный порядок расположения станции загрузки по предпочтительному варианту осуществления пиролизной установки согласно изобретению;

На фигуре 5 схематично показана технологическая схема способа согласно изобретению для извлечения (рециклинга) углеродных волокон из содержащих углеродные волокна пластиков по предпочтительному варианту осуществления способа согласно изобретению;

На фигуре 6A схематично показано изображение первичного углеродного волокна с гладкой поверхностью согласно известному уровню техники;

На фигуре 6B приведено схематичное изображение рециклированного углеродного волокна согласно известному уровню техники, которое получено согласно способу, отличающемуся от способа согласно изобретению, и содержит пиролизные остатки или остатки карбонизации, а также бороздки; и

На фигуре 6C схематично показано изображение рециклированного углеродного волокна, которое получено по способу согласно изобретению и содержит бороздки.

В показанном иллюстративном варианте осуществления изобретения пиролизная установка, показанная на фигурах 1-3, служит для извлечения углеродных волокон из армированных углеродными волокнами пластиков (CFP). Для обзора общего уровня техники таких способов извлечения можно сослаться на источники известного уровня техники, упомянутые в начале.

На фигурах 1-3 показана пиролизная установка согласно изобретению для извлечения (рециклинга) углеродных волокон из содержащих углеродные волокна пластиков, в частности, из армированных углеродными волокнами пластиков (CFP или CFP-материалов), предпочтительно из содержащих углеродные волокна композитов (композитных материалов) и/или из армированных углеродными волокнами композитов (композитных материалов), содержащая продолговатую пиролизную печь 1 для непрерывного пиролиза CFP-материала 2, которая работает в непрерывном режиме во время эксплуатации; содержащая станцию загрузки 3 для введения подлежащего обработке CFP-материала 2 в пиролизную печь 1 на одном из ее торцов; содержащая станцию выгрузки 6 для выгрузки извлеченного волокнистого углеродного материала 7 из пиролизной печи 1 на другом из ее торцов; содержащая газоотводящее устройство 8 для пиролизного газа 9, образующегося в пиролизной печи 1, который затем можно передавать в устройство для обработки отходящего газа, в частности, для последующего дожигания; и содержащая регулирующее устройство 10, в частности, для регулирования содержания, по меньшей мере, отдельных компонентов газа в пиролизной печи 1, в частности для регулирования процентного содержания кислорода (содержания кислорода) в газе в пиролизной печи 1. Пиролизная печь 1 представляет собой вращающуюся трубчатую печь с косвенным нагревом, которая содержит, по меньшей мере, следующие компоненты: продолговатую вращающуюся трубу 11, которая образует пространство для размещения подлежащего обработке CFP-материала 2 и связана со станцией загрузки 3 и станцией выгрузки 6, причем цилиндрическая стенка вращающейся трубы 11 снабжена газоотводящими (выпускными) отверстиями 12 для отвода образующегося во время пиролиза пиролизного газа 9 на протяжении, по меньшей мере, части своей длины; и корпус 13,