Способ варки стекла

Иллюстрации

Показать всеИзобретение относится к технологии варки стекла. Техническим результатом является сокращение времени варки стекла, повышение производительности и энергоэффективности процесса варки стекла. Способ варки стекла включает тепловое воздействие на шихту в стекловаренной печи дымовыми газами. Для приготовления шихты используют сырьевые компоненты в тонкодисперсном порошковом состоянии, которые смешивают и гранулируют. Тепловое воздействие на полученные сырцовые гранулы шихты производят во взвешенном состоянии, обеспечивающем дисперсионную варку сырцовых гранул в восходящем потоке дымовых газов. Скорость дымовых газов в зоне дисперсионной варки стекловаренной печи превышает скорость витания гранул максимального размера. 4 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к технологии варки стекла и может быть использовано в стекольной и строительной промышленности, а также в промышленности строительных материалов и других отраслях.

Известен способ варки стекла в стекловаренной ванной печи непрерывного действия (Чаус К.В., Чистов Ю.Д., Лабзина Ю.В. Технология производства строительных материалов, изделий и конструкций. - М.: Стройиздат, 1988. С. 396-400), включающий тепловое воздействие на шихту с температурой, обеспечивающей протекание в ней процессов силикатообразования, стеклообразования, дегазации (осветления) и гомогенизации. Однако ванные печи в силу длительности процесса варки имеют низкую производительность и энергоэффективность.

Наиболее близким к предлагаемому техническому решению является способ варки стекла в циклонной стекловаренной печи (патент на изобретение РФ №2016852, МПК C03B 5/12, 1994), включающий тепловое воздействие на шихту дымовыми газами с температурой, обеспечивающей протекание в ней процессов силикатообразования, стеклообразования, дегазации (осветления) и гомогенизации. Недостатком данного решения является длительное время варки стекла, низкая производительность и энергоэффективность процесса варки стекла.

Технический результат предложенного решения заключается в сокращении времени варки стекла, повышении производительности и энергоэффективности процесса варки стекла.

Указанный технический результат достигается тем, что в способе варки стекла, включающем тепловое воздействие на шихту в стекловаренной печи дымовыми газами, согласно изобретению для приготовления шихты используют сырьевые компоненты в тонкодисперсном порошковом состоянии, которые смешивают и гранулируют, а тепловое воздействие на полученные сырцовые гранулы шихты производят во взвешенном состоянии, обеспечивающем дисперсионную варку сырцовых гранул в восходящем потоке дымовых газов. При этом скорость дымовых газов в зоне дисперсионной варки стекловаренной печи превышает скорость витания гранул максимального размера. Дисперсионная варка сокращает время варки стекла, повышает производительность и энергоэффективность процесса за счет многократного увеличения поверхности нагрева в мелкодисперсном состоянии.

После дисперсионной варки гранулы поступают на тонкослойную варку, осуществляемую при пленочном стекании образовавшегося расплава стекла по внутренней стенке стекловаренной печи, что обеспечивает ускорение процессов дегазации и гомогенизации.

После тонкослойной варки стекломасса перемещается для объемной варки в нижнюю часть печи, выполненную в виде бассейна, а поток дымовых газов в зону дисперсионной и тонкослойной варки поступает из зоны объемной варки, что повышает энергоэффективность варки за счет максимального использования тепла дымовых газов.

Высоту зоны дисперсионной варки стекловаренной печи, обеспечивающей сокращение брака и повышение выхода готового продукта, определяют по формуле

Н ≥ 1700 dч (Vд.г - Vв.г) / tд.г, м,

где dч - максимальный диаметр сваренных гранул, мм;

Vд.г - скорость дымовых газов в зоне дисперсионной варки стекловаренной печи, м/с;

Vв.г - скорость витания гранул максимального размера в зоне дисперсионной варки стекловаренной печи, м/с;

tд.г - среднеарифметическая температура дымовых газов в зоне дисперсионной варки стекловаренной печи, К.

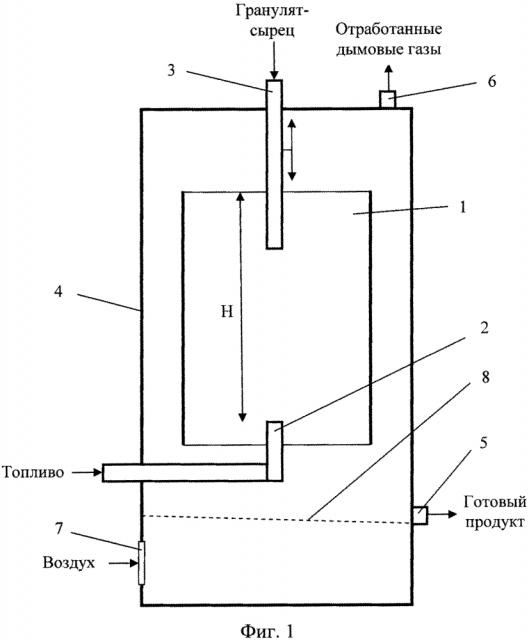

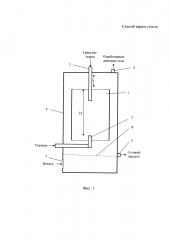

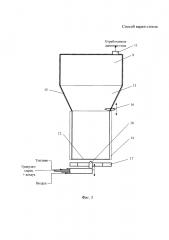

На фиг. 1 схематично изображена дисперсионная стекловаренная печь, обеспечивающая реализацию предлагаемого способа по п. 1 формулы изобретения; на фиг. 2 представлена диаграмма зависимости выхода готового продукта от высоты зоны дисперсионной варки; на фиг. 3 схематично изображена дисперсионно-пленочная стекловаренная печь, обеспечивающая реализацию предлагаемого способа по п. 2 формулы изобретения; на фиг. 4 схематично изображена дисперсионно-пленочно-объемная стекловаренная печь, обеспечивающая реализацию предлагаемого способа по п. 3 формулы изобретения.

Дисперсионная стекловаренная печь (фиг. 1) содержит вертикальную осесимметричную (цилиндрическую) камеру 1 без нижнего и верхнего оснований, снабженную горелкой 2 и телескопическим патрубком ввода гранулята-сырца 3, установленным с возможностью перемещения по высоте. Внутренние стенки камеры 1 выполнены таким образом, что предотвращают налипание на них расплава стекла за счет: а) наличия системы охлаждения или б) обработки составом, снижающим адгезию (например, суспензией каолина) или в) футеровки материалом, обладающим низкой адгезией (например, композиционными материалами на основе графита) или г) изготовления из материала, обладающего низкой адгезией (графит, композиционные материалы на основе графита, титан и пр.). При выполнении внутренних стенок камеры 1 из графита они оснащаются системой электроподогрева. Камера 1 размещена внутри корпуса 4, в нижней части которого выполнено окно выдачи готового продукта 5, а в верхней - патрубок для вывода отработанных дымовых газов 6. Окно для поступления атмосферного воздуха 7, снабженное перемещаемыми заслонками для регулирования количества подаваемого воздуха, и газораспределительное устройство (газораспределительной решетки) 8 размещены в нижней части корпуса 4.

Высоту зоны дисперсионной варки стекловаренной печи определяют по формуле, полученной эмпирическим путем

H ≥ 1700 dч (Vд.г - Vв.г) / tд.г, м,

где dч - максимальный диаметр сваренных гранул, мм;

Vд.г - скорость дымовых газов в зоне дисперсионной варки стекловаренной печи, м/с;

Vв.г - скорость витания гранул максимального размера, м/с;

tд.г - среднеарифметическая температура дымовых газов в зоне дисперсионной варки стекловаренной печи, К.

Эксперименты показали (фиг. 2), что при соблюдении данного условия резко увеличивается выход готового продукта (т.е. производительность печи) за счет снижения количества непроваренных гранул (т.е. снижения брака).

Дисперсионно-пленочная стекловаренная печь (фиг. 3) содержит вертикальную осесимметричную (цилиндроконическую) камеру 9 без нижнего основания, снабженную горелкой 10 и окном 11 для вывода отработанных дымовых газов. В нижней части камеры 9 вместо основания выполнено выходное окно 12 для выхода сваренного стекла. В верхней части камеры 9 расположена зона осаждения 13 расплавленных гранул на ее стенки. Камера 9 функционально разделена на зону пленочной варки стекла, расположенную на поверхности внутренних стенок камеры 9, и зону дисперсионной варки стекла, занимающую остальной объем камеры 9. Горелка 10 расположена ниже зоны дисперсионной варки стекла. Нижняя часть камеры 9 выполнена с постоянным поперечным сечением, а ее стенки снабжены системой охлаждения 14 (паровая рубашка или обдув воздухом). Система охлаждения 14 позволяет создать гарнисаж (твердый защитный слой) на внутренней стороне стенки камеры 9, что уменьшает тепловые потери, увеличивает срок службы оборудования и дает возможность регулировать проходное сечение камеры 9 за счет изменения толщины гарнисажа.

Стенки камеры 9 в верхней части снабжены теплоизоляцией 15, что уменьшает потери тепла, сокращая время варки. Верхняя часть камеры 9 (в зоне осаждения 13 расплавленных гранул) выполнена с расширяющейся вверх конической частью, переходящей в цилиндр, и снабжена устройством для закрутки газового потока - тангенциально установленной дополнительной горелкой 16. Дополнительная горелка 16 установлена с возможностью регулируемого вертикального перемещения и изменения угла наклона. Горелка 10 выполнена в виде трех коаксиальных патрубков и установлена с возможностью регулируемого вертикального перемещения. По центральному патрубку горелки 10 пневмотранспортом подается гранулят-сырец, по средней - топливо, а по внешней - воздух. Гранулят-сырец может подаваться к горелке 10 через патрубки снизу (в спутном потоке, как в рассмотренном варианте), сверху (в противотоке) или сбоку. Под камерой 9 размещается отводной кольцевой лоток 17 для сбора и отвода готового продукта.

Дисперсионно-пленочно-объемная стекловаренная печь (фиг. 4) содержит вертикальную осесимметричную (цилиндроконическую) камеру 18, в нижней части которой вместо основания выполнено окно 19 для входа дымовых газов и стекания по стенам камеры 18 в дисковый бассейн 20 расплавленной пленки стекла. Бассейн 20 снабжен одной или несколькими горелками 21. В верхней части камеры 18 расположена зона осаждения 22 расплавленных гранул на ее стенки. Камера 18 функционально разделена на зону пленочной варки стекла, расположенную на поверхности внутренних стенок камеры 18, и зону дисперсионной варки стекла, занимающую остальной объем камеры 18. Нижняя часть 23 камеры 18 выполнена с постоянным поперечным сечением, а ее стенки снабжены системой охлаждения 24 (паровая рубашка или обдув воздухом). Система охлаждения 24 позволяет создать гарнисаж (твердый защитный слой) на внутренней стороне стенки камеры 18, что уменьшает тепловые потери, увеличивает срок службы оборудования и дает возможность регулировать проходное сечение камеры 18 за счет изменения толщины гарнисажа.

Стенки камеры 18 в верхней части снабжены теплоизоляцией 25, что уменьшает потери тепла, сокращая время варки. Верхняя часть камеры 18 (в зоне осаждения 22 расплавленных гранул) выполнена с расширяющейся вверх конической частью, переходящей в цилиндр, и снабжена устройством для закрутки газового потока - тангенциально установленной дополнительной горелкой 26. Дополнительная горелка 26 установлена с возможностью регулируемого вертикального перемещения и изменения угла наклона. Гранулят-сырец подается в камеру 18 по центральному телескопическому патрубку 27 пневмотранспортом или за счет сил гравитации. Отработанные дымовые газы выводятся из камеры 18 через окно 28.

Способ по п. 1 формулы изобретения (дисперсионная варка стекла) реализуется следующим образом.

Сырьевые компоненты шихты, измельченные до тонкодисперсного порошкового состояния, смешивают и гранулируют. Полученный гранулят-сырец поступает в зону варки камеры 1 через патрубок 3 сверху вниз - навстречу (в противотоке) поднимающимся от горелки 2 дымовым газам, что увеличивает время пребывания в зоне варки более тяжелых частиц гранулята-сырца и соответственно снижает время пребывания легких частиц.

Стенки камеры 1 выполняются таким образом, что предотвращают налипание на них расплава стекла. Это может быть обеспечено: а) наличием системы охлаждения стенок камеры 1; б) обработкой стенок камеры 1 составом, снижающим адгезию; в) футеровкой стенок камеры 1 материалом, обладающим низкой адгезией; г) изготовлением стенок камеры 1 из материала, обладающего низкой адгезией. Вышеперечисленные решения предотвращают налипание расплава стекла на внутренние стенки камеры 1.

Гранулят-сырец, поступивший в зону варки камеры 1, подвергается дисперсионной варке за счет теплового воздействия с температурой, обеспечивающей протекание в гранулах процессов силикатообразования, стеклообразования, дегазации (осветления) и гомогенизации. Варка производится во взвешенном состоянии, создаваемом восходящим потоком дымовых газов. При этом скорость дымовых газов в зоне дисперсионной варки стекловаренной печи превышает скорость витания гранул максимального размера.

Из зоны варки камеры 1 сваренные гранулы выносятся восходящим потоком дымовых газов в верхнюю часть корпуса 4 и, опускаясь вниз в пространстве между камерой 1 и корпусом 4, постепенно охлаждаются, чему способствует поступающий через окно 7 атмосферный воздух. Пребывание сваренных гранул в кипящем слое, организованном при помощи газораспределительного устройства 8, позволяет охладить гранулы до температуры, исключающей их слипание. Выгрузка готового продукта сферической формы производится через окно 5.

Эксперименты по влиянию высоты зоны дисперсионной варки на выход готового продукта проводились в вертикальной дисперсионной стекловаренной печи с диаметром в зоне дисперсионной варки 850 мм с различными вариантами шихты. Типичный график зависимости выхода готового продукта от высоты зоны дисперсионной варки, приведенный на фиг. 2, подтверждает необходимость соблюдать при выборе высоты зоны дисперсионной варки стекловаренной печи формулу

H ≥ 1700 dч (Vд.г - Vв.г) / tд.г, м,

где dч - максимальный диаметр сваренных гранул, мм;

Vд.г - скорость дымовых газов в зоне дисперсионной варки стекловаренной печи, м/с;

Vв.г - скорость витания гранул максимального размера, м/с;

tд.г - среднеарифметическая температура дымовых газов в зоне дисперсионной варки стекловаренной печи, К.

Способ по п. 2 формулы изобретения (дисперсионно-пленочная варка стекла) реализуется следующим образом.

Сырьевые компоненты шихты, измельченные до тонкодисперсного порошкового состояния, смешивают и гранулируют. Полученный гранулят-сырец поступает в зону дисперсионной варки камеры 9 через горелку 10 и движется снизу вверх - в путном потоке с поднимающимися от горелки 10 дымовыми газами. Центральная часть камеры 9, в которой гранулят-сырец перемещается снизу вверх, является зоной дисперсионной варки. Дисперсионная варка производится во взвешенном состоянии, создаваемом восходящим потоком дымовых газов. Гранулят-сырец подвергается дисперсионной варке за счет теплового воздействия дымовыми газами с температурой, обеспечивающей протекание в гранулах процессов силикатообразования и стеклообразования, а также частичной дегазации (осветления) и гомогенизации.

Восходящим потоком дымовых газов гранулы выносятся в зону осаждения 13, где за счет гравитационной и/или центробежной сепарации оседают на стенках камеры 9, образуя стекающую вниз пленку. Периферийная часть камеры 9 (поверхность внутренних стенок камеры 9) является зоной пленочной варки. В ходе стекания тонкой пленки стекла вниз по стенкам камеры 9 в расплаве стекла завершаются процессы дегазации и гомогенизации. Пленка стекла из камеры 9 через выходное окно 12 поступает на кольцевой лоток 17 и отводится.

Регулируемое вертикальное перемещение и изменение угла наклона дополнительной горелки 16 позволяет выбирать оптимальный режим варки стекла. Горелка 10, установленная с возможностью регулируемого вертикального перемещения, позволяет изменять высоту и объем зоны варки.

Способ по п. 3 формулы изобретения (дисперсионно-пленочно-объемная варка стекла) реализуется следующим образом.

Сырьевые компоненты шихты, измельченные до тонкодисперсного порошкового состояния, смешивают и гранулируют. Полученный гранулят-сырец поступает в зону дисперсионной варки камеры 18 через патрубок 27 и сначала движется сверху вниз - навстречу (в противотоке) поднимающимся из бассейна 20 дымовым газам от горелки 21, что увеличивает время пребывания в зоне варки более тяжелых частиц гранулята-сырца и соответственно снижает время пребывания легких частиц. Затем гранулят-сырец подхватывается дымовыми газами от горелки 21 и меняет направление движения на противоположное - снизу вверх. Центральная часть камеры 18, в которой перемещается гранулят-сырец, является зоной дисперсионной варки. Дисперсионная варка производится во взвешенном состоянии, создаваемом восходящим потоком дымовых газов. Гранулят-сырец подвергается дисперсионной варке за счет теплового воздействия дымовыми газами с температурой, обеспечивающей протекание в гранулах процессов силикатообразования и стеклообразования, дегазации (осветления) и гомогенизации. Восходящим потоком дымовых газов гранулы выносятся в зону осаждения 22, где за счет гравитационной и/или центробежной сепарации оседают на стенках камеры 18, образуя стекающую вниз пленку. Периферийная часть камеры 18 (поверхность внутренних стенок камеры 18) является зоной пленочной варки. В ходе стекания пленки стекла вниз по стенкам камеры 18 в расплаве стекла в основном завершаются процессы силикатообразования и стеклообразования, а также продолжаются процессы дегазации и гомогенизации. После тонкослойной варки пленка стекла из камеры 18 через выходное окно 19 поступает для объемной варки в бассейн 20, где завершаются все процессы полного цикла стекловарения: силикатообразование, стеклообразование, дегазации и гомогенизации. Поток дымовых газов в зону дисперсионной и тонкослойной варки поступает из зоны объемной варки. Регулируемое вертикальное перемещение и изменение угла наклона дополнительной горелки 26 позволяет выбирать оптимальный режим варки стекла. Вывод отработанных дымовых газов производится через окно 28.

Теплоизоляция 25 стенок камеры 18 в зоне осаждения 22 уменьшает потери тепла, сокращая время варки. Паровая рубашка 24 на стенках нижнего цилиндра камеры 18 позволяет за счет охлаждения создать гарнисаж на внутренней стороне стенки камеры 18, регулируя толщину которого, можно изменять проходное сечение в нижней части камеры 18, влияя на параметры процесса варки.

1. Способ варки стекла, включающий тепловое воздействие на шихту в стекловаренной печи дымовыми газами, отличающийся тем, что для приготовления шихты используют сырьевые компоненты в тонкодисперсном порошковом состоянии, которые смешивают и гранулируют, а тепловое воздействие на полученные сырцовые гранулы шихты производят во взвешенном состоянии, обеспечивающем дисперсионную варку сырцовых гранул в восходящем потоке дымовых газов, при этом скорость дымовых газов в зоне дисперсионной варки стекловаренной печи превышает скорость витания гранул максимального размера.

2. Способ варки стекла по п. 1, отличающийся тем, что после дисперсионной варки гранулы поступают на тонкослойную варку, осуществляемую при пленочном стекании образовавшегося расплава стекла по внутренней стенке стекловаренной печи.

3. Способ варки стекла по п. 2, отличающийся тем, что после тонкослойной варки стекломасса перемещается для объемной варки в нижнюю часть печи, выполненную в виде бассейна.

4. Способ варки стекла по п. 3, отличающийся тем, что поток дымовых газов в зону дисперсионной и тонкослойной варки поступает из зоны объемной варки.

5. Способ варки стекла по любому из пп. 1-4, отличающийся тем, что высоту зоны дисперсионной варки стекловаренной печи определяют по формуле

H≥1700dч(Vд.г-Vв.г)/tд.г, м,

где dч - максимальный диаметр сваренных гранул, мм;

Vд.г - скорость дымовых газов в зоне дисперсионной варки стекловаренной печи, м/с;

Vв.г - скорость витания гранул максимального размера, м/с;

tд.г - среднеарифметическая температура дымовых газов в зоне дисперсионной варки стекловаренной печи, К.