Передатчик температуры процесса с улучшенной диагностикой датчика

Иллюстрации

Показать всеИзобретение относится к области термометрии и может быть использовано для контроля технологических параметров в производственных процессах. Передатчик (12) температуры процесса выполнен по меньшей мере с одним датчиком (32) температуры, имеющим множество проводов. Передатчик (12) температуры включает в себя схему (26) измерения, выполненную с возможностью соединения по меньшей мере с одним датчиком (32) температуры для обеспечения индикации электрического параметра по меньшей мере одного датчика (32) температуры. Контроллер (30) соединен со схемой (26) измерения для получения индикации и подачи выходного сигнала температуры процесса. Источник (28) тока подает тестовый ток в множество проводов одновременно. Схема (70) диагностики измеряет отклик напряжения на каждом проводе для того, чтобы обеспечить диагностическую индикацию датчика температуры. Технический результат – повышение точности и достоверности диагностики датчиков температуры. 3 н. и 17 з.п. ф-лы, 8 ил.

Реферат

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Настоящее изобретение относится к передатчикам технологических параметров типа, который используется для контроля технологических параметров в производственных процессах. Более конкретно, настоящее изобретение относится к передатчикам технологических параметров, которые используются для измерения температуры процесса.

В непрерывном производстве используются передатчики технологических параметров для контроля технологических параметров, связанных с веществами, такими как твердые частицы, жидкие растворы, жидкости, пары и газы в химическом веществе, насос, нефть, фармацевтическая продукция, пищевой продукт и другие технологические установки. Технологические параметры включают в себя давление, температуру, расход, уровень, мутность, плотность, концентрацию, химический состав и другие свойства. Передатчик температуры рабочей жидкости выдает выходной сигнал, который относится к измеренной температуре вещества, связанного с технологическим процессом. Контур управления температурой в диспетчерской или выходной сигнал можно передавать в другое технологическое устройство таким образом, чтобы можно было контролировать и управлять процессом. Чтобы контролировать температуру рабочей жидкости, передатчик включает в себя датчик температуры, такой как термопара или резистивный датчик температуры (RTD).

В приложениях, связанных с измерением температуры, важно идентифицировать неправильное измерение температуры. Это можно произойти из-за повреждения вывода/датчика, чрезмерного сопротивления линии или состояния короткого замыкания. Обычно существует ряд точек подключения между датчиком температуры и передатчиком температуры процесса, который может выйти из строя или ухудшить свои рабочие характеристики. Некоторые коммерчески доступные передатчики температуры процесса проверяют целостность соединения датчика температуры перед снятием показаний. Примеры передатчиков температуры, которые включают в себя среди прочего следующие документы: Kirkpatrick et al. (US Patent №6,556,145 entitled TWO-WIRE FLUID TEMPERATURE TRANSMITTER WITH THERMOCOUPLE DIAGNOSTICS), Castle (US Patent №5,317,520 entitled COMPUTERIZED REMOTE RESISTANCE MEASUREMENT SYSTEM WITH FAULT DETECTION), Kirkpatrick (US Patent №5,703,575 entitled OPEN SENSOR DIAGNOSTIC SYSTEM FOR TEMPERATURE TRANSMITTER IN A PROCESS CONTROL SYSTEM).

Один такой метод диагностики, который используется в передатчиках температуры, базируется на сборе данных в результате многочисленных измерений. Эти данные измерений собираются последовательно с помощью передатчика температуры процесса, чтобы протестировать каждый проводник независимым образом. Для тестирования на обрыв в цепи датчика и чрезмерное сопротивление линии передатчик температуры процесса может использовать импульс тока отдельно для каждого провода датчика температуры и измерение результирующего напряжения. Если измеренное напряжение превышает пороговое значение, то можно идентифицировать неисправность. Если в цепи проволочного вывода или элемента датчика температуры имеется обрыв, то импульс тока приведет к появлению высокого измеряемого напряжения, достаточного для превышения порогового значения. Когда вывод подсоединен правильно, и элемент датчика не поврежден, обеспечивается путь для протекания тока, и измеренное напряжение остается ниже порогового значения, показывая правильное соединение. Для 4-проводного RTD требуется три измерения на обрыв в цепи датчика, чтобы оценить целостность RTD (один провод всегда подсоединяется к общему выводу схемы для обеспечения обратного пути тока).

Проволочные датчики температуры RTD восприимчивы к возникновению короткого замыкания при воздействии вибрации. Такая вибрация может включать в себя переходные процессы с высокой амплитудой, продолжительные события с низкой амплитудой или одновременно и того и другое. Чтобы протестировать короткозамкнутое состояние датчика, производят измерение сопротивления термочувствительного элемента. Если измеренное значение сопротивления ниже порогового значения, установленного программным обеспечением, то определяется, что датчик имеет короткое замыкание. В настоящее время этот процесс требует три точки измерения, чтобы идентифицировать это состояние, и может занимать порядка 200 миллисекунд.

Существует постоянная потребность в улучшенной диагностике датчиков температуры.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Передатчик температуры процесса выполнен по меньшей мере с одним датчиком температуры, который имеет множество проводов. Передатчик температуры включает в себя схему измерения, подсоединенную в рабочем состоянии по меньшей мере к одному датчику температуры для выдачи показаний электрического параметра по меньшей мере одного датчика температуры. Контроллер соединен со схемой измерения для выдачи показаний и выходного сигнала температуры процесса. Источник тока подает тестовый ток на множество проводов одновременно. Схема диагностики измеряет отклик напряжения на каждом выводе для того, чтобы обеспечить диагностическую индикацию датчика температуры.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг. 1 – схема окружающей среды передатчика температуры рабочей жидкости.

Фиг. 2 – схематичный вид передатчика 12 температуры рабочей жидкости.

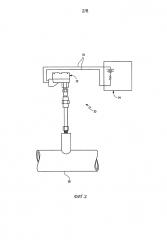

Фиг. 3 – блок-схема системы передатчика температуры рабочей жидкости.

Фиг. 4 – принципиальная схема, показывающая электрические соединения с датчиком температуры.

Фиг. 5 – временная диаграмма сигналов, показывающая входное напряжение на проводе RTD во время диагностики.

Фиг. 6A – блок-схема последовательности операций способа тестирования датчика температуры в соответствии с вариантом осуществления настоящего изобретения.

Фиг. 6B – схематичный вид размещения для выработки различных сигналов для диагностирования ухудшения рабочих характеристик датчика в соответствии с вариантом осуществления настоящего изобретения.

Фиг. 7 – схематичный вид размещения для тестирования датчика температуры на короткое замыкание в соответствии с вариантом осуществления настоящего изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение обеспечивает диагностику для передатчика температуры процесса. В различных аспектах изобретение обеспечивает выполнение способа и устройства для быстрого и точного определения состояния датчика температуры, включающую в себя проверку того, что передатчик правильно присоединен к датчику температуры. Варианты осуществления настоящего изобретения, в общем, обеспечивают выполнение способа и устройства, которое одновременно тестирует множество и предпочтительно все линии датчика температуры на наличие разомкнутых и/или короткозамкнутых состояний датчика или другого ухудшение рабочих характеристик, тем самым уменьшая или потенциально сводя к минимуму время оценки датчика. Диагностику, описанную ниже, можно выполнять перед каждым измерением, выполняемым датчиком температуры, или в выбранном интервале или при желании другом интервале время.

Фигуры 1 и 2 иллюстрируют окружающую среду двухпроводного передатчика температуры рабочей жидкости в соответствии с вариантами осуществления изобретения. На фиг. 1 показана система 10 контроля рабочей жидкости, включающая в себя передатчик 12 температуры рабочей жидкости. Фиг. 2 иллюстрирует систему 10 управления процессом, включающую в себя передатчик 12 температуры рабочей жидкости, электрически соединенный с диспетчерской 14 (смоделированный как источник напряжения и сопротивление) через двухпроводной контур 16 управления процессом. Передатчик 12 смонтирован на и соединен с контейнером для рабочей жидкости, таком как труба 18. Передатчик 12 контролирует температуру технологической трубы 18 для рабочей жидкости и передает информацию о температуре в диспетчерскую 14 по контуру 16. Передатчик 12 соединен с контуром 16 через выводы 17 (показанные на фиг. 3). Контур 16 управления процессом проиллюстрирован как двухпроводный контур управления процессом. В такой конфигурации одни и те же два провода используются одновременно для передачи информации, а также для подачи питания на передатчик 12. Например, передатчик 12 может управлять уровнем аналогового токового сигнала по двухпроводному контуру 16, который представляет измеренную температуру. В более сложных конфигурациях цифровую информацию можно также передавать и/или принимать по двухпроводному контуру управления процессом. Одним таким протоколом является протокол связи HART®. Однако настоящее изобретение не ограничено этой конкретной двухпроводной реализацией, и можно использовать любой контура управления процессом. Другим примером контура управления процессом является беспроводный контур управления процессом, в котором информация передается беспроводным образом. Один пример технологии беспроводной связи связан с протоколом связи Wireless HART® в соответствии с IEC 62591. Кроме того, можно также использовать стандартный Ethernet, волоконно-оптическое соединение или другие каналы связи.

На фиг. 3 показана блок-схема системы передатчика 12 температуры рабочей жидкости в соответствии с вариантом осуществления изобретения. Передатчик 12 включает в себя модуль питания 20, коммуникатор 22 контура, вход 24 RTD, схему 26 измерения, источник 28 тока и контроллер 30. Передатчик 12 связан с RTD 32 таким образом, чтобы передатчик 12 мог получать из RTD 32 данные измерения напряжения и сопоставлял данные измерения с расчетной температурой рабочей жидкости. Затем передатчик 12 подает расчетную температуру рабочей жидкости по двухпроводному контуру 16 управления процессом.

Модуль 20 питания расположен внутри передатчика 12, и имеет возможность соединения с двухпроводным контуром 16 управления процессом. Модуль 20 подходящим образом регулирует питание, принимаемое из контура 16 для различных компонентов передатчика 12. Используя модуль 20 питания, передатчик 12 может работать только на питании, принимаемом из контура 16 управления процессом. Модуль 20 может содержать, например, известное электронное устройство, такое как устройство регулирования питания DC-DC. В контуре 16, который в некоторых вариантах осуществления использует аналоговую сигнализацию между 4 и 20 мА, модуль 20 предназначен для подачи тока четыре или менее миллиампер для питания других компонентов внутри передатчика 12. Кроме того, модуль 20 можно выполнить с возможностью предотвращения проникновения электрических помех, принимаемых из контура 16, в другие компоненты.

Коммуникатор 22 контура соединен с двухпроводным контуром 16 управления процессом и выполнен с возможностью поддержания связи по контуру 16. Коммуникатор 22 может представлять собой тип коммуникатора, широко известного в технике. Например, коммуникатор 22 можно подходящим образом выбрать для обеспечения аналоговой связи, цифровой связи или их комбинации. Как обсуждено выше, одна такая комбинация аналоговой и цифровой связи известна как протокол "магистрального адресуемого дистанционного преобразователя" (HART®). В одной версии протокола HART® цифровой сигнал накладывается на аналоговый сигнал 4-20 мА. С помощью такого протокола основной параметр, представляющий интерес, можно обеспечить в одном режиме, таком как аналоговый режим, в то время как диагностический сигнал можно обеспечить в другом режиме. Однако настоящее изобретение можно осуществить на практике только с помощью аналоговой связи (например такой, которую обеспечивает FOUNDATION™ Fieldbus) и можно также реализовать, используя протоколы беспроводной связи.

Передатчик 12 также включает в себя вход RTD или блок 24 выводов. Вход или блок 24 выводов обеспечивает съемное электрическое соединение с RTD 32. Как правило, соединение будет обеспечивать 4-проводное соединение, посредством чего можно получить двухпроводное соединение с RTD. При двухпроводном соединении используется два провода для подачи ток через RTD, в то время как вторая пара проводов используется для измерения напряжения на концах RTD. Как известно в технике, это позволяет уменьшить ошибки при измерении сопротивления.

Схема 26 измерения расположена внутри передатчика 12 и выполнена с возможностью измерения напряжения на концах RTD 32 в ответ на ток, прикладываемый с использованием источника 28 тока. Схема 26 измерения может включать в себя усилитель и/или аналого-цифровой преобразователь. Работа источника тока обсуждена более подробно ниже в целях диагностики.

Источник 28 тока подсоединен к входу 24, модулю 20 питания и контроллеру 30. Источник 28 тока может представлять собой любую подходящую схему, способную передавать известный диагностический ток через RTD, подсоединенный к входу 24. Можно использовать диагностические токи, равные всего лишь одному микроамперу. Например, источник 28 может представлять собой прецизионный полупроводниковый источник тока и т.п. Источник 28 можно выполнить таким образом, чтобы постоянный ток (DC) или переменный ток (AC) протекал через RTD 32. Кроме того, источник 28 может представлять собой схему, которая обеспечивает подачу неизвестного тока через известное сопротивление с тем, чтобы можно было измерять ток дополнительно со схемой 26 измерения. В режиме диагностики источник 28 пропускает диагностический ток через RTD 32. Диагностический ток может протекать в любом направлении через RTD 32 и может также поочередно протекать через RTD 32 в противоположных направлениях. Хотя диагностический ток протекает через RTD 32, схема 26 измерения обеспечивает подачу сигнала в контроллер 30, который связан с напряжением на концах RTD 32, и таким образом связан с сопротивлением RTD 32.

Контроллер 30 расположен внутри передатчика 12 и подсоединен к модулю 20 питания, коммуникатору 22 контура, схеме 26 измерения и источнику 28 тока. Контроллер 30 может представлять собой любую подходящую схему, позволяющую обеспечивать связь между информацией о напряжении, принимаемой из схемы 26 измерения, с температурой рабочей жидкости и диагностику RTD. В частности, контроллер 30 может представлять собой микропроцессор и т.п. При нормальной работе источник 28 тока подает ток через RTD 32, и схема 26 измерения измеряет результирующее напряжение. Контроллер 30 обеспечивает связь между информацией, принимаемой из схемы 26 измерения с температурой рабочей жидкости с помощью подходящих уравнений или справочной таблицы. Затем контроллер 30 подает информацию о выводимом технологическом параметре в коммуникатор 22 контура с тем, чтобы технологический параметр передавался по двухпроводному контуру 16 управления процессом.

Во время работы может возникнуть ситуация, когда RTD выходит из строя, электрические соединения с RTD выходят из строя или выходит из строя схема, связанная с измерением. Известны различные технологии обнаружения таких неисправностей, которые описаны в разделе "Предшествующий уровень техники". Однако многие из этих технологий имеют ограничения. Например, значения температуры процесса могут быстро изменяться. Это может, в частности, происходить тогда, когда проблема возникает во время процесса. Кроме того, даже в ситуациях, которые не являются проблематичными, возможность быстрого считывания температуры процесса позволяет повысить разрешение процесса, тем самым облегчить диагностику и/или оптимизацию. Однако некоторые технологии диагностики предшествующего уровня техники могут занимать значительное количество времени, в течение которого нельзя получить данные измерения температуры.

Некоторые технологии диагностики предшествующего уровня техники могут занимать относительно много времени для определения того, вышел ли из строя датчик температуры. В случае обнаружения обрыва датчика выполняется вплоть до трех измерений посредством 4-проводного датчика RTD, каждый из которых требует приблизительно 60 миллисекунд (мс). В некоторых передатчиках температуры это время было уменьшено до 20 мс, что является пределом для типичных аппаратных средств. Однако, так как некоторые передатчики температуры могут измерять восемь 3-проводных датчиков RTD, каждый из которых требует 2 сканирований датчиков для обнаружения обрыва в цепи датчика, передатчик должен отводить по меньшей мере 40 мс на один датчик, или в итоге 320 мс, для обнаружения обрыва в цепи датчика.

Другое ограничение некоторых передатчиков температуры состоит в том, что они не могут определить, закорочен ли датчик RTD до тех пор, пока не будут вычислены окончательные измерения. В устройстве высокой плотности это время может быть значительным (~200 мс на датчик).

Другой источник ошибок в передатчиках температуры процесса возникает из-за емкости линии датчика, которая может возрастать в случае, если ухудшается рабочая характеристика кабеля датчика, что приводит к повышенной постоянной времени измерения. Повышенная постоянная времени измерения в пределах контура измерения может приводить к неточностям из-за недостаточного определения установки параметров времени внутри аналого-цифрового преобразователя. Эту ситуацию нельзя обнаружить с помощью простого тестирования линий датчика для индикации обрыва. Это состояние можно только обнаружить в случае, если оператор вручную оценивает точность системы измерения. Дополнительно, емкости внутри передатчика температуры процесса могут также увеличиваться.

В соответствии с вариантом осуществления настоящего изобретения одновременно тестируется множество проводов для измерения датчика путем подачи тока в каждый такой провод датчика и контроля характеристик напряжения одновременно на всех проводах. Эту технологию можно использовать для определения обрыва, короткого замыкания или состояний ухудшения рабочих характеристик датчика одновременно в одно и то же время (параллельно). Варианты осуществления настоящего изобретения можно осуществить на практике внутренним или внешним образом по отношению к специализированной интегральной микросхеме (ASIC) аналого-цифрового преобразователя.

На фиг. 4 показан схематичный вид схемы 70 диагностики датчика на обрыв в передатчике 12, подсоединенном к RTD 32 для одновременного тестирования множества проводов в соответствии с вариантом осуществления настоящего изобретения. Схему 70 можно выполнить внутри аналого-цифрового преобразователя, внутри ASIC, осуществляющей аналого-цифровое преобразование, или просто в виде части схемы внутри передатчика температуры процесса, такого как передатчик 12. Схема 70 имеет вводы 72, 74, 76 и 78, которые соединены с соответствующими выводами 80, 82, 84 и 86 блока 24 выводов. Каждый из четырех проводов RTD 32 соединен с соответствующим выводом в блоке 24 выводов. После замыкания переключателя 92 ток с выхода 28 источника тока подается на все провода RTD 32 одновременно. Как показано на фиг. 4, каждый провод RTD 32 подсоединен к соответствующей схеме 96A, 96B, 96C и 96D компаратора, который сравнивает внешнее напряжение провода в пределах порогового значения для того, чтобы оценить состояние датчика на обрыв. Множество и предпочтительно все провода тестируются в одно и то же время. Термин "тестируемый в одно и то же время" или "тестируемый одновременно", который используется в данном документе, означает, что ток тестирования протекает через многочисленные провода в одно и то же время. Таким образом, хотя тестирование выводов 96A-D компаратора может происходить последовательно с исполнением программы процессором контроллера 30, считается, что такое тестирование происходит в одно и то же время, так как порядок величины циклов микроконтроллера выше, чем предыдущее последовательное тестирование провода. Если все провода подсоединены правильно и не имеют обрывов, каждый компаратор 96A-D будет вырабатывать сигнал, показывающий, что напряжение на своем соответствующем входе 72, 74, 76, 78 превышает напряжение, прикладываемое на свой контрольный вывод. Однако, если один из проводов оборван, на входе компаратора не будет предполагаемого напряжения.

В другом примерном варианте осуществления схема 70 диагностики включает в себя аналого-цифровой преобразователь. В такой конфигурации аналого-цифровой преобразователь может последовательно, очень быстрым способом, оцифровывать выходной сигнал, поступающий из соединений 72, 74, 76 и 78. Затем можно выполнить сравнение с пороговым значением внутри микропроцессора в соответствии с инструкциями программирования. В такой конфигурации оцифрованные значения сравниваются с одним или более пороговыми значениями, которые хранятся в памяти или т.п. Эти пороговые значения можно модифицировать при желании на основании конкретного приложения или другого критерия.

На фиг. 5 показана временная диаграмма сигналов, показывающая входное напряжение на проводе RTD во время диагностики. Тестирование датчика с ухудшенными рабочими характеристиками аналогично тестированию датчика на обрыв, и при этом можно использовать одну и ту же схему. Вместо простой подачи тестируемого тока, тестовый ток является импульсным и подается с каждым тактовым импульсом контроллера. После протекания импульсного тока через датчик, и если провод подсоединен правильно, в соединении на входе датчика обнаруживается шаговое изменение 108 напряжения. Амплитуда и постоянная времени ступенчатого изменения напряжения будут зависеть от сопротивления и емкости, которые присутствуют в системе, промоделированной схематичным образом на ссылочных позициях 104 на фиг. 4. Если линия датчика не присоединена, схема диагностики не будет обнаруживать ожидаемое изменение напряжения. Если существует излишнее напряжение и/или емкость, то период 115 подсчета времени нарастания будет более продолжительным. В каждом тактовом цикле можно производить выборку выходного сигнала тестирования датчика на обрыв, чтобы определить, достиг ли он порогового значения 114. Можно накапливать каждую выборку, которая выше входного сигнала 112 с низким пороговым значением и ниже высокого порогового значения 114, и выдавать в качестве значения подсчета на основании тактового сигнала, который может использоваться в дальнейшем передатчиком для других схем оценки. Аналогичным образом можно также накопить время спада с инвертированным пороговым значением, как показано на ссылочной позиции 116. Вырабатываемые тактовые отчеты можно сравнивать с ожидаемыми значениями или с относительными разностями времени и использовать для указания датчика с ухудшенными рабочими характеристиками. Таким образом, ухудшение рабочих характеристик датчика можно определить путем контроля времени нарастания и времени спада измеряемого импульса тока. Это позволяет передатчику 12 температуры контролировать постоянную времени, полученную путем умножения внутреннего сопротивления провода на емкость системы на каждом специфическом проводе.

На фиг. 6A показана упрощенная блок-схема последовательности операций способа тестирования датчика температуры в соответствии с вариантом осуществления настоящего изобретения. Способ 120 начинается на этапе 122, и процесс управления переходит на этап 124, где СЧЕТЧИК устанавливается в ноль. Затем на этапе 126 напряжение, которое существовало ранее на тестируемом проводе, фиксируется как Vinput_t0. На этапе 128 тестовый ток подается в провод. Как изложено выше, этот тестовый ток является предпочтительно импульсом тока, который подается с тактовой частотой в контроллер или микропроцессор, проводящий тестирование. На этапе 130 отрегулированное напряжение (Vadjusted) сравнивается с входным напряжением (Vinput). Отрегулированное напряжение представляет собой сумму фиксированного существовавшего ранее входного напряжения Vinput_t0 и порогового напряжения с обрывом цепи датчика (os_thresh), показанного в виде ссылочной позиции 114 на фиг. 4. В результате сравнения вырабатывается сигнал Open_Test_Out. Например, этот сигнал ложным, если Vinput меньше, чем Vadjusted, и истинным, когда Vinput равно или больше Vadjusted. Выработка и действие этих различных сигналов также схематично показаны на фиг. 6B. На этапе 132 способ 120 производит выборку, тестирует или иным образом проверяет состояние сигнала Open_Test_Out с помощью каждого переднего фронта тактового импульса контроллера или микропроцессора, проводящего тестирование. На этапе 134 определяется, что сигнал при обрыве Open_Test_Out имеет высокий уровень, способ 120 заканчивается на этапе 136. Однако, если на этапе 134 определяется, что Open_Test_Out не имеет высокий уровень, то значение СЧЕТЧИК имеет положительное приращение на основании тактового сигнала, и процесс управления возвращается на этап 132. Таким образом, способ 120 будет выполняться с помощью итераций до тех пор, пока Open_Test_Out не будет иметь высокий уровень. На этом этапе СЧЕТЧИК будет показывать число тактовых импульсов, которые имели место между началом тестирования, и моментом, когда сигнал Open_Test_Out перешел на высокий уровень. Таким образом, значение СЧЕТЧИК будет показывать постоянную времени, полученную с помощью внутреннего сопротивления проводника и емкости системы в отношении тестируемого провода. Аналогичный тест можно использовать в том случае, когда импульсный ток исчезает для контроля времени спада. Следует отметить, что значение счетчика можно также сравнивать с максимальным значением, которое показывает, что не был достигнут высокий или низкий порог.

На фиг. 7 показан схематичный вид размещения для тестирования датчика температуры на короткое замыкание в соответствии с вариантом осуществления настоящего изобретения. Для того, чтобы проводить тест короткозамкнутого датчика, схема 70 контролирует разность напряжений между выбранными провода на любой стороны элемента RTD 32. Порог напряжения, характерный для трансмиттера, используется для сравнения с разностным напряжением для определения того, находится ли датчик в состоянии короткого замыкания. После того как разность напряжений превысит пороговое значение, схема может показывать, что датчик является короткозамкнутым. Размещение, иллюстрированное на фиг. 7, действует с использованием пары проводов, которые расположены на противоположных сторонах термочувствительного элемента RTD 32. Напряжение на первом проводе (Vlead1) измеряется и прикладывается к разностному узлу 140. Напряжение на втором проводе (Vlead2) также прикладывается к разностному узлу 140 таким образом, чтобы выходной сигнал 142 узла 140 имел разность между Vlead1 и Vlead2. Выходной сигнал узла 140 подается в разностный узел 144 наряду с предварительно выбранным пороговым значением напряжения (Vshort_thresh) короткого замыкания. Выходной сигнал узла 144 показывает, превышает ли разность (Vlead1-Vlead2) Vshort_thresh, и, таким образом, показывает, находится ли RTD в закороченном состоянии.

Технологии и размещения схемы, изложенные выше, позволяют передатчику температуры более быстро определить, правильно ли подсоединен и функционирует датчик температуры, такой как RTD. Хотя экономия времени может быть выгодна для одного датчика температуры, передатчики температуры, которые используются в настоящее время с высокой плотностью, достигнут значительной экономии времени и, таким образом, более быстрых скоростей обновления датчика. Хотя в настоящее время время обнаружения для вариантов осуществления настоящего изобретения зависит от частоты децимации преобразования аналого-цифрового преобразователя, время обнаружения можно сократить за счет прерывания работы аналого-цифрового преобразователя процессором при завершении диагностики.

Хотя настоящее изобретение было описано со ссылкой на предпочтительные варианты осуществления, специалистам в данной области техники будет очевидно, что изменения можно сделать по форме и деталям без отклонения от сущности и объема настоящего изобретения. Например, хотя варианты осуществления настоящего изобретения были, в общем, обеспечены одним импульсным источника тока, подсоединенным ко всем проводам, в то время как отдельные схемы измеряли каждое напряжение провода, варианты осуществления настоящего изобретения можно также реализовать на практике, где один детектор подсоединен ко всем проводам, и различные сигналы подаются в каждый провод. Хотя такие варианты осуществления могут быть значительно более сложными, они включены сюда для того, чтобы иллюстрировать широту возможностей, обеспечиваемых одновременным тестированием множества проводов. Кроме того, различные компоненты могут иметь несколько функций. Например, один и тот же источник тока, контроллер и аналого-цифровой преобразователь, которые используются для измерения температуры, можно также использовать для выполнения диагностики.

1. Передатчик температуры процесса, выполненный по меньшей мере с одним датчиком температуры, имеющим множество проводов, причем передатчик температуры содержит:

схему измерения, выполненную с возможностью подсоединения по меньшей мере к одному датчику температуры для обеспечения индикации электрического параметра по меньшей мере одного датчика температуры, который указывает температуру по меньшей мере одного датчика температуры;

контроллер, подсоединенный к схеме измерения для получения индикации и обеспечения выходного сигнала температуры процесса;

источник тока, выполненный с возможностью подачи тестового тока на множество проводов одновременно; и

схему диагностики, выполненную с возможностью одновременного измерения отклика напряжения на каждом проводе в ответ на тестовый ток, поданный на множество проводов одновременно, и соответственного обеспечения диагностической индикации датчика температуры на основе измеренных напряжений.

2. Передатчик температуры процесса по п. 1, в котором датчик температуры является резистивным датчиком температуры (RTD).

3. Передатчик температуры процесса по п. 1, в котором множество проводов включает в себя четыре провода.

4. Передатчик температуры процесса по п. 1, в котором диагностическая индикация показывает короткое замыкание.

5. Передатчик температуры процесса по п. 1, в котором диагностическая индикация показывает цепь обрыва провода.

6. Передатчик температуры процесса по п. 1, в котором диагностическая индикация показывает ухудшение рабочих характеристик датчика.

7. Передатчик температуры процесса по п. 1, в котором индикация диагностики показывает постоянную времени, полученную путем перемножения внутреннего сопротивления провода на емкость системы на каждом проводе.

8. Передатчик температуры процесса по п. 1, в котором источник тока расположен внутри специализированной интегральной микросхемы (ASIC) аналого-цифрового преобразователя.

9. Передатчик температуры процесса по п. 1, в котором диагностическая индикация базируется на времени нарастания отклика напряжения на каждом проводе.

10. Передатчик температуры процесса по п. 1, в котором диагностическая индикация базируется на времени спада отклика напряжения на каждом проводе.

11. Передатчик температуры процесса по п. 10, в котором диагностическая индикация базируется также на времени нарастания отклика напряжения на каждом проводе.

12. Способ диагностирования по меньшей мере одного соединения датчика температуры с передатчиком температуры процесса, причем способ содержит этапы, на которых:

измеряют температуру с использованием схемы измерения, соединенной с по меньшей мере одним датчиком температуры;

подают тестовый ток на множество проводов по меньшей мере одного датчика температуры одновременно;

обнаруживают отклик напряжения одновременно на каждом проводе по меньшей мере одного датчика температуры в ответ на тестовый ток, поданный на множество проводов; и

вырабатывают диагностическую индикацию с использованием схемы диагностики относительно по меньшей мере одного датчика температуры на основании отклика напряжения на каждом проводе.

13. Способ по п. 12, в котором по меньшей мере один датчик температуры включает в себя множество датчиков температуры.

14. Способ по п. 13, в котором резистивный датчик температуры RTD представляет собой множество датчиков температуры.

15. Способ по п. 12, в котором диагностическая индикация показывает короткое замыкание.

16. Способ по п. 12, в котором диагностическая индикация показывает цепь обрыва провода.

17. Способ по п. 12, в котором диагностическая индикация показывает ухудшение рабочих характеристик датчика.

18. Способ по п. 12, в котором индикация диагностики показывает постоянную времени, полученную путем перемножения

внутреннего сопротивления провода на емкость системы на каждом проводе.

19. Способ по п. 12, в котором способ выполняется перед каждым измерением датчика температуры.

20. Передатчик температуры процесса, выполненный по меньшей мере с одним датчиком температуры, имеющим множество проводов, причем передатчик температуры содержит:

средство для измерения температуры с использованием схемы измерения, соединенной с по меньшей мере одним датчиком температуры;

средство для подачи тестового тока на множество проводов по меньшей мере одного датчика одновременно;

средство для одновременного обнаружения отклика напряжения на каждом проводе по меньшей мере одного датчика температуры в ответ на тестовый ток, поданный на множество проводов; и

средство для выработки диагностической индикации, которое относится по меньшей мере к одному датчику температуры на основании отклика напряжения на каждом проводе.