Оправка для пропитки, содержащая вакуумный мешок, для изготовления картера газовой турбины из композиционного материала

Иллюстрации

Показать всеИзобретение относится к оправке для пропитки для изготовления картера газовой турбины из композиционного материала и к машине для намотки волокнистой структуры на оправку для пропитки. Оправка содержит центральную стенку и две боковые закраины перегородок уплотнения, каждая из которых содержит угол, поджатый вплотную к части упрочняющего волокнистого элемента, покрывая углы, образованные между центральной стенкой и закраинами оправки, и соединительный фланец, который должен фиксироваться на соответствующей закраине оправки, гибкую оболочку, образующую вакуумный мешок. Вакуумный мешок должен быть наложен по меньшей мере на часть упрочняющего волокнистого элемента, покрывая центральную стенку оправки. Оправка состоит из средства для нагнетания смолы в пространство, ограниченное между вакуумным мешком и оправкой, на уровне продольного конца упрочняющего волокнистого элемента и для извлечения ее на уровне противоположного конца. Изобретение обеспечивает повышение физико-механических свойств получаемых изделий. 2 н. и 7 з.п. ф-лы, 4 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Предлагаемое изобретение относится к общей области картеров газовой турбины и, в частности, к картерам удержания для воздуходувки газовой турбины авиационных двигателей.

В газотурбинном авиационном двигателе картер воздуходувки выполняет несколько функций. Он определяет воздухозаборный тракт в двигателе, содержит абляционный материал напротив вершины лопаток воздуходувки, содержит структуру, позволяющую поглощать звуковые волны для акустической обработки на входе двигателя, и включает или содержит щит удержания. Указанный щит удержания представляет собой ловушку, которая удерживает осколки в виде внесенных предметов или фрагментов поврежденных лопаток, проецируемых центробежной силой вращения, что позволяет исключить их сквозное перемещение по картеру и попадание в другие части летательного аппарата.

Ранее уже было предложено выполнение картера удержания воздуходувки из композиционного материала. Можно сослаться, например, на документ EP 1961923, в котором описывается изготовление картера из композиционного материала изменчивой толщины, включающей образование упрочняющего волокнистого элемента за счет напластованных друг на друга слоев волокнистой структуры и уплотнение упрочняющего волокнистого элемента матрицей. Согласно этому изобретению волокнистая структура выполнена трехмерным тканьем изменчивой (évolutive) толщины и намотана несколькими напластованными друг на друга слоями на оправку, профиль центральной стенки которой соответствует профилю будущего картера, а профиль двух боковых закраин соответствует профилю двух наружных фланцев картера. Полученную таким образом заготовку удерживают на оправке и пропитку смолой осуществляют в вакууме до этапа полимеризации. Намотка на оправку выполненной тканьем структуры изменчивой толщины, как описано в этом документе, позволяет непосредственно получить трубчатую заготовку, имеющую желаемый профиль переменной толщины.

На практике этап пропитки смолой, осуществляемый в вакууме, требует наложения гибкой оболочки (или мешка) на всем упрочняющем волокнистом элементе и главным образом на уровне фланцев упрочняющего элемента, которые образуют в дальнейшем наружные фланцы картера. Вслед за этим устанавливают разность давления между внешней средой и пространством, ограниченным оправкой и мешком, в котором находится упрочняющий волокнистый элемент. Теперь можно приступать к нагнетанию смолы в это пространство.

В ходе этого этапа было констатировано, что установление вакуума имеет тенденцию к генерированию напряжения в слоях волокнистой структуры, позиционированных на уровне углов фланцев между боковыми закраинами и центральной стенкой оправки, причем это напряжение вызывает расслаивание тканей как первопричину недостатков уплотнения и скопления смолы между слоями.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Задача предлагаемого изобретения состоит в том, чтобы устранить недостатки известного уровня техники и предложить решение, позволяющее пропиткой посредством вакуумного мешка обеспечить равномерное уплотнение упрочняющего волокнистого элемента, главным образом на уровне углов фланцев.

Эта задача решается оправкой для пропитки для изготовления картера газовой турбины из композиционного материала, которая состоит из:

- оправки для пропитки, на которой, как предусмотрено, должен быть помещен упрочняющий волокнистый элемент, образованный за счет напластованных друг на друга слоев волокнистой структуры, при этом оправка содержит центральную кольцевую стенку, профиль которой соответствует профилю будущего картера, и две боковые закраины, профиль которых соответствует профилю наружных фланцев будущего картера;

- перегородок уплотнения, содержащих каждая из них угол, который должен быть поджат вплотную к части упрочняющего волокнистого элемента, покрывая углы, образованные между центральной стенкой и закраинами оправки, и соединительного фланца, который должен фиксироваться на соответствующей закраине оправки;

- гибкой оболочки, образующей вакуумный мешок, который, как предусмотрено, должен быть наложен, по меньшей мере, на часть упрочняющего волокнистого элемента, покрывая центральную стенку оправки; и

- средств для нагнетания смолы в пространство, ограниченное между вакуумным мешком и оправкой, на уровне продольного конца упрочняющего волокнистого элемента и для извлечения ее на уровне противоположного конца.

Перегородки уплотнения оправки согласно изобретению позиционируют после завершения операции намотки и до установки вакуумного мешка. Следовательно, эти перегородки уплотнения позволяют обеспечить равномерное уплотнение части упрочняющего волокнистого элемента, покрывающего углы фланцев, прежде чем установлен вакуум. Таким образом, может быть исключен всякий риск образования скоплений смолы между слоями упрочняющего волокнистого элемента в ходе этой операции установления вакуума.

Более того, перегородки уплотнения предусмотрены для фиксации непосредственно на оправке для пропитки, что позволяет в полной мере и с возможностью воспроизведения получить геометрию будущих наружных фланцев картера.

Предпочтительно оправка содержит, по меньшей мере, одно отверстие для нагнетания смолы, выходящее внутрь пространства, ограниченного между вакуумным мешком и оправкой, на уровне продольного конца упрочняющего волоконного элемента и, по меньшей мере, одно отверстие для извлечения смолы, расположенное на уровне продольного конца упрочняющего волоконного элемента, противоположного тому, в котором выполнено отверстие для нагнетания смолы.

В этом случае отверстие для нагнетания смолы может быть образовано в одной из закраин оправки, а отверстие для извлечения смолы образовано в другой закраине. Предпочтительным образом, отверстие для нагнетания смолы выполнено, следовательно, на уровне угла перегородки уплотнения, называемой нагнетающей, а отверстие для извлечения смолы выполнено ниже противоположных перегородок уплотнения, называемых извлекающими.

Соединительные фланцы извлекающих перегородок уплотнения могут содержать канавки, которые позволяют обеспечить протекание смолы.

Вакуумный мешок может быть предусмотрен также для наложения на перегородки уплотнения и для герметичной фиксации своими свободными концами на закраинах оправки.

Соединительные фланцы перегородок уплотнения предпочтительно предусмотрены для герметичной фиксации на закраинах оправки.

Для каждой закраины оправки перегородки уплотнения могут быть числом в четыре и располагаться встык углом друг к другу, чтобы покрыть всю окружность оправки.

Предметом изобретения является также машина для намотки волокнистой структуры на оправку для пропитки, которая состоит из приемной оправки (mandrin d'appel), на которой, как предусмотрено, должна быть заготовлена волокнистая структура, полученная трехмерным тканьем, при этом приемная оправка имеет по существу горизонтальную ось вращения, оправки для пропитки, как она описана выше, при этом оправка для пропитки имеет по существу горизонтальную ось вращения, параллельную оси вращения приемной оправки, приводных электродвигателей вращения оправок вокруг соответствующей оси вращения и блока управления приводных электродвигателей вращения оправок.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Другие признаки и преимущества изобретения становятся более очевидными из описания, приводимого со ссылкой на прилагаемые чертежи, которые иллюстрируют вариант осуществления, не имеющий какого-либо ограничительного характера.

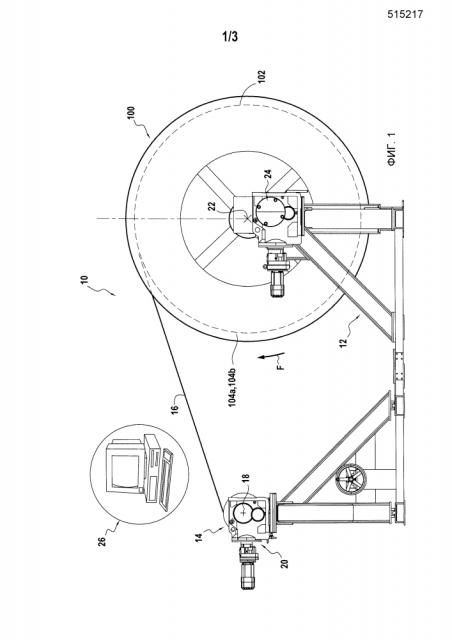

Фиг.1 изображает схематичный вид сбоку намоточной машины волокнистой структуры на оправку для пропитки согласно изобретению;

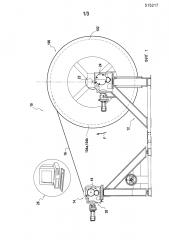

Фиг.2 - оправку для пропитки намоточной машины с Фиг. 1 во время установки перегородок уплотнения;

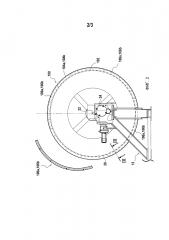

Фиг.3 - вид в разрезе по линии III-III с Фиг. 2; и

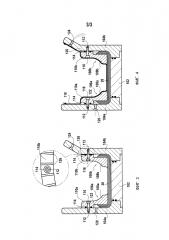

Фиг.4 - вид в разрезе оправки для пропитки с Фиг. 3 после установки вакуумного мешка.

ДЕТАЛЬНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Изобретение описывается ниже в рамках его применения для изготовления картера воздуходувки газотурбинного авиационного двигателя.

Пример способа изготовления такого картера воздуходувки описан в документе ЕР 1961923, на который можно сослаться.

Картер изготовлен из композиционного материала с упрочняющим волоконным элементом, уплотненным матрицей. Упрочнение осуществляется, например, углеродом, стеклом, арамидом или керамикой, а матрица выполнена из полимера, например эпоксидной смолы, бисмалеимида или полиимида.

Вкратце, способ изготовления, описанный в этом документе, состоит в том, чтобы выполнить волокнистую структуру трехмерным тканьем с цепной тягой на барабане (называемым ниже приемной оправкой), имеющую определенный профиль в зависимости от профиля будущего картера.

Полученную таким образом волокнистую структуру сразу же переносят на оправку формы для нагнетания смолы (называемую ниже оправкой для пропитки), наружный профиль которой соответствует внутреннему профилю будущего картера.

После помещения заготовки на оправке для пропитки осуществляют пропитку смолой. С этой целью гибкую оболочку (называемую также вакуумным мешком) герметично налагают на заготовку и смолу нагнетают в созданную таким образом форму. Пропитка сопровождается установкой разности давления между внешней средой и давлением внутри формы, в которой находится заготовка (речь идет о вакууме). Вслед за пропиткой осуществляют этап полимеризации смолы.

Изобретение применимо к любому типу намоточной машины, функция которой состоит в том, что обеспечивает автоматический перенос заготовленной на приемной оправке волокнистой структуры на оправку для пропитки формы для нагнетания смолы, такой как эта изображена на Фиг.1.

Можно сослаться на патентную заявку FR 1153212 (не опубликованную до настоящего времени), в которой детально описана структура и функционирование такой машины.

Вкратце, намоточная машина 10 содержит станину, несущую фактически приемную оправку 14 и оправку для пропитки 100 согласно изобретению. Эти оправки являются съемными, то есть они могут быть демонтированы со станины.

Приемная оправка 14 принимает волокнистую структуру, изготовленную, например, трехмерным тканьем. Ее опорой служит горизонтальная ось 18, один конец которой закреплен с возможностью вращения на станине 12 намоточной машины, а другой конец соединен с выходным валом электродвигателя 20, например электродвигателя с редуктором переменного тока.

Сборка, которую составляют приемная оправка 14, ее ось 18 и ее электродвигатель 20, может перемещаться относительно станины вдоль оси вращения приемной оправки. Эта степень свободы перемещения приемной оправки позволяет осуществить центровку этой оправки относительно оправки для пропитки, прежде чем приступить к намотке волокнистой структуры на оправку для пропитки.

Оправка для пропитки 100 намоточной машины предусмотрена для приема напластованных слоев заготовленной на приемной оправке волокнистой структуры. Известным образом, ее центральная кольцевая стенка 102, профиль наружной поверхности которой соответствует профилю внутренней поверхности будущего картера, и ее две боковые закраины 104а, 104b, профили которых соответствуют профилям наружных фланцев картера на верхнем и нижнем концах, так что это позволяет осуществить его монтаж и соединение с другими элементами.

Оправка для пропитки оперта на горизонтальной оси 22, которая параллельна оси вращения 18 приемной оправки и один конец которой установлен с возможностью вращения на станине 12 намоточной машины, а другой конец соединен с выходным валом электродвигателя 24, например электродвигателя с редуктором переменного тока.

Блок управления 26 связан с электродвигателями 20, 24 обеих оправок и позволяет управлять и контролировать скорость вращения каждой оправки. В общем плане этот блок управления позволяет контролировать все рабочие параметры намоточной машины и главным образом перемещение приемной оправки в рабочем режиме двигателя.

Такая машина позволяет осуществлять намотку волокнистой структуры на оправку для пропитки следующим образом: вначале свободный конец заготовленной на приемной оправке волокнистой структуры закрепляют на оправке для пропитки посредством описанного ниже зажимного удерживающего устройства, затем активируют приводные двигатели вращения оправок и контролируют их работу посредством блока управления таким образом, что устанавливают адекватное натяжение намотки волокнистой структуры.

После этого можно начать и осуществлять намотку волокнистой структуры напластованными слоями на оправку для пропитки в направлении вращения, указанном стрелкой F на Фиг. 1. В виде примера может потребоваться совершить 4 поворота 1/8, чтобы получить упрочняющий волокнистый элемент 28 толщиной согласно спецификациям будущего картера.

Согласно изобретению оправка для пропитки 100 снабжена средствами, позволяющими обеспечить пропитку смолой под вакуумным мешком в момент завершения операции намотки.

Более детально, как показано на Фиг. 2-4, оправка для пропитки содержит так называемые уплотняющие угловые перегородки, которые, как предусмотрено, должны быть позиционированы на оправке на уровне участков упрочняющего волокнистого элемента 28, покрывая углы, образованные между центральной стенкой 102 и закраинами 104а, 104b оправки.

Эти перегородки составляют первый ряд перегородок уплотнения 106а, которые должны быть установлены вплотную к части упрочняющего волокнистого элемента, покрывая угол, образованный между центральной стенкой оправки и закраиной 104а, и второй ряд перегородок уплотнения 106b, которые должны быть установлены вплотную к части упрочняющего волокнистого элемента, покрывая угол, образованный между центральной стенкой оправки и второй закраиной 104b.

Перегородки уплотнения 106а, 106b этих рядов покрывают всю окружность оправки и разделены на сектора. Так, на примере, показанном на Фиг. 2, каждый ряд состоит из четырех перегородок уплотнения, которые охватывают по окружности соответственно 90° и размещены встык углом друг к другу, чтобы покрыть всю окружность оправки для пропитки. Разумеется, число перегородок в ряду может быть разным.

Каждая перегородка уплотнения 106а, 106b содержит угол 108а, 108b, который должен быть поджат вплотную к части упрочняющего волокнистого элемента, покрывая углы, образованные между центральной стенкой 102 и закраинами 104а, 104b оправки, и соединительный фланец 110а, 110b, который должен фиксироваться на соответствующей закраине оправки.

Установка перегородок уплотнения на оправке для пропитки позволяет обеспечить равномерное уплотнение упрочняющего волокнистого элемента на уровне углов фланцев. Эта установка может быть обеспечена посредством специального инструмента, например, типа винтового зажима.

После установки перегородки уплотнения фиксируют на оправке для пропитки посредством соответствующих соединительных фланцев 110а, 110b и, например, винта 112. Это крепление выполняется герметично благодаря тавровым уплотнениям 114, которые помещают на внутренней поверхности соединительных фланцев вокруг отверстий, просверленных для прохода винтов и пробок 116, которые герметизируют отверстия, проделанные в соединительных фланцах для прохода этих же винтов.

Вслед за этим на часть упрочняющего волоконного элемента, по меньшей мере, налагают гибкую оболочку 118, образующую вакуумный мешок, покрывая центральную стенку оправки. Предпочтительно, как показано на Фиг. 4, этот вакуумный мешок 118 налагают одновременно на упрочняющий волоконный элемент на уровне центральной части оправки, но он покрывает также перегородки уплотнения 106а, 106b, чтобы на уровне их свободных концов герметично зафиксировать на закраинах 104а, 104b оправки. Материал, используемый для вакуумного мешка 118, представляет собой, например, нейлон (выбор материала зависит главным образом от температурных требований к смоле).

Оправка для пропитки содержит также отверстия нагнетания смолы в образованную таким образом форму. С этой целью одна из закраин оправки (здесь закраина 104а) имеет, по меньшей мере, одно отверстие 120 для нагнетания смолы, которое выходит внутрь пространства 122, ограниченного между углом 108а соответствующей перегородки уплотнения 106а (так называемой нагнетающей перегородки уплотнения) и соответствующей закраиной 104а. Таким образом, нагнетание смолы осуществляется на уровне одного из свободных концов упрочняющего волокнистого элемента 28, помещенного на оправке. Извлечение смолы осуществляют на уровне противоположной закраины (здесь закраины 104b). С этой целью закраина содержит одно или несколько отверстий 124 для извлечения смолы, которые выходят внутрь пространства, ограниченного между противоположным свободным концом гибкой оболочки 118, образующей вакуумный мешок и закраиной 104b, причем это пространство расположено ниже соответствующих перегородок уплотнения 106b (так называемых извлекающих перегородок уплотнения). «Ниже» здесь следует понимать относительно течения смолы между двумя продольными концами упрочняющего волокнистого элемента, помещенного на оправке. Чтобы обеспечить протекание смолы от упрочняющего волокнистого элемента 28 к одному или нескольким отверстиям 124 для извлечения смолы, она должна преодолеть извлекающие перегородки уплотнения 106b. С этой целью соответствующие соединительные фланцы 110b, на уровне их внутренней поверхности, имеют множество канавок 126 (см. Фиг. 3), которые простираются радиально наружу и их размер обеспечивает такое протекание смолы. Кроме того, можно заметить, что одно или несколько отверстий для извлечения смолы могут быть использованы для создания вакуума гибкой оболочки 118, образующей вакуумный мешок за счет создания разности давления между окружающей средой и давлением в пространстве, ограниченном оправкой и мешком, в котором находится упрочняющий волокнистый элемент. С этой целью может быть необходимо предусмотреть дренажную ткань полости между вакуумным мешком и закраиной 104b оправки, в части ниже извлекающих перегородок уплотнения 106b (такая ткань позволяет исключить нарушение непрерывности вакуума вплоть до извлекающих отверстий). Создание вакуума позволяет поддержать операцию нагнетания смолы.

После установления вакуума смолу нагнетают в образованную таким образом форму через оправку для пропитки, покрытую вакуумным мешком. После завершения этой операции, осуществляют известным способом этап полимеризации смолы.

1. Оправка для пропитки для изготовления картера газовой турбины из композиционного материала, содержащей:

- оправку для пропитки (100) для размещения упрочняющего волокнистого элемента (28), образованного за счет напластованных друг на друга слоев волокнистой структуры, при этом оправка содержит центральную кольцевую стенку (102), профиль которой соответствует профилю картера, и две боковые закраины (104а, 104b), профиль которых соответствует профилю наружных фланцев картера;

- перегородки уплотнения (106а, 106b), каждая их которых имеет угол (108а, 108b), который поджат вплотную к части упрочняющего волокнистого элемента, покрывая углы, образованные между центральной стенкой и закраинами оправки, и соединительный фланец (110а, 110b), фиксируемый на соответствующей закраине оправки;

- гибкую оболочку (118), образующую вакуумный мешок, накладываемый, по меньшей мере, на часть упрочняющего волокнистого элемента, покрывая центральную стенку оправки; и

- отверстие (120) для нагнетания смолы в пространство (122), ограниченное между вакуумным мешком и оправкой, на уровне продольного конца упрочняющего волокнистого элемента и отверстие (124) для извлечения смолы на уровне противоположного конца.

2. Оправка по п. 1, содержащая, по меньшей мере, одно отверстие (120) для нагнетания смолы, входящее внутрь пространства, ограниченного между вакуумным мешком и оправкой, на уровне продольного конца упрочняющего волоконного элемента и, по меньшей мере, одно отверстие (124) для извлечения смолы, расположенное на уровне продольного конца упрочняющего волоконного элемента, противоположного тому, в котором выполнено отверстие для нагнетания смолы.

3. Оправка по п. 2, в которой отверстие (120) для нагнетания смолы образовано в одной из закраин (104а) оправки, а отверстие (124) для извлечения смолы образовано в другой закраине (104b).

4. Оправка по п. 3, в которой отверстие (120) для нагнетания смолы выполнено на уровне угла (108а) нагнетающей перегородки уплотнения (106а), а отверстие для извлечения смолы выполнено ниже противоположных, извлекающих перегородок уплотнения (106b).

5. Оправка по п. 4, в которой соединительные фланцы (110b) извлекающих перегородок уплотнения (106b) содержат канавки (126), которые позволяют обеспечить протекание смолы.

6. Оправка по любому из пп. 1-5, в которой гибкая оболочка (118), образующая вакуумный мешок, предусмотрена также для наложения на перегородки уплотнения (106а, 106b) и для герметичной фиксации своими свободными концами на закраинах оправки.

7. Оправка по п. 1, в которой соединительные фланцы (110а, 110b) перегородок уплотнения (106а, 106b) предпочтительно предусмотрены для герметичной фиксации на закраинах оправки.

8. Оправка по п. 1, в которой для каждой закраины оправки предусмотрены четыре перегородки уплотнения, расположенные встык углом друг к другу, по всей окружности оправки.

9. Машина (10) для намотки волокнистой структуры на оправку для пропитки, содержащая:

- приемную оправку (14) для размещения волокнистой структуры (16), полученной трехмерным тканьем, при этом приемная оправка имеет по существу горизонтальную ось вращения (18);

- оправки для пропитки (100) по любому из пп. 1-8, при этом оправка для пропитки имеет по существу горизонтальную ось вращения (22), параллельную оси вращения приемной оправки;

- приводные электродвигатели (20, 24) вращения оправок вокруг соответствующей оси вращения; и

- блоки управления (26) приводных электродвигателей вращения оправок.