Способ модернизации установок для получения аммиака, использующих природный газ

Иллюстрации

Показать всеИзобретение относится к способу модернизации существующих установок для получения аммиака, использующих природный газ. Способ заключается в том, что в установку, содержащую головную секцию для конверсии природного газа в подпиточный газ для синтеза аммиака, состоящую из первичного и вторичного риформеров, при этом первичный риформер включает радиационную секцию и конвективную секцию, при этом в радиационной секции выполняется каталитическая конверсия технологического газа и передача этому газу тепловой энергии, называемой тепловой нагрузкой риформера, а во вторичный риформер подается воздух, поддерживающий горение, и частично конвертированный технологический газ, выходящий из первичного риформера, причем общее количество подводимого к установке природного газа разделается на технологическую часть, используемую для каталитической конверсии метана в водород и топливную часть, вводят следующие изменения: уменьшают тепловую нагрузку первичного риформера относительно количества вырабатываемого аммиака и, как следствие, снижают выходную температуру частично конвертированного газа, выходящего из первичного риформера, добавляют подающую линию по существу чистого кислорода, направляемого ко вторичному риформеру по меньшей мере частично заменяющего воздух, поддерживающий горение, добавляют линию нагнетания азота в количестве, необходимом для получения подпиточного газа, пригодного для синтеза аммиака, и уменьшают топливную часть и, как следствие, увеличивают технологическую часть, при данном общем количестве подводимого природного газа. Изобретение обеспечивает увеличение производительности существующих установок получения аммиака. 6 з.п. ф-лы, 2 ил., 2 табл., 2 пр.

Реферат

Область техники

Изобретение относится к способу модернизации установок для получения аммиака, использующих природный газ. В изобретении, в частности, описывается способ увеличения производительности установки для получения аммиака при ограниченной подаче природного газа.

Уровень техники

Установки синтеза аммиака, использующие природный газ, включают секцию синтеза высокого давления (также называемую циклом синтеза) и так называемую головную секцию, в которой в основном решается задача конверсии природного газа в газ, пригодный для введения в цикл синтеза, т.е. содержащий водород и азот в нужном стехиометрическом соотношении и свободный от примесей.

Головная секция в основном содержит секцию конверсии природного газа и секции очистки, в которых выполняется преобразование окиси углерода в двуокись углерода (реакция "сдвига"), удаление двуокиси углерода, метанизация. Секция конверсии в основном включает первичный риформер, в который подается природный газ и водяной пар, и вторичный риформер, в который подается конверсионный газ из первичного риформера и поток газа, поддерживающего горения, например воздуха или кислорода.

В первичном риформере метан в присутствии катализатора реагирует с водяным паром, образуя окись углерода (СО) и водород (H2). Реакция носит эндотермический характер и поддерживается соответствующим источником тепла. Обычно первичный риформер включает радиационную секцию, в которой установлен пучок труб, заполненных нужным катализатором. Радиационная секция имеет несколько горелок, для работы которых используется часть подводимого природного газа. При сжигании газа трубы нагреваются и дают тепло для конверсии газа. После радиационной секции в первичном риформере находится конвективная секция, в основном предназначенная для рекуперации тепла из топочных газов.

Технологический газ, выходящий из первичного риформера, обычно имеет температуру примерно 800°С. Частичное сжигание газа, выходящего из первичного риформера, происходит во вторичном риформере, после чего следует стадия каталитической конверсии.

Таким образом, подводимый природный газ делится по существу на две части: первую, технологическую, часть и вторую, топливную, часть. Технологическая часть используется в качестве реагента для процесса конверсии, т.е. подается в трубы первичного риформера и далее во вторичный риформер; топливная часть обычно содержит часть, непосредственно используемую для вырабатывания тепла для конверсии, подводимую к горелкам радиационной секции первичного риформера, и часть, сжигаемую для получения механической энергии, необходимой для работы установки.

Эта механическая энергия, в частности, необходима в основном для приведения в действие воздушного компрессора, питающего вторичный риформер, и газового компрессора, питающего цикл синтеза высокого давления. Например, эти компрессоры обычно приводятся в действие паровой турбиной; водяной пар поступает частично из парового котла, нагреваемого топливной частью природного газа, и частично за счет рекуперации тепла процесса, в частности, за счет охлаждения топочных газов в конвективной секции риформера.

Количество технологического газа для получения заданного количества аммиака определено стехиометрическим соотношением реакции. Топливная часть достаточно велика и составляет примерно 20-30% общего потребления природного газа, в зависимости от эффективности установки.

Таким образом, возможно определить удельное потребление установки, вычисленное в Гкал низшей теплотворной способности (НТС) метана на тонну полученного аммиака. Это потребление содержит часть природного газа, фактически конвертированного в секции конверсии газа, и часть, сгоревшую в виде топлива для поддержания работы установки. Также может быть определена максимальная производительность установки, обычно выражаемая в дневном производстве аммиака, в метрических тоннах (метрических тонн в день, т/день).

Существующие установки для производства аммиака рассматриваемого здесь типа до настоящего времени не испытывали недостатка в природном газе. Многие крупные установки для производства аммиака были, например, установлены в географических областях, где природный газ доступен в больших количествах. Поэтому усилия главным образом были направлены на достижение максимально возможной производительности, которая ограничена скорее такими факторами, как производительность различных секций установки, нежели имеющимся количеством природного газа.

В последнее время, напротив, возникли ограничения количества природного газа, доступного для этих установок для производства аммиака. В некоторых случаях, ограничения обусловлены объективным недостатком газа, снижением продуктивности газовых месторождений; в других случаях ограничениями служат коммерческие и (или) экономические причины, например, выход за пределы предусмотренной контрактом доли, выделенной для установки, и (или) иная ситуация с ценами и спросом на природный газ. В таких случаях, приходится решать задачу сохранения или увеличения производства аммиака в условиях ограниченного снабжения природным газом. В частности, возникает необходимость увеличения производительности установки, т.е., объема производства, в условиях отсутствия возможности дальнейшего увеличения потребления природного газа.

Известны различные способы модернизации существующих установок по производству аммиака, однако они предназначались в основном для повышения максимальной производительности. Преимущественно, эти способы предусматривают модернизацию машин (турбин и компрессоров) для повышения эффективности; добавление реактора (вспомогательного реактора) параллельно существующему аммиачному реактору; увеличение числа теплообменников для улучшения термодинамической эффективности. Было, однако, замечено, что эти способы улучшают удельное потребление в относительно малой степени, обычно, на 3-4%. Поэтому, в условиях, когда снабжение природным газом ограничено и не может быть увеличено дальше, эти способы не дают удовлетворительных результатов.

Это обусловлено тем, что большая часть топливного газа используется для нагревания первичного риформера и вырабатывания механической энергии для компрессоров, а их потребление по существу пропорционально производству продукта. В результате, увеличение производства требует увеличения, в соответствующей мере, топливной части газа. Поэтому известные процессы эффективны при изобилии газа, но не подходят для решения указанной задачи в условиях дефицита газа.

В ходе попыток решения этой задачи предлагалось заменить паровые турбины, используемые в качестве приводных устройств установки, на электродвигатели. Такое решение приемлемо в определенных условиях, когда электроэнергия имеется в достаточном количестве и производится без использования природного газа. Также отмечалось, что этот путь не дает удовлетворительных результатов.

Действительно, часть водяного пара получается из тепла, рекуперированного из топочных газов первичного риформера и других частей процесса, например, при охлаждении газа, вытекающего из вторичного риформера, как это упоминалось выше, и, по меньшей мере, определенное минимальное количество водяного пара должно быть перегрето в конвективной части первичного риформера, чтобы избежать чрезмерной температуры топочных газов. Поэтому радикальное снижение потребности в водяном паре (при замене паровых турбин на электродвигатели) повлияло бы на тепловой баланс установки, из-за недостатка пара как средства охлаждения. Для устранения этого недостатка, необходимы дорогостоящие модификации первичного риформера, например, добавление подогревателя воздуха, или увеличение существующего подогревателя; увеличение температуры подогрева воздуха, изменение системы распределения подогретого воздуха к горелкам.

В силу перечисленных причин, в уровне техники отсутствуют удовлетворительные и рентабельные решения упомянутой задачи.

Краткое изложение изобретения

В настоящем изобретении предлагается решение упомянутой задачи, а именно модернизации установки для получения аммиака рассмотренного выше типа, с учетом ограничений на снабжение природным газом.

В изобретении предлагается способ увеличения производительности установки, работающей на природном газе, имеющей, в основном, следующую структуру. Установка имеет головную секцию для конверсии природного газа в подпиточный газ для синтеза аммиака, содержащую первичный риформер и вторичный риформер; общее количество природного газа, подводимого к установке, включает технологическую часть, используемую для каталитической конверсии метана в водород, и подаваемую в первичный риформер, и топливную часть. Первичный риформер имеет радиационную секцию и конвективную секцию, причем в радиационной секции выполняется каталитическая конверсия технологического газа и передача этому технологическому газу тепловой энергии, также называемой тепловой нагрузкой риформера; на вторичный риформер подается технологический воздух для поддержания горения и частично конвертированный технологический газ из первичного риформера.

Предлагаемый способ отличается тем, что в него вводят по меньшей мере следующие изменения:

уменьшают тепловую нагрузку первичного риформера относительно количества вырабатываемого аммиака и, как следствие, снижают выходную температуру частично конвертированного газа выходящего из первичного риформера;

добавляют подающую линию по существу чистого кислорода, направляемого ко вторичному риформеру по меньшей мере частично заменяющего воздух, поддерживающий горению;

добавляют линию нагнетания азота в количестве, необходимом для получения подпиточного газа, пригодного для синтеза аммиака;

уменьшают топливную часть и, как следствие, увеличивают технологическую часть, при данном общем количестве подводимого природного газа.

Температура (частично конвертированного) технологического газа, вытекающего из первичного риформера, предпочтительно снижена по меньшей мере на 30°С и более желательно по меньшей мере на 50°С. В предпочтительных вариантах выполнения изобретения, это снижение температуры находится в интервале примерно от 30 до 150°С. Например, температура потока из первичного риформера снижается от примерно 800°С до величины в интервале от 600 до 750°С, желательно от 650 до 750°С.

По существу чистый кислород может подводиться вдобавок к технологическому воздуху либо вместо технологического воздуха. Другими словами, в первом варианте выполнения, прежний поток технологического воздуха снижен, а часть кислорода, необходимого для вторичного риформера, поступает с новым потоком чистого кислорода. Во втором варианте выполнения добавление технологического воздуха прекращено, и весь кислород поступает посредством этого нового потока.

Этот поток чистого кислорода может быть получен процессом сепарации воздуха, с давлением, достаточным для нагнетания во вторичный риформер. Таким образом, преимуществом изобретения является снижение или полное прекращение использования воздушного компрессора, ранее использованного для подачи воздуха во вторичный риформер.

В предпочтительном варианте, азот вводится ниже по потоку, после существующего метанатора. Преимуществом такой схемы является то, что можно избежать увеличения расхода в секциях проведения реакции "сдвига" и удаления CO2, расположенных выше по потоку. Азот может вводиться, например, во впускное отверстие существующего компрессора синтез-газа либо в промежуточную ступень этого компрессора.

Одна из особенностей изобретения состоит в снижении тепловой нагрузки первичного риформера. Эта тепловая нагрузка представляет собой тепло, сообщаемое технологическому газу в процессе первичной конверсии в радиационной секции первичного риформера. Тепловая нагрузка обычно выражается в Гкал/ч или МВт тепловой мощности. Может быть использован термин "удельная тепловая нагрузка", обозначающий тепловую нагрузку на количество полученного аммиака, например, выраженную в МВт⋅ч на тонну аммиака.

Снижение тепловой нагрузки первичного риформера, вместе с подачей кислорода на вторичный риформер, по существу приводит к перемещению реакции конверсии от первичного риформера ко вторичному риформеру. Это положение противоречит известным принципам, согласно которым стремятся использовать первичный риформер в максимально возможной степени, поскольку он обладает преимуществом по сравнению со вторичным в части стехиометрии. Заявитель однако обнаружил, что благодаря смещению реакции конверсии ко вторичному риформеру небольшая потеря эффективности (выработка аммиака на затраченный газ) с избытком компенсируется уменьшением топливной части природного газа. Другими словами, для данного количества подводимого природного газа изобретение позволяет большую часть газа направлять в процесс конверсии с тем, чтобы достичь требуемого увеличения производительности, несмотря на несколько сниженную эффективность конверсии.

Действительно, в изобретении радикально снижается топливная часть газа при той же выработке, благодаря снижению или исключению потребления пара в турбине воздушного компрессора и благодаря снижению потребления пара в турбине компрессора синтез-газа.

Более конкретно, уменьшенная температура на выходе первичного риформера дает ряд преимуществ. Первое преимущество состоит в снижении потребления природного газа, расходуемого на нагрев первичного риформера. Другим положительным эффектом изобретения является снижение тепловой энергии, которая должна быть рассеяна посредством генерирования пара. Это снижение является следствием как более низкой температуры газа, выходящего из первичного риформера, так и использования кислорода вместо воздуха в качестве газа, поддерживающего горение, благодаря чему снижается расход газа в оборудовании рекуперации тепла после вторичного риформера.

Следует также заметить, что для подведения потока кислорода и потока азота требуется источник энергии, как правило, электрической энергии, для приведения в действие установки разделения воздуха (УРВ). Эту энергию можно, однако, получать и из других источников, помимо природного газа, которые не подвержены ограничениям и (или) более дешевы, например, угля или даже возобновляемого источника, например, гидроэнергетики, солнечной энергетики и др. Другими словами, изобретение предусматривает замену источника энергии, поскольку, с одной стороны, для него требуется источник энергии для работы установки разделения воздуха, но с другой стороны, для процесса синтеза освобождается часть метана, ранее используемая как топливо. Это дает преимущество в ситуации, когда снабжение природным газом ограничено.

В случаях, когда упомянутая электроэнергия поступает из другого источника, предложенный в изобретении способ дает особенно большие преимущества за счет синергического эффекта при использовании электрических двигателей вместо паровых турбин. В некоторых случаях, если для получения пара используется альтернативное топливо, также возможно подавать пар извне, сохранив существующие паровые турбины.

Из сказанного выше понятно, что привлекательность изобретения особенно высока, когда поступление природного газа страдает от внезапных ограничений по техническим или коммерческим причинам.

Другим серьезным преимуществом изобретения является то, что оно не требует дорогостоящей модификации существующих машин и компонентов. Например, в изобретении достигается существенное повышение производительности (свыше 10%) без дорогостоящей модификации компрессоров и турбин; поскольку тепловая нагрузка первичного риформера ниже, чем раньше, модификации этого первичного риформера для повышения его производительности не требуется, несмотря на рост выпуска продукции.

В соответствии с другими вариантами выполнения, происходит дальнейшее снижение выработки установкой водяного пара (а значит, и топливной части используемого газа) при соблюдении по меньшей мере одного из следующих условий, или их комбинации:

- введение пароперегревателя на выходе вторичного риформера,

- введение газонагреваемого риформера (GHR - от англ. gas heated reformer) после вторичного риформера,

- введение подогревателя воздуха для горения для первичного риформера.

Преимущества изобретения будут далее проиллюстрированы ссылками на частные варианты выполнения и с помощью чертежей.

Краткое описание чертежей

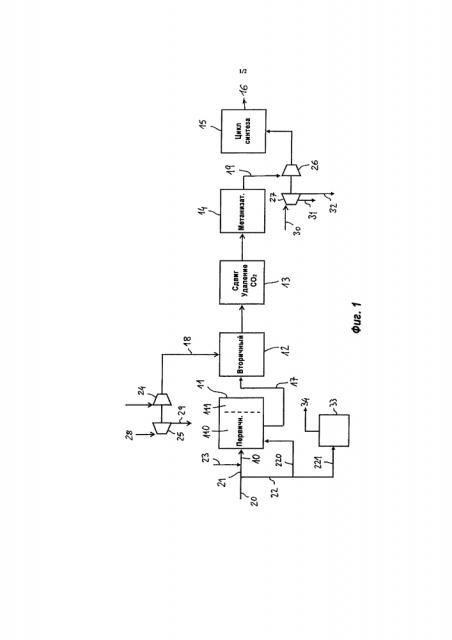

На фиг. 1 представлена блок-схема известной установки для получения аммиака, работающей на природном газе;

на фиг. 2 представлена блок-схема установки, показанной на фиг. 1, модернизированной в соответствии с одним из вариантов выполнения изобретения.

Подробное описание предпочтительных вариантов выполнения изобретения

На блок-схеме на фиг. 1 показаны основные компоненты установки для получения аммиака, а именно первичный риформер 11, вторичный риформер 12, секция 13 конверсии окиси углерода (реакция "сдвига") и удаления CO2; секция 14 метанизации. В квадрате 15 выполняется конверсия потока синтез-газа или подпиточного газа 19 для получения аммиака 16.

На чертежах, кроме того, как правило, не показан ряд теплообменников. В частности, имеется теплообменник, известный как котел-утилизатор тепла топочных газов, установленный после вторичного риформера 12.

Поток 10, содержащий природный газ и водяной пар, подается в первичный риформер 11. Частично конвертированный газ 17, вытекающий из первичного риформера 11 при температуре примерно 800°С, подается во вторичный риформер 12 вместе с поддерживающим горение воздухом 18, нагнетаемым компрессором 24.

Поток, вытекающий из вторичного риформера, после обработки в квадрате 13 (реакция "сдвига" и удаление CO2) и квадрате 14 (метанизация) образует подпиточный газ 19, подаваемый в "цикл" 15 синтеза. Следует отметить, что необходимый азот поступает в основном с воздушным потоком 18. Газ 19, как правило, вырабатывается при давлении ниже давления цикла 15 синтеза, и поэтому давление газа поднимают газовым компрессором 26 до уровня давления синтеза.

Компрессор 24 и компрессор 26 приводятся в действие паровыми турбинами, соответственно обозначенными на схеме цифрами 25 и 27. Турбина 25 приводится в действие паром 28, обычно имеющим давление среднего уровня (например, около 40-50 бар), и выпускает пар 29 под низким давлением. Питание турбины 27 осуществляется паром 30 высокого давления (обычно более 100 бар), и пар 32 на выходе имеет низкое давление. Кроме того, здесь имеется пароотвод 31 на среднем уровне давления. Этот пароотвод 31 может давать пар для потока 28 или другого потребителя пара среднего давления в составе установки. Эти особенности, однако, не являются существенными для раскрытия изобретения.

Природный газ, содержащийся в потоке 10, является частью подводимого потока 20, представляющего собой общий поток природного газа, подводимого к установке. Подводимый газ 20 разделяется на технологическую часть 21, также называемую "исходным материалом", и топливную часть 22.

Технологическая часть 21, после добавления к ней пара 23, формирует поток 10 технологического газа, поступающий в первичный риформер 11. Оставшаяся топливная часть 22 представляет собой топливо, используемое в основном для нагревания риформера 11 и вырабатывания механической энергии для воздушного компрессора 24, газового компрессора 26 и другого вспомогательного оборудования.

В примере, представленном на фиг. 1, первая часть 220 топливной части 22 используется для нагревания риформера 11; вторая часть 221 питает паровой котел 33 (обычной конструкции) для получения пара 34.

Точнее говоря, первичный риформер по существу включает радиационную секцию 110 и конвективную секцию 111.

Радиационная секция 110 содержит трубки, заполненные катализатором, и осуществляет эндотермическую конверсию в водород метана и водяного пара, содержащихся в исходном материале 10. Радиационная секция 110 нагревается посредством ряда горелок, в которые подается поток 220 природного газа.

В конвективной секции 111 по существу рекуперируется тепло из топочных газов, образуемых в горелках и выходящих из радиационной секции 110. Вообще, благодаря высокой температуре топочных газов, конвективная секция 111 используется в основном для перегрева пара. При необходимости конвективная секция также может содержать горелки, запитываемые частью потока газа 220 (не показано).

На чертеже паровой котел показан отделенным от риформера, при этом пар 34 вырабатывается со средним давлением. Следует заметить, что такая конфигурация используется только для иллюстрации, и возможны различные варианты. Например, паровой котел 33 в некоторых случаях интегрируется в конвективную часть 111 риформера.

Следует, в частности, заметить, что в настоящем изобретении турбины 25 и 27, необходимые для приведения в действие компрессоров 24 и 26, являются двумя основными потребителями пара, используя потоки 28 и 30. Другим важным потребителем пара (не показан) является компрессор аммиака (и соответствующая турбина) холодильной секции внутри цикла 15 синтеза. Для выработки пара в значительной мере используется топливная часть 22 подводимого газа 20.

На фиг. 2 представлена установка, показанная на фиг. 1, модернизированная в соответствии с настоящим изобретением. Газ, поддерживающий горение, для вторичного риформера 12 теперь подводится по меньшей мере отчасти потоком 50 по существу чистого кислорода, вырабатываемого, например, в установке разделения воздуха (УРВ). По этой причине расход потока воздуха 18' оказывается сниженным по сравнению с расходом 18 на фиг. 1. Линия 18' показана пунктиром, поскольку в некоторых вариантах выполнения весь кислород для горения во вторичном риформере подается потоком кислорода 50, благодаря чему поток воздуха 18 исключен.

Поток 50 может вырабатываться, например, в установке разделения воздуха, для работы которой требуется электроэнергия, но не нужен пар и не нужен природный газ. Поэтому, снижая или исключая потребление компрессора 24 (т.е. потока пара 28), такая замена делает возможным снижение топливной части 22 и увеличивает часть подводимого газа 20 для использования в качестве технологического газа 21.

В подходящем месте установки вводится поток азота 51, который также может быть получен посредством разделения воздуха. В предпочтительном варианте, как это показано на чертеже, поток азота 51 вводится после секции 14 метанизации на впускном отверстии компрессора 26, как это показано на чертеже.

Модернизация установки также включает существенное снижение количества тепла, обмениваемого в радиационной части 110. Предпочтительно, количество этого тепла (тепловая нагрузка) снижается по меньшей мере на 30%, более желательно по меньшей мере на 50%. Такое сокращение тепловой нагрузки радиационной части 110 может быть получено снижением части 220 природного газа, направляемого к горелкам радиационной части. В результате, поток частично конвертированного газа, выходящего из первичного риформера 11, теперь обозначенный как 17', имеет более низкую температуру, в предпочтительном варианте в интервале от 650 до 750°С.

Следует отметить, что в результате этого изменения снижается и количество метана, подвергшегося конверсии в водород в риформере 11, т.е. тепловая нагрузка конверсии в водород существенно смещается ко вторичному риформеру 12. Следствием является небольшое увеличение в удельном потреблении технологического газа, которое с избытком компенсируется снижением потребления топлива. Это преимущество станет более очевидным далее, при рассмотрении примера.

Благодаря изобретению также может быть сокращена выработка пара 34 и снижена топливная часть 221.

Имеются и другие возможности снижения выработки пара в установке и, как следствие, топливной части подводимого газа. Первой возможностью является установка пароперегревателя на выходе вторичного риформера, после котла-утилизатора тепла топочных газов (на выходе которого со стороны процесса синтеза температура повышена). При такой схеме построения можно снизить генерацию пара в котле-утилизаторе тепла топочных газов, вырабатывая меньшее количество пара, но при более высокой температуре с тем, чтобы снизить перегрев в конвективной части 111 первичного риформера и уменьшить расход топлива. Этот путь особенно эффективен, когда часть топливного газа 220 сжигается в этой конвективной секции.

Вторая возможность состоит во введении подогревателя воздуха горения первичного риформера, что позволяет снизить потребление топлива самого риформера для того же количества тепла, передаваемого в радиационную зону, и количество топочных газов в конвективной части.

Третья возможность состоит в установке газонагреваемого риформера (типа GHR) после вторичного риформера. Такой GHR по существу является теплообменником "газ-газ", например трубчатым. GHR позволяет использовать часть тепла потока, вытекающего из вторичного риформера, для следующего шага конверсии, вместо использования его для выработки пара.

ПРИМЕРЫ

Пример 1

Приведенная ниже Таблица 1 относится к первому примеру использования изобретения.

Обычная установка в соответствии с блок-схемой на фиг. 1 питается исключительно природным газом и ее полное потребление составляет 8,0 Гкал на тонну аммиака, считая по низшей теплотворной способности (НТС) природного газа. Это потребление распределяется следующим образом:

| технологический газ (21): | 54 Гкал/т (67,5%) |

| топливный газ (22): | 2,6 Гкал/т (32,5%) |

Потребляемый топливный газ включает топливо для риформера (радиационная и конвективная части) и топливо для вспомогательных горелок для получения пара, необходимого для работы установки. Для получения 1500 метрических тонн в день (т/день) аммиака, полное потребление природного газа (поток 20) доходит до 2629 кмоль/ч.

В варианте выполнения, обозначенном "А", установка модернизирована следующими основными изменениями:

- нагнетание кислорода (поток 50) вместо воздуха во вторичный риформер 12;

- нагнетание азота (поток 51);

- снижение тепловой нагрузки первичного риформера 11 и соответствующее снижение температуры на выходе первичного риформера. Воздушный компрессор больше не используется и исключено соответствующее потребление пара. Снижено потребление топлива как за счет более низкой выходной температуры каталитических труб, так и снижения общего потребления пара. Для модернизации "А", согласно изобретению, по существу не требуется модернизации машин (компрессоров и турбин).

Как показано в таблице, удельное потребление природного газа (Гкал на тонну аммиака) в отношении его технологической части несколько увеличилось, изменившись примерно от 5,4 до 6 Гкал/т. Это обусловлено тем, что конверсия метана в водород ухудшилась в первичном риформере 11 и сместилась во вторичный риформер 12, где условия реакции менее благоприятны. Уменьшение тепловой нагрузки первичного риформера 11 в таблице иллюстрируется изменением тепловой нагрузки с 74,3 до 38,2 Гкал/ч. Удельная тепловая нагрузка, приведенная к тонне полученного аммиака, в результате снижается от 1,19 до 0,55 Гкал/ч на тонну. Выходная температура (поток 17) падает от 800 до 650°С.

Некоторое ухудшение удельного потребления компенсируется, однако, существенным снижением топливной части 22, изменяющейся от 2,59 до 1,18 Гкал/т. Другими словами, некоторое падение эффективности конверсии с избытком компенсируется большим количеством газа, доступного для технологической части 21, при прежнем общем потреблении 20. В результате можно заметить, что для одного и того же общего потребления (2629 кмоль/ч) производство аммиака вырастает от 1500 до 1666 т/день (+11%). Следует также отметить, что расход пара высокого давления существенно снижается как в абсолютных значениях, так и в удельных показателях.

Результаты, полученные с упомянутым выше вариантом "А" изобретения, в таблице представлены в сравнении с существующей модификацией установки, обозначенной "С". Эта модификация "С" олицетворяет обычный подход, согласно которому делается упор на повышение эффективности машин, и в которой обеспечивается:

- увеличение на 5% эффективности трех основных машин: компрессора синтез-газа, воздушного компрессора и компрессора аммиака, и соответствующих турбин;

- снижение давления в цикле синтеза на 10 бар с добавлением вспомогательного реактора.

Следует отметить, что в известной модификации "С" не уменьшается, а фактически повышается тепловая нагрузка первичного риформера примерно на 4%, увеличиваясь с 74,3 до 77,4 Гкал/ч. Более того, для этого требуется дорогостоящая модификация компрессоров и турбин (замена внутренних компонентов и т.д.). Несмотря на это, производительность увеличивается только на 4%.

Пример 2

Установка модернизирована в соответствии с приведенным Примером 1. Кроме этого, все машины установки для получения аммиака, за исключением компрессора синтез-газа, ранее приводимые в действие паровыми турбинами, переведены на использование электродвигателей. Это привело к дальнейшему снижению потребления топливного газа. В Таблице 2 этот вариант обозначен как вариант "В".

Этот вариант сравнивается с модификацией "D", эквивалентной модификации "С", описанной выше, и, кроме того, отличается:

- использованием электродвигателей в качестве приводов машин, обычно работающих от паровой турбины;

- увеличением на 12% производительности парового риформера 11 и увеличением на 7% радиационной эффективности путем введения подогревателя воздуха.

В варианте "В" в соответствии с изобретением, производится на 20% больше аммиака, чем в базовом варианте, в то время как в варианте "D" производится больше только на 12%.

В обоих случаях предполагалось, что поддерживается постоянное полное потребление газа (2629 кмоль/ч), т.е. предполагается, что данное количество (поток 20 на фиг. 1) является максимально возможным и не может быть увеличено. Эти примеры ясно показывают, что изобретение обеспечивает существенное увеличение производительности, соответственно, на 11% и 20%, при том же количестве подводимого газа.

1. Способ модернизации существующей установки для получения аммиака, работающей на природном газе, для увеличения ее производительности, в котором

установка содержит головную секцию для конверсии природного газа в подпиточный газ для синтеза аммиака, включающую первичный риформер (11) и вторичный риформер (12),

общее количество природного газа (20), подводимого к установке, включает технологическую часть (21), используемую для каталитической конверсии метана в водород и подаваемую в первичный риформер, и топливную часть (22),

первичный риформер включает радиационную секцию (110) и конвективную секцию (111), при этом в радиационной секции выполняется каталитическая конверсия технологического газа и передача этому газу тепловой энергии, также называемой тепловой нагрузкой риформера,

во вторичный риформер подается воздух (18), поддерживающий горение, и частично конвертированный технологический газ, выходящий из первичного риформера,

отличающийся тем, что в него вводят по меньшей мере следующие изменения:

уменьшают тепловую нагрузку первичного риформера относительно количества вырабатываемого аммиака и, как следствие, снижают выходную температуру частично конвертированного газа (17), выходящего из первичного риформера;

добавляют подающую линию по существу чистого кислорода (30), направляемого ко вторичному риформеру (12) по меньшей мере частично заменяющего воздух, поддерживающий горение;

добавляют линию (31) нагнетания азота в количестве, необходимом для получения подпиточного газа, пригодного для синтеза аммиака;

уменьшают топливную часть (22) и, как следствие, увеличивают технологическую часть при данном общем количестве подводимого природного газа (20).

2. Способ по п. 1, в котором температуру технологического газа, вытекающего из первичного риформера, снижают по меньшей мере на 30°С, желательно по меньшей мере на 50°С.

3. Способ по п. 2, в котором после модернизации температура технологического газа, вытекающего из первичного риформера, составляет от 600 до 750°С, предпочтительно от 650 до 750°С.

4. Способ по п. 1, в котором чистым кислородом, поступающим по подающей линии, полностью заменяют воздух, поддерживающий горение, а ранее существующий поток технологического воздуха, направленного ко вторичному риформеру, исключают.

5. Способ по п. 1, в котором используют линию (31) нагнетания азота для добавления азота ниже по потоку от существующей секции (14) метанизации.

6. Способ по п. 1, в котором одну или более паровых турбин (25, 27), используемых для приведения в действие установки, заменяют электродвигателями.

7. Способ по любому из предыдущих пунктов, в котором выработку пара установкой снижают по меньшей мере одной из следующих мер:

устанавливают пароперегреватель на выходе существующего вторичного риформера (12),

устанавливают газонагреваемый риформер (типа GHR) после существующего вторичного риформера (12),

устанавливают подогреватель воздуха горения, подаваемого к радиационной части первичного риформера.