Способ получения многослойных энерговыделяющих наноструктурированных фольг для соединения материалов

Иллюстрации

Показать всеИзобретение относится к получению многослойной энерговыделяющей наноструктурированной фольги для соединения материалов. Способ включает приготовление исходной смеси металлических порошков планетарным перемешиванием, формование смеси порошков горячей прецизионной прокаткой через валки. В исходную смесь металлических порошков вводят легирующие добавки, после чего полученную смесь порошков просушивают и просеивают в инертной газовой среде в магнитном поле с выделением фракций более 220 мкм. Формование смеси порошков ведут горячей прецизионной прокаткой через валки посредством не менее одного прохода через валки с получением пластин толщиной не более 150 мкм, затем на полученные пластины наносят тонкий слой от 1 нм до 7 мкм пластичного металла посредством газотермического двустороннего напыления с использованием сверхчистых мишеней металлов или их сплавов, включающих по крайней мере один из следующих элементов: Ag, Cu, In, Ti, Au, Pt, Pd, после чего повторяют горячую прецизионную прокатку пластин до толщины не более 150 мкм при температуре от 30 до 150°С. Обеспечивается увеличение прочности фольги. 3 з.п. ф-лы, 1 табл., 2 ил.

Реферат

Изобретение относится к области изготовления составных слоистых материалов, заготовок или изделий с использованием металлических порошков, в частности к технологии производства металлических наноструктурированных материалов, в которых возможно протекание самоподдерживаемого высокотемпературного синтеза.

На настоящий момент в патентах и научной литературе рассматриваются различные многослойные материалы, способные выделять энергию при различных условиях, обеспечивающие следующие свойства:

1) толщина одного слоя пленок - от 2 нм до 2500 нм, при этом число слоев до 7000 при общей толщине пленки до 600 мкм;

2) параметры слоя: ширина от 0,5 см; длина от 1 см;

3) параметры энерговыделения: температуры инициирования процесса реакционного энерговыделения от 400°С; энерговыделение до 1100-4000 Дж⋅г (в зависимости от состава); мощность локального реакционного энерговыделения не менее 106 Дж/г⋅с;

4) линейная скорость распространения волны горения варьируется в пределах от 0,05 до 14,0 м/с;

5) интервалы рабочих температур пленки до 3100 K.

Применение многослойных энерговыделяющих материалов с возможностью регуляции характеристик для соединения или разъединения различного рода материалов является новым технологичным подходом, способным обеспечить качественно новый уровень надежности продуктов многоотраслевой промышленности. Именно поэтому разработка более совершенных способов получения подобных материалов, а также расширение их номенклатурной линейки - это две актуальнейшие на сегодняшний день задачи.

Основными способами получения указанных материалов в системе металл - металл и металл - неметалл являются:

1) способ послойного магнетронного распыления материала мишеней (катодов) на охлаждаемую поверхность;

2) способ послойного вакуумного осаждения;

3) способ механического структурирования (прокатка, обработка в планетарных мельницах).

В литературе, в том числе в российских патентах, существует большое количество изобретений по способам получения подобных материалов. В том числе есть описание многослойных наноструктурированных энерговыделяющих пленок в виде покрытий методом магнетронного распыления материалов катода на подложку, методом ионоплазменного послойного вакуумного осаждения соответствующих элементов на подложку, а также методом механического структурирования (RU 2120930, 27.10.1998; RU 2165475, 20.04.2001; RU 2192501, 10.11.2002; RU 2226227, 27.03.2004; RU 2413035, 27.02.2011; RU 2479382, 29.02.2012; RU 2536019, 20.06.2013; US 5203977, 20.04.1003; US 5266132, 30.11.1993; US 5490911, 13.02.1996; US 6736942, 18.05.2004 и др.).

Особенностью перечисленных выше способов является невозможность расширить границы применимости материалов из-за малой производительности способов, использования дорогостоящего оборудования, а также дорогостоящих компонентов при изготовлении.

Самым дешевым и технологичным способом получения подобных многослойных структур является прокатка порошковой смеси компонентов. Однако детальное изучение этого метода показало, что существует огромная сложность в сохранении прочности прокатанного на первом этапе материала, что является важным условием для дальнейшей возможной плакирующей прокатки между слоями пластичного материала. Второй особенностью этих способов является сложность в самой плакирующей прокатке, поскольку пластичный материал и полученная на первом этапе лента различаются по механическим свойствам, что накладывает ограничения на толщины итоговых продуктов и, как следствие, на физические свойства материала.

К более перспективным способам получения неразъемных соединений материалов следует отнести способы, предполагающие введение в узел соединения третьего материала в качестве соединительного элемента, и способы, использующие данный многослойный материал в качестве активатора расплавления самих соединяемых поверхностей без введения третьего элемента.

К первому типу относится способ по патенту RU 2416517, 20.04.2011, в котором описано соединение пайкой металлической детали на основе титана и детали из керамического материала на основе карбида кремния (SLC) и/или углерода. Однако соединение пайкой нетехнологично, поскольку требуется использование дополнительных элементов (прокладок), обладающих к тому же разной степенью деформации. Кроме того, используемый припой типа Ag-Cu-Ti обладает низкой энергоемкостью.

Второй тип указанных способов реализован в изобретении по патенту RU 2479382, 29.02.2012, выбранный авторами в качестве прототипа заявленного способа.

Способ получения многослойных энерговыделяющих пленок для неразъемного соединения материалов, согласно пат. №2479382, предусматривает получение пленок наноразмерной структуры путем механического структурирования и активирования смеси порошковых компонентов при перемешивании их в планетарной мельнице и формования смеси путем прокатки через валки с определенной линейной скоростью.

Однако полученные пленки недостаточно прочны, поэтому непригодны для атмосферной и вакуумной герметизации, а также не обеспечивают прочного соединения неоднородных поверхностей. Кроме того, энерговыделяющие пленки в процессе соединения материалов расплавляют их поверхности, поэтому получаемое изделие неремонтнопригодно.

Задача заявляемого способа состоит в совершенствовании метода получения многослойных энерговыделяющих наноструктурированных фольг, направленного на повышение их прочности, улучшение адгезионных характеристик для повышения прочности соединения разнородных материалов.

Технический результат состоит в получении пластичной тонкой многослойной наноструктурированной фольги, которая обладала бы собственной достаточной прочностью, обеспечивала бы одинаковую прочность по всей площади соединения материалов и в то же время не препятствовала бы разъединению материалов при возникновении такой необходимости.

Поставленная задача была решена следующим образом.

В способе получения тонких энерговыделяющих наноструктурированных фольг для соединения материалов, включающем планетарное перемешивание смеси реагентов и последующее формование смеси реагентов путем горячей прецизионной прокатки через валки, осуществлены введение в исходную смесь реагентов легирующих добавок, после планетарного перемешивания - просушивание и просеивание смеси в инертной газовой среде в слабом магнитном поле с выделением фракций более 220 мкм, а после прокатки смеси для получения пластин толщиной не более 150 мкм - газотермическое двустороннее напыление на пластины тонкого слоя от 1 нм до 7 мкм пластичного металла с высокой электропроводностью и завершающую горячую прецизионную прокатку готовых пластин до заданной толщины при температуре от 30°С до 150°С в зависимости от свойств напыленного металла.

В качестве исходных компонентов для наноструктурированной среды могут быть использованы микропорошки и нанопорошки металлов из II-VI, VIII групп Периодической системы химических элементов или смеси этих порошков, а также окислы металлов тех же групп Периодической системы химических элементов или смеси этих порошков.

Вводимые в исходную смесь реагентов легирующие добавки включают в себя как минимум один из элементов IV, V или VI группы Периодической системы химических элементов и составляют 0,15 - 2% от массы смеси.

В качестве напыляемого металла используют сверхчистые мишени металлов или их сплавов, включающих по крайней мере один из элементов: Ag, Cu, In, Ti, Au, Pt, Pd.

Сущность заявляемого способа получения тонких многослойных энерговыделяющих наноструктурированных фольг для соединения материалов заключается в следующем.

Исходная смесь реагентов, подвергнутая планетарному перемешиванию, становится структурированной вдоль плоских площадок молекул, образованных при их соударении с перемешивающими макроэлементами планетарной системы. Эта смесь содержит фракции разного размера. В процессе просушивания и просеивания структурированной смеси выделяются более крупные фракции (более 220 мкм), что в дальнейшем обеспечивает большую скорость волны синтеза после активации материала и, как следствие, более прочное соединение материалов. После горячей прецизионной прокатки на полученные тонкие пластины производят газотермическое двустороннее напыление пластичного металла. Таким образом получают многослойную фольгу. При передаче на пластину активирующего импульса во внутреннем слое возникает и волнообразно протекает самоподдерживаемый высокотемпературный синтез, благодаря которому напыленные слои металла расплавляются и выполняют роль активного припоя для соединения подготовленных поверхностей материалов. Легирующие добавки, введенные в исходную смесь реагентов, способствуют более прочному соединению материалов.

При возникновении необходимости разделения соединенных материалов, например для ремонта, изделие нагревают до температуры плавления верхнего слоя материала. Этот слой напыленного металла расплавляется, и соединенные поверхности легко разделяются.

Авторы заявляемого способа изготовили и испытали несколько опытных образцов многослойных наноструктурированных фольг.

Приведен пример реализации заявленного способа.

На первом этапе исходную смесь порошков при заранее рассчитанном молярном соотношении реагентов подвергали смешиванию в планетарно-шаровой мельнице в течение 60 минут. Атмосфера внутри перемешивающей колбы - одноатомный газ с очень низкой химической реактивностью. Давление в колбе - 0,5 атм. Также возможно наполнение колбы гелеобразующим составом, что в дальнейшем позволяет получить высокий коэффициент полезности выхода микроструктур смеси с определенными размерными параметрами. При смешивании происходит взаимодействие шаров мельницы с конгломератами молекул исходной смеси, в результате которого конгломераты приобретают плоскопараллельную структуру и соприкасаются друг с другом широкими площадками. Таким образом, уже на этапе подобной обработки исходная смесь приобретает частично изотропную структуру, состоящую из множества наноразмерных слоев. Для достижения лучшей изотропии и, как следствие, лучшей энергетической активности при синтезе необходимое соотношение массы шаров к массе исходной смеси при обработке в планетарно-шаровой мельнице составляет 56:1. Частота вращения барабана мельницы - 42 об/с.

На втором этапе полученную смесь, не вынимая из инертной среды, подвергали просушке и просеиванию в слабом магнитном поле, выделяя структуры с размером свыше 220 мкм. Это позволяет в итоге получить большую скорость фронта волны синтеза при активации материала.

На третьем этапе материал смеси, просеянный в слабом магнитном поле, подвергали горячей прокатке. Прецизионный четырехвалковый прокатный стан содержит 4 подогреваемых до 120°С металлических вальца. Вальцы расположены в шахматном порядке по отношению друг к другу. Для исключения прилипания смеси к вальцам при сильном прижиме форма среза вальцов выполняется округлой. После нескольких циклов прокатки исходная смесь приобретает форму тонких пластин толщиной не более 150 мкм.

На четвертом этапе полученные пластины с двух сторон подвергали газотермическому напылению смеси пластичных металлов: Cu, Ag, Ti, In, Au, Pt, Pd. Соотношение масс в сплаве для напыления берется следующее: 59,0% Ag, 27,25% Cu, 12,5% In, 1,25% Ti. Это позволяет использовать пластины с напылением в качестве скрепляющего элемента для подготовленных металлических и керамических поверхностей.

На этом этапе полученные образцы пластин подвергались горячей прокатке для достижения определенной толщины. В результате изготовленные тонкие пластины толщиной до 150 мкм содержат минимум один слой вещества, которое находится в состоянии устойчивого равновесия, и по одному слою (от 1 нм до 7 мкм) активных металлов, нанесенных газотермическим напылением с каждой стороны пластины.

После активации среднего слоя в локальной области, состоящей из нескольких конгломератов молекул основного вещества, происходит реакция синтеза, которая распространяется равномерно, радиально и с постоянной средней скоростью фронта волны и сопровождается волнообразным выделением тепла, и расплавление внешних слоев, соединяющих подготовленные поверхности неоднородных материалов (металл - керамика).

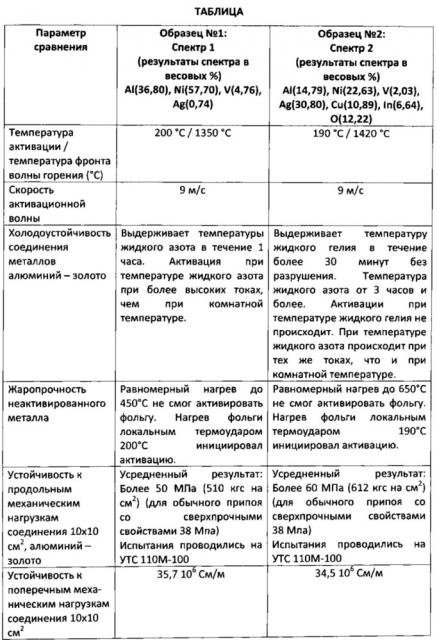

В таблице приведены сравнительные характеристики двух образцов фольги, изготовленных по заявляемому способу.

На фиг. 1 представлена фотография поперечного среза образца №1,

На фиг. 2 - фотография продольного среза образца №1.

Фотографии выполнены в микронном разрешении на атомно-силовом микроскопе Agilent 5500 AFM.

Приведенный пример изготовления фольги и параметров образцов, полученных изложенным способом, позволяют сделать вывод, что заявленный технический результат достигнут.

Заявленный способ может использоваться для разъемных и неразъемных соединений различных материалов, в том числе металлических сплавов, керамики, стекла и других аморфных материалов, а также чувствительных к нагреву компонентов микроэлектронных устройств, для защитных покрытий металлических сплавов и керамики, для герметизации. Область применения получаемых фольг – СВЧ-электроника, медицинская физика и биоинженерия, как атмосферная, так и высоковакуумная корпусная и внутрикорпусная герметизация.

1. Способ получения многослойной энерговыделяющей наноструктурированной фольги для соединения материалов, включающий приготовление исходной смеси металлических порошков планетарным перемешиванием, формование смеси порошков горячей прецизионной прокаткой через валки, отличающийся тем, что в исходную смесь металлических порошков вводят легирующие добавки, после чего полученную смесь порошков просушивают и просеивают в инертной газовой среде в магнитном поле с выделением фракций более 220 мкм, формование смеси порошков ведут горячей прецизионной прокаткой через валки посредством не менее одного прохода через валки с получением пластин толщиной не более 150 мкм, затем на полученные пластины наносят тонкий слой от 1 нм до 7 мкм пластичного металла посредством газотермического двустороннего напыления с использованием сверхчистых мишеней металлов или их сплавов, включающих по крайней мере один из следующих элементов: Ag, Cu, In, Ti, Au, Pt, Pd, после чего повторяют горячую прецизионную прокатку пластин до толщины не более 150 мкм при температуре от 30 до 150°С.

2. Способ по п. 1, отличающийся тем, что в качестве металлических порошков используют микропорошки, нанопорошки металлов из II-VI, VIII групп Периодической системы химических элементов или их смесь.

3. Способ по п. 1, отличающийся тем, что в качестве металлических порошков используют микропорошки, нанопорошки окислов металлов из II-VI, VIII групп Периодической системы химических элементов или их смесь.

4. Способ по п. 1, отличающийся тем, что в качестве легирующих добавок используют как минимум один из элементов IV, V или VI групп Периодической системы химических элементов в количестве 0,15-2% от массы смеси.