Металл сварного шва с повышенной устойчивостью к водородному охрупчиванию и проволока сплошного сечения для дуговой сварки под флюсом

Иллюстрации

Показать всеИзобретение относится к области металлургии, а именно к металлу сварного шва, используемому для сварной конструкции. Металл сварного шва содержит, мас.%: С от 0,02 до 0,12, Si от 0,18 до 2,00, Mn от 0,90 до 2,5, Ni от 1,0 до 3,5, Cr от 0,3 до 2,0, Al 0,030 или менее (за исключением 0), N 0,015 или менее (за исключением 0), О 0,050 или менее (за исключением 0), железо и неизбежные примеси остальное. Металл сварного шва включает частицы остаточного аустенита, имеющие диаметр эквивалентной окружности 0,15 мкм или более, в количестве 2500 частиц/мм2 или более. Объемная доля фазы остаточного аустенита составляет 4,3% или более относительно всех структур; и относительное содержание Cr к содержанию Mn, [Cr]/[Mn], составляет 0,20 или более. Металл сварного шва имеет повышенную устойчивость к водородному охрупчиванию, в том числе при пределе прочности при растяжении свыше 780 МПа. 2 н. и 4 з.п. ф-лы, 3 ил., 12 табл.

Реферат

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001] Настоящее изобретение относится к металлу сварного шва, используемому для сварной конструкции, и может снижать чувствительность к водородному охрупчиванию. Более конкретно, настоящее изобретение относится к металлу сварного шва с повышенной устойчивостью к водородному охрупчиванию, даже когда испытание проводят с применением крупноразмерного испытательного образца, который предусматривает включение большого числа конструкционно слабых частей, во время оценки устойчивости к водородному охрупчиванию с использованием метода SSRT (испытания при малой скорости деформации). Настоящее изобретение также относится к проволоке сплошного сечения для дуговой сварки под флюсом, предпочтительной для формирования металла сварного шва.

УРОВЕНЬ ТЕХНИКИ

[0002] Во время сварки стали с высоким пределом прочности при растяжении должна строго контролироваться температура предварительного нагрева и температура между проходами, по соображениям предотвращения низкотемпературного растрескивания на участке металла сварного шва, и тем самым снижения работоспособности конструкции. В недавние годы непрерывно возрастала прочность стальных изделий, применяемых для сварных конструкций. Также ужесточались требования в отношении более высокой прочности для металла сварного шва (например, HT 780: высокопрочная сталь класса прочности 780 МПа).

[0003] Когда было разработано стальное изделие, имеющее более высокую прочность, как описано выше, стальное изделие проявляет тенденцию к ухудшению стойкости к низкотемпературному растрескиванию. Поэтому требуется стальное изделие, которое удовлетворяет требованиям в отношении как более высокой прочности, так и более высокой стойкости к низкотемпературному растрескиванию. В частности, дуговая сварка под флюсом характеризуется высокой погонной энергией во время сварки и повышенной производительностью сварки, и тем самым требуется способ, обеспечивающий стойкость к низкотемпературному растрескиванию металла сварного шва, сформированного этим способом сварки.

[0004] Подразумевается, что низкотемпературное растрескивание, как описано выше, обусловливается сегрегацией диффузионного водорода на границах зерен и тем самым ослабления межзеренных границ (далее это явление называется «водородным охрупчиванием»). Для повышения стойкости к низкотемпературному растрескиванию является важным уменьшение количества диффузионного водорода или снижение чувствительности металла сварного шва к водородному охрупчиванию. Из этих соображений предложены разнообразные технологии.

[0005] Например, Патентный Документ 1 раскрывает способ, в котором низкотемпературное растрескивание предотвращают диспергированием карбида молибдена (Mo) (карбида, содержащего Mo), который имеет высокую способность поглощать водород, в металле сварного шва. Однако в этом способе, чтобы диспергировать карбид молибдена, должен быть использован специальный способ сварки, в котором проводят дуговую сварку под флюсом изнутри после того, как стальные изделия состыкованы, и затем регулируют максимальную температуру нагрева металла сварного шва, полученного на стороне внутренней поверхности. Тем самым этот способ не может быть применен для общеупотребительной сварки стальных изделий.

[0006] Патентный Документ 2 предлагает способ, который предотвращает низкотемпературное растрескивание регулированием времени охлаждения во время сварки. В этом способе требуется жесткий контроль процедуры сварки в зависимости от химических составов, и тем самым становится высоким объем работы.

[0007] Патентный Документ 3 предлагает способ, которым предотвращают низкотемпературное растрескивание регулированием доли остаточного аустенита, который поглощает диффузионный водород до 1% или более в металле сварного шва. Однако этот способ предусматривает двойной фальцевый однослойный шов на стальных трубах. Тем самым этот способ не может быть использован для обычной сварки стальных изделий.

[0008] Патентный Документ 4 предлагает способ, который повышает стойкость к низкотемпературному растрескиванию снижением количества диффузионного водорода и надлежащим контролем прочности и химического состава. Однако в этом способе также удовлетворительный уровень прочности обусловливается составом, и тем самым места применения для реальной сварки ограничены.

[0009] Патентные Документы 5 и 6 представляют конкретный способ сварки, называемый гибридной лазерно-дуговой сваркой. Этот способ имеет то преимущество, что производительность сварки, почти равная производительности дуговой сварки под флюсом с высокой погонной энергией, получается при низкой погонной энергии, и в то же время получается металл сварного шва, имеющий повышенное сопротивление растрескиванию. Однако способ не может быть применен для обычной дуговой сварки.

[0010] Любые из этих способов, уже предложенные до сих пор, улучшают устойчивость к водородному охрупчиванию как средство для повышения стойкости к низкотемпературному растрескиванию. Однако в реальной процедуре сварки количество водорода в металле сварного шва может увеличиться вследствие разнообразных факторов. В таком случае водородное охрупчивание оказывается проблемой, не имеющей отношения к стойкости к низкотемпературному растрескиванию. Поэтому необходимо непосредственно разрешать проблему повышения устойчивости к водородному охрупчиванию безотносительно к наличию или отсутствию решения в плане стойкости к низкотемпературному растрескиванию.

[0011] В Патентном Документе 7 авторы настоящего изобретения разработали способ, который улучшает устойчивость к водородному охрупчиванию металла сварного шва класса прочности HT 780 МПа путем регулирования морфологии остаточного аустенита. Однако способ сварки, предусматриваемый при этом подходе, представляет собой главным образом дуговую сварку в защитном газе с использованием флюсонаполненной проволоки (FCW). Например, существуют определенные возможности для повышения устойчивости к водородному охрупчиванию, когда применяются другие способы сварки, часто используемые в сварочных процедурах, такие как дуговая сварка под флюсом. В способе согласно Патентному Документу 7 оценивается относительно узкий участок в металле сварного шва. В реальном металле сварного шва структура металла сварного шва в значительной мере варьирует в зависимости от положений обследования. Чтобы более точно оценить устойчивость к водородному охрупчиванию, требуется метод, которым могут быть оценены относительно обширные участки в металле сварного шва.

[0012] В недавние годы сталь класса HT780 во все возрастающей степени применялась также в морских конструкциях. Для этих металлов сварного шва стальные изделия должны иметь повышенную прочность, как для сталей класса 780 МПа, и устойчивость к водородному охрупчиванию, чтобы выдерживать условия применения в регионах с холодным климатом.

[0013] С другой стороны, в Патентном Документе 8 предусматривается улучшение прочности и низкотемпературной ударной вязкости на участках металла сварного шва с помощью проволоки для дуговой сварки под флюсом, в которой задан состав проволоки. Однако в Патентном Документе 8 предполагаемая эксплуатационная температура снижена до около -20°С, и не может быть удовлетворено требование к снижению температуры в сторону ниже -20ºС. Например, такие характеристики, как ударная вязкость, являются недостаточными при температуре -60°С.

[Список цитированной литературы]

[Патентные Документы]

[0014]

Патентный Документ 1: Публикация Нерассмотренной Японской Патентной Заявки № 2005-40816

Патентный Документ 2: Публикация Нерассмотренной Японской Патентной Заявки № 2003-33876

Патентный Документ 3: Публикация Нерассмотренной Японской Патентной Заявки № 2002-115032

Патентный Документ 4: Публикация Нерассмотренной Японской Патентной Заявки № Н11-147196

Патентный Документ 5: Публикация Нерассмотренной Японской Патентной Заявки № 2007-260715

Патентный Документ 6: Публикация Нерассмотренной Японской Патентной Заявки № 2007-260716

Патентный Документ 7: Публикация Нерассмотренной Японской Патентной Заявки № 2012-176434

Патентный Документ 8: Публикация Нерассмотренной Японской Патентной Заявки № 2004-337863

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[Проблемы, которые должно разрешить изобретение]

[0015] Настоящее изобретение было выполнено с учетом таких обстоятельств, и цель настоящего изобретения состоит в создании металла сварного шва, имеющего повышенную устойчивость к водородному охрупчиванию, даже когда предел прочности при растяжении является высоким на уровне прочности свыше 780 МПа. Целью настоящего изобретения также является создание проволоки сплошного сечения для дуговой сварки под флюсом, которая является предпочтительной для формирования металла сварного шва.

[Средства разрешения проблем]

[0016] Металл сварного шва, имеющий повышенную устойчивость к водородному охрупчиванию согласно настоящему изобретению, который может разрешить вышеописанные проблемы, в итоге является сождержащим, в масс.%:

С от 0,02 до 0,12 (масс.%, то же самое остается справедливым для каждого описанного ниже химического состава);

Si от 0,18 до 2,00;

Mn от 0,90 до 2,5;

Ni от 1,0 до 3,5;

Cr от 0,3 до 2,0;

Al 0,030 или менее (за исключением 0);

N 0,015 или менее (за исключением 0); и

О 0,050 или менее (за исключением 0);

причем остальное количество состоит из железа и неизбежных загрязняющих примесей; причем металл сварного шва включает 2500 частиц/мм2 или более частиц остаточного аустенита, имеющих диаметр эквивалентной окружности 0,15 мкм или более;

объемная доля фазы остаточного аустенита составляет 4,3% или более относительно всех структур; и

относительное содержание Cr и Mn, [Cr]/[Mn], составляет 0,20 или более.

[0017] При измерении численной плотности частиц размер целевых частиц остаточного аустенита определен составляющим 0,15 мкм или более в диаметре эквивалентной окружности как размер на пределе измерения или бóльший. Диаметр эквивалентной окружности означает диаметр, определяемый, когда фиксируют внимание на размере частиц остаточного аустенита, наблюдаемых при обследовании поверхности в оптическом микроскопе, и предполагают круг, площадь которого равна наблюдаемому размеру.

[0018] Металл сварного шва согласно настоящему изобретению предпочтительно включает дополнительно один или более элементов, выбранных из группы, состоящей из (а) Mo 0,95% или менее (за исключением 0%), Ti менее 0,040% (за исключением 0%); V 0,60% или менее (за исключением 0%); и Cu 1,0% или менее (за исключением 0%); (b) Zr 0,10% или менее (за исключением 0%); и (с) В 0,0050% или менее (за исключением 0%). В зависимости от типа элементов, дополнительно улучшаются характеристики металла сварного шва.

[0019] В одном предпочтительном варианте осуществления настоящего изобретения металл сварного шва формируют дуговой сваркой под флюсом.

[0020] Проволока сплошного сечения для дуговой сварки под флюсом согласно настоящему изобретению содержит, в масс.% С от 0,07% до 0,20%; Si от 0,05% до 1,60%; Mn от 1,30% до 3,20%; Ni от 1,00% до 3,70%; Cr от 0,3% до 2,2%; и Mo 2,0% или менее (включая 0%), в расчете на общую массу проволоки, причем остальное количество состоит из железа и неизбежных загрязняющих примесей.

[0021] Эта проволока сплошного сечения для дуговой сварки под флюсом удовлетворяет нижеследующей формуле 1, где содержание Mn (%), содержание Ni (%), содержание Cr (%) и содержание Mo (%) обозначены как [Mn], [Ni], [Cr], и [Mo], соответственно.

[0022] [Формула 1]

.

[0023] В дополнение к каждому описанному выше составу, проволока может включать по меньшей мере один элемент из Cu от 0,07% до 0,40%, V 0,019% или менее, Zr 0,050% или менее, Ti 0,010% или менее, и В 0,0050% или менее, в расчете на общую массу проволоки.

[Преимущества изобретения]

[0024] Согласно настоящему изобретению, металл сварного шва, имеющий повышенную устойчивость к водородному охрупчиванию, может быть получен, даже когда предел прочности при растяжении является высоким на уровне прочности 780 МПа, поскольку надлежащим образом контролируются численная плотность частиц и объемная доля частиц остаточного аустенита, а также химический состав.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0025]

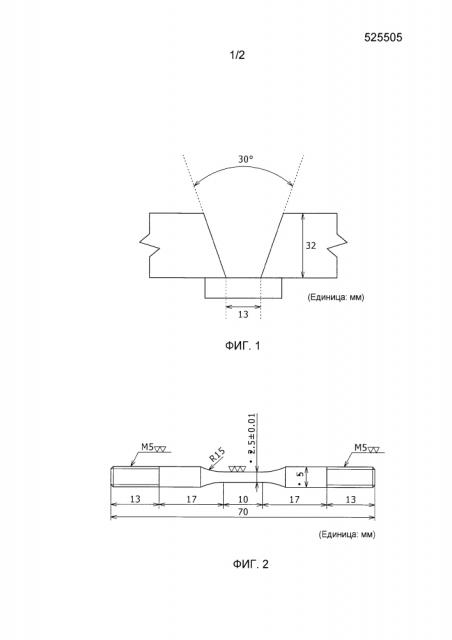

Фиг.1 представляет схематическое изображение, иллюстрирующее форму канавки при подготовке металла сварного шва.

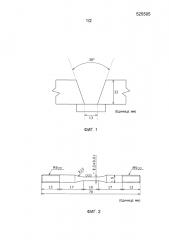

Фиг.2 представляет схематическое изображение, иллюстрирующее форму испытательного образца для проведения испытания на растяжение.

Фиг. 3 представляет схематическое изображение, иллюстрирующее крупноразмерный испытательный образец для измерения количества поглощенного водорода SSRT-методом.

ВАРИАНТ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

[0026] Авторы настоящего изобретения улучшили устойчивость к водородному охрупчиванию, измеряемое в SSRT-испытании, регулированием морфологии остаточного аустенита и морфологии оксида в изобретении согласно Патентному Документу 7 (далее называемому более ранней заявкой на изобретение).

[0027] Однако в более ранней заявке на изобретение предполагаемым способом сварки является в основном дуговая сварка в защитном газе с использованием флюсонаполненной проволоки (FCW), и погонная энергия во время сварки ограничена 2,5 кДж/мм или менее. В более ранней заявке на изобретение показано, что заданная морфология остаточного аустенита не обеспечивается, и заданные свойства не могут быть достигнуты в SSRT-испытании, когда погонная энергия превышает 2,5 кДж/мм.

[0028] Даже в высокопроизводительных способах проведения сварки, таких как дуговая сварка под флюсом, которая имеет многие примеры реальной процедуры сварки, требуется металл сварного шва, имеющий повышенную устойчивость к водородному охрупчиванию, в крупномасштабном SSRT-испытании. При высокопроизводительной дуговой сварке под флюсом погонная энергия сварки часто составляет 2,0 кДж/мм или более (предпочтительно 2,5 кДж/мм или более). Даже если металл сварного шва представляет собой металл сварного шва, полученный в условиях сварки, создающих такую высокую погонную энергию, авторы настоящего изобретения исследовали подходы к получению металла сварного шва, проявляющего повышенную устойчивость к водородному охрупчиванию, когда металл сварного шва оценивается в крупномасштабном SSRT-испытании. В результате получены следующие факты.

[0029] Когда погонная энергия сварки становится более высокой, скорость охлаждения во время сварки становится более медленной, и тем самым стимулируется разложение остаточного аустенита во время охлаждения. В дополнение, бывшая аустенитная структура становится более крупнозернистой, и тем самым металл сварного шва, как правило, является неблагоприятным в отношении устойчивости к водородному охрупчиванию. Напротив, авторы настоящего изобретения надлежащим образом регулируют химический состав металла сварного шва, снижают относительное содержание Cr и Mn, [Cr]/[Mn], (то есть, соотношение содержания Cr, [Cr], и содержания Mn, [Mn]), и сокращают содержание Ti до уровня менее 0,040% (включая 0). Авторы настоящего изобретения обнаружили, что, когда проводится такое регулирование, обеспечивается стабильный остаточный аустенит с заданной морфологией, и получается повышенная устойчивость к водородному охрупчиванию в крупномасштабном SSRT-испытании, даже когда погонная энергия сварки является относительно большой.

[0030] Наибольшее различие между настоящим изобретением и более ранней заявкой на изобретение состоит в содержании Ti в металле сварного шва. В более ранней заявке на изобретение обеспечивается численная плотность частиц, и улучшение устойчивости к водородному охрупчиванию предусматривает регулирование содержания титана (Ti) в металле сварного шва на уровень от 0,040% до 0,15%, и формирование тонкозернистых структур от оксида титана (Ti) как исходной точки. Однако при сварке, имеющей высокую погонную энергию, такой как дуговая сварка под флюсом, скорость охлаждения во время сварки снижается, и тем самым на границах бывших зерен аустенита главным образом образуется бейнитная структура (зернограничный бейнит). В результате этого тонкозернистые структуры, развивающиеся из исходных точек Ti-оксида, не могут быть получены в достаточной мере. Сам Ti представляет собой элемент, содействующий формированию феррита, и проявляет неблагоприятное действие на стабилизацию остаточного аустенита.

[0031] Поэтому в настоящем изобретении Ti по существу не содержится в металле сварного шва, или же содержание Ti составляет менее 0,040%, когда Ti содержится при необходимости. Это стабилизирует остаточный аустенит. С другой стороны, для получения более тонкозернистой структуры зернограничного бейнита относительное содержание Cr и Mn, [Cr]/[Mn], в металле сварного шва регулируют на 0,20 или более, и в соответствии с этим многие частицы остаточного аустенита успешно диспергированы.

[0032] Однако устойчивость к водородному охрупчиванию в случае высокой погонной энергии не может быть обеспечена простым диспергированием такого же количества остаточного аустенита и того же числа частиц аустенита, как в более ранней заявке на изобретение. Это обусловлено тем, что, когда погонная энергия является высокой, структура бывшего аустенита становится крупнозернистой, как было описано выше, и это оказывает неблагоприятное действие на устойчивость к водородному охрупчиванию (это более тонкозернистая бейнитная структура в частицах бывшего аустенита, которая формируется регулированием соотношения [Cr]/[Mn]).

[0033] Напротив, каждая частица остаточного аустенита стабилизируется регулированием содержания Ti в металле сварного шва на уровень менее 0,040%. Даже когда погонная энергия является высокой, может быть получена повышенная устойчивость к водородному охрупчиванию. Другими словами, хотя остаточный аустенит может содействовать улучшению устойчивости к водородному охрупчиванию поглощением водорода внутри остаточного аустенита, остаточный аустенит частично вызывает мартенситное превращение в результате натяжения во время SSRT-испытания, приводя к потере эффекта захвата водорода. Снижением содержания Ti стабилизируется остаточный аустенит, и этим подавляется мартенситное превращение во время SSRT-испытания, и тем самым может быть повышена устойчивость к водородному охрупчиванию.

[0034] Ниобий (Nb), который представляет собой ферритообразующий элемент, оказывает неблагоприятное воздействие с позиции стабилизации остаточного аустенита, и тем самым в настоящем изобретении регулируется на уровень содержания загрязняющей примеси (менее 0,01%), и безусловно не добавляется.

[0035] В этом описании «высокая прочность» означает предел TS прочности при растяжении свыше 780 МПа, и предпочтительно подразумевает предел прочности при растяжении от около 800 МПа до 980 МПа.

[0036] В этом описании металл сварного шва, имеющий «повышенную устойчивость к водородному охрупчиванию», подразумевает металл сварного шва, который удовлетворяет условию относительного удлинения при разрыве более 2,0%, когда используют крупноразмерный испытательный образец, если устойчивость к водородному охрупчиванию оценивают в соответствии с методом в описанных ниже Примерах.

[0037] Далее будет подробно описано требование в отношении состава согласно настоящему изобретению.

[0038] Как было описано выше, металл сварного шва согласно настоящему изобретению содержит: С от 0,02% до 0,12%; Si от 0,18% до 2,00%; Mn от 0,90% до 2,5%; Ni от 1,0% до 3,5%; Cr от 0,3% до 2,0%; Al 0,030% или менее (за исключением 0%); N 0,015% или менее (за исключением 0%); и О 0,050% или менее (за исключением 0%); причем остальное количество состоит из железа и неизбежных загрязняющих примесей; металл сварного шва включает 2500 частиц/мм2 или более частиц остаточного аустенита, имеющих диаметр эквивалентной окружности 0,15 мкм или более; объемная доля фазы остаточного аустенита составляет 4,3% или более относительно всех структур; и относительное содержание Cr и Mn, [Cr]/[Mn], составляет 0,20 или более.

[0039] Сначала будет описан остаточный аустенит, который характеризует металл сварного шва согласно настоящему изобретению.

[0040] Как было описано выше, в настоящем изобретении число частиц остаточного аустенита в металле сварного шва регулируют на 2500 частиц/мм2 или более, и объемную долю (количество относительно всех структур) остаточного аустенита регулируют на 4,3% или более. Согласно настоящему изобретению, металл сварного шва, имеющий повышенную устойчивость к водородному охрупчиванию, может быть получен постольку, поскольку частицы остаточного аустенита диспергированы с надлежащей численной плотностью частиц.

[0041] В настоящем изобретении вышеуказанные требования в особенности определены для остаточного аустенита, который присутствует в зоне сварки в металле сварного шва. Это обусловлено тем, что количество остаточного аустенита легко оценивается точным измерением, поскольку зона сварки в конечном проходе не подвергается воздействию тепла от последующего прохода во время сварки, тогда как остаточный аустенит в металле сварного шва разлагается под действием последующего прохода во время сварки, и тем самым количество остаточного аустенита легко варьирует в зависимости от положения измерения, в частности, на многократно нагреваемом участке.

[0042] Остаточный аустенит может представлять собой центр захвата диффузионного водорода, и тем самым уже сообщалось, что остаточный аустенит представляет собой структуру, которая действует как снижающая содержание диффузионного водорода, и содействует улучшению устойчивости к водородному охрупчиванию. Хотя главным образом определялось количество (содержание во всей структуре) только самого остаточного аустенита, однако на состояние диспергирования (численную плотность частиц) внимание вообще не обращалось. Однако согласно результатам исследования, полученным авторами настоящего изобретения, было ясно, что независимо от того, как регулируется количество самого остаточного аустенита, желательная устойчивость к водородному охрупчиванию не может быть получена, пока надлежащим образом не регулируется состояние диспергирования в металле сварного шва (например, ссылка на Эксперименты №№ 39 и 43 в Таблице 7 в Примерах).

[0043] Другими словами, становится ясно, что для получения металла сварного шва, имеющего повышенную устойчивость к водородному охрупчиванию, эффект захвата диффузионного водорода достигается в максимальной степени, и устойчивость к водородному охрупчиванию значительно повышается при обеспечении количества остаточного аустенита, который действует как центр поглощения диффузионного водорода, и диспергировании частиц остаточного аустенита таким образом, чтобы была повышенной численная плотность частиц остаточного аустенита (более конкретно, 2500 частиц/мм2 или более), формированием более тонкозернистой матричной структуры. Например, оба из Эксперимента № 39 и Эксперимента № 43 в Таблице 7 в нижеописанных Примерах представляют собой примеры, в которых объемная доля частиц остаточного аустенита составляет 4,3% или более, которая определена в настоящем изобретении, и присутствует заданное количество остаточного аустенита. Однако устойчивость к водородному охрупчиванию, когда применяют крупноразмерный испытательный образец, ухудшается вследствие того, что металл сварного шва не имеет заданной численной плотности частиц (состояние диспергирования является ненадлежащим).

[0044] С позиции улучшения устойчивости к водородному охрупчиванию, когда численная плотность частиц остаточного аустенита становится большей, устойчивость к водородному охрупчиванию становится лучшей. Численная плотность частиц предпочтительно составляет 3000 частиц/мм2 или более, и более предпочтительно 3300 частиц/мм2 или более. Верхний предел численной плотности частиц не является конкретно ограниченным из соображений улучшения устойчивости к водородному охрупчиванию. Например, верхний предел может составлять 7500 частиц/мм2 или менее.

[0045] С позиции улучшения устойчивости к водородному охрупчиванию, когда объемная доля фазы остаточного аустенита, присутствующей во всех структурах, становится более высокой, устойчивость к водородному охрупчиванию становится лучшей. Объемная доля предпочтительно составляет 4,7% или более, и более предпочтительно 5,0% или более. Верхний предел объемной доли не был конкретно ограничен из соображений улучшения устойчивости к водородному охрупчиванию. Например, верхний предел может составлять 10% или менее, предпочтительно 9% или менее, и более предпочтительно 8% или менее, принимая во внимание снижение предела текучести в случае присутствия чрезмерного количества фазы остаточного аустенита.

[0046] В настоящем изобретении количество (объемную долю) фазы остаточного аустенита и численную плотность частиц остаточного аустенита регулируют в структурах, составляющих металл сварного шва. Структуры, за исключением остаточного аустенита, вообще не ограничиваются, и могут быть любыми структурами, обычно содержащимися в металле сварного шва. Более конкретно, бейнит содержится как основная структура (структура, содержащаяся в количестве 50% или более, предпочтительно 70% или более, и более предпочтительно 90% или более по объемной доле, относительно всех структур), и зернограничный феррит, мартенсит, и тому подобные, могут содержаться в дополнение к бейниту. Любой из вышеописанных бейнита, зернограничного феррита и мартенсита представляет собой тип «ферритной фазы». Доля остаточного аустенита, измеренная описанным ниже (в Примерах) методом, представляет собой количество относительно совокупного количества остаточного аустенита, бейнита, зернограничного феррита и мартенсита. Количество бейнита может быть определено как приблизительная доля площади при обследовании структуры с использованием оптического микроскопа.

[0047] Далее будет описан химический состав металла сварного шва согласно настоящему изобретению.

[0048] [С: от 0,02% до 0,12%]

Углерод (С) является существенным элементом для обеспечения прочности металла сварного шва. Для достижения такого эффекта нижний предел содержания С регулируют на 0,02% или более. Нижний предел содержания С предпочтительно составляет 0,04% или более, и более предпочтительно 0,05% или более. Однако когда содержание С составляет более 0,12%, возрастает чувствительность к водородному охрупчиванию (то есть, ухудшается устойчивость к водородному охрупчиванию) вследствие чрезмерного повышения прочности, и тем самым верхний предел регулируют на 0,12% или менее. Верхний предел содержания С предпочтительно составляет 0,10% или менее, и более предпочтительно 0,08% или менее.

[0049] [Si: от 0,18% до 2,00%]

Кремний (Si) проявляет действие, состоящее в замедлении образования карбида, будучи в состоянии твердого раствора, и стабилизации остаточного аустенита. Когда содержание Si составляет менее 0,18%, заданный остаточный аустенит не может быть обеспечен, и вышеуказанное действие фактически не достигается. Поэтому нижний предел содержания Si регулируют на 0,18% или более. Нижний предел предпочтительно составляет 0,30% или более, и более предпочтительно 0,35% или более. С другой стороны, когда содержание Si является избыточным, возрастает чувствительность к водородному охрупчиванию вследствие чрезмерного повышения прочности, и тем самым верхний предел регулируют на 2,00% или менее. Верхний предел предпочтительно составляет 1,5% или менее, и более предпочтительно 1,0% или менее.

[0050] [Mn: от 0,90% до 2,5%]

Марганец (Mn) представляет собой элемент, необходимый для обеспечения прочности металла сварного шва. Для достижения такого эффекта нижний предел содержания Mn регулируют на 0,90% или более. Нижний предел предпочтительно составляет 1,2% или более, и более предпочтительно 1,4% или более. Однако когда содержание Mn составляет свыше 2,5%, возрастает чувствительность к водородному охрупчиванию вследствие значительного повышения прочности, и тем самым верхний предел регулируют на 2,5% или менее. Верхний предел предпочтительно составляет 2,2% или менее, и более предпочтительно 2,0% или менее.

[0051] [Ni: от 1,0% до 3,5%]

Никель (Ni) является необходимым элементом для обеспечения прочности металла сварного шва. Для достижения такого эффекта нижний предел содержания Ni регулируют на 1,0% или более. Нижний предел предпочтительно составляет 1,2% или более, и более предпочтительно 1,5% или более. Однако когда содержание Ni является избыточным и составляет свыше 3,5%, возрастает чувствительность к водородному охрупчиванию вследствие чрезмерного повышения прочности, и тем самым верхний предел регулируют на 3,5% или менее. Верхний предел предпочтительно составляет 3,0% или менее, и более предпочтительно 2,8% или менее.

[0052] [Cr: от 0,3% до 2,0%]

Хром (Cr) представляет собой элемент, содействующий тонкому диспергированию частиц остаточного аустенита в результате формирования структуры зернограничного бейнита. Для достижения такого эффекта нижний предел содержания Cr устанавливают на 0,3% или более. Нижний предел предпочтительно составляет 0,4% или более, и более предпочтительно 0,5% или более. Однако когда содержание Cr является избыточным и составляет свыше 2,0%, возрастает чувствительность к водородному охрупчиванию вследствие чрезмерного повышения прочности, и тем самым верхний предел регулируют на 2,0% или менее. Верхний предел предпочтительно составляет 1,8% или менее, и более предпочтительно 1,5% или менее.

[0053] [Al: 0,030% или менее (за исключением 0%)]

Алюминий (Al) добавляют в качестве раскисляющего элемента. Когда добавлено избыточное количество Al, чрезмерно повышается прочность вследствие образования AlN, ухудшая устойчивость к водородному охрупчиванию, и тем самым верхний предел устанавливают на 0,030% или менее. Верхний предел предпочтительно составляет 0,025% или менее, и более предпочтительно 0,020% или менее.

[0054] [N: 0,015% или менее (за исключением 0%)]

Азот (N) представляет собой один из неизбежно примешиваемых элементов, и в промышленном масштабе затруднительно довести его содержание до 0%. Действие N проявляется в повышении прочности металла сварного шва. Однако когда N содержится в избыточном количестве, возрастает чувствительность к водородному охрупчиванию вследствие чрезмерного повышения прочности. Поэтому верхний предел содержания N регулируют на 0,015% или менее. Верхний предел предпочтительно составляет 0,010% или менее, и более предпочтительно 0,006% или менее.

[0055] [О: 0,050% или менее (за исключением 0%)]

Кислород (О) представляет собой один из неизбежно поступающих элементов, и в промышленном масштабе затруднительно довести его содержание до 0%. Когда содержание О составляет более 0,050%, образуется оксид кремния (Si), уменьшая твердый раствор Si, и тем самым количество остаточного аустенита не может быть обеспечено. Поэтому верхний предел содержания О устанавливают на 0,050% или менее. Верхний предел предпочтительно составляет 0,045% или менее, и более предпочтительно 0,040% или менее.

[0056] Основные компоненты, содержащиеся в металле сварного шва согласно настоящему изобретению, являются такими, как описанные выше, и остальное количество составляют железо и неизбежные загрязняющие примеси. Примеры неизбежных загрязняющих примесей могут включать такие элементы (например, Р и S), которые привносятся в зависимости от обстоятельств с сырьевыми материалами, материалами и из производственного оборудования. Однако загрязняющие примеси уменьшают прочность на границах зерен и стимулируют низкотемпературное растрескивание вследствие ликвации на границе зерна, и тем самым предпочтительно содержание Р снижают до 0,02% или менее (за исключением 0%), и содержание S до 0,025% или менее (за исключением 0%).

[0057] Выше описаны основные компоненты металла сварного шва согласно настоящему изобретению. В качестве других элементов могут дополнительно содержаться (а) один или более из элементов, выбранных из группы, состоящей из Mo в количестве 0,95% или менее (за исключением 0%), Ti менее 0,040% (за исключением 0%); V 0,60% или менее (за исключением 0%); и Cu в количестве 1,0% или менее (за исключением 0%); (b) Zr в количестве 0,10% или менее (за исключением 0%), и (с) бор (В) в количестве 0,0050% или менее (за исключением 0%). В зависимости от природы содержащихся элементов, дополнительно улучшаются свойства металла сварного шва. Элементы, входящие в группы (а), (b) и (с), содержатся по отдельности или в надлежащей комбинации.

[0058]

[Один или более из элементов, выбранных из группы, состоящей из Mo в количестве 0,95% или менее (за исключением 0%), Ti менее 0,040% (за исключением 0%); V 0,60% или менее (за исключением 0%); и Cu в количестве 1,0% или менее (за исключением 0%)]

Молибден (Mo), титан (Ti), ванадий (V) и медь (Cu) являются полезными в качестве элементов, улучшающих прочность металла сварного шва. Эти элементы могут быть использованы по отдельности или в комбинации двух или более из них. Среди них Mo представляет собой элемент, эффективный в обеспечении прочности. Когда содержание Mo является избыточным, вследствие этого чрезмерно возрастает прочность, и тем самым ухудшается устойчивость к водородному охрупчиванию. Поэтому верхний предел предпочтительно регулируют на 0,95% или менее. Верхний предел более предпочтительно составляет 0,85% или менее, и еще более предпочтительно 0,50% или менее. Содержание Mo для получения эффекта повышения прочности предпочтительно составляет 0,05% или более, и более предпочтительно 0,20% или более.

[0059] Хотя Ti эффективно повышает прочность, действие Ti также проявляется в дестабилизации остаточного аустенита. Когда содержание Ti становится чрезмерным, остаточный аустенит превращается в мартенсит в результате индуцированного напряжениями превращения во время крупноразмерного SSRT-испытания, и тем самым повышенная устойчивость к водородному охрупчиванию не может быть обеспечена. По этим соображениям содержание Ti предпочтительно составляет менее 0,040%. Содержание Ti более предпочтительно составляет 0,035% или менее, и еще более предпочтительно 0,030% или менее. Содержание Ti для получения эффекта улучшения прочности предпочтительно составляет 0,010% или более, и более предпочтительно 0,015% или более.

[0060] V и Cu полезны как элементы, улучшающие прочность металла сварного шва. Для достижения этого эффекта предпочтительные нижние пределы содержания V и Cu составляют 0,02% или более и 0,50% или более, соответственно. Однако когда уровни содержания этих элементов становятся избыточными, повышается чувствительность к водородному охрупчиванию вследствие чрезмерного возрастания прочности. Поэтому верхние пределы содержания каждого элемента снижают так, чтобы верхний предел для V составлял предпочтительно 0,60% или менее (более предпочтительно 0,05% или менее, и еще более предпочтительно 0,40% или менее), и верхний предел для Cu был предпочтительно 1,0% или менее (более предпочтительно 0,5% или менее, и дополнительно предпочтительно 0,2% или менее).

[0061] [Zr: 0,10% или менее (за исключением 0%)]

Цирконий (Zr) представляет собой элемент с сильным раскисляющим действием, и действует так, что стимулирует увеличение остаточного аустенита, обусловленное возрастанием твердого раствора Si. Предпочтительный нижний предел для эффективного достижения такого действия составляет 0,010% или более. Однако когда содержание Zr становится чрезмерным, содержание внутризеренного феррита, образующегося в результате нуклеации на оксиде, снижается с образованием крупнозернистых структур, и тем самым повышается чувствительность к водородному охрупчиванию. Поэтому верхний предел содержания Zr предпочтительно снижают до 0,10% или менее (более предпочтительно 0,050% или менее).

[0062] [В: 0,0050% или менее (за исключением 0%)]

Бор (В) представляет собой элемент, содействующий улучшению прочности тем, что подавляет формирование феррита от границ бывшего аустенитного зерна. Для эффективного достижения такого действия нижний предел содержания В предпочтительно регулируют на 0,0010% или более. Однако когда содержание В является избыточным, возрастает чувствительность к водородному охрупчиванию вследствие чрезмерного повышения прочности, и тем самым верхний предел предпочтительно снижают до 0,0050% или менее (более предпочтительно 0,0030% или менее).

[0063] [Соотношение [Cr]/[Mn]: 0,20 или более]

Отношение уровней содержания Cr и Mn, [Cr]/[Mn], являе