Устройство газификации биомассы

Иллюстрации

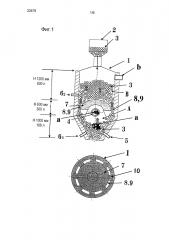

Показать всеИзобретение относится к газификации биомассы и может быть использовано в химической промышленности и в энергетике. Устройство газификации содержит зону пиролиза А биомассы для нагревания биомассы в неокислительной атмосфере или в атмосфере газовой смеси из неокислительного газа и пара; зону риформинга В газа для нагревания газа, образованного в зоне пиролиза биомассы, в присутствии пара; и множество предварительно нагретых гранул и/или комков 3, последовательно перемещаемых из зоны риформинга В газа в зону пиролиза А биомассы. Зоны пиролиза А биомассы и риформинга В газа размещены в одном резервуаре 1. Зона риформинга В газа расположена над зоной пиролиза А биомассы. Между зоной пиролиза А биомассы и зоной риформинга В газа дополнительно размещена по меньшей мере одна разделительная пластина 7. Изобретение позволяет производить водородсодержащий газ из биомассы с высоким тепловым КПД при низких затратах и интенсифицировать газификацию. 10 з.п. ф-лы, 4 табл., 6 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001] Настоящее изобретение относится к устройству газификации биомассы, в частности, к устройству газификации, имеющему зону пиролиза биомассы для пиролиза биомассы и зону риформинга газа для смешивания газа, образованного в зоне пиролиза биомассы, с паром и для риформинга газовой смеси.

УРОВЕНЬ ТЕХНИКИ

[0002] После крупного землетрясения в Восточной Японии 11 марта 2011 года многие атомные электростанции были закрыты из соображений безопасности. Эта ситуация вызывает беспокойство ввиду ограниченности источников электроэнергии и фокусирует интерес к альтернативным установкам на основе возобновляемой энергии, которые, вместо производства ядерной энергии, используют генерацию электроэнергии при помощи фотоэлектрических элементов, ветрогенерацию, геотермальную генерацию электроэнергии, генерацию гидроэлектроэнергии, генерацию электроэнергии на приливных электростанциях и генерацию электроэнергии с использованием биомассы. Ожидается, что генерация электроэнергии при помощи фотоэлектрических элементов, ветрогенерация и генерация электроэнергии на приливных электростанциях будут представлять собой непостоянные источники электроэнергии, при этом они не могут быть стабильными источниками электроэнергии по причине нестабильной генерации электроэнергии. Малогабаритная установка для генерации гидроэлектроэнергии или приливная электростанция для генерации электроэнергии востребованы определенным образом, в то время как крупная электростанция может быть построена только в ограниченных местах.

[0003] Обрушение зданий и повреждение лесов, вызванные крупным землетрясением в Восточной Японии, привели к массовому образованию древесной биомассы, например, древесных отходов от зданий, поваленных деревьев в лесах, лесоматериалов, оставшихся в оставленных без внимания лесных массивах, и отходов от рубки. Имеется острая необходимость в энергоустановке, работающей на топливе из древесной биомассы, которая может эффективно использовать данную древесную биомассу. Кроме того, ожидается, что в данной энергоустановке кроме древесной биомассы может использоваться другая биомасса.

[0004] В типичной энергоустановке, работающей на топливе из древесной биомассы, используется непосредственная генерация электроэнергии на основе сгорания или генерация электроэнергии на основе газификации. Непосредственная генерация электроэнергии на основе сгорания включает в себя сжигание биомассы и получение пара с высокой теплотой сгорания для генерации электроэнергии при помощи паровой турбины. При непосредственной генерации электроэнергии на основе сгорания может обрабатываться большое количество биомассы, однако эффективность генерации электроэнергии является низкой. Генерация электроэнергии на основе газификации включает в себя термическое разложение биомассы и, при необходимости, риформинг полученного газа при помощи тепла или пара, чтобы получить высококалорийный газ. Генерация электроэнергии на основе газификации имеет высокую эффективность и требует меньшее количество биомассы, чем при непосредственной генерации электроэнергии на основе сгорания. К сожалению, генерация электроэнергии на основе газификации требует равномерного термического разложения биомассы и может привести к неполадкам в устройстве из-за смолы, образующейся при термическом разложении.

[0005] Для решения данных проблем, возникающих при генерации электроэнергии на основе газификации, в патентном документе 1 (PTL 1), например, предложено устройство газификации биомассы, которое содержит вертикальную газификационную печь. Биомасса подается в верхнюю часть газификационной печи для образования движущегося слоя биомассы в газификационной печи, при этом в нижнюю часть газификационной печи подается газификационный агент. Биомасса, опускающаяся в движущемся слое, термически разлагается вследствие противоточного контакта с поднимающимся газификационным агентом с образованием пиролизованного газа. Кроме того, устройство газификации биомассы содержит вибрационное сито для распределения биомассы по размерам, чтобы получить биомассу с откорректированным распределением частиц по размерам, которая содержит частицы биомассы, имеющие заданный диаметр или меньший диаметр при заданном или меньшем массовом расходе, а также питатель биомассы для подачи биомассы, имеющей откорректированное распределение частиц по размерам, из вибрационного сита в газификационную печь. Устройство газификации может обеспечить равномерный восходящий поток высокотемпературного газа в движущемся слое, а также может уменьшить потери давления в движущемся слое, чтобы стабилизировать газификацию. К сожалению, при этом не обеспечивается проверка равномерного термического разложения подаваемой биомассы. Кроме того, необходимость в блоке для получения биомассы с откорректированным распределением частиц по размерам биомассы приводит к повышению стоимости.

[0006] Для удаления смолы из пиролизованного газа, например, устройство для риформинга топливного газа в системе газификации биомассы (PTL 2) содержит пористый тепловой резервуар в проходе потока топливного газа, через который проходит топливный газ, образованный из потоков биомассы и который нагревается для сохранения тепла при 1100°C или выше. Система обеспечивает сгорание для удаления смолы при прохождении топливного газа через тепловой резервуар. К сожалению, устройство имеет сложную конфигурацию и требует сложного управления. Кроме того, при сгорании смолы часть топливного газа также может сгорать и теряться. Другое устройство для удаления смолы из пиролизованного газа, образуемого посредством термического разложения вещества биомассы, раскрыто, например, в PTL 3. Устройство содержит компрессор для последовательного сжатия пиролизованного газа от положения выше по потоку пиролизованного газа до положения ниже по потоку пиролизованного газа и охладитель для охлаждения сжатого пиролизованного газа. Устройство может эффективно удалять основные компоненты смолы, например, фурфурол, орто-метоксифенол и фенол. К сожалению, устройство требует дополнительных технических средств для операций сжатия и охлаждения и приводит к увеличению эксплуатационных расходов. Другая пиролитическая система газификации для биомассы, например, для сточных вод и древесной биомассы, раскрыта, например, в PTL 4. Система содержит пиролитическую газификационную печь, печь для сжигания ниже по потоку от пиролитической газификационной печи, трубу, расположенную между пиролитической газификационной печью и печью для сжигания, впускное отверстие для окислительного агента, соединенное с трубой для подачи окислительного агента (смешанный газ из инертного газа и кислорода) в трубу, регулятор окислительного агента для контроля концентрации кислорода в окислительном агенте от 5% до 13% по объему, нагреватель для нагревания внутренней стенки трубы, датчик температуры газа для измерения температуры газа, проходящего в трубе, и регулятор температуры газа для контроля температуры газа. Пиролитическая газификационная система может обеспечивать сгорание, чтобы удалять отложения, например, смолу, образуемые посредством термического разложения и налипающие на внутреннюю стенку трубы, расположенной между пиролитической газификационной печью и печью для сжигания. Система предназначена для быстрого и безопасного удаления пиролитических отложений, образуемых из биомассы. К сожалению, система, которая сжигает смолу, образованную посредством термического разложения биомассы, не может эффективно использовать указанную смолу.

[0007] Для эффективной утилизации смолы, образуемой посредством термического разложения биомассы, предложена, например, система для риформинга газа древесной биомассы (PTL 5), которая содержит пиролитическую печь, реактор риформинга и двигатель. Пиролитическая печь термически разлагает поданную древесную биомассу. В реактор риформинга подаются карбидные частицы, полученные посредством термического разложения в верхней части пиролитической печи, а также подается пиролизованный газ, образующийся посредством термического разложения в нижней части пиролитической печи так, чтобы обеспечить риформинг пара смолы, содержащегося в пиролизованном газе, в водород, метан и оксид углерода. В двигатель в качестве топлива подается риформинговый газ. Система может эффективно использовать карбидные частицы (смолу), остающиеся после термического разложения. Кроме того, система осуществляет риформинг смолы при помощи пара с получением водорода, метана и оксида углерода, и таким образом, может обеспечить дополнительное улучшение эффективности газификации. К сожалению, в системе в дополнение к пиролитической печи требуется наличие реактора риформинга. Кроме того, в системе требуется наличие питателя карбидных частиц (смолы) для реактора риформинга, циркуляционного насоса пиролизованного газа и питателей кислорода или воздуха и воды. Другая газовая система карбонизации биомассы для эффективной утилизации смолы раскрыта, например, в PTL 6. Система термически разлагает топливо из биомассы, например, древесной биомассы, отходов биомассы, например, городского мусора, и смешанной биомассы из указанных веществ для карбонизации и газификации топлива из биомассы. Система содержит установку для коксования для нагревания топлива из биомассы с образованием карбидов и двухступенчатую газификационную печь, содержащую высокотемпературный газификатор для газификации карбидов и установку реформинга газа для риформинга горючего пиролизованного газа, который содержит смолу, подвергшуюся испарению при образовании карбидов, питатель карбидов для подачи карбидов в высокотемпературный газификатор газификационной печи, проход для пиролизованного газа для прохождения горючего пиролизованного газа, образующегося в установке для коксования, в установку реформинга газа газификационной печи и питатель газификационного агента. Питатель газификационного агента в целом подает газификационный агент в высокотемпературный газификатор, а также подает газификационный агент, содержащий кислород, в установку реформинга газа, если температура на выходе из газификационной печи несомненно или возможно уменьшается до определенного уровня или ниже. Система может обеспечить уменьшение количества образуемой смолы, а также может производить высококалорийный газ посредством операции риформинга при помощи реакции конверсии. Система может эффективно осуществлять термическое разложение, риформинг пиролизованного газа и последовательное разложение смолы. К сожалению, в данной системе требуется предварительное коксование биомассы и подача воздуха для окислительного агента, что приводит к уменьшению эффективности газификации.

[0008] В обычном способе газификации органических веществ, например, древесной биомассы используются теплоносители. Например, в PTL 7 раскрыт способ получения высококалорийного газа из органических веществ или из смеси, содержащей органические вещества. Теплоносители циркулируют через зону нагревания, зону реакции, зону пиролиза, зону разделения и снова через зону нагревания. Во время циркуляции, органическое вещество или смесь, содержащая органическое вещество, вступает в контакт с теплоносителями, которые были нагреты в зоне пиролиза, и разделяется на углеродсодержащий остаток (твердая фаза) и газ пиролиза (газовая фаза). После прохождения теплоносителей через зону пиролиза твердый углеродсодержащий остаток отделяется от теплоносителей посредством операции разделения. Пиролизованный газ смешивается с паром, служащим в качестве реакционной среды, получает часть тепла от теплоносителей, нагретых в зоны реакции, и таким образом, дополнительно нагревается для получения высококалорийного газа. Пиролизованный газ смешивается, с паром в зоне пиролиза, при этом весь твердый углеродсодержащий остаток подается в другое устройство сгорания и сжигается в указанном устройстве сгорания, причем горячий отходящий газ из устройства сгорания проходит через теплоносители, собранные в зоне нагревания так, чтобы большая часть физического тепла передавалась к теплоносителям. В этом способе смесь разделяется на пиролитический кокс и теплоносители сразу после выхода из пиролитического реактора, при этом полученный пиролитический кокс сжигается в устройстве сгорания, а физическое тепло, образуемое при сгорании, используется для нагревания теплоносителей в зоне нагревания. Таким образом, способ может обеспечивать получение высококалорийного газа при низких затратах. Пиролитический реактор, содержащий зону пиролиза, и реактор риформинга газа, содержащий зону реакции, расположены отдельно, так что они могут быть соединены последовательно или параллельно. Для того чтобы стабилизировать качество пиролизованного газа при сохранении теплового КПД подогревателя для нагревания теплоносителей в зоне нагревания, система (PTL 8) содержит улучшенный подогреватель из указанного выше способа. К сожалению, способ и система, в которых используются теплоносители, не могут в достаточной мере предотвратить неполадки, вызываемые смолой, образуемой при термическом разложении.

Патентная литература

[0009] PTL 1: нерассмотренная заявка на патент Японии №2011-231193

PTL 2: нерассмотренная заявка на патент Японии №2005-60533

PTL 3: нерассмотренная заявка на патент Японии №2008-37902

PTL 4: нерассмотренная заявка на патент Японии №2011-68859

PTL 5: нерассмотренная заявка на патент Японии №2010-126595

PTL 6: нерассмотренная заявка на патент Японии №2011-68893

PTL 7: патент Японии №4264525

PTL 8: нерассмотренная заявка на патент Японии №2011-144329

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

[0010] Задачей изобретения является создание устройства, которое может производить водородосодержащий газ из биомассы с высоким тепловым КПД при низких затратах без серьезных проблем, обусловленных смолой и пылью, которые образуются при пиролизе биомассы, и при обеспечении в то же время максимальной интенсивности газификации смолы.

[0011] В обычном стандартном способе пиролиза биомассы и риформинга полученного газа посредством переносящих тепло сред (теплоносителей) биомасса нагревается, будучи заключенной в слое теплоносителей. Таким образом, биомасса может относительно равномерно подвергаться пиролизу, но при этом не обеспечивается возможность предотвращения проблем операции, вызванных смолой и пылью, образующихся при пиролизе (термическое разложение). В стандартном способе теплоносители заранее нагреваются до заданной температуры и подаются в реактор риформинга пиролизованного газа, при этом они приводятся в контакт с пиролизованным газом, подаваемым из пиролитического реактора биомассы, и с паром так, чтобы пиролизованный газ подвергался риформингу с паром с получением конечного продукта. Теплоносители опускаются через трубу и подаются в пиролитический реактор биомассы, чтобы вызывать пиролиз биомассы. Газ, образованный посредством пиролиза биомассы, поднимается по трубе и подается в реактор риформинга пиролизованного газа. К сожалению, смола и пыль, содержащиеся в пиролизованном газе, прилипают к внутренней стенке и клапанам трубы подачи в реактор риформинга пиролизованного газа, при этом они в некоторых случаях адсорбируют теплоносители в противоточном контакте с пиролизованным газом и засоряют трубу. Хотя диаметр трубы подачи может быть увеличен для решения этой проблемы, однако увеличенный диаметр может только продлить время до закупорки и не может обеспечить решение проблемы по существу. Для решения проблемы засорения теплоносителей в трубе труба для поднимания пиролизованного газа и труба для опускания теплоносителей могут быть расположены отдельно. К сожалению, эта мера также не может обеспечить предотвращение засорения, вызванного смолой и пылью, которые налипают на внутренней стенке и на клапанах трубы для поднимающегося пиролизованного газа. Кроме того, две отдельные трубы приводят к значительному усложнению устройства и управления.

[0012] Для решения проблемы налипания смолы и пыли на внутренней стенке и клапанах трубы подачи в реактор риформинга пиролизованного газа, которые в некоторых случаях адсорбируют теплоносители в противоточном контакте с пиролизованным газом и засоряют трубу, была предпринята попытка создать один резервуар с зоной пиролиза биомассы и зоной риформинга пиролизованного газа без необходимости в трубе подачи или клапанах. Температура пиролиза в зоне пиролиза биомассы в нижней части резервуара составляла, например, 550°C, тогда как температура риформинга газа в зоне риформинга пиролизованного газа в верхней части резервуара составляла 950°C. Фактически температура внутри резервуара выравнивалась вследствие естественной конвекции горячего воздуха в резервуаре. Таким образом, оказалось затруднительным создать один резервуар с зоной пиролиза биомассы и зоной риформинга пиролизованного газа. Для решения этой проблемы было предложено наполнить резервуар теплоносителями, при этом такая конфигурация могла бы обеспечить подавление естественной конвекции горячего воздуха в резервуаре, наполненном теплоносителями. К сожалению, оказалось затруднительным обеспечить подачу биомассы в зону пиролиза биомассы в нижней части резервуара, наполненного теплоносителями. Если биомассу подавать в верхнюю часть резервуара, то устройство только термически разлагает биомассу, при этом оно не может обеспечить риформинг пиролизованного газа и таким образом, первоначальная задача не достигается.

[0013] В результате интенсивных исследований для решения данной проблемы в настоящем изобретении была предложена разделительная пластина на траектории потока теплоносителей в резервуаре. Эта конфигурация может надлежащим образом обеспечивать разделение и заполнение теплоносителями верхней и нижней частей резервуара, может обеспечивать подавление естественной конвекции горячего воздуха в резервуаре и баланс теплотворной способности теплоносителей с тепловым спросом, а также может обеспечивать один резервуар как с зоной пиролиза биомассы, так и с зоной риформинга пиролизованного газа. Кроме того, разделительная пластина обеспечивает возможность наличия пространства в верхней части зоны пиролиза биомассы для эффективной подачи биомассы в зону пиролиза биомассы. Таким образом, было создано данное изобретение.

[0014] Соответственно, настоящее изобретение относится к:

(1) устройству газификации, которое содержит:

зону пиролиза биомассы для нагревания биомассы в неокислительной атмосфере или в атмосфере газовой смеси из неокислительного газа и пара;

зону риформинга газа для нагревания газа, образованного в зоне пиролиза биомассы, в присутствии пара; и

множество предварительно нагретых гранул и/или комков, последовательно перемещаемых из зоны риформинга газа в зону пиролиза биомассы для риформинга газа, образованного посредством пиролиза биомассы, и для пиролиза биомассы с использованием тепла гранул и/или комков,

при этом зона пиролиза биомассы и зона риформинга газа размещены в одном резервуаре,

зона риформинга газа расположена над зоной пиролиза биомассы и

между зоной пиролиза биомассы и зоной риформинга газа дополнительно размещена по меньшей мере одна разделительная пластина.

[0015] Следующие аспекты являются предпочтительными вариантами осуществления изобретения:

(2) устройство газификации согласно аспекту (1), в котором указанная по меньшей мере одна разделительная пластина между зоной пиролиза биомассы и зоной риформинга газа содержит одну или две разделительные пластины;

(3) устройство газификации согласно аспекту (1) или (2), в котором указанная разделительная пластина расположена в зоне пиролиза биомассы;

(4) устройство газификации согласно аспекту (1) или (2), в котором в зоне пиролиза биомассы расположены от одной до пяти разделительных пластин;

(5) устройство газификации согласно аспекту (1) или (2), в котором в зоне пиролиза биомассы расположены одна или две разделительные пластины;

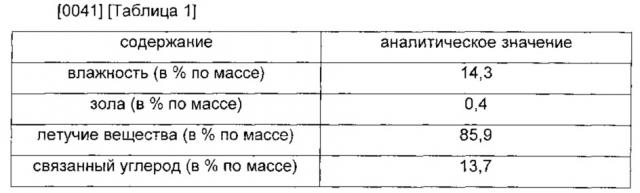

(6) устройство газификации согласно любому из аспектов (1)-(5), в котором разделительная пластина имеет выполненные в ней отверстия и/или образует пространство от внутренней стенки резервуара, при этом гранулы и/или комки последовательно перемещаются из зоны риформинга газа в зону пиролиза биомассы через указанные отверстия и/или указанное пространство;

(7) устройство газификации согласно любому из аспектов (1)-(5), в котором разделительная пластина имеет выполненные в ней отверстия, при этом гранулы и/или комки последовательно перемещаются из зоны риформинга газа в зону пиролиза биомассы через указанные отверстия;

(8) устройство газификации согласно любому из аспектов (1)-(7), дополнительно содержащее по меньшей мере одно впускное отверстие для биомассы в верхней части зоны пиролиза биомассы;

(9) устройство газификации согласно любому из аспектов (1)-(7), дополнительно содержащее от одного до пяти впускных отверстий для биомассы в верхней части зоны пиролиза биомассы;

(10) устройство газификации согласно любому из аспектов (1)-(7), дополнительно содержащее от одного до трех впускных отверстий для биомассы в верхней части зоны пиролиза биомассы;

(11) устройство газификации согласно любому из аспектов (1)-(7), дополнительно содержащее одно или два впускных отверстий для биомассы в верхней части зоны пиролиза биомассы;

(12) устройство газификации согласно любому из аспектов (1)-(11), дополнительно содержащее множество ступенчатых направляющих потока в зоне пиролиза биомассы, при этом направляющие потока выровнены в виде множества рядов вдоль направления перемещения гранул и/или комков от области вблизи выходов для гранул и/или комков в разделительной пластине, причем направляющие потока обеспечивают контроль направления перемещения гранул и/или комков, при этом биомассу подают к гранулам и/или комкам, перемещающимся в области вблизи направляющих потока, и подвергают пиролизу;

(13) устройство газификации согласно любому из аспектов (1)-(11), дополнительно содержащее множество ступенчатых направляющих потока в зоне пиролиза биомассы, при этом направляющие потока выровнены в виде от двух до пяти рядов вдоль направления перемещения гранул и/или комков от области вблизи выходов для гранул и/или комков в разделительной пластине, причем направляющие потока обеспечивают контроль направления перемещения гранул и/или комков, при этом биомассу подают к гранулам и/или комкам, перемещающимся в области вблизи направляющих потока, и подвергают пиролизу;

(14) устройство газификации согласно любому из аспектов (1)-(11), дополнительно содержащее множество ступенчатых направляющих потока в зоне пиролиза биомассы, при этом направляющие потока выровнены в два или три ряда вдоль направления перемещения гранул и/или комков от области вблизи выходов для гранул и/или комков в разделительной пластине, причем направляющие потока обеспечивают контроль направления перемещения гранул и/или комков, при этом биомассу подают к гранулам и/или комкам, перемещающимся в области вблизи направляющих потока, и подвергают пиролизу;

(15) устройство газификации согласно любому из аспектов (12)-(14), в котором биомассу подают для пиролиза к гранулам и/или комкам, перемещающимся в области вблизи самого верхнего ряда направляющих потока;

(16) устройство газификации согласно любому из аспектов (1)-(15), дополнительно содержащее по меньшей мере одно впускное отверстие для пара в по меньшей мере одном положении, выбранном из группы, включающей в себя положение в зоне пиролиза биомассы, положение в зоне риформинга газа и положение между зоной риформинга газа и зоной пиролиза биомассы;

(17) устройство газификации согласно любому из аспектов (1)-(15), дополнительно содержащее по меньшей мере одно впускное отверстие для пара в зоне пиролиза биомассы и/или в зоне риформинга газа;

(18) устройство газификации согласно любому из аспектов (1)-(15), дополнительно содержащее по меньшей мере одно впускное отверстие для пара в зоне пиролиза биомассы;

(19) устройство газификации согласно любому из аспектов (16)-(18), в котором указанное по меньшей мере одно впускное отверстие для пара включает в себя от двух до четырех впускных отверстий для пара;

(20) устройство газификации согласно любому из аспектов (1)-(19), дополнительно содержащее подогреватель в верхней части зоны риформинга газа резервуара, имеющего зону риформинга газа и зону пиролиза биомассы, при этом подогреватель обеспечивает предварительное нагревание гранул и/или комков;

(21) устройство газификации согласно любому из аспектов (1)-(20), дополнительно содержащее выпускное отверстие для гранул и/или комков в нижней части зоны пиролиза газа в резервуаре, имеющем зону риформинга газа и зону пиролиза биомассы;

(22) устройство газификации согласно любому из аспектов (1)-(21), в котором гранулы и/или комки выбраны из группы, включающей в себя металлические шарики и керамические шарики;

(23) устройство газификации согласно аспекту (22), в котором металлические шарики выполнены из нержавеющей стали;

(24) устройство газификации согласно аспекту (22), в котором керамические шарики выполнены из по меньшей мере одного вещества выбранного из группы, включающей в себя оксид алюминия, диоксид кремния, карбид кремния, карбид вольфрама, оксид циркония и нитрид кремния;

(25) устройство газификации согласно любому из аспектов (1)-(24), в котором температура газовой фазы в зоне пиролиза биомассы составляет от 400°C до 700°C;

(26) устройство газификации согласно любому из аспектов (1)-(24), в котором температура газовой фазы в зоне пиролиза биомассы составляет от 500°C до 700°C;

(27) устройство газификации согласно любому из аспектов (1)-(24), в котором температура газовой фазы в зоне пиролиза биомассы составляет от 550°C до 650°C;

(28) устройство газификации согласно любому из аспектов (1)-(27), в котором температура газовой фазы в зоне риформинга газа составляет от 700°C до 1000°C;

(29) устройство газификации согласно любому из аспектов (1)-(27), в котором температура газовой фазы в зоне риформинга газа составляет от 850°C до 950°C;

(30) устройство газификации согласно любому из аспектов (1)-(27), в котором температура газовой фазы в зоне риформинга газа составляет от 880°C до 930°C;

(31) устройство газификации согласно любому из аспектов (1)-(30), в котором биомасса выбрана из группы, включающей в себя растительную биомассу, биологическую биомассу, бытовые отходы и пищевые отходы.

[0016] В устройстве согласно изобретению пиролизованный газ, образующийся в зоне пиролиза, не проходит через трубу при перемещении в зону риформинга газа. Данная конфигурация может предотвращать засорение смолой и пылью, которые переносятся пиролизованным газом, на внутренней стенке и клапанах трубы, а также засорение теплоносителями в трубе. Таким образом, устройство может непрерывно и стабильно работать в течение длительного периода времени. Кроме того, пиролизованный газ поднимается через внутреннюю часть слоя теплоносителей, так что смолы и пыль, переносимые пиролизованным газом, могут эффективно прилипать к поверхностям теплоносителей, чтобы разложиться под действием тепла теплоносителей. Данная конфигурация может улучшить эффективность газификации. Кроме того, остающиеся неразложенными смолы и пыль выпускаются из нижней части резервуара вместе с теплоносителями. Данная конфигурация может обеспечить уменьшение количества неполадок во всем устройстве. Кроме того, теплоносители не проходят через трубу между зоной пиролиза и зоной риформинга газа. Данная конфигурация позволяет существенно уменьшить потери тепла теплоносителей, что тем самым повышает тепловой КПД. Конфигурация также позволяет уменьшить размер всего устройства и уменьшить количество материалов устройства, что приводит к снижению затрат.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

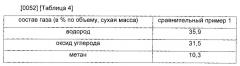

[0017] На фиг. 1 показан схематический вид устройства, которое содержит зону пиролиза биомассы и зону риформинга газа в одном резервуаре, согласно варианту осуществления настоящего изобретения;

на фиг. 2 показан схематический вид устройства, которое содержит зону пиролиза биомассы и зону риформинга газа в одном резервуаре, согласно другому варианту осуществления настоящего изобретения;

на фиг. 3 показан схематический вид устройства, которое содержит зону пиролиза биомассы и зону риформинга газа в одном резервуаре, согласно другому варианту осуществления настоящего изобретения;

на фиг. 4 показан схематический вид устройства, которое содержит зону пиролиза биомассы и зону риформинга газа в одном резервуаре, согласно варианту осуществления настоящего изобретения;

на фиг. 5 показан схематический вид устройства, которое содержит зону пиролиза биомассы и зону риформинга газа в одном резервуаре, согласно варианту осуществления настоящего изобретения; и

на фиг. 6 показан схематический вид, изображающий проходы для теплоносителей, расположенные в нижней части цилиндрической разделительной пластины в устройстве, показанном на фиг. 5; ступенчатые направляющие потока, выровненные в виде множества рядов вдоль направления перемещения гранул и/или комков в области вблизи выходов из проходов для теплоносителей; и направления перемещения гранул и/или комков и биомассы в области вблизи направляющих потока.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

[0018] Устройство газификации согласно изобретению содержит зону пиролиза биомассы для нагревания биомассы в неокислительной атмосфере или в атмосфере газовой смеси из неокислительного газа и пара, и зону риформинга газа для нагревания газа, образованного в зоне пиролиза биомассы, в присутствии пара, при этом из зоны риформинга газа в зону пиролиза биомассы последовательно перемещается множество предварительно нагретых гранул и/или комков, причем газ, образованный посредством пиролиза биомассы, подвергается риформингу, а биомасса подвергается пиролизу с использованием тепла гранул и/или комков. В устройстве газификации согласно изобретению зона пиролиза биомассы и зона риформинга газа заключены в одном резервуаре, при этом зона риформинга газа расположена над зоной пиролиза биомассы так, чтобы гранулы и/или комки проходили из зоны риформинга газа в зону пиролиза биомассы под действием собственного веса, в то время как пиролизованный газ, образующийся в зоне пиролиза биомассы, самопроизвольно проходил в зону риформинга газа. Устройство содержит кроме того по меньшей мере одну или предпочтительно одну или две разделительные пластины между зоной пиролиза биомассы и зоной риформинга газа. Разделительные пластины отделяют зону пиролиза биомассы от зоны риформинга газа.

[0019] Разделительная пластина между зоной пиролиза биомассы и зоной риформинга газа может ограничивать пространство (проход для теплоносителей), через которое предварительно нагретые гранулы и/или комки могут падать из зоны риформинга газа в зону пиролиза биомассы, и, таким образом, может контролировать скорости предварительно нагретых гранул и/или комков, падающих из зоны риформинга газа в зону пиролиза биомассы. Разделительная пластина обеспечивает возможность образования гранулами и/или комками слоя в каждой зоне из зоны риформинга газа и зоны пиролиза биомассы. Разделительная пластина может поддерживать температуру риформинга газа в зоне риформинга газа и температуру пиролиза в зоне пиролиза биомассы на соответствующих уровнях. Газ, образованный посредством пиролиза биомассы, проходит через внутреннюю часть слоя гранул и/или комков. Данная конфигурация может способствовать дополнительному термическому разложению газа и реакции газа с паром, что увеличивает таким образом объем образованного газа. При прохождении газа через внутреннюю часть слоя смола и пыль прилипают к поверхностям гранул и/или комков, при этом прилипшая смола подвергается термическому разложению. Эта конфигурация может дополнительно увеличивать объем образованного газа. Разделительная пластина может образовывать необходимое пространство между зоной пиролиза биомассы и зоной риформинга газа, т.е. в части над зоной пиролиза биомассы и под зоной риформинга газа, или в части под разделительной пластиной (часть слева от разделительной пластины в устройстве, показанном на фиг. 3, или часть под и вокруг разделительной пластины в устройстве, изображенном на фиг. 5). Вещество биомассы можно, таким образом, подавать через указанное пространство в зону пиролиза биомассы для термического разложения при заданной температуре. Кроме того, газ, образующийся при термическом разложении биомассы, может смешиваться достаточным образом с паром в указанном пространстве. Более того, смола и пыль, образующиеся посредством пиролиза биомассы, прилипают к разделительной пластине, в частности, к нижней части разделительной пластины так, чтобы часть прилипшей смолы могла вступить в реакцию с паром для газификации. Эта конфигурация может достаточным образом удалять смолу и увеличить выход риформингового газа.

[0020] Устройство газификации согласно изобретению описано ниже со ссылками на прилагаемые чертежи. На фиг. 1 показан схематический вид устройства, которое содержит зону А пиролиза биомассы и зону В риформинга газа в одном резервуаре 1 согласно варианту осуществления настоящего изобретения. На верхней части фиг. 1 показан схематический вид сбоку в разрезе резервуара, а на нижней части показан схематический вид сверху разделительной пластины в резервуаре. Множество гранул и/или комков 3, т.е. переносящие тепло среды (теплоносители), нагревается в теплообменнике 2 перед подачей в зону В риформинга газа резервуара 1. Теплоносители 3 предпочтительно должны быть нагреты от 1000°C до 1100°C, более предпочтительно от 1050°C до 1100°C. При температуре ниже нижнего предела, газ, образованный посредством пиролиза биомассы, в некоторых случаях не может в достаточной степени подвергнуться риформингу в зоне В риформинга газа. При температуре выше верхнего предела теплоносители лишь обеспечивают избыточное тепло и не могут обеспечить существенно улучшенный эффект, что приводит к увеличению затрат и снижению теплового КПД устройства.

[0021] Теплоносители 3, нагретые до заданной температуры в подогревателе 2, подаются в зону В риформинга газа, расположенную в верхней части резервуара 1, который имеет зону А пиролиза биомассы и зону В риформинга газа. Пиролизованный газ, который образуется посредством термического разложения биомассы в зоне А пиролиза биомассы в нижней части резервуара 1 и поднимается в резервуаре 1 для подачи в зону В риформинга газа, приводится в контакт с теплоносителями 3 для нагревания ими в присутствии пара в зоне В риформинга газа. Таким образом, пиролизованный газ вступает в реакцию с паром для риформинга с получением обогащенного водородом газа. Пар для риформинга газа подается через входное отверстие 62 для пара, расположенное в зоне В риформинга газа или между зоной В риформинга газа и зоной А пиролиза биомассы (в области вблизи прохода 9 для теплоносителей), и/или через входное отверстие 61 для пара, расположенное в зоне А пиролиза биомассы. Верхний предел температуры газовой фазы в зоне В риформинга газа должен предпочтительно составлять 1000°C, более предпочтительно 950°C, еще более предпочтительно 930°C, а нижний предел должен предпочтительно составлять 700°C, более предпочтительно 850°C, еще более предпочтительно 880°C. При температуре газовой фазы ниже нижнего предела протекание реакции риформинга может подавляться. Температура газовой фазы выше верхнего предела не может обеспечивать существенно улучшенный эффект, при этом увеличивается теплотворная способность, необходимая для нагревания теплоносителей, что приводит в результате к увеличению расходов. При температуре газовой фазы в зоне В риформинга газа, равной более предпочтительному нижнему пределу (850°C) или выше, окись углерода подвергается существенному риформингу с паром. При температуре газовой фазы, равной еще более предпочтительному нижнему пределу (880°C) или выше, метан подвергается существенному риформингу с па