Способ получения соли метионина

Иллюстрации

Показать всеИзобретение предназначено для получения соли метионина с щелочным металлом. Реакционная система для получения соли метионина включает реакционно-ректификационную колонну с высотой переливной перегородки от 100 до 1000 мм, с расстоянием между тарелками от 500 до 1000 мм, с отношением диаметра колонны к длине переливной перегородки от 1,1 до 1,3, с отношением площади поперечного сечения к газопроточной площади от 1,5 до 2 и с количеством тарелок от 15 до 25, предпочтительно от 18 до 20. Способ непрерывного получения соли метионина заключается в том, что подвергают химическому превращению 3-метилмеркаптопропионовый альдегид и цианистый водород или получаемый из них компонент с получением содержащего 5-(2-метилмеркаптоэтил)гидантоин раствора и полученный 5-(2-метилмеркаптоэтил)гидантоин превращают путем гидролиза в соль метионина в реакционно-ректификационной колонне. На верхнюю тарелку колонны подают только содержащий 5-(2-метилмеркаптоэтил)гидантоин раствор, а на нижерасположенную тарелку, предпочтительно на 2-ю сверху тарелку, подают рецикловый раствор, при осуществлении которого используют рецикловый раствор, содержащий карбонат щелочного металла. Технический результат: сведение к минимуму образование побочных продуктов. 3 н. и 16 з.п. ф-лы, 4 ил., 2 табл., 2 пр.

Реферат

Настоящее изобретение относится к способу получения соли метионина, прежде всего получения соли метионина исходя из соединений-предшественников, которыми являются 3-метилмеркаптопропионовый альдегид (ММП) и цианистый водород (HCN), или исходя из по меньшей мере одного получаемого из таких исходных веществ компонента, такого как циангидрин метилмеркаптопропионового альдегида (нитрил 2-гидрокси-4-(метилтио)масляной кислоты, ММП-CN). Изобретение относится прежде всего к основному гидролизу 5-(2-метилмеркапто)гидантоина в колонне. Изобретение относится далее к пригодной для осуществления такого способа реакционной системе с реакционно-ректификационной колонной, а также к применению такой реакционной системы.

При промышленном синтезе рацемического метионина (смесь из L-метионина и D-метионина с 50%-ным содержанием каждого) исходят из нефтехимических исходных материалов, к которым относятся прежде всего пропен, сера, метан и аммиак. Таким путем традиционными методами через получение промежуточных соединений предшественников - акролеина, метилмеркаптана и синильной кислоты - получают соединение-предшественник - 3-метилмеркаптопропионовый альдегид. Затем этот альдегид взаимодействием с аммиаком, диоксидом углерода и синильной кислотой превращают в 5-(2-метилмеркапто)гидантоин, основный гидролиз которого приводит к получению соли метионина с щелочным металлом. Путем нейтрализации кислотой, такой как диоксид углерода или серная кислота, получают рацемический метионин, годовое производство которого составляет несколько сотен тысяч тонн.

Один из традиционных способов основан на применении возвращаемых в технологический цикл (рециркулируемых) основных солей калия для гидролиза 5-(2-метилмеркапто)гидантоина. Образующиеся при этом побочные продукты приводят к образованию средних солей калия, которые затем уже не могут участвовать в реакции основного гидролиза. Подобные соли необходимо удалять из калийсодержащего рециклового раствора. Связанные с этим потери калия требуется компенсировать применением КОН. Еще одна побочная реакция приводит к образованию 4-метилмеркапто-2-гидроксимасляной кислоты и тем самым к снижению выхода целевого продукта. 4-Метилмеркапто-2-гидроксимасляная кислота, кроме того, присутствует в виде ее средней калиевой соли в кубе реакционно-дистилляционного аппарата и тем самым создает помехи рециркуляции калия в виде его основных солей. По этой причине такой побочный продукт не пригоден для содействия гидролизу 5-(2-метилмеркапто)гидантоина и подлежит удалению из кругооборота калия, что сопряжено с дополнительными потерями исходных веществ.

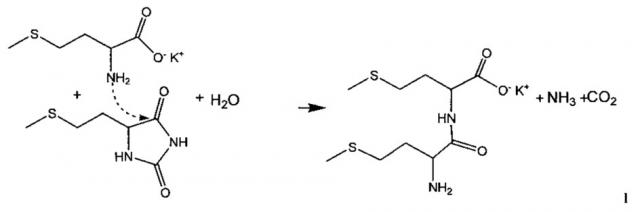

Из уровня техники известно, что метионилметионин (называемый также метиониновым дипептидом) является побочным продуктом процесса получения метионина гидролизом гидантоина (см., например, EР 2133329 А2, ЕР 0839804 B1) и образуется следующим путем (схема I):

В EР 2133329 А2 для уменьшения образования метионинового дипептида предложен двухстадийный гидролиз гидантоина. Первую стадию проводят при этом в проточной трубе с газоотводом, а вторую стадию проводят в реакторе с мешалкой при общей продолжительности пребывания в обоих аппаратах от 20 до 60 мин. Получаемый таким путем продукт состоит на 91 мол.% из метионина и на 9 мол.% из метионинового дипептида. Высокое относительное содержание метионинового дипептида крайне нежелательно и требует проведения дополнительных технологических стадий по повышению выхода целевого продукта. Так, в частности, в EР 2186797 A1 описана сложная, проводимая при 150-200°C термическая обработка концентратов маточных растворов из процесса кристаллизации метионина с целью повторного гидролитического расщепления метионинового дипептида на метионин. Для этого маточный раствор после кристаллизации, которая происходит при 20°C, требуется вновь нагревать до необходимых высоких температур, что связано с дополнительными энергозатратами и поэтому является отрицательным фактором.

В JP 2006-206534 описан способ снижения содержания NH3 в технологическом растворе, полученном на дополнительной технологической стадии путем гидролиза гидантоина, в тарельчатой колонне при нормальном давлении и тем самым при температуре примерно 100°C. Речь при этом идет об обычной отгонке NH3 без влияния на реакцию гидролиза. Недостаток такого подхода состоит в том, что удаляемый таким путем NH3 более не может участвовать в процессе синтеза гидантоина. Помимо этого обработанный таким путем раствор оказывается сильно разбавлен, поскольку для отпарки используют пар под избыточным давлением в 5 бар (соответствует 158°C), что является отрицательным фактором для последующей переработки.

В EР 1710232 и EР 1256571 описан способ получения D,L-метионина из 5-(2-метилмеркапто)гидантоина, при этом стадии образования 5-(2-метилмеркаптоэтил)гидантоина и образования метионината (основный гидролиз) могут проводиться в непрерывном режиме и могут быть в виде последовательно выполняемых стадий интегрированы в проводимый в целом в непрерывном режиме процесс. В уровне техники до настоящего времени отсутствуют всякие сведения о том, какое конструктивное оформление должна иметь колонна для гидролиза Met-гидантоина с целью минимизировать образование побочных продуктов. Помимо этого в уровне техники отсутствуют также сведения о том, каким образом должен быть организован кругооборот NH3 между стадиями образования гидантоина и его гидролиза, происходящий без потерь NH3 при минимизированных энергозатратах. Процесс гидролиза можно проводить в обогреваемой паром колонне, в верхнюю часть которой предпочтительно при этом непрерывно подавать раствор 5-(2-метилмеркаптоэтил)гидантоина с такой скоростью, при которой из нижней части колонны после количественного протекания процесса гидролиза можно соответственно отбирать продукт гидролиза, а именно раствор метионината калия. После отделения метиониновой твердой фазы от маточного раствора его можно использовать повторно. Газообразные компоненты (водяной пар, аммиак и диоксид углерода) можно отбирать из верха колонны и использовать для повторного приготовления водного раствора аммиака/диоксида углерода, применяемого для получения 5-(2-метилмеркаптоэтил)гидантоина. В качестве особенно предпочтительного подхода по предотвращению образования побочных продуктов в уровне техники рекомендуется проводить гидролиз изначально в присутствии щелочей и диоксида углерода, т.е. прежде всего при наличии смеси соединений щелочных металлов, в первую очередь гидрокарбоната щелочного металла, карбоната щелочного металла, гидроксида щелочного металла. Для достижения полного превращения ММП, который является ценным исходным материалом, в гидантоин молярное соотношение между HCN и ММП при осуществлении такого известного способа устанавливают на значение в пределах от 1,005 до 1,02 моля/моль. В результате гидролиза непрореагировавшего цианистого водорода в колонне происходит образование NH3 в соответствии со следующей реакцией (схема II):

Образовавшаяся муравьиная кислота присутствует в виде нелетучего формиата калия в кубе реакционной колонны, т.е. вытесняет необходимые основные карбонаты и тем самым создает помехи рециркуляции калия в виде его основных солей.

Исходя из вышеизложенного, в основу настоящего изобретения была положена задача разработать усовершенствованный по отношению к рассмотренному выше уровню техники способ получения соли метионина из таких исходных веществ, как метилмеркаптопропионовый альдегид и цианистый водород, или из по меньшей мере одного получаемого из таких исходных веществ соединения, такого как циангидрин метилмеркаптопропионового альдегида.

Указанная задача решается с помощью предлагаемой в изобретении реакционной системы, ее предлагаемого в изобретении применения и предлагаемого в изобретении способа.

Предлагаемая в изобретении реакционная система обладает рассмотренными ниже отличительными особенностями.

1. Реакционная система для получения соли метионина, имеющая реакционно-ректификационную колонну с высотой переливной перегородки 100 мм и более.

2. Реакционная система согласно пункту 1, в которой высота переливной перегородки составляет от 100 до 1000 мм, предпочтительно от 150 до 700 мм, расстояние между тарелками составляет от 500 до 1000 мм, отношение диаметра колонны к длине переливной перегородки составляет от 1,1 до 1,3, отношение площади поперечного сечения к газопроточной площади составляет от 1,5 до 2 и количество тарелок составляет от 15 до 25, предпочтительно от 18 до 20.

3. Реакционная система согласно пункту 1 или 2, в которой реакционно-ректификационная колонна представляет собой колонну с ситчатыми тарелками, колонну с щелевыми тарелками, колонну с клапанными тарелками или колонну с колпачковыми тарелками.

4. Реакционная система согласно пункту 3, в которой в реакционно-ректификационной колонне отношение суммарной площади всех отверстий к газопроточной площади составляет от 0,04 до 0,08, а диаметр отдельных отверстий в ситчатой тарелке составляет от 5 до 10 мм.

5. Реакционная система согласно одному из предыдущих пунктов, в которой высота переливной перегородки обеспечивает среднюю продолжительность пребывания соответствующей смеси на одной тарелке менее 0,5 мин.

6. Реакционная система, которая имеет далее по меньшей мере один абсорбер-реактор и необязательно последующий реактор для получения 5-(2-метилмеркаптоэтил)гидантоина.

7. Реакционная система согласно пункту 5, в которой абсорбер-реактор представляет собой струйно-промывательную систему.

8. Реакционная система согласно одному из пунктов 1-7, в которой в реакционно-ректификационной колонне и/или в абсорбере-реакторе и/или в последующем реакторе в качестве материала контактирующих с продуктом частей используют циркон.

Предлагаемый в изобретении способ обладает рассмотренными ниже отличительными особенностями.

1. Способ непрерывного получения соли метионина, заключающийся в том, что подвергают химическому превращению 3-метилмеркаптопропионовый альдегид и цианистый водород или получаемый из них компонент с получением содержащего 5-(2-метилмеркаптоэтил)гидантоин раствора и полученный 5-(2-метилмеркаптоэтил)гидантоин превращают путем основного гидролиза в соль метионина в реакционно-ректификационной колонне, на верхнюю тарелку которой при этом подают только содержащий 5-(2-метилмеркаптоэтил)-гидантоин раствор, а на нижерасположенную тарелку, предпочтительно на 2-ю сверху тарелку, подают основный рецикловый раствор.

2. Способ согласно пункту 1, при осуществлении которого используют основный рецикловый раствор, содержащий карбонат щелочного металла, предпочтительно карбонат калия.

3. Способ согласно пункту 1 или 2, при осуществлении которого из реакционно-ректификационной колонны через ее верх удаляют воду, аммиак и СO2 и удаленный NH3 полностью или частично конденсируют для применения при синтезе 5-(2-метилмеркаптоэтил)гидантоина.

4. Способ согласно одному из предыдущих пунктов 1-3, при осуществлении которого концентрация аммиака в кубе ректификационной колонны составляет менее 120 част./млн, предпочтительно менее 100 част./млн, наиболее предпочтительно менее 80 част./млн.

5. Способ согласно одному из предыдущих пунктов 1-4, при осуществлении которого химическое превращение в 5-(2-метилмеркаптоэтил)гидантоин проводят в абсорбере-реакторе и затем в последующем реакторе, предпочтительно в выполненном в виде проточной трубы последующем реакторе.

6. Способ согласно одному из предыдущих пунктов 1-5, при осуществлении которого температура реакционной смеси на выходе реакционно-ректификационной колонны составляет от 180 до 190°C.

7. Способ согласно одному из предыдущих пунктов 1-6, при осуществлении которого температура газовой фазы в верху реакционно-ректификационной колонны составляет от 160 до 170°C.

8. Способ согласно одному из предыдущих пунктов 1-7, при осуществлении которого основный гидролиз проводят под избыточным давлением в пределах от 8 до 10 бар.

9. Способ согласно одному из предыдущих пунктов 1-8, при осуществлении которого в качестве нагревающей и поглотительной среды в реакционно-ректификационной колонне используют водяной пар.

10. Способ согласно одному из предыдущих пунктов 1-9, который осуществляют в реакционной системе согласно одному из относящихся к ней пунктов 1-8.

Еще одним объектом изобретения является применение предлагаемой в нем реакционной системы для получения метионина.

Специальная ссылка делается на предпочтительные варианты осуществления изобретения, представленные в соответствующих зависимых пунктах формулы изобретения.

Объектом изобретения в соответствии с этим является способ непрерывного получения соли метионина, заключающийся в том, что подвергают химическому превращению 3-метилмеркаптопропионовый альдегид и цианистый водород (HCN) или получаемый из них компонент с получением содержащего 5-(2-метилмеркаптоэтил)гидантоин раствора и полученный 5-(2-метилмеркаптоэтил)гидантоин путем основного гидролиза превращают в соль метионина в реакционно-ректификационной колонне, на верхнюю тарелку которой при этом подают только содержащий 5-(2-метилмеркаптоэтил)гидантоин раствор, а на нижерасположенную тарелку, предпочтительно на 2-ю сверху тарелку, подают основный рецикловый раствор. В предпочтительном варианте основный рецикловый раствор содержит карбонат щелочного металла, преимущественно карбонат калия.

Подобную реакцию по химическому превращению таких компонентов, как 3-метилмеркаптопропионовый альдегид, цианистый водород, а также аммиак и диоксид углерода, или тех компонентов, из которых возможно получение вышеуказанных компонентов, в 5-(2-метилмеркаптоэтил)гидантоин при необходимости проводят в присутствии воды. Для достижения максимально полного превращения метилмеркаптопропионового альдегида исходные вещества - цианистый водород и метилмеркаптопропионовый альдегид - предпочтительно использовать в молярном соотношении между HCN и ММП от 1,005 до 1,02 моля/моль.

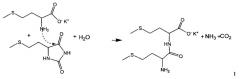

Предпочтительными исходными веществами для получения 5-(2-метилмеркаптоэтил)гидантоина (называемого также гидантоиновым производным или кратко гидантоином) являются 3-метилмеркаптопропионовый альдегид, цианистый водород, аммиак и диоксид углерода. Побочными продуктами этой реакции являются такие компоненты, как амид 5-(2-метилмеркаптоэтил)гидантоиновой кислоты, 5-(метилмеркапто-этил)гидантоиновая кислота, амид метионина и присутствующий в следовых количествах наряду с другими компонентами циангидрин 3-метилмеркаптопропионового альдегида. Такие компоненты могут при основном гидролизе так же, как и основной продукт, превращаться в метионин. Исключение составляет циангидрин 3-метилмеркаптопропионового альдегида, который при гидролизе превращается в 4-метилмеркапто-2-гидроксимасляную кислоту. Точный состав образующейся при реакции по получению гидантоина смеси продуктов можно определять жидкостной хроматографией высокого давления (ЖХВД).

Для полного превращения ММП в гидантоиновое производное ММП и NH3 предпочтительно использовать в абсорбере-реакторе в молярном соотношении между ними примерно 1:3, при этом основное уравнение синтеза гидантоина выглядит следующим образом (схема III):

Из приведенной ниже схемы IV следует, что СO2 в качестве компонента реакции всегда присутствует в избытке, поскольку при образовании калиевой соли метионина дополнительно высвобождается 0,5 моля СO2 из карбоната калия:

Благоприятное влияние на селективное превращение ММП при его взаимодействии с NH3, HCN и СО2 в водной фазе в гидантоин оказывает интенсивное перемешивание таких реагентов в момент их объединения. Поэтому в качестве абсорбера-реактора в предпочтительном варианте используют струйно-промывательную систему. Количество перекачиваемого технологического раствора в предпочтительном варианте при этом в 18-22 раза, предпочтительно в 20 раз, превышает сумму используемых количеств ММП и HCN. Тем самым струйный промыватель обеспечивает исключительно эффективную массопередачу из газовой фазы в жидкую.

Для достижения полного превращения ММП в гидантоин за приемлемое для промышленного применения время реакции реакционную смесь, в которой происходит образование гидантоина, после ее выхода из струйного промывателя направляют через последующий реактор, который выполнен в виде проточной трубы, продолжительность пребывания в которой составляет примерно 10 мин. Для увеличения выхода гидантоина до максимально возможного важно прежде всего предотвращать образование такого побочного продукта, как 4-метилмеркапто-2-гидроксимасляная кислота (представляющая собой гидроксианалог метионина, ГАМ), которое происходит при недостаточной продолжительности пребывания (схема V):

Подстадия последущей реакции в реакционной трубе позволяет сократить потери из-за образования 4-метилмеркапто-2-гидроксимасляной кислоты до менее 1 мол.% в пересчете на используемый ММП (определение путем ЖХВД).

В другом варианте при получении гидантоина можно также использовать синтезированный ранее ММП-циангидрин.

На последующей стадии гидантоиновое производное превращают путем основного гидролиза в метионин. Под метионином при этом подразумевается рацемический метионин, обозначаемый также как D,L-метионин. В предпочтительном варианте эту стадию предлагаемого в изобретении способа проводят в колонне с ситчатыми тарелками, которая работает как реакционно-дистилляционный аппарат.

Используемая при осуществлении предлагаемого в изобретении способа реакционно-дистилляционная колонна, которая в предпочтительном варианте оборудована ситчатыми тарелками, наряду с высокоэффективной отгонкой аммиака обеспечивает главным образом исключительно эффективное проведение реакции по основному гидролизу гидантоина с образованием калиевой соли метионина. Такой гидролиз происходит в соответствии с приведенной выше схемой IV.

Преимущество изобретения состоит, кроме того, в том, что NH3 не требует его отдельных подготовки и дозирования в количестве, необходимом для работы объединенной системы из реакционно-дистилляционного аппарата и абсорбера-реактора, а циркулирует в такой системе. В предпочтительном варианте концентрация аммиака в кубовом продукте составляет менее 120 част./млн, более предпочтительно менее 100 част./млн, наиболее предпочтительно менее 80 част./млн. Связанное с подобным режимом работы преимущество состоит в возможности полностью отказаться в установившемся состоянии от внешнего дозирования NH3.

При создании изобретения было установлено, что проведение гидролиза гидантоина в реакционно-дистилляционном аппарате, выполненном в виде колонны с ситчатыми тарелками, позволяет достичь нескольких положительных эффектов.

По результатам интенсивных собственных исследований механизма реакции гидролиза гидантоина, проводившихся авторами изобретения, неожиданно было установлено, что сначала в соответствии со следующим уравнением (схема VI) образуется стабильный промежуточный продукт, а именно калиевая соль гидантоиновой кислоты:

Последующее гидролитическое расщепление гидантоиновой кислоты происходит в соответствии со следующим уравнением (схема VII):

Поскольку образовавшаяся калиевая соль может по причине равновесной реакции претерпевать обратное превращение вновь в соль гидантоиновой кислоты, для достижения максимально полного превращения при необходимой в промышленном масштабе короткой продолжительности реакции важное значение имеет эффективное удаление аммиака и CO2 из жидкой фазы в ходе реакции. Для этого в одном из вариантов используют колонну с ситчатыми тарелками. Поэтому для обеспечения стабильной задержки NH3 в предлагаемой системе из реакционно-дистилляционного аппарата и абсорбера-реактора в еще одном варианте от газообразного головного продукта целенаправленно отбирают небольшую его часть (частичный поток) и утилизируют ее. Таким путем удается без загрязнения окружающей среды и с предотвращением потери ценных исходных веществ отводить из системы образующийся избыток NH3.

Согласно изобретению через верх колонны отбирают отгоняемые воду, аммиак (NH3) и CO2 и затем все количество NH3 или его часть конденсируют для использования в процессе синтеза гидантоина, проводимом в предпочтительном варианте в аппарате, выполненном в виде абсорбера-реактора, особенно предпочтительно в виде абсорбера-реактора, работающего без потерь NH3 с отходящим газом. В потоке, отбираемом из куба реакционно-дистилляционного аппарата, присутствует соль метионина с щелочным металлом, предпочтительно калиевая соль метионина, которую известным из уровня техники путем перерабатывают далее в метионин.

В качестве нагревающей и поглотительной среды в предпочтительном варианте используют водяной пар, который под давлением подают под нижней тарелкой. Количество, скорость и температуру потока пара в предпочтительном варианте регулируют с таким расчетом, чтобы на выходе реакционно-дистилляционной колонны достигалась температура в пределах от 180 до 190°C, а газовая фаза выходила из верха колонны с температурой в пределах от 160 до 170°C. Указанному интервалу температур соответствует интервал избыточного давления от 8 до 10 бар. Количество пара зависит, кроме того, от требуемого расхода.

В изобретении предлагается далее реакционная система для получения соли метионина, имеющая реакционно-ректификационную колонну с высотой переливной перегородки 100 мм и более (называемую также реакционно-дистилляционной колонной или реакционно-дистилляционным аппаратом).

В одном из предпочтительных вариантов такая реакционная система обладает следующими конструктивными особенностями (см. фиг. 1):

- высота 8 переливной перегородки составляет от 100 до 1000 мм, предпочтительно от 150 до 700 мм,

- расстояние 9 между тарелками составляет от 500 до 1000 мм,

- отношение диаметра 4 колонны к длине 3 переливной перегородки составляет от 1,1 до 1,3,

- отношение площади поперечного сечения к газопроточной площади составляет от 1,5 до 2,

- количество тарелок составляет от 15 до 25, прежде всего от 18 до 20. Площадь поперечного сечения колонны можно вычислить, зная ее диаметр.

4. Газопроточную площадь получают путем вычитания суммарной площади обоих сливных сегментов 2 из площади поперечного сечения колонны.

В том случае, если колонна представляет собой колонну с ситчатыми тарелками (см. фиг. 1 и 2), предпочтительны следующие конструктивные особенности:

- отношение суммарной площади всех отверстий к газопроточной площади составляет от 0,04 до 0,08,

- диаметр отдельных отверстий в ситчатой тарелке составляет от 5 до 10 мм.

На фиг. 1 в верхней части схематично в виде в плане показана ситчатая тарелка, а в нижней части в виде сбоку показан фрагмент колонны в соответствии с предпочтительным вариантом ее выполнения. На виде сбоку показаны паровые фазы 5, смешанные жидкие/паровые фазы 6 и жидкие фазы 7 на отдельных тарелках.

В предпочтительном варианте расстояния между тарелками можно согласовывать с различными фазами реакции в колонне. В одном из вариантов в верхней половине колонны расстояние между тарелками и высоту переливных перегородок предпочтительно выбирать меньшими с целью ускорить отделение NH3 и СО2, тогда как в нижней половине колонны расстояние между тарелками и высоту переливных перегородок предпочтительно выбирать большими с целью увеличить продолжительность пребывания в ней реагентов и обеспечить тем самым полноту их превращения.

В одном из предпочтительных вариантов высота переливной перегородки на верхних тарелках колонны составляет от 100 до 200 мм, предпочтительно 150 мм, при расстоянии между ними от 800 до 1000 мм, предпочтительно 1000 мм, высота переливной перегородки на средних тарелках составляет от 400 до 600 мм, предпочтительно 500 мм, при расстоянии между ними от 700 до 900 мм, предпочтительно 800 мм, а высота переливной перегородки на нижних тарелках составляет от 600 до 800 мм, предпочтительно 700 мм, при расстоянии между ними от 800 до 1000 мм, предпочтительно 1000 мм. Расстояние между тарелками в каждом случае измеряют как расстояние от одной тарелки до расположенной непосредственно над ней тарелки. В колоннах с 15-17 тарелками в предпочтительном варианте к верхним относят тарелки с 1-й по 4-ю, к средним относят тарелки с 5-й по 11-ю, а к нижним тарелкам относят остальные, глубже расположенные тарелки. В колоннах с 18-21 тарелками в предпочтительном варианте к верхним относят тарелки с 1-й по 5-ю, к средним относят тарелки с 6-й по 12-ю, а к нижним тарелкам относят остальные, глубже расположенные тарелки. В колоннах с 22-25 тарелками в предпочтительном варианте к верхним относят тарелки с 1-й по 7-ю, к средним относят тарелки с 8-й по 16-ю, а к нижним тарелкам относят остальные, глубже расположенные тарелки.

Предпочтительная комбинация из реакционно-ректификационной колонны и абсорбера-реактора позволяет уникальным образом создавать технологические условия, которые делают процесс получения метионина особенно привлекательным с экономической точки зрения.

Реакционно-ректификационная колонна может иметь на уровне одной или нескольких либо всех тарелок места отбора проб. В предпочтительном варианте она имеет такие места отбора проб на уровне каждой четвертой, каждой третьей, каждой второй, третьей и четвертой или каждой второй и третьей тарелок, особенно предпочтительно на уровне каждой второй тарелки. Взятые пробы в предпочтительном варианте охлаждают и анализируют жидкостной хроматографией высокого давления (ЖХВД) на содержание гидантоина, гидантоиновой кислоты, метионина, метионилметионина. Содержание NH3 можно определять потенциометрически с помощью ионоселективного электрода.

При создании изобретения в первую очередь было установлено, что существует возможность подачи пара в оснащенный ситчатыми тарелками (см. фиг. 1) реакционно-дистилляционный аппарат в предпочтительном варианте его выполнения в количестве, соответственно с расходом менее 0,25 т на тонну технологических растворов, подаваемых в верх колонны. Данный фактор является полностью неожиданным, поскольку при указанных выше высоких значениях давления в реакционно-дистилляционном аппарате и при указанном выше большом количестве рециклового NH3, отбираемого из верха реакционно-дистилляционного аппарата в количестве примерно 0,4 т на тонну исходного ММП, следовало ожидать существенно больших потерь NH3 через куб колонны. Нижний предел количества применяемого пара определяется достижением так называемой точки "проваливания" жидкости через ситчатые тарелки. Под "проваливанием" {англ. "weeping point") подразумевается состояние, в котором при снижении скорости восходящего газового потока до определенной величины жидкость в возрастающих объемах стекает ("проваливается") непосредственно через отверстия в ситчатой тарелке, а не движется более по предусмотренному пути через сливные сегменты 2 (сливные патрубки). По этой причине продолжительность пребывания реагентов в колонне перестала бы соответствовать необходимой для реакции гидролиза и тем самым нарушилась бы требуемая работа реакционно-дистилляционного аппарата. По результатам тщательных исследований на данной реакционной системе было установлено, что точка "проваливания" приходится на величину, равную 50% от указанного выше удельного количества, соответственно расхода пара. В соответствии с этим предпочтительна подача пара с расходом от 0,13 до 0,4 т на тонну технологического раствора, наиболее предпочтительно от 0,20 до 0,25 т на тонну технологического раствора.

В одном из предпочтительных вариантов в реакционно-дистилляционном аппарате и/или в абсорбере-реакторе и/или в последующем реакторе в качестве материала контактирующих с продуктом частей используют циркон. Использование такого материала позволяет на протяжении длительного срока избежать коррозионных повреждений на контактирующих с продуктом частях. Предлагаемая в настоящем изобретении комбинация технологических стадий, а именно комбинация из реакционной дистилляции и реакционной абсорбции (химической абсорбции), зарекомендовала себя с учетом того факта, что циркон является дорогостоящим материалом, в качестве особенно предпочтительной, поскольку благодаря тесной связи обеих этих стадий минимизировано количество и длина соединяющих трубопроводов и количество буферных емкостей. Тем самым предлагаемый в изобретении способ в целом является исключительно эффективным с точки зрения защиты окружающей среды, поскольку исключает обусловленный коррозией вынос экологически вредных тяжелых металлов, таких как хром и никель. Помимо этого благодаря тесной связи указанных технологических стадий образующееся при работе колонны отходящее тепло можно идеальным образом использовать для нагрева входных потоков и дополнительно для работы выпарной секции.

Предлагаемая в изобретении реакционная система обеспечивает достаточную продолжительность пребывания реагентов в колонне. Одновременно с этим по причине высокой стоимости циркона достигается еще одно преимущество, состоящее в возможности использования малого количества тарелок. В предпочтительном варианте тарелки представляют собой ситчатые тарелки. Возможно применение тарелок и других широко распространенных конструктивных типов (например, щелевых, клапанных или колпачковых тарелок), однако их недостаток состоит в исключительно высокой сложности их изготовления из циркона. Поэтому в настоящем описании предпочтение отдается ситчатым тарелкам и колоннам с ситчатыми тарелками. Однако изобретение не ограничено применением только таких тарелок, а в равной мере предполагает возможность использования щелевых, клапанных или колпачковых тарелок, соответственно колонн с щелевыми, клапанными или колпачковыми тарелками, если в явном виде не указано иное.

В одном из вариантов реакционно-дистилляционная колонна обеспечивает возможность количественного гидролиза гидантоина при температуре в пределах от 160 до 180°C, при избыточном давлении в пределах от 8 до 10 бар и при продолжительности пребывания менее 10 мин, при этом колонна обеспечивает среднюю продолжительность пребывания менее 0,5 мин из расчета на одну тарелку. Существенное влияние на продолжительность пребывания на отдельной ситчатой тарелке оказывает при этом высота переливной перегородки (см. фиг. 1). При создании изобретения неожиданно было установлено, что в предлагаемой в изобретении реакционной системе возможно использование переливных перегородок существенно большей высоты, чем это известно из уровня техники (см., например, Mersmann, "Thermische Verfahrenstechnik", с. 222, изд-во Springer Verlag, 1980). В данной публикации максимальная высота переливных перегородок ограничивается величиной в 60 мм, тогда как в предлагаемой в изобретении системе используют переливные перегородки высотой до 1000 мм. Благодаря этому в предпочтительном варианте удается минимизировать расход циркона в качестве конструкционного материала при одновременно сниженной до менее 100 част./млн концентрации NH3 на выходе колонны.

Для основного гидролиза гидантоина в предпочтительном варианте используют маточный раствор из процесса осаждения соли метионина. Такой маточный раствор содержит калиевые соли преимущественно в виде KНСО3. Маточный раствор в предпочтительном варианте затем концентрируют для отделения СО2 и воды, получая таким путем раствор с высоким относительным содержанием в нем карбоната калия и тем самым с повышенной основностью, которая предпочтительна для реакции гидролиза.

В качестве тепловой энергии, необходимой для проведения такой стадии выпаривания (упаривания), можно особо эффективно использовать отходящее тепло из комбинированного процесса реакционной дистилляции и реакционной абсорбции. В одном из предпочтительных вариантов для производства пара в количествах, необходимых для работы реакционно-дистилляционного аппарата, воду в потребном количестве отбирают в виде конденсата, получаемого на стадии выпаривания. Благодаря этому возможно проведение всего процесса получения метионина практически без образования сточных вод (бессточное производство), что является существенным преимуществом с экологической точки зрения.

При осуществлении предлагаемого в изобретении способа реакционные растворы подают для основного гидролиза в реакционно-ректификационную колонну таким образом, что на верхнюю тарелку подают только содержащий 5-(2-метилмеркаптоэтил)гидантоин раствор, а на нижерасположенную тарелку, предпочтительно на 2-ю сверху тарелку, подают основный рецикловый раствор (см. фиг. 2). Тем самым в предпочтительном варианте от гидантоинсодержащего раствора сначала путем отпарки отделяют NH3, СО2 и HCN и возвращают эти компоненты в реакцию по получению гидантоина. Благодаря этому в первую очередь минимизируется потеря HCN согласно схеме II и одновременно с этим предотвращается образование формиата калия. Формиат калия, являясь средней солью, не пригоден для содействия гидролизу гидантоина и поэтому должен удаляться из кругооборота калия. Связанные с этим потери калия требуется компенсировать применением КОН. Поэтому последовательная подача гидантоинсодержащего раствора и основного рециклового раствора в верх реакционно-дистилляционного аппарата позволяет избежать расходов на исходные вещества и утилизацию.

В одном из предпочтительных вариантов благодаря применению реакционно-дистилляционного аппарата с ситчатыми тарелками эффективно подавляют образование побочных продуктов, таких как метиониновый дипептид. Поскольку для образования метионинового дипептида необходимо одновременное присутствие исходного соединения - гидантоина - и калиевой соли метионина, во избежание такой реакции предпочтительно эффективное разделение участвующих в ней веществ. Подобное разделение особенно эффективным путем происходит в оснащенном ситчатыми тарелками реакционно-дистилляционном аппарате, поскольку в такой системе практически полностью подавляется обратное смешение разделенных компонентов. Однако изобретение не ограничено применением только таких тарелок, а в равной мере предполагает возможность использования щелевых, клапанных или колпачковых тарелок, соответственно колонн с щелевыми, клапанными или колпачковыми тарелками, если в явном виде не указано иное. Благодаря этому в гидролизованной реакционной смеси обнаруживаемое содержание в ней Met составляет 98 мол.%, а содержание Met-дипептида - 2 мол.%, при этом необходимая продолжительность пребывания составляет менее 10 мин.

Предлагаемый в изобретении в предпочтительном варианте способ основного гидролиза гидантоина в колонне с ситчатыми тарелками позволяет минимизировать образование побочного продукта - Met-дипептида - благодаря использованию двух синергетических эффектов. Во-первых, благодаря конструкции используемых тарелок практически полностью предотвращается обратное смешение разделенных компонентов и тем самым подавляется образование Met-дипептида, а во-вторых, благодаря интенсивному процессу отпарки повышается основность реакционного раствора, что иллюстрируется следующим уравнением реакции:

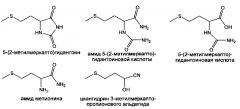

Повышенное относительное содержание основания в свою очередь ускоряет расщепление образовавшегося Met-дипептида. Соответствующий механизм представлен ниже на схеме IX:

Из прив