Способ получения технического углерода с использованием разбавительной текучей среды

Иллюстрации

Показать всеИзобретение относится к способам получения технического углерода, а также к способам регулирования одной или более характеристик частиц технического углерода. В способах объединяют разбавительную текучую среду с сырьевым для технического углерода материалом с образованием смеси текучей среды с сырьевым материалом. Причем разбавительная текучая среда повышает кинетическую энергию сырьевого для технического углерода материала. Для регулирования характеристик частиц корректируют количество разбавительной текучей среды, присутствующей в смеси текучей среды с сырьевым материалом. Обеспечивается возможность регулирования характеристик частиц технического углерода без прерывания процесса и отключения реактора. 4 н. и 18 з.п.ф-лы, 8 ил., 2 табл., 2 пр.

Реферат

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

[0001] Настоящее изобретение относится к техническому углероду и способам получения технического углерода. Кроме того, настоящее изобретение относится к регулированию одной или более характеристик частиц технического углерода.

[0002] При производстве технического углерода типично требуются изменения конфигураций управления технологическим процессом и/или оборудования, когда технологическая линия переходит на изготовление иных сортов технического углерода, или для приспособления к иным типам исходного сырья, и эти изменения препятствуют непрерывной и/или эффективной работе технологической линии. Эксплуатационные корректировки, эффективные для изменения свойств частиц, могут быть использованы, когда изменение характеристик частиц (например, структуры или удельной площади поверхности) технического углерода является желательным по производственным соображениям. Эти корректировки вызывают перебой в работе сажевого реактора, который даже может предусматривать отключение, и сопла, используемые для подачи сырьевого материала для формирования технического углерода, заменяют для изменения динамических характеристик струи или текучей среды, которое может скорректировать цвет или другие свойства. Нет необходимости говорить, что отключение реактора и замена сопел могут занимать много времени и быть дорогостоящими.

[0003] В дополнение, в производстве технического углерода определенные сырьевые материалы могут создавать больше проблем, чем другие, таких как применение сырьевых материалов на основе каменноугольной смолы, и обусловленная этим скорость износа наконечника сопла. Это также может быть справедливым для других сырьевых материалов, которые рассматриваются как сырьевые материалы с большими количествами мелких дисперсных частиц, таких как зола, которые могут создавать проблемы при получении технического углерода, и/или могут быть проблематичными при применении малоразмерных наконечников впускных каналов для сырьевых материалов вследствие опасности засорения. Фактически засорение наконечника может быть вызвано мелкими твердыми частицами, которые поступают с исходным сырьем, вследствие закоксовывания, в присутствии соединений калия, воды, и это лишь немногие примеры. Для целей настоящего изобретения термин «форсунка», или «сопло», или «наконечник», имеет отношение к одному и тому же компоненту.

[0004] Кроме того, было бы желательным усовершенствование способов получения технического углерода с использованием предварительно нагретого сырьевого материала, как описывается в Публикации Международной Заявки № WO 2011/103015. В этом более раннем способе предварительно нагретый сырьевой материал использовали для достижения благоприятных свойств в отношении технического углерода и в экономически выгодном масштабе. Было бы весьма полезным улучшить этот способ для достижения еще большей эффективности.

[0005] Соответственно этому, было бы полезным создание способа получения технического углерода, которым могут быть достигнуты одна или более из вышеуказанных целей.

СУЩНОСТЬ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

[0006] Соответственно этому, признаком настоящего изобретения является создание способов регулирования по меньшей мере одной характеристики частиц технического углерода без какого-нибудь прерывания процесса или отключения реактора для получения технического углерода.

[0007] Еще одним признаком настоящего изобретения является создание способа регулирования по меньшей мере одной характеристики частиц технического углерода без любой необходимости в замене сопел впускных каналов для сырьевого материала.

[0008] Дополнительный признак настоящего изобретения состоит в обеспечении возможности еще большего повышения температур предварительного нагревания сырьевого материала при получении технического углерода, с контролем термически обусловленного засорения трубопроводов для подачи сырьевого материала при повышенных температурах сырьевого материала.

[0009] Дополнительным признаком настоящего изобретения является создание способа получения технического углерода с использованием сырьевых материалов с большими количествами мелких твердых частиц, таких как зола.

[0010] Дополнительные признаки и преимущества настоящего изобретения будут изложены частично в нижеследующем описании, и отчасти будут очевидными из описания, или могут быть выяснены при практическом осуществлении настоящего изобретения. Цели и другие преимущества настоящего изобретения будут реализованы и достигнуты с помощью элементов или комбинаций, конкретно отмеченных в описании и пунктах прилагаемой патентной формулы.

[0011] Для достижения этих и прочих преимуществ, и в соответствии с целями настоящего изобретения, как сформулированными и обстоятельно описываемыми здесь, настоящее изобретение отчасти относится к способу получения технического углерода. Способ предусматривает введение потока нагретого газа в сажевый реактор. Кроме того, способ включает объединение по меньшей мере одной разбавительной текучей среды по меньшей мере с одним сырьевым для технического углерода материалом с образованием смеси текучей среды с сырьевым материалом. Объединение предпочтительно является таким, что по меньшей мере одна разбавительная текучая среда повышает кинетическую энергию по меньшей мере одного сырьевого для технического углерода материала по направлению, которое является по существу соосным (в пределах 10 градусов отклонения от соосности), или соосным по меньшей мере с одним впускным каналом для подачи сырьевого материала в сажевый реактор. Смесь текучей среды с сырьевым материалом подают в сажевый реактор по меньшей мере через один впускной канал для сырьевого материала (предпочтительно через несколько). Кроме того, способ предусматривает объединение по меньшей мере смеси текучей среды с сырьевым материалом, подводимой через один или многие впускные каналы в сажевый реактор, с потоком нагретого газа для формирования реакционного потока, в котором образуется технический углерод в сажевом реакторе. Кроме того, способ включает извлечение технического углерода в реакционном потоке. В этом способе разбавительная текучая среда может быть химически инертной, и предпочтительно является химически инертной в отношении сырьевого для технического углерода материала.

[0012] Вместо объединения или в дополнение к объединению по меньшей мере одной разбавительной текучей среды по меньшей мере с одним сырьевым для технического углерода материалом с образованием смеси текучей среды с сырьевым материалом, смесь текучей среды с сырьевым материалом может быть создана в реакторе. Другими словами, по меньшей мере одна разбавительная текучая среда может быть введена в реактор, и по меньшей мере один сырьевой материал может быть введен в реактор таким образом, чтобы впускные каналы для каждого из них были размещены так, что разбавительная текучая среда повышает кинетическую энергию сырьевого материала, направляемого в факел горения.

[0013] Кроме того, настоящее изобретение включает способ регулирования по меньшей мере одной характеристики частиц технического углерода, такой как структура и/или удельная площадь поверхности. Способ предусматривает объединение по меньшей мере одной разбавительной текучей среды по меньшей мере с одним сырьевым для технического углерода материалом с образованием смеси текучей среды с сырьевым материалом, и подачу смеси текучей среды с сырьевым материалом в сажевый реактор. Подача смеси текучей среды с сырьевым материалом производится в форме одной или многих струй. Кроме того, способ включает регулирование количества разбавительной текучей среды, присутствующей в смеси текучей среды с сырьевым материалом, чтобы контролировать по меньшей мере одну характеристику частиц, такую как цветовой оттенок. Другие характеристики частиц могут представлять собой удельную площадь поверхности (например, измеряемую методами BET (Брунауэра-Эммета-Теллера), CTAB (по бромиду цетилтриметиламмония), и/или STSA (метод статистической толщины) (согласно стандарту ASTM D6556)), или структурную характеристику, такую как OAN (число абсорбции масла) или DBP (абсорбция дибутилфталата).

[0014] В способах согласно настоящему изобретению сырьевой для технического углерода материал может представлять собой или содержать сырьевые материалы с большим количеством мелких твердых частиц от 0,01 вес% до 0,5 вес%, в расчете на вес сырьевого материала, таких как зола, поскольку способы согласно настоящему изобретению обеспечивают возможность работать с сырьевыми материалами этого типа без описанных ранее побочных эффектов.

[0015] Должно быть понятно, что как приведенное выше общее описание, так и последующее подробное описание являются только примерными и пояснительными, и предназначены для представления дополнительного разъяснения настоящего изобретения как заявленного.

[0016] Сопроводительные чертежи, которые включены в настоящую заявку и составляющие ее часть, иллюстрируют аспекты настоящего изобретения, и совместно с описанием служат для разъяснения принципов настоящего изобретения. Сходные численные обозначения с использованием фигур относятся к сходными признакам.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

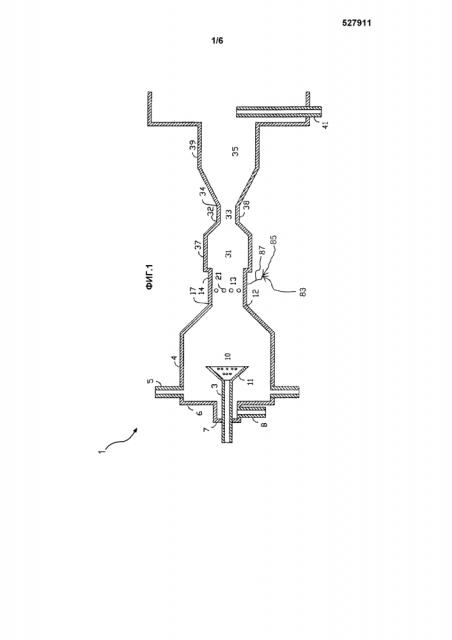

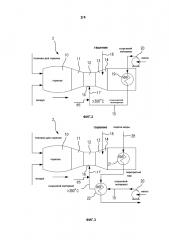

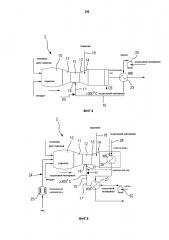

[0017] ФИГУРЫ 1-5 представляют схематические изображения части разнообразных типов сажевых реакторов печного типа, которые могут быть использованы в способе согласно настоящему изобретению для получения сортов технического углерода. Этот сажевый реактор является только иллюстративным в отношении реакторов, которые могут быть применены в настоящем изобретении.

[0018] ФИГ 6 представляет схематическое изображение одного примера инжектора, которое показывает нагнетание разбавительной текучей среды в распыленный сырьевой материал перед поступлением в сажевый реактор и в первичный фронт пламени.

[0019] ФИГУРЫ 7 и 8 представляют чертежи, изображающие варианты введения разбавительной текучей среды и сырьевого материала без предварительного смешения перед поступлением в реактор, с конструкцией коаксиальных кольцевых каналов и конструкцией параллельных смежных каналов.

ПОДРОБНОЕ ОПИСАНИЕ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

[0020] Настоящее изобретение относится к способам получения технического углерода. Настоящее изобретение также относится к способам регулирования по меньшей мере одной характеристики частиц технического углерода. Кроме того, настоящее изобретение относится к возможности применения сырьевых материалов с большими количествами мелких твердых частиц без засорения любого из впускных каналов реактора. Кроме того, настоящее изобретение относится к способам еще большего повышения температур предварительного нагревания сырьевых материалов при получении технического углерода с контролем термически обусловленного засорения трубопроводов для подачи сырьевых материалов при повышенных температурах исходного сырьевого материала.

[0021] При получении технического углерода сжигают топливо для генерирования потока горячего газа, который с высокой скоростью протекает через переходную зону, где сырьевой для технического углерода материал вводится и смешивается с потоком горячего газа. Смесь продолжает двигаться с высокой скоростью в горячий реактор, где сырьевой материал подвергается пиролизу с образованием частиц технического углерода, затем производится гашение реакции, реактанты охлаждаются, и технический углерод как продукт собирается на фильтре.

[0022] В общем и целом, один аспект настоящего изобретения относится к получению технического углерода объединением по меньшей мере одной разбавительной текучей среды по меньшей мере с одним сырьевым для технического углерода материалом перед введением сырьевого материала (или после введения сырьевого материала) в реактор через один или многие впускные каналы. При использовании разбавительной текучей среды, подробно описываемой ниже, разбавительная(-ные) текучая(-ие) среда(-ды) способна(-ны) обеспечить разнообразные преимущества, включающие одно или более из следующего: возможность проводить обработку разнообразных сортов сырьевых для технического углерода материалов, в том числе тех, которые рассматриваются как сырьевые материалы с высоким содержанием мелких твердых частиц (например, золы), такие как сырьевые материалы на основе каменноугольной смолы, для получения технического углерода; возможность предварительного нагревания образующих технический углерод сырьевых материалов даже сильнее, чем было описано ранее; возможность регулирования одной или более характеристик частиц технического углерода; возможность применения более низких давлений для введения сырьевых материалов; и/или прочие благоприятные возможности.

[0023] Разбавительная текучая среда может представлять собой газ или жидкость. Предпочтительными примерами являются газы. Разбавительная текучая среда может быть химически инертной по отношению к сырьевому для технического углерода материалу, и предпочтительно является химически инертной по отношению к сырьевому для технического углерода материалу. Разбавительная текучая среда может представлять собой по меньшей мере один инертный газ (например, аргон, неон, гелий, и тому подобный). Разбавительная текучая среда может представлять собой азот, по отдельности или с другими газами. Разбавительная текучая среда может представлять собой водяной пар, воду, воздух, диоксид углерода, монооксид углерода, водород, сажевый остаточный газ, природный газ или азот, один или многие инертные газы, или любые их комбинации. Как правило, газ или жидкость имеют чистоту по меньшей мере 95% по весу (например, по меньшей мере 97%, по меньшей мере 98%, по меньшей мере 99%, по меньшей мере 99,5%, или по меньшей мере 99,9% по весу) газа или жидкости. Например, когда используют азот (по отдельности или в смеси с другими газами/жидкостями), газообразный азот имеет чистоту по меньшей мере 95% по весу, в расчете на газ.

[0024] Разбавительная текучая среда, будучи объединенной по меньшей мере с одним сырьевым для технического углерода материалом с образованием смеси текучей среды с сырьевым материалом, необязательно может быть равномерно распределена в сырьевом для технического углерода материале. Объединение разбавительной(-ных) текучей(-их) среды(сред) по меньшей мере с одним сырьевым для технического углерода материалом приводит к смеси текучей среды с сырьевым материалом, в которой разбавительная текучая среда распределена (однородно или неоднородно) в сырьевом для технического углерода материале.

[0025] Прежде чем разбавительная текучая среда будет объединена с сырьевым для технического углерода материалом, сырьевой для технического углерода материал может быть распылен или по меньшей мере частично распылен. По выбору, в настоящем изобретении разбавительную текучую среду не используют в качестве средства распыления сырьевого для технического углерода материала. Разбавительная текучая среда предпочтительно сообщает сырьевому для технического углерода материалу кинетическую энергию, будучи смешанной с сырьевым для технического углерода материалом. Термин «кинетическая энергия» имеет отношение к количеству движения, как это понимается в гидроаэромеханике. В качестве одного из вариантов, разбавительная текучая среда, будучи объединенной с сырьевым для технического углерода материалом, сообщает кинетическую энергию с образованием колончатой струи смеси текучей среды с сырьевым материалом, когда смесь выходит из сопла и поступает в сажевый реактор. Разбавительная текучая среда имеет способность передавать кинетическую энергию сырьевому материалу. Смесь текучей среды с сырьевым материалом проводится через инжектор так, что направленный вперед импульс смеси текучей среды с сырьевым материалом при поступлении в реактор сохраняется по направлению, соосному с центральной осью инжектора (или по существу соосному с центральной осью инжектора, например, в пределах 10 градусов отклонения от соосности с центральной осью). Кроме того, смесь текучей среды с сырьевым материалом выбрасывается таким образом, что она предпочтительно движется перпендикулярно (или по существу перпендикулярно, то есть, в пределах 10 градусов) к первичному фронту пламени или факелу горения, и/или предпочтительно перпендикулярно (или по существу перпендикулярно, то есть, в пределах 10 градусов) стенке сажевого реактора. В качестве одного из вариантов, смесь текучей среды с сырьевым материалом, или инжектор, используемый для нагнетания смеси текучей среды с сырьевым материалом, могут быть под любым углом относительно первичного фронта пламени или факела горения (например, перпендикулярно (90 градусов), по существу перпендикулярно (80-110 градусов), или под другими углами (такими как 20-79 градусов, 20 градусов, 30 градусов, 40 градусов, 45 градусов, 50 градусов, 55 градусов, 60 градусов, 65 градусов, 75 градусов, и тому подобными)). Один пример объединения разбавительной текучей среды и сырьевого для технического углерода материала показан в ФИГ. 6. В ФИГ. 6 сырьевой для технического углерода материал 100 поступает в жиклер 102 и выходит из жиклера в виде распыленного сырьевого для технического углерода материала 104. Разбавительная текучая среда 106 вводится через канал 108 и смешивается с распыленным сырьевым для технического углерода материалом 104 с образованием смеси 110 текучей среды с сырьевым материалом. Смесь 110 имеет повышенную кинетическую энергию сравнительно с кинетической энергией, которая была до введения разбавительной текучей среды. Эта смесь 110 выходит из инжектора через сопло или канал 112 в стенке 117 реактора в форме колончатой струи (114) смеси текучей среды с сырьевым материалом при высокой кинетической энергии, которая затем внедряется в высокоскоростной факел горения или первичный фронт 116 пламени. Таким образом, в настоящем изобретении объединение по меньшей мере одной разбавительной текучей среды по меньшей мере с одним сырьевым для технического углерода материалом с образованием смеси текучей среды с сырьевым материалом предпочтительно является таким, что по меньшей мере одна разбавительная текучая среда повышает кинетическую энергию по меньшей мере одного сырьевого для технического углерода материала по направлению, которое является соосным или по существу соосным по меньшей мере одному впускному каналу сажевого реактора.

[0026] Количество разбавительной(-ных) текучей(-их) среды(сред), которую(-ые) смешивают с сырьевым для технического углерода материалом, может регулироваться. Количество разбавительной текучей среды, которую объединяют с сырьевым для технического углерода материалом, может регулироваться при эксплуатации в поточном режиме и формировании технического углерода. Другими словами, количество разбавительной текучей среды может быть изменено «на лету». Таким образом, поскольку разбавительная текучая среда может смешиваться с сырьевым для технического углерода материалом в регулируемом количестве, это может быть выполнено без остановки реактора. Таким образом, производство технического углерода может поддерживаться непрерывным, даже когда условия работы реактора корректируют для получения технического углерода иных сортов, или для оптимизации сорта изготавливаемого технического углерода, или корректирования/изменения качества получаемого технического углерода, и/или при прочих настройках, которые производятся на процессе/реакторе во время производства технического углерода.

[0027] Как правило, разбавительная текучая среда может быть введена в сырьевой для технического углерода материал при любом давлении, но чаще всего предпочтительными являются высокие давления для достижения желательного смешения разбавительной текучей среды с сырьевым для технического углерода материалом, в особенности, когда разбавительная текучая среда представляет собой газ. Надлежащие давления могут составлять от около 1 фунта/дюйм2 (0,07 кг/см2) до около 350 фунтов/дюйм2 (24,6 кг/см2), от около 50 фунтов/дюйм2 (3,52 кг/см2) до около 175 фунтов/дюйм2 (12,3 кг/см2), или от около 20 фунтов/дюйм2 (1,4 кг/см2) до около 200 фунтов/дюйм2 (14,1 кг/см2) или выше, или от около 100 фунтов/дюйм2 (7,03 кг/см2) до около 200 фунтов/дюйм2 (14,1 кг/см2) или выше.

[0028] Эти давления и другие давления могут быть использованы для введения разбавительной текучей среды в сырьевой для технического углерода материал. Давление может быть достаточным для внедрения в сырьевой для технического углерода материал с образованием смеси текучей среды с сырьевым материалом, и, предпочтительно, где разбавительная текучая среда однородно распределяется по всему объему сырьевого для технического углерода материала.

[0029] В смеси текучей среды с сырьевым материалом могут присутствовать любые количества разбавительной текучей среды. Например, разбавительная текучая среда может присутствовать в смеси текучей среды с сырьевым материалом в количестве от около 0,1 весового процента до около 400 весовых процентов (или выше), в расчете на вес сырьевого для технического углерода материала. Другие количества включают, например, от около 0,1 весового процента до около 100 весовых процентов или более, в расчете на вес сырьевого для технического углерода материала, или от около 5 весовых процентов до около 15 весовых процентов, в расчете на вес сырьевого для технического углерода материала, или от около 0,1 весового процента до около 50 весовых процентов, в расчете на вес сырьевого для технического углерода материала, или от около 1 весового процента до около 40 весовых процентов, в расчете на вес сырьевого для технического углерода сырьевого материала.

[0030] Подача смеси текучей среды с сырьевым материалом может быть в форме одной или многих струй. Регулировать внедрение струи смеси текучей среды с сырьевым материалом в поток нагретого газа можно на основе типа разбавительной текучей среды и/или количества разбавительной текучей среды. Как было указано ранее, при использовании смеси текучей среды с сырьевым материалом, которая подается в форме одной или более струй, количеством разбавительной текучей среды и/или типом разбавительной текучей среды можно корректировать проникновение струи смеси текучей среды с сырьевым материалом в поток нагретого газа без любой замены сопла и/или без необходимости в прерывании процесса или отключении сажевого реактора.

[0031] В качестве одного из вариантов, разбавительная текучая среда может быть смешана с сырьевым для технического углерода материалом в месте, которое находится перед впускным каналом для смеси текучей среды с сырьевым материалом в сажевом реакторе. Текучая среда может быть введена таким образом, что текучая среда и сырьевой материал смешиваются друг с другом перед поступлением в инжектор/сопло. Разбавительная текучая среда может быть смешана с сырьевым для технического углерода материалом в месте, которое находится перед впускным каналом реактора на расстоянии больше или меньше, чем 0,5 дюйма (12,7 мм), таком как по меньшей мере 0,75 дюйма (19 мм), по меньшей мере 1 дюйм (25,4 мм), по меньшей мере 2 дюйма (50,8 мм), по меньшей мере 4 дюйма (101,6 мм), или по меньшей мере 6 дюймов (152,4 мм).

[0032] В качестве одного из вариантов, разбавительная текучая среда может быть смешана с сырьевым для технического углерода материалом после соответственного введения их в сажевый реактор. Иначе говоря, разбавительная текучая среда может быть введена в сажевый реактор отдельно от сырьевого для технического углерода материала. Может быть применена любая геометрическая конфигурация для достижения отдельного введения разбавительной текучей среды и сырьевого для технического углерода материала в реактор так, чтобы две текучих среды были смежными относительно друг друга или контактировали между собой в реакторе. Например, как показано в ФИГУРАХ 7 и 8, введение разбавительной текучей среды и сырьевого для технического углерода материала по отдельности может быть выполнено с помощью трубчатой конструкции, которая имеет коаксиальную полую конфигурацию таким образом, что одна из текучих сред окружает другую текучую среду. Еще одна геометрическая конфигурация, которая может быть применена, состоит в наличии впускных каналов для разбавительной текучей среды и сырьевого для технического углерода материала, расположенных параллельно бок о бок. В этой конструкции один из впускных каналов может быть слегка выдвинут вперед относительно другого, например, как примерно на полдюйма (12,7 мм) или на один дюйм (25,4 мм), или больше. Когда разбавительную текучую среду и сырьевой для технического углерода материал вводят в реактор по отдельности, геометрическая конфигурация является такой, чтобы разбавительная текучая среда приходила в контакт с текучей средой сырьевого для технического углерода материала, и разбавительная текучая среда повышала кинетическую энергию текучей среды сырьевого материала при поступлении в факел горения (или в поперечный поток). Нет никаких ограничений в отношении геометрической конфигурации, которая может быть применена для достижения такого двойного отдельного введения разбавительной текучей среды и сырьевого для технического углерода материала. Опять же, могут быть использованы один или более впускных каналов, таких как размещенных вдоль окружного направления реактора, такого как горловинная секция.

[0033] В отношении каждого впускного канала для подачи сырьевого для технического углерода материала может быть предусмотрено или предварительное смешение разбавительной текучей среды с сырьевым для технического углерода материалом до введения сырьевого материала в сажевый реактор, и/или соответственный впускной канал для разбавительной текучей среды при каждом существующем впускном канале для введения сырьевого для технического углерода материала.

[0034] Режим, в котором смесь текучей среды с сырьевым материалом вводится в сажевый реактор, такой как на переходном участке процесса, может быть исполнен в форме одной или многих сопел или форсунок, или в комбинации их, или, в альтернативном варианте, с помощью одной или более фурм. Когда применяются форсунки, их типично размещают в радиальном положении вдоль окружного направления реактора, например, как показано в ФИГ. 1. Когда используют фурму, она типично размещена в центре по осевому положению реактора.

[0035] В настоящем изобретении, для любого способа сырьевой для технического углерода материал может представлять собой или включать любой жидкий углеводород с удельным весом от около 0,9 до около 1,5 или выше (таким как от 0,9 до около 1,3, или от 1 до 1,2, и тому подобным), или любую комбинацию их. Сырьевой для технического углерода материал может иметь температуру начала кипения от около 160°С до около 600°С, такую как от 160°С до около 500°С, или от 200°С до около 450°С, или от 215°С до около 400°С, и тому подобную. Сырьевой для технического углерода материал может представлять собой любой традиционный сырьевой для технического углерода материал, который обеспечивает формирование технического углерода. Например, может быть применен любой углеводород. Подходящий сырьевой материал может быть любым сырьевым для технического углерода углеводородным материалом, который может легко испаряться в условиях реакции. Например, могут быть использованы ненасыщенные углеводороды, такие как ацетилен; олефины, такие как этилен, пропилен, бутилен; ароматические соединения, такие как бензол, толуол и ксилол; определенные насыщенные углеводороды; и другие углеводороды, такие как керосины, нафталины, терпены, этиленовые смолы, ароматические рецикловые продукты, и тому подобные.

[0036] Сырьевой для технического углерода материал, который может быть обработан с использованием настоящего изобретения, как правило, может включать любой жидкий углеводород или нефтяные сырьевые материалы, применимые для получения технического углерода. Подходящие жидкие сырьевые материалы включают, например, ненасыщенные углеводороды, насыщенные углеводороды, олефины, ароматические соединения, и другие углеводороды, такие как керосины, нафталины, терпены, этиленовые смолы, каменноугольные смолы, крекинг-остатки, и ароматические рецикловые продукты, или любые их комбинации. Сырьевые материалы могут представлять собой, например, нефтяную эмульсию, каменноугольную смолу, остатки этиленового крекинга, содержащую асфальтены нефть, или любые их комбинации. Тип сырьевого материала может влиять на условия засорения. Химические свойства могут варьировать между различными типами сырьевых материалов и/или в пределах одного типа сырьевого материала. Из практического опыта и по результатам лабораторного тестирования известно, что, например, все из нефтяной эмульсии, газойля коксования, каменноугольных смол и остатков этиленового крекинга могут приводить к засорению при разнообразных температурах свыше около 300°С. Например, остатки этиленового крекинга (ECR) могут иметь относительно высокое содержание асфальтенов. Сырьевые материалы других типов также могут содержать асфальтены, и/или иметь химические свойства, обусловливающие другие механизмы засорения.

[0037] Содержание асфальтенов в сырьевом материале может составлять, например, от 0% до около 30% по весу, или по меньшей мере около 0,5% по весу, или по меньшей мере около 1% по весу, или по меньшей мере около 2% по весу, или по меньшей мере около 3% по весу, или от около 1% до около 10% по весу, или от около 2% до около 7,5% по весу, или от около 2,5% до около 5% по весу, в расчете на общий вес сырьевого материала. Сырьевой материал может иметь температуру начала кипения, например, от около 160°С до около 500°С, или от около 180°С до около 450°С, или от около 200°С до около 400°С, или от около 225°С до около 350°С. Температура начала кипения имеет отношение к температуре, при которой испаряется первый компонент сырьевого материала (сырьевого материала). Сырьевой материал может иметь температуру среднего диапазона кипения, например, от около 380°С до около 800°С, или от около 400°С до около 500°С, или от около 425°С до около 475°С, или от около 440°С до около 460°С. Температура среднего диапазона кипения означает температуру, при которой испаряются 50% компонентов сырьевого материала. Сырьевой материал может иметь температуру окончания кипения, например, от около 600°С до около 900°С, или от около 625°С до около 725°С, или от около 650°С до около 700°С, или от 670°С до около 690°С. Температура окончания кипения соответствует температуре, при которой испаряются 100% компонентов сырьевого материала. Могут быть применимыми другие температуры начала, среднего диапазона и/или окончания кипения, в зависимости от выбора и химической природы сырьевого материала.

[0038] Способы согласно настоящему изобретению могут быть применены в сажевых реакторах печного типа, с адаптациями и модификациями, как это здесь уместно. Способы согласно настоящему изобретению могут быть реализованы на практике, например, в сажевом реакторе печного типа с модульной конструкцией, также называемом «ступенчатым». Реакторы печного типа со ступенчатой реакционной зоной, которые могут быть приспособлены или модифицированы для практического исполнения настоящего изобретения, показаны, например, в Патентах США №№ 3922335; 4383973; 5190739; 5877250; 5904762; 6153684; 6156837; 6403695; и 6485693 В1, все из которых включены здесь ссылкой во всей своей полноте.

[0039] Что касается потока горячих газов (или потока нагретого газа), который смешивается с сырьевым для технического углерода материалом, то поток горячих газов также может рассматриваться как горячие газообразные продукты сгорания или поток нагретого газа, который может быть генерирован в результате контакта твердого, жидкого и/или газообразного топлива с потоком подходящего окислителя, такого, но без ограничения этим, как воздух, кислород, смеси воздуха и кислорода, или тому подобные. В альтернативном варианте, может быть пропущен предварительно нагретый поток окислителя, без добавления жидкого или газообразного топлива. Примеры топлива, пригодного для применения в контактировании с потоком окислителя для образования горячих газов, включают любые потоки из легко сгораемых газов, паров или жидкостей, таких как природный газ, водород, монооксид углерода, метан, ацетилен, спирт, повторно используемый остаточный газ, или керосин. Как правило, предпочтительным является применение топлив, имеющих высокое содержание углеродистых компонентов, и, в частности, углеводородов. Отношение воздуха к топливу, применяемого для получения технического углерода согласно настоящему изобретению, может составлять от около 0,7:1 до произвольно высокого, или от около 1:1 (стехиометрическое соотношение) до произвольно высокого. Для упрощения образования горячих газов поток окислителя может быть предварительно нагрет. Поток горячего газа по существу создается воспламенением или сгоранием топлива и/или окислителя. В потоке горячего газа могут быть получены такие температуры, как от около 1000 градусов Цельсия до около 3500 градусов Цельсия.

[0040] В настоящем изобретении внедрение струи сырьевого материала может быть отрегулировано с помощью разбавительной текучей среды. Например, разбавительная текучая среда имеет способность влиять на скорость дросселированного потока, или критическую скорость, или обеих, одной или многих струй смеси текучей среды с сырьевым материалом, которая находится в форме кумулятивной струи, когда вводится в реактор через один или многие впускные каналы. Чем больше количество разбавительной текучей среды, тем выше скорость дросселированного потока (согласно эффекту Вентури) смеси, или критическая скорость смеси (где скорость дросселированного потока и критическая скорость имеют отношение к скорости звука для этой смеси), и поэтому достигается тем большее проникновение струи в поток нагретого газа.

[0041] Еще одним преимуществом настоящего изобретения является возможность повышения общего выхода технического углерода с использованием разбавительной текучей среды. В настоящем изобретении больше технического углерода может быть получено с использованием того же количества текучей среды сырьевого материала. Например, выход может быть повышен по меньшей мере на 1%, по меньшей мере на 2%, или по меньшей мере на 5%, причем выход в «%» в расчете на количество технического углерода в процентах по весу. Выходы могут быть дополнительно увеличены с использованием варианта предварительного нагревания (как здесь описывается) разбавительной текучей среды, сырьевого для технического углерода материала, или их обоих.

[0042] Еще одно преимущество настоящего изобретения относится к возможности применения крупноразмерных жиклеров или сопел. В некоторых процессах получения технического углерода крупноразмерные жиклеры или сопла применяют из-за мелких твердых частиц в сырьевом для технического углерода материале. Крупноразмерные сопла используют во избежание закупоривания сопла вследствие присутствующих мелких твердых частиц. Однако, если применяют крупноразмерные сопла, это может препятствовать достаточному или хорошему внедрению текучей среды сырьевого материала в факел горения нагретого газа вследствие снижения давления и скорости течения сырьевого материала. Однако в настоящем изобретении применение разбавительной текучей среды обеспечивает возможность повышения кинетической энергии текучей среды сырьевого материала, даже при поступлении из крупноразмерных сопел, так что проникновение достигается на таком же уровне, как с малоразмерными соплами, для достижения желательного формирования технического углерода.

[0043] В качестве одного варианта, сырьевой для технического углерода материал, который смешивается с разбавительной текучей средой, может быть нагрет перед объединением с разбавительной текучей средой. Другими словами, сырьевой для технического углерода материал может быть предварительно нагрет. Предварительное нагревание сырьевого материала и используемые способы могут быть такими, как изложено в Международной Публикации № WO 2011/103015, включенной здесь ссылкой во всей своей полноте.

[0044] В