Катализированный блок-носитель

Иллюстрации

Показать всеИзобретение относится к катализированному блоку-носителю для использования при очистке выхлопного газа, выбрасываемого из двигателя внутреннего сгорания, работающего на бедной топливной смеси. Блок-носитель содержит первое покрытие из пористого оксида, второе покрытие из пористого оксида и блок-носитель. Первое покрытие из пористого оксида содержит каталитический состав, содержащий металл платиновой группы и материал-подложку, причем металл платиновой группы в первом покрытии из пористого оксида содержит платину, которая склонна к испарению, когда первое покрытие из пористого оксида подвергается относительно экстремальным условиям, включая относительно высокие температуры ≥700°C. Второе покрытие из пористого оксида содержит оксид металла для захвата испарившегося металла платиновой группы и каталитический состав, содержащий металл, выбранный из группы, состоящей из палладия, серебра, золота и комбинаций любых двух или более из них, причем оксид металла несет металл и причем второе покрытие из пористого оксида ориентировано на контактирование с выхлопным газом, который уже контактировал с первым покрытием из пористого оксида. Изобретение обеспечивает уменьшение или предотвращение движения металла платиновой группы на катализатор, находящийся ниже по потоку, а также эффективную очистку выхлопных газов. 5 н. и 16 з.п. ф-лы, 7 ил., 12 пр.

Реферат

ОБЛАСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к катализированному блоку-носителю для использования при очистке выхлопного газа, выбрасываемого из двигателя внутреннего сгорания, работающего на бедной топливной смеси, в частности транспортных двигателей внутреннего сгорания, чей катализированный блок-носитель содержит первое покрытие из пористого оксида и второе покрытие из пористого оксида.

УРОВЕНЬ ТЕХНИКИ ИЗОБРЕТЕНИЯ

В основном существует 4 класса загрязнителей, которые по закону запрещены межгосударственными организациями по всему миру: монооксид углерода (CO), несгоревшие углеводороды (HC), оксиды азота (NOx) и твердые частицы (PM).

Так как стандарты на содержание выхлопных газов для допустимого выброса таких загрязнителей в выхлопных газах из транспортных двигателей становятся все более жесткими, для соответствия этим стандартам на содержание выхлопных газов предлагается и развивается объединение систем управления двигателем и множества каталитических систем доочистки выхлопных газов. Для выхлопных систем, содержащих сажевый фильтр, распространено периодическое использование управления двигателем (например, каждые 500 км) для увеличения температуры в фильтре, чтобы по существу сжечь всю оставшуюся сажу, задержанную на фильтре, таким образом, чтобы вернуть систему к базовому уровню. Эти управляемые двигателем такты сжигания сажи часто называют «регенерацией фильтра». В то время как основная цель регенерации фильтра - сжигание сажи, осевшей на фильтре, одно из непреднамеренных последствий заключается в том, что одно или более каталитических покрытий, присутствующих в выхлопной системе, например покрытие фильтра на самом фильтре (так называемый катализированный сажевый фильтр (CSF)), окислительный катализатор (такой как дизельный окислительный катализатор (DOC)) или катализатор адсорбера NOх (NAC), расположенные выше по потоку или ниже по потоку от фильтра (например, первый DOC, за которым идет дизельный сажевый фильтр, за которым в свою очередь идет второй DOC и в конце катализатор SCR), могут регулярно подвергаться высоким температурам выхлопных газов в зависимости от уровня управления двигателем в системе. Такие условия можно также испытать при непреднамеренных редких аварийных режимах двигателя или неконтролируемых или слабо контролируемых тактах регенерации. Однако некоторые дизельные двигатели, в частности дизельные двигатели большой мощности, работающие при большой нагрузке, могут даже подвергать катализаторы значительным температурам, например >600°C, при нормальных рабочих условиях.

Так как производители транспортных средств совершенствуют свои двигатели и системы управления двигателем для соответствия стандартам на содержание выхлопных газов, производители транспортных средств просят заявителя/патентообладателя предложить каталитические компоненты и комбинации каталитических компонентов, чтобы помочь в достижении цели соответствия нормам стандартов на содержание выхлопных газов. Такие компоненты включают катализаторы DOC для окисления CO, HC, а также по выбору NO; фильтры CSF для окисления CO, HC, также по выбору для окисления NO и для захвата твердых частиц для последующего сжигания; катализаторы NAC для окисления CO и HC и для окисления монооксида азота (NO) и абсорбирования его из обедненного выхлопного газа и чтобы десорбировать адсорбированный NOx и для восстановления его до N2 в обогащенном выхлопном газе (см. ниже); и катализаторы реакции селективного каталитического восстановления (SCR) для восстановления NOx до N2 в присутствии азотного восстановителя, такого как аммиак (см. ниже).

На практике каталитические составы, применяемые в катализаторах DOC и фильтрах CSF, достаточно похожи. В большинстве случаев, однако, принципиальным различием между использованием DOC и CSF является блок-носитель, на который наносится каталитический состав: в случае DOC блок-носитель является, как правило, сквозным для потока блоком-носителем, содержащим металлический или керамический блок сотовой структуры, содержащий множество вытянутых каналов, проходящих насквозь, чьи каналы открыты на обоих концах; блок-носитель CSF - это фильтрующий блок, такой как фильтр типа «wall-flow», например керамический пористый фильтр-блок, содержащий множество входных каналов, размещенных параллельно с множеством выходных каналов, причем каждый входной канал и каждый выходной канал ограничиваются частично керамической стеной пористой структуры, причем каждый входной канал поочередно отделяется от выходного канала керамической стеной пористой структуры и наоборот. Другими словами фильтр типа «wall-flow» - это конструкция сотовой структуры, определяющая множество первых каналов, закрытых на конце выше по потоку, и множество вторых каналов, не закрытых на конце выше по потоку, но закрытых на конце ниже по потоку. Если смотреть с любого из концов, поочередно закрытые и открытые концы каналов принимают вид шахматной доски.

Довольно сложные многочисленные слоистые конструкции катализаторов, таких как DOC и NAC, могут наноситься на сквозной блок-носитель. Хотя и возможно покрыть поверхность фильтрующего блока, например поверхность входного канала фильтра типа «wall-flow», больше чем одним слоем каталитического состава, проблема при покрытии фильтрующих блоков состоит в том, чтобы избежать чрезмерно увеличивающегося противодавления во время работы, перегрузки фильтрующего блока покрытием из пористого оксида катализатора, тем самым ограничивая проход газа через него. Следовательно, хотя покрытие поверхности фильтрующего блока-носителя последовательно одним или более слоями катализатора не является невозможным, более распространено, чтобы различные каталитические составы были разделены либо по зонам, например аксиально разделенные передние и задние полузоны блока фильтра, либо иначе за счет покрытия входного канала блока-носителя фильтра типа «wall-flow» первым каталитическим составом, а его выходного канала вторым каталитическим составом. Однако в определенных вариантах исполнения изобретения входной канал фильтра покрывается одним или более слоями, которые могут быть одного и того же или различных каталитических составов. Также предлагается покрывать состав NAC на фильтрующий блок-носитель (см., например, патент EP 0766993).

В выхлопных системах, состоящих из множества компонентов катализатора, где каждый содержит отдельный блок-носитель, как правило, катализатор SCR размещается ниже по потоку DOC, и/или CSF, и/или NAC, потому что известно, что при окислении оксида азота (NO) в выхлопном газе до диоксида азота (NO2) таким образом, что ниже по потоку из DOC, и/или CSF, и/или NAC соотношение NO:NO2 составляет примерно 1:1, ниже по потоку промотируется реакция SCR (см. ниже). Также хорошо известно из патента EP 341832 (так называемый сажеуловитель с постоянной регенерацией или CRT®), что NO2, полученный окислением NO в выхлопном газе до NO2, может быть использован для сжигания сажи пассивно на выходном фильтре. В расположениях выхлопной системы, где важное значение имеет процесс, описанный в патенте EP341832, если бы катализатор SCR был расположен в начале фильтра, это бы ослабило или предотвратило процесс сжигания захваченной сажи в NO2, потому что большинство NOx, используемых для сжигания сажи, вероятно, были бы удалены на катализаторе SCR.

Однако предпочтительное расположение системы для дизельных малотоннажных транспортных средств представляет окислительный катализатор (DOC), за которым следует инжектор с азотсодержащим восстановителем, затем катализатор SCR и в конце катализированный сажевый фильтр (CSF). Сокращение для такого расположения - «DOC/SCR/CSF». Это расположение предпочтительно для дизельных малотоннажных транспортных средств, потому что важным фактором является достижение конверсии NOx в выхлопной системе так быстро, насколько возможно, после того как запускается двигатель транспортного средства, чтобы дать возможность: (i) предшественникам азотсодержащих восстановителей, таким как аммиак, быть впрыснутыми/растворенными, чтобы выделить аммиак для конверсии NOx; и (ii) настолько высокой конверсии NOx, насколько возможно. Если бы фильтр с большой теплоемкостью был размещен в начале SCR катализатора, т.е. между DOC и SCR катализатором («DOC/CSF/SCR»), (i) и (ii) заняли бы больше времени на их выполнение, и конверсия NOx как целая часть ездового цикла экологического класса могла бы быть уменьшена. Удаление сажи может быть осуществлено, используя кислород, а редкая вынужденная регенерация фильтра осуществляется, используя техники управления двигателем.

Также предлагается наносить покрытие катализатора SCR из пористого оксида на сам блок-носитель фильтра (см., например, патент WO 2005/016497), в случае чего окислительный катализатор может быть размещен выше по потоку носителя фильтра, покрытого SCR (независимо от того, является ли окислительный катализатор компонентом DOC, CSF или NAC), чтобы модифицировать соотношение NO/NO2 для промотирования активности восстановления NOx на катализаторе SCR. Существуют также предложения разместить NAC выше по потоку катализатора SCR, расположенного на сквозном блоке-носителе, чей NAC может образовать NH3 в реакционной смеси во время регенерации данного NAC (см. ниже). Одно такое предложение рассматривается в патенте GB 2375059.

Катализаторы NAC известны, например, из патента US 5473887 и проектируются с целью адсорбирования NOx из обедненного выхлопного газа (лямбда >1) и чтобы десорбировать NOx, когда концентрация кислорода в выхлопном газе уменьшается. Десорбированный NOx может быть восстановлен до N2 посредством подходящего восстановителя, например моторного топлива, активированного каталитическим компонентом, таким как родий, в самом NAC, или расположенного ниже по потоку NAC. На практике управление концентрацией кислорода может периодически подстраиваться под желаемый окислительно-восстановительный состав в соответствии с вычисленной текущей емкостью адсорбции NOx в NAC, например, более обогащенный, чем при нормальной текущей работе двигателя (но все еще обедненного по стехиометрическому составу или где лямбда =1), стехиометрический или стехиометрически обогащенный (лямбда <1). Концентрация кислорода может быть установлена несколькими способами, например сбрасыванием газа, впрыскиванием дополнительного углеводородного топлива в цилиндр двигателя, как во время такта выхлопа, или впрыскивания углеводородного топлива напрямую в выхлопной газ ниже по потоку из коллектора двигателя.

Типичный состав NAC включает компонент каталитического окисления, такой как платина, значительное количество (т.е. значительно больше, чем требуется для использования в качестве промотора, такого как промотор в трехкомпонентном катализаторе) компонента накопления NOx, такого как барий, и катализатор восстановления, например родий. Механизм, часто предлагаемый для накопления NOx из выхлопного газа для этого состава, следующий:

NO+1/2О2→NO2 (1); и

BaO+2NO2+1/2О2→Ba(NO3)2 (2),

где в реакции (1) оксид азота реагирует с кислородом на активных областях окисления на платине, чтобы сформировать NO2. Реакция (2) включает адсорбцию NO2 накопительным материалом в форме неорганического нитрата.

При более низких концентрациях кислорода и/или повышенных температурах данные нитратные соединения становятся термодинамически нестабильными и распадаются, выделяя NO или NO2 согласно реакции (3) ниже. В присутствии подходящего восстановителя эти оксиды азота впоследствии восстанавливаются оксидом углерода, водородом и углеводородами до N2, что может заменить восстановительный катализатор (см. реакцию (4)).

Ba(NO3)2→BaO+2NO+3/2О2 или Ba(NO3)2→BaO+2NO2+1/2О2 (3); и

NO+CO→1/2N2+CO2 (4).

(Другие реакции включают Ba(NO3)2+8H2→BaO+2NH3+5H2O, за которой следует NH3+NOx→N2+yH2O или 2NH3+2О2+CO→N2+3H2O+CO2 и т.д.)

В реакциях (1)-(4), включая приведенные выше, данное реакционноспособное соединение бария представлено в качестве оксида. Однако понимают, что в присутствии воздуха большая часть бария находится в виде карбоната или, возможно, гидроксида. Опытный человек может адаптировать схемы реакций, представленные выше, соответствующим образом для соединений бария, не являющихся оксидами, и последовательности каталитических покрытий в потоке выхлопных газов.

Окислительные катализаторы способствуют окислению CO до CO2 и несгоревших HC до CO2 и H2O. Типичные окислительные катализаторы включают платину и/или палладий на носителе с высокой удельной поверхностью.

Прикладное применение технологии SCR для очистки выбросов NOx из двигателей внутреннего сгорания (IC) автотранспортных средств, в особенности двигателей внутреннего сгорания, работающих на бедной топливной смеси, хорошо известно. Примеры азотных восстановителей, которые могут быть использованы в реакции SCR, включают такие соединения, как гидриды азота, например аммиак (NH3), или гидразин, или предшественник NH3.

Предшественники NH3 - это одно или несколько соединений, из которых может быть получен NH3, например, посредством гидролиза. Распад предшественника до аммиака и других побочных продуктов может происходить посредством гидротермического или каталитического гидролиза. Предшественники NH3 включают мочевину (CO(NH2)2) в виде водного раствора или в виде твердого или аммониевого карбамата (NH2COONH4). Если используется в виде водного раствора, предпочтительна эвтектическая смесь, например 32,5% NH3 (водный раствор). В водные растворы могут добавляться примеси, чтобы снизить температуру кристаллизации. В настоящий момент мочевина является предпочтительным источником NH3 в области передвижной техники, потому что она менее токсична, чем NH3, ее легко перевозить и обращаться с ней, недорогая и повсеместно доступная. Неполный гидролиз мочевины может привести к увеличенным выбросам PM при проверках на соответствие испытательному циклу допустимых выбросов, потому частично гидролизованные твердые частицы или капли мочевины будут захвачены фильтрующей бумагой, используемой во время установленной законом проверки для PM, и будут считаться PM массой. При этом высвобождение определенных продуктов неполного гидролиза мочевины, таких как циануровая кислота, нежелательно для окружающей среды.

SCR имеет три основные реакции (представленные ниже в реакциях (5)-(7) включительно), которые восстанавливают NOx до атомарного азота.

4NH3+4NO+O2→4N2+6H2O (например, 1:1 NH3:NO) (5)

4NH3+2NO+2NO2→4N2+6H2O (например, 1:1 NH3:NOx) (6)

8NH3+6NO2→7N2+12H2O (например, 4:3 NH3:NOx) (7)

Сопутствующая нежелательная неселективная побочная реакция:

2NH3+2NO2→N2O+3H2O+N2 (8).

На практике реакция (7) относительно медленная в сравнении с реакцией (5), а реакция (6) - самая быстрая из всех. По этой причине, когда опытные технологи проектируют системы доочистки выхлопных газов для транспортных средств, они часто предпочитают размещать окислительный каталитический элемент (например, DOC, и/или CSF, и/или NAC) в начале SCR катализатора.

Когда определенные катализаторы DOC, и/или NAC, и/или CSF подвергаются высоким температурам, которые встречаются, например, во время регенерации фильтра, и/или в случае остановки двигателя, и/или (в определенных дизельных двигателях большой мощности) при нормальном высокотемпературном выхлопном газе, нижние уровни металлических компонентов платиновой группы, особенно Pt, с учетом достаточного количества времени при высокой температуре могут испариться из DOC, и/или NAC, и/или CSF компонентов, а в последующем металл платиновой группы может быть захвачен на выходном катализаторе SCR. Это может иметь особо вредный эффект на производительность катализатора SCR, т.к. присутствие Pt приводит к высокой активности параллельного неселективного окисления аммиака, как в реакции (9) (которая показывает полное окисление NH3), тем самым производя вторичные выбросы и/или бесполезно потребляя NH3.

4NH3+5О2→4NO+6H2O (9)

Один производитель транспортных средств сообщает о наблюдении данного явления в статье 2009-01-0627 SAE, которая озаглавлена «Воздействие и предотвращение ультранизкого загрязнения металлов платиновой группы на катализаторах SCR в связи с конструкцией DOC» и включает данные сравнения активности конверсии NOх в зависимости от температуры для Fe/цеолитного катализатора SCR, расположенного последовательно за четырьмя катализаторами DOC поставщиков, содержащими металл платиновой группы (PGM), которые взаимодействуют с текущим экспериментальным выхлопным газом при 850°C в течение 16 часов. Представленные результаты показывают, что активность конверсии NOx Fe/цеолитного катализатора SCR, размещенного после 20Pt:Pd DOC при общей концентрации PGM, равной 2,471 кг/м3, изменена в отрицательную сторону при более высоких оценочных температурах как результат загрязнения Pt. Два 2Pt:Pd DOC от различных поставщиков при общей концентрации PGM, равной 3,685 кг/м3, также проверены. В первом 2Pt:Pd DOC активность катализатора SCR затронута в похожей степени, как и проверка на 20Pt:Pd DOC, тогда как в случае второго проверенного 2Pt:Pd DOC активность катализатора SCR загрязнена в меньшей степени, хотя второй 2Pt:Pd DOC все еще показывал пониженную активность конверсии NOx в сравнении с холостой работой (без DOC, только пустой носитель). Авторы заключают, что поставщик второго 2Pt:Pd DOC, который показывает более умеренное ослабление конверсии NOx, был более успешен в стабилизации Pt с концентрацией 2,471 кг/м3 вместе с Pd с концентрацией 1,235 кг/м3. DOC, содержащий только Pd при концентрации 5,295 кг/м3, не демонстрирует воздействия на выходном SCR относительно пустого носителя. Более ранняя работа авторов SAE 2009-01-0627 опубликована в статье № 2008-01-2488 SAE.

Патент EP 0622107 описывает катализатор для очистки выхлопного газа из дизельных двигателей, в которых платиновый катализатор наносится на входную сторону потока выхлопного газа, а палладиевый катализатор наносится на более низкую сторону потока выхлопного газа. Углеводороды (HC) и растворимая органическая масса (SOF) в выхлопном газе могут быть сожжены и удалены платиновым катализатором при низкой температуре. SO2 не окисляется при низкой температуре. Выхлопной газ подогревается до высокой температуры во входной области. HC и SOF эффективно окисляются и удаляются палладиевым катализатором при высокой температуре. SO2 не окисляется даже при более высокой температуре. Данное описание утверждает, что в катализаторе очистки выхлопного газа HC и SOF могут быть удалены при низкой температуре и SO2 не окисляется.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Производители транспортных средств начинают просить заявителя/патентообладателя о создании мер для решения проблемы испарения PGM относительно низких уровней из компонентов выше по потоку от катализаторов SCR. Было бы крайне желательно развивать стратегии для предотвращения этого движения PGM на катализатор SCR, находящийся ниже по потоку, при высоких температурах. Современные изобретатели развили несколько стратегий для соответствия этому запросу.

Авторы настоящего изобретения обнаружили, что испарение платины из катализатора, содержащего PGM, содержащего и платину и палладий, может произойти при экстремальных погодных условиях, когда соотношение весов Pt:Pd больше чем 2:1. Также считается, что где PGM состоит из платины, также может наблюдаться платиновое испарение. Авторы настоящего изобретения разработали катализированный блок-носитель, содержащий PGM для использования в комбинации с выходным катализатором SCR, который избегает или уменьшает проблему PGM, в частности Pt, перемещающегося от входного катализатора с относительно высокой концентрацией Pt к выходному катализатору SCR.

Согласно первому аспекту изобретение обеспечивает катализированный блок-носитель для использования в очистке выхлопного газа, выбрасываемого из двигателя внутреннего сгорания, работающего на бедной топливной смеси, при этом катализированный блок-носитель содержит первое покрытие из пористого оксида и второе покрытие из пористого оксида, где первое покрытие из пористого оксида содержит каталитический состав, содержащий как минимум один металл платиновой группы (PGM) и как минимум один материал-подложку, где как минимум один PGM в первом покрытии из пористого оксида склонен к испарению, когда первое покрытие из пористого оксида подвергается относительно экстремальным условиям, включающим относительно высокие температуры, где второе покрытие из пористого оксида содержит как минимум один оксид металла для захвата испаренного PGM и где второй слой из пористого оксида ориентирован для взаимодействия с выхлопным газом, который взаимодействовал с первой поверхностью из пористого оксида.

Согласно второму аспекту изобретение обеспечивает выхлопную систему для двигателя внутреннего сгорания, работающего на топливных смесях, причем система содержит первый катализированный блок-носитель согласно изобретению.

Согласно следующему аспекту настоящее изобретение обеспечивает двигатель внутреннего сгорания, работающий на бедной топливной смеси, в особенности для транспортного средства, содержащий выхлопную систему согласно любому предыдущему пункту изобретения.

В другом аспекте изобретение обеспечивает транспортное средство, содержащее двигатель согласно изобретению.

Согласно следующему аспекту изобретение обеспечивает способ уменьшения или предотвращения катализатора селективного каталитического восстановления (SCR) в выхлопной системе двигателя внутреннего сгорания, работающего на бедной топливной смеси, от загрязнения металлом платиновой группы (PGM), который может испариться из каталитического состава, содержащего как минимум один PGM, удерживаемый на как минимум одном материале-подложке и размещенный на блоке-носителе выше по потоку катализатора SCR, когда каталитический состав, содержащий PGM, подвергается относительно экстремальным условиям, включающим относительно высокие температуры, причем способ включает захват испаренного PGM в покрытии из пористого оксида, содержащего как минимум один оксид металла, которое размещается на том же самом блоке-носителе, что и каталитический состав, содержащий PGM.

Следующий аспект изобретения относится к использованию оксида металла (т.е. как минимум одного оксида металла) для уменьшения или предотвращения загрязнения катализатора селективного каталитического восстановления (SCR) металлом платиновый группы (PGM), в большинстве случаев в выхлопной системе двигателя внутреннего сгорания, работающего на бедной топливной смеси, где второе покрытие из пористого оксида содержит оксид металла и предназначено для взаимодействия с выхлопным газом, который уже взаимодействовал с первым покрытием из пористого оксида и в котором первое покрытие из пористого оксида содержит каталитический состав, содержащий как минимум один металл платиновой группы (PGM) и как минимум один материал-подложку, и в котором катализированный блок-носитель содержит первое покрытие из пористого оксида и второе покрытие из пористого оксида. Обычно оксид металла нужен для захвата испаренного PGM. Как правило, как минимум один PGM в первом покрытии из пористого оксида склонен к испарению, когда первое покрытие из пористого оксида подвергается относительно экстремальным условиям, включая относительно высокие температуры.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Чтобы настоящее изобретение могло быть более понято, делается сноска на следующие примеры посредством только иллюстраций и ссылаясь на сопровождающие чертежи.

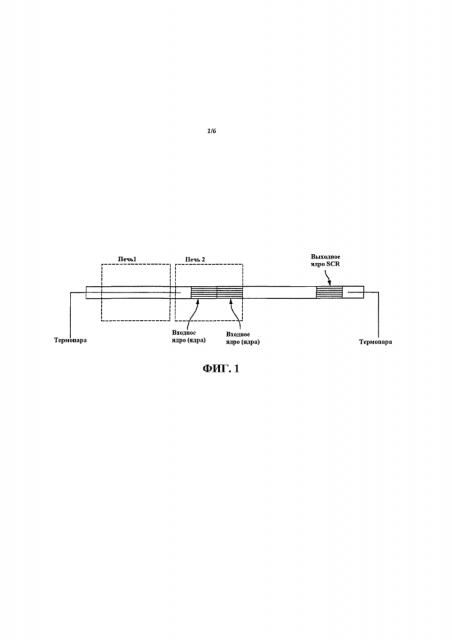

Фиг. 1 является схематическим изображением лабораторного реактора, используемого для проверки платинового загрязнения на Fe/Beta цеолитном катализаторе SCR или Cu/CHA цеолитном катализаторе SCR.

Фиг. 2 является графиком, изображающим зависимость активности конверсии NOx как функции температуры четырех изношенных ядер катализатора SCR, каждое из которых было изношено в лабораторной конфигурации выхлопной системы, содержащей образцы ядер примеров 3, 5 и 6 настоящего изобретения или сравнительного примера 2. Результаты активности изношенного SCR изображены на графике в сравнении с активностью свежего, т.е. неизношенного катализатора SCR.

Фиг. 3 является графиком, изображающим зависимость активности конверсии NOx как функции температуры других трех изношенных ядер катализатора, каждое из которых было изношено в лабораторной конфигурации выхлопной системы, содержащей образцы ядер примеров 4 и 7 настоящего изобретения или сравнительного примера 2. Результаты активности изношенного SCR изображены на графике в сравнении с активностью свежего, т.е. неизношенного катализатора SCR.

Фиг. 4 является графиком, изображающим зависимость активности конверсии NOx как функции температуры других трех изношенных ядер катализатора, каждое из которых было изношено в лабораторной конфигурации выхлопной системы, содержащей катализированный фильтр типа «wall-flow», расположенный выше по потоку от Fe/Beta цеолитного катализатора SCR, где одна система содержит фильтр, покрытый как на входном, так и на выходном канале с весовым соотношением Pt:Pd, равным 1:1 (пример 7); вторая система содержит фильтр, покрытый как на входном, так и на выходном канале с весовым соотношением Pt:Pd, равным 5:1 (пример 8); а третья сравнительная система содержит фильтр, покрытый как на входном, так и на выходном канале с катализатором, содержащим только Pt. Результаты активности изношенного SCR изображены на графике в сравнении с активностью свежего, т.е. неизношенного катализатора SCR.

Фиг. 5 является гистограммой, изображающей зависимость конверсии NOx как функции температуры двух изношенных ядер катализатора, каждое из которых было изношено в лабораторной конфигурации выхлопной системы, показанной на фиг. 1, содержащей образцы ядер дизельного окислительного катализатора примера 11, нагреваемого в трубной печи при 900°C в течение 2 часов в потоке синтетического газа с Cu/CHA цеолитным катализатором SCR, удерживаемым при 300°C, расположенным ниже по потоку.

Фиг. 6А и 6B являются схематическими изображениями вариантов исполнения выхлопной системы, включая катализированные блоки-носители согласно настоящему изобретению.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНОГО ВАРИАНТА ОСУЩЕСТВЛЕНИЯ

В большинстве случаев как минимум один PGM в первом покрытии из пористого оксида содержит платину. Когда как минимум один PGM в покрытии из пористого оксида является платиной, тогда данная платина является PGM, склонным к испарению, когда первое покрытие из пористого оксида подвергается относительно экстремальным условиям, включая относительно высокие температуры. Относительно экстремальными условиями, включая относительно высокие температуры, являются, например, температуры ≥700°C, предпочтительно ≥800°C или еще более предпочтительно ≥900°C.

Как правило, PGM в первом покрытии из пористого оксида содержит и платину, и палладий. Платина и/или палладий могут быть PGM, склонными к испарению, когда первое покрытие из пористого оксида подвергается относительно экстремальным условиям, включая относительно высокие температуры. Однако, когда присутствуют и платина и палладий, тогда обычно платина вероятнее является PGM, склонным к испарению, когда первое покрытие из пористого оксида подвергается относительно экстремальным условиям, включая относительно высокие температуры.

Возможно использование более высоких весовых соотношений Pt:Pd в первом покрытии из пористого оксида для задач, как, например, получение NO2, чтобы поддержать сжигание отфильтрованных твердых частиц ниже по потоку от фильтра, потому что любой PGM, который может испариться из первого покрытия из пористого оксида во время работы, может быть захвачен во втором покрытии из пористого оксида. Как правило, первое покрытие из пористого оксида содержит весовое соотношение Pt:Pd ≤10:1, например 8:1, 6:1, 5:1 или 4:1.

Когда катализированный блок-носитель располагается сразу выше по потоку катализатора SCR (т.е. без какого-либо промежуточного блока-носителя между катализированным блоком-носителем настоящего изобретения и катализатором SCR), предпочтительно, чтобы весовое соотношение Pt:Pd было ≤2, предпочтительно в первом покрытии из пористого оксида или в катализированном блоке-носителе в целом (т.е. в совокупности). Где как минимум один PGM в первом покрытии из пористого оксида содержит и платину, и палладий, предпочтительно весовое соотношение ≤2, такое как ≤1,5:1, например, примерно 1:1. Значение этой характеристики показано в примерах: авторы обнаружили посредством имперической проверки, что предпочтительные весовые соотношения Pt:Pd испаряются меньше, чем подобный катализатор, имеющий весовое соотношение 4:1. В слоевых размещениях катализатора предпочтительно, чтобы внешний слой имел весовое соотношение Pt:Pd ≤2, или, как вариант, чтобы совокупное весовое соотношение Pt:Pd всех слоев вместе составляло ≤2.

Как правило, весовое соотношение Pt:Pd в первом покрытии из пористого оксида или в совокупности составляет ≥35:65 (например, ≥7:13). Предпочтительно, чтобы весовое соотношение Pt:Pd было ≥40:60 (например, ≥2:3), еще более предпочтительно ≥45:55 (например, ≥9:11), особенно ≥50:50 (например, ≥1:1), такое как ≥1,25:1, и еще более предпочтительно ≥1,5:1 (например, ≥1,6:1). Весовое соотношение Pt:Pd либо в первом покрытии из пористого оксида, или в совокупности, как правило, составляет от 10:1 до 7:13. Предпочтительно, чтобы весовое соотношение Pt:Pd составляло от 8:1 до 2:3, более предпочтительно от 6:1 до 9:11, еще более предпочтительно от 5:1 до 1:1, такое как от 4:1 до 1,25:1, и совсем предпочтительно от 2:1 до 1,25:1 (например, от 2:1 до 1,6:1).

В большинстве случаев общая доля металла платиновой группы (PGM) (например, общая доля Pt и/или Pd) составляет от 0,035 до 17,65 кг/м3. Предпочтительная общая сумма PGM составляет от 0,1765 до 14,12 кг/м3, более предпочтительная - от 0,353 до 10,59 кг/м3, еще более предпочтительная - от 0,882 до 8,825 кг/м3 и еще более предпочтительная - от 1,235 до 7,06 кг/м3.

В большинстве случаев, когда катализированный блок-носитель настоящего изобретения содержит платину, тогда платина не легируется бисмутом и/или марганцем. Более предпочтительно, чтобы катализатор не содержал бисмута и/или марганца.

В большинстве случаев оксид металла (т.е. как минимум один металл-оксид-носитель второго покрытия из пористого оксида) содержит оксид металла, выбранный из группы, состоящей из необязательно стабилизированного оксида алюминия, аморфного алюмосиликата, необязательно стабилизированного оксида циркония(IV), оксида церия(IV), оксида титана(IV), необязательно стабилизированного смешанного оксида церия-циркония и смесей любых двух или более из них. Подходящие стабилизаторы включают один или более оксидов кремния и редкоземельных металлов.

Оксид металла второго покрытия из пористого оксида и как минимум один материал-подложка первого покрытия из пористого оксида может быть тем же самым или другим. Предпочтительно, чтобы оксид металла второго покрытия из пористого оксида и как минимум один материал-подложка первого покрытия из пористого оксида были различны.

Второе покрытие из пористого оксида может, как правило, содержать оксид металла в общей доле от 6,102 до 305,118 кг/м3, предпочтительно от 12,204 до 244,092 кг/м3 (например, от 30,511 до 213,583 кг/м3), более предпочтительно от 61,023 до 152,559 кг/м3.

Авторы изобретения обнаружили, что особенно оксиды металлов, содержащие оксиды алюминия и церия(IV), по существу способны к захвату испарившихся PGM, в особенности, оксид церия(IV), который имеет особенное сходство с Pt. Предпочтительно, чтобы оксид металла второго покрытия из пористого оксида выбирался из группы, состоящей из необязательно стабилизированных оксида алюминия, оксида церия(IV) и необязательно стабилизированного смешанного оксида церия-циркония. Более предпочтительно, чтобы оксид металла выбирался из группы, состоящей из необязательно стабилизированного оксида алюминия и необязательно стабилизированного смешанного оксида церия-циркония.

В одном примере исполнения второе покрытие из пористого оксида не содержит палладия и платины. Более предпочтительно, чтобы второе покрытие из пористого оксида не содержало металла платиновой группы (PGM).

В других примерах исполнения второе покрытие из пористого оксида может также содержать каталитический состав, содержащий как минимум один металл, выбранный из группы, состоящей из палладия, серебра, золота и комбинаций любых двух или более из них, в котором как минимум один оксид металла содержит как минимум один металл. Предпочтительно, чтобы второе покрытие из пористого оксида содержало комбинацию палладия и золота, например в виде сплава, как описано в патенте WO 2009/136206 заявителя/патентообладателя.

Когда второе покрытие из пористого оксида содержит каталитический состав, содержащий палладий и золото (например, в виде сплава), тогда, как правило, палладий и золото не легируются бисмутом и/или марганцем. Более предпочтительно, чтобы второе покрытие из пористого оксида не содержало бисмута и/или марганца.

Как правило, общая доля как минимум одного металла во втором покрытии из пористого оксида составляет от 0,353 до 12,355 кг/м3. Предпочтительно, чтобы общая доля была от 0,706 до 10,59 кг/м3, более предпочтительно от 1,059 до 8,825 кг/м3, еще более предпочтительно от 1,588 до 7,06 кг/м3 и даже более предпочтительно от 1,765 до 6,177 кг/м3.

Когда второе покрытие из пористого оксида содержит каталитический состав, содержащий палладий, тогда предпочтительно, чтобы второе покрытие из пористого оксида не содержало платины.

В большинстве случаев второе покрытие из пористого оксида в значительной степени свободно (например, не содержит) от меди и/или родия.

Единственный PGM, присутствующий во втором покрытии из пористого оксида, в большинстве случаев является палладием. Однако в конкретном примере исполнения второе покрытие из пористого оксида содержит платину и палладий. Как правило, весовое соотношение Pt:Pd во втором покрытии из пористого оксида ниже, чем весовое соотношение Pt:Pd в первом покрытии из пористого оксида (т.е. относительная доля Pt к Pd во втором покрытии из пористого оксида ниже, чем относительная доля Pt к Pd в первом покрытии из пористого оксида). Авторы настоящего изобретения обнаружили, что палладий или Pt/Pd катализатор, имеющий относительно высокое содержание Pd, может вести себя как ловушка испарившейся Pt.

Первое покрытие из пористого оксида содержит каталитический состав, содержащий как минимум один металл платиновой группы (PGM) и как минимум один материал-подложку для как минимум одного PGM. Катализатор, как правило, наносится на блок-носитель в виде суспензии пористого оксида, содержащей как минимум одну соль PGM и один или более материалов-подложек в конечном каталитическом покрытии, перед тем как покрытый фильтр высушивается, а затем обжигается. Один или более материалов-подложек можно называть «компонентом покрытия из пористого оксида». Также возможно, что как минимум один PGM предварительно соединяется с одним или более материалом-подложкой перед суспендированием или что совокупность частиц материала-подложки, с которым PGM предварительно соединяется, превращается в суспензию в растворе соли PGM.

Под как минимум одним «материалом-подложкой» здесь подразумевается оксид металла, выбранный из группы, состоящей из необязательно стабилизированного оксида алюминия, аморфного алюмосиликата, необязательно стабилизированного оксида циркония(IV), оксида церия(IV), оксида титана(IV) или необязательно стабилизированного смешанного оксида церия-циркония, молекулярного сита и соединений или комбинаций любых двух или более из них.

Как правило, один материал-подложка первого покрытия из пористого оксида выбирается из группы, состоящей из необязательно стабилизированного оксида алюминия, аморфного алюмосиликата, необязательно с