Очки, содержащие пористый полимерный материал

Иллюстрации

Показать всеИзобретение относится к очкам, содержащим полимерный материал. Техническим результатом является обеспечение гибкости оправы с сохранением достаточной прочности и жесткости для удержания линзы. Технический результат достигается в очках, содержащих оправу в сборе для удерживания линзы. При этом по меньшей мере часть оправы в сборе содержит полимерный материал, который сформирован из термопластичной композиции. Причем термопластичная композиция содержит непрерывную фазу, которая содержит матричный полимер. При этом в непрерывной фазе в форме дискретных доменов диспергированы добавка микровключения и добавка нановключения. Кроме того, в материале также образована поровая сеть. 19 з.п. ф-лы, 15 ил., 5 табл., 9 пр.

Реферат

Родственные заявки

НАСТОЯЩАЯ ЗАЯВКА ИСПРАШИВАЕТ ПРИОРИТЕТ СОГЛАСНО ПРЕДВАРИТЕЛЬНОЙ ЗАЯВКЕ НА ПАТЕНТ США С РЕГИСТРАЦИОННЫМ НОМЕРОМ 61/906551, ПОДАННОЙ 20 НОЯБРЯ 2013 Г., КОТОРАЯ ПОЛНОСТЬЮ ВКЛЮЧЕНА В ДАННЫЙ ДОКУМЕНТ ПОСРЕДСТВОМ ССЫЛКИ НА НЕЕ.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Чтобы помочь снижению веса и стоимости, в оправах очков используются полимерные материалы. Тем не менее одна из текущих проблем, связанных с большинством традиционных полимерных материалов, заключается в том, что они зачастую слишком жесткие и могут легко сломаться при изгибе. Это может плохо сказаться на посадке очков на голове пользователя. Таким образом, большинство традиционных оправ требует использования шарниров для обеспечения хотя бы минимальной степени гибкости, что излишне усложняет конструкцию оправы и может увеличить стоимость. Кроме того, использование шарниров может ограничить угол и направление, в котором оправа может гнуться. В связи с этим в настоящее время существует необходимость в улучшенных очках, которые могут содержать оправу, которая является легко устанавливаемой и в то же время обладает достаточной прочностью и жесткостью для удерживания линзы.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В соответствии с одним вариантом осуществления настоящего изобретения раскрыты очки, которые содержат оправу в сборе для удерживания линзы. По меньшей мере часть оправы в сборе содержит полимерный материал, который сформирован из термопластичной композиции. Термопластичная композиция содержит непрерывную фазу, которая включает матричный полимер. В непрерывной фазе в форме дискретных доменов диспергированы добавка микровключения и добавка нановключения, и в материале определяется поровая сеть.

Другие признаки и аспекты настоящего изобретения более подробно рассматриваются ниже.

Краткое описание графических материалов

Полное и достаточное описание настоящего изобретения, включая наилучший способ его осуществления, предназначенное для среднего специалиста в данной области техники, изложено ниже, в частности, в остальной части описания, в которой предусмотрены ссылки на соответствующие графические материалы, на которых:

фиг. 1 представляет собой вид в перспективе одного варианта осуществления очков согласно настоящему изобретению;

фиг. 2 представляет собой вид спереди в вертикальной проекции другого варианта осуществления очков согласно настоящему изобретению;

на фиг. 3-4 представлены SEM-микрофотографии невытянутого листа из примера 1, где лист был отрезан перпендикулярно машинному направлению на фиг. 3 и параллельно машинному направлению на фиг. 4; и

на фиг. 5-6 представлены SEM-микрофотографии вытянутого листа из примера 1 (лист был отрезан параллельно ориентации машинного направления);

на фиг. 7-8 представлены SEM-микрофотографии невытянутого листа из примера 2, где лист был отрезан перпендикулярно машинному направлению на фиг. 7 и параллельно машинному направлению на фиг. 8;

на. 9-10 представлены SEM-микрофотографии вытянутого листа из примера 2 (лист был отрезан параллельно ориентации машинного направления);

фиг. 11-12 представляют собой фотографии иллюстративного испытательного устройства, которое можно использовать для осуществления испытания на сохранение изгиба, описанного в данном документе; и

фиг. 13–15 представляют собой фотографии иллюстративного испытательного устройства, которое можно использовать для осуществления испытания на сохранение скручивания, описанного в данном документе.

Повторяющееся использование ссылочных позиций в настоящем описании и графических материалах предназначено для представления одинаковых или аналогичных признаков или элементов изобретения.

Подробное описание иллюстративных вариантов осуществления

Далее будет представлено подробное описание со ссылками на различные варианты осуществления изобретения, один или несколько примеров которых приведены ниже. Каждый пример приведен для пояснения изобретения и не ограничивает его. В сущности, специалистам в данной области техники должно быть очевидно, что по отношению к настоящему изобретению могут быть выполнены различные модификации и изменения без отклонения от объема или сущности изобретения. Например, признаки, показанные или описанные как часть одного варианта осуществления, могут быть использованы в другом варианте осуществления для получения еще одного варианта осуществления. Таким образом, имеется в виду, что настоящее изобретение охватывает такие модификации и изменения, которые подпадают под объем прилагаемой формулы изобретения и ее эквивалентов.

В целом, настоящее изобретение направлено на очки (например, обычные очки, солнцезащитные очки, защитные очки, спортивные очки и т.д.), которые содержат оправу в сборе для удерживания линзы, например корригирующей линзы, защитной линзы и т.д. То есть по меньшей мере часть оправы в сборе содержит полимерный материал, который может обладать уникальной комбинацией таких свойств, как низкая плотность, гибкость и сохранение формы. Полимерный материал может использоваться для формирования всей оправы в сборе или только одного или нескольких ее компонентов.

Уникальную комбинацию таких свойств, как низкая плотность, гибкость и сохранения формы, можно достичь для единого, монолитного полимерного материала с помощью выборочного контроля того, каким образом образуется материал. Более конкретно, полимерный материал может быть образован из термопластичной композиции, содержащей непрерывную фазу, включающую матричный полимер, добавку микровключения и добавку нановключения. Добавки могут быть выбраны таким образом, чтобы они характеризовались отличным модулем упругости по сравнению с матричным полимером. Подобным образом, добавки микровключения и нановключения могут стать диспергированными в непрерывной фазе в виде дискретных микроразмерных и наноразмерных фазовых доменов соответственно. При подвергании деформационному растяжению, до и/или после использования материала, интенсивные локализованные области сдвига и/или области интенсивности напряжения (например, нормальные напряжения) могут образовываться вблизи микроразмерных дискретных фазовых доменов в результате концентраций напряжения, которые возникают из-за несовместимости материалов. Эти области интенсивности сдвига и/или напряжения могут вызывать некоторое начальное нарушение адгезии в полимерной матрице, прилегающей к микроразмерным доменам. Однако примечательно, что локализованные области интенсивности сдвига и/или напряжения также могут быть созданы вблизи наноразмерных дискретных фазовых доменов, которые перекрываются с микроразмерными областями. Такое перекрытие областей интенсивности сдвига и/или напряжения вызывает возникновение даже большего нарушения адгезии в полимерной матрице, таким образом создавая значительное число пор, прилегающих к наноразмерным доменам и/или микроразмерным доменам.

Таким образом, внутри полимерного материала может быть образована поровая сеть. Например, средний процентный объем, занимаемый порами внутри заданного единичного объема материала, может составлять от приблизительно 15% до приблизительно 80% на см3, в некоторых вариантах осуществления от приблизительно 20% до приблизительно 70%, а в других вариантах осуществления от приблизительно 30% до приблизительно 60% на кубический сантиметр материала. Присутствие высокого объема пор может значительно снизить плотность материала, что может обеспечить использование более легких, более гибких материалов, которые при этом обеспечивают хорошие свойства. Например, композиция может иметь относительно низкую плотность, например приблизительно 1,2 грамма на кубический сантиметр («г/см3») или меньше, в некоторых вариантах осуществления приблизительно 1,0 г/см3 или меньше, в некоторых вариантах осуществления от приблизительно 0,2 г/см3 до приблизительно 0,8 г/см3 и в некоторых вариантах осуществления от приблизительно 0,1 г/см3 до приблизительно 0,5 г/см3. Значительная часть пор внутри этой сети может характеризоваться «наноразмерным» размером («нанопоры»), например поры со средним размером поперечного сечения приблизительно 800 нанометров или меньше, в некоторых вариантах осуществления от приблизительно 5 до приблизительно 250 нанометров и в некоторых вариантах осуществления от приблизительно 10 до приблизительно 100 нанометров. Выражение «размер поперечного сечения», как правило, относится к характеристическому размеру (например, ширине или диаметру) поры, который практически перпендикулярен его главной оси (например, длине) и также обычно практически перпендикулярен направлению напряжения, прилагаемого во время растягивания. Такие нанопоры могут, например, составлять приблизительно 15 об. % или больше, в некоторых вариантах осуществления приблизительно 20 об. % или больше, в некоторых вариантах осуществления от приблизительно 30 об. % до 100 об. %, а в некоторых вариантах осуществления от приблизительно 40 об. % до приблизительно 90 об. % от общего объема пор в полимерном материале.

Как указано выше, перекрытие областей интенсивности сдвига и/или напряжения, созданное во время растяжения, может привести к образованию пор, прилегающих к наноразмерным доменам и/или микроразмерным доменам. Благодаря уникальной природе материала и способу, с помощью которого он может быть образован, поры могут быть распределены внутри чередующихся полосовых зон, между которыми расположены выступы полимерной матрицы, которые проходят, как правило, перпендикулярно направлению растягивания. Выступы могут оставаться относительно некавитационными и жесткими. Однако полимерная матрица может также образовывать мостики в полосовых зонах, которые остаются относительно гибкими по природе вследствие высокой концентрации в них пор. Комбинация этих признаков может предоставлять в результате материал, который имеет структурную целостность благодаря наличию жестких выступов, однако также способен изгибаться и рассеивать энергию благодаря наличию относительно гибких мостиков. Среди прочего, это усиливает гибкость материала, однако позволяет ему сохранять достаточную степень прочности, поэтому он может сохранять желаемую форму в течение использования.

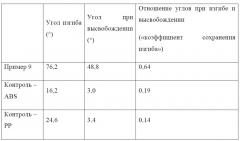

Одно измерение гибкости полимерного материала является его модулем упругости, который может составлять от приблизительно 2500 мегапаскаль («МПа») или меньше, в некоторых вариантах осуществления приблизительно 2200 МПа или е, в некоторых вариантах осуществления от приблизительно 50 МПа до приблизительно 2000 МПа и в некоторых вариантах осуществления от приблизительно 100 МПа до приблизительно 1000 МПа, определенным в соответствии с ASTM D638-10 при 23°C. Таким образом, полимерный материал может быть физически деформирован (например, согнут, скручен и т.д.) в трехмерную конфигурацию, характеризующуюся одной или несколькими угловыми деформациями. Угловые деформации могут находиться, например, в диапазоне от приблизительно 5° до приблизительно 250°, в некоторых вариантах осуществления от приблизительно 10° до приблизительно 200°, в некоторых вариантах осуществления от приблизительно 20° до приблизительно 180° и в некоторых вариантах осуществления от приблизительно 30° до приблизительно 120°. В некоторых вариантах осуществления трехмерная конфигурация может иметь множество угловых деформаций (например, 2, 3, 4 и т.д.), которые могут находиться в одной и той же или различных плоскостях. Независимо от конкретного способа, посредством которого он образован, полученный полимерный материал способен к сохранению своей деформированной формы. Такие свойства сохранения формы материала могут быть охарактеризованы посредством коэффициента сохранения изгиба и/или коэффициента сохранения скручивания в диапазоне от приблизительно 0,1 до 1, в некоторых вариантах осуществления от приблизительно 0,2 до приблизительно 0,95, в некоторых вариантах осуществления от приблизительно 0,4 до приблизительно 0,9 и в некоторых вариантах осуществления от приблизительно 0,5 до приблизительно 0,8. «Коэффициент сохранения изгиба» определяют посредством деления угла изгиба при высвобождении на угол изгиба, при этом «угол изгиба» представляет собой угол материала после подвергания изгибающему усилию (например, 9,90 килограмм-силы/сантиметр) в течение 30 секунд, например, по линии, перпендикулярной продольному направлению материала, и «угол изгиба при высвобождении» представляет собой угол материала после снятия усилия в течение 30 секунд. Аналогично «коэффициент сохранения скручивания» определяют посредством деления угла скручивания при высвобождении на угол скручивания, при этом «угол скручивания» представляет собой угол материала после подвергания усилию, направленному против часовой стрелки (например, 3,50 килограмм-силы/сантиметр), в течение 30 секунд, например, по линии, параллельной продольному направлению материала, и «угол скручивания при высвобождении» представляет собой угол материала после снятия усилия в течение 30 секунд. Разумеется, наряду со способностью сохранения своей формы, ключевое преимущество настоящего изобретения заключается в том, что данная конфигурация не является постоянной. Совсем наоборот, даже после его деформирования в определенную форму полимерный материал может затем быть деформирован в другие формы, если это необходимо. Таким образом, полимерному материалу можно легко придавать форму и повторно придавать форму в виде практически любой трехмерной конфигурации.

В ходе вытягивания около и вокруг микроразмерных доменов также могут образовываться микропоры, которые имеют средний размер поперечного сечения от приблизительно 0,5 до приблизительно 30 микрометров, в некоторых вариантах осуществления от приблизительно 1 до приблизительно 20 микрометров, а в некоторых вариантах осуществления от приблизительно 2 микрометров до приблизительно 15 микрометров. Микропоры и/или нанопоры могут иметь любую правильную или неправильную форму, такую как сферическая, удлиненная и т.д. В некоторых случаях осевой размер микропор и/или нанопор может быть больше размера поперечного сечения для того, чтобы отношение сторон (отношение осевого размера к размеру поперечного сечения) составляло от приблизительно 1 до приблизительно 30, в некоторых вариантах осуществления от приблизительно 1,1 до приблизительно 15, а в некоторых вариантах осуществления от приблизительно 1,2 до приблизительно 5. «Осевой размер» представляет собой размер в направлении главной оси (например, длину). Авторы настоящего изобретения также обнаружили, что поры (например, микропоры, нанопоры или и те, и другие) могут распределяться по существу однородным образом по всему материалу. Например, поры могут быть распределены колонками, ориентированными в направлении, обычно перпендикулярном направлению, в котором проходит напряжение. Эти колонки, как правило, могут быть параллельными друг другу по всей ширине материала. Не ограничиваясь теорией, полагают, что наличие такой однородно распределенной поровой сети может приводить к хорошим механическим свойствам оправы в сборе.

Далее будут более подробно описаны различные варианты осуществления настоящего изобретения.

I. Термопластичная композиция

A. Матричный полимер

Как указано выше, термопластичная композиция содержит непрерывную фазу, в которой диспергированы добавки микровключения и нановключения. Непрерывная фаза содержит один или несколько матричных полимеров, которые, как правило, составляют от приблизительно 60 вес. % до приблизительно 99 вес. %, в некоторых вариантах осуществления от приблизительно 75 вес. % до приблизительно 98 вес. %, а в некоторых вариантах осуществления от приблизительно 80 вес. % до приблизительно 95 вес. % термопластичной композиции. Природа матричного полимера (полимеров), используемого для образования непрерывной фазы, не критична, и в целом можно применять любой подходящий полимер, такой как сложные полиэфиры, полиолефины, стирольные полимеры, полиамиды и т.д. В определенных вариантах осуществления в композиции для образования полимерной матрицы можно применять, например, сложные полиэфиры. Как правило, можно применять любой из ряда сложных полиэфиров, таких как сложные алифатические полиэфиры, такие как поликапролактон, сложные полиамидоэфиры, полимолочная кислота (PLA) и ее сополимеры, полигликолевая кислота, полиалкиленкарбонаты (например, полиэтиленкарбонат), поли-3-гидроксибутират (PHB), поли-3-гидроксивалерат (PHV), сополимеры 3-гидроксибутирата и 4-гидроксибутирата, 3-гидроксибутирата и 3-гидроксивалерата (PHBV), сополимер 3-гидроксибутирата и 3-гидроксигексаноата, сополимер 3-гидроксибутирата и 3-гидроксиоктаноата, сополимер 3-гидроксибутирата и 3-гидроксидеканоата, сополимер 3-гидроксибутирата и 3-гидроксиоктадеканоата и алифатические полимеры на основе сукцината (например, полибутиленсукцинат, полибутиленсукцинат адипат, полиэтиленсукцинат и т.д.); сложные алифатическо-ароматические сополиэфиры (например, полибутиленадипаттерефталат, полиэтиленадипаттерефталат, полиэтиленадипатизофталат, полибутиленадипатизофталат и т.д.); сложные тические полиэфиры (например, полиэтилентерефталат, полибутилентерефталат и т.д.) и так далее.

В определенных случаях термопластичная композиция может содержать по меньшей мере один сложный полиэфир, который является жестким по природе и, следовательно, имеет относительно высокую температуру стеклования. Например, температура стеклования («Tg») может составлять приблизительно 0°C или больше, в некоторых вариантах осуществления от приблизительно 5°C до приблизительно 100°C, в некоторых вариантах осуществления от приблизительно 30°C до приблизительно 80°C, а в некоторых вариантах осуществления от приблизительно 50°C до приблизительно 75°C. Сложный полиэфир может также иметь температуру плавления от приблизительно 140°C до приблизительно 300°C, в некоторых вариантах осуществления от приблизительно 150°C до приблизительно 250°C, а в некоторых вариантах осуществления от приблизительно 160°C до приблизительно 220°C. Температуру плавления можно определять с помощью дифференциальной сканирующей калориметрии («DSC») в соответствии с ASTM D-3417. Температуру стеклования можно определять динамическим механическим анализом в соответствии с ASTM E1640-09.

Одним особенно подходящим жестким сложным полиэфиром является полимолочная кислота, которая обычно может быть получена из мономерных блоков любого изомера молочной кислоты, такого как левовращающая молочная кислота («L-молочная кислота»), правовращающая молочная кислота («D-молочная кислота»), олочная кислота или их смеси. Мономерные блоки могут также быть образованы из ангидридов любого изомера молочной кислоты, включая L-лактид, D-лактид, мезолактид или их смеси. Можно также использовать циклические димеры таких молочных кислот и/или лактидов. Для полимеризации молочной кислоты можно применять любой известный способ полимеризации, такой как поликонденсация или полимеризация с раскрытием цикла. Можно также применять небольшое количество средства для удлинения цепи (например, диизоцианатного соединения, эпоксидного соединения или ангидрида кислоты). Полимолочная кислота может быть гомополимером или сополимером, например, содержащим мономерные блоки, полученные из L-молочной кислоты, и мономерные блоки, полученные из D-молочной кислоты. Хотя этого и не требуется, степень содержания одного из мономерных блоков, полученных из L-молочной кислоты, и мономерных блоков, полученных из D-молочной кислоты, составляет предпочтительно приблизительно 85 мол. % или больше, в некоторых вариантах осуществления приблизительно 90 мол. % или больше и в некоторых вариантах осуществления приблизительно 95 мол. % или больше. Можно смешивать несколько полимолочных кислот, каждая из которых имеет различное соотношение между мономерным блоком, полученным из L-молочной кислоты, и мономерным блоком, полученным из D-молочной кислоты, при произвольном процентном содержании. Естественно, полимолочную кислоту можно также смешивать с другими типами полимеров (например, полиолефинами, сложными полиэфирами и т.д.).

В одном конкретном варианте осуществления полимолочная кислота имеет следующую общую структуру:

Один конкретный пример подходящего полимера полимолочной кислоты, который можно применять в настоящем изобретении, является коммерчески доступным от Biomer, Inc., Краилинг, Германия под названием BIOMER™ L9000. Другие подходящие полимеры полимолочной кислоты коммерчески доступны от Natureworks LLC, Миннетонка, Миннесота (NATUREWORKS®) или Mitsui Chemical (LACEA™). Еще одни подходящие полимолочные кислоты описаны в патентах США № 4797468; 5470944; 5770682; 5821327; 5880254 и 6326458.

Полимолочная кислота, как правило, имеет среднечисловую молекулярную массу («Mn») в диапазоне от приблизительно 40000 до приблизительно 180000 грамм на моль, в некоторых вариантах осуществления от приблизительно 50000 до приблизительно 160000 грамм на моль, а в некоторых вариантах осуществления от приблизительно 80000 до приблизительно 120000 грамм на моль. Аналогично полимер также, как правило, имеет среднемассовую молекулярную массу («Mw») в диапазоне от приблизительно 80000 до приблизительно 250000 грамм на моль, в некоторых вариантах осуществления от приблизительно 100000 до приблизительно 200000 грамм на моль, а в некоторых вариантах осуществления от приблизительно 110000 до приблизительно 160000 грамм на моль. Отношение среднемассовой молекулярной массы к среднечисловой молекулярной массе («Mw/Mn»), т.е. «коэффициент полидисперсности», также является достаточно низким. Например, коэффициент полидисперсности, как правило, находится в диапазоне от приблизительно 1,0 до приблизительно 3,0, в некоторых вариантах осуществления от приблизительно 1,1 до приблизительно 2,0, а в некоторых вариантах осуществления от приблизительно 1,2 до приблизительно 1,8. Среднемассовую и среднечисловую молекулярные массы можно определять способами, известными специалистам в данной области.

Полимолочная кислота может также иметь допустимую вязкость от приблизительно 50 до приблизительно 600 паскаль-секунд (Па·с), в некоторых вариантах осуществления от приблизительно 100 до приблизительно 500 Па·с, а в некоторых вариантах осуществления от приблизительно 200 до приблизительно 400 Па·с, как определено при температуре 190°C и скорости сдвига в 1000 сек-1. Показатель текучести расплава полимолочной кислоты (на сухое вещество) может также находиться в диапазоне от приблизительно 0,1 до приблизительно 40 грамм за 10 минут, в некоторых вариантах осуществления от приблизительно 0,5 до приблизительно 20 грамм за 10 минут, а в некоторых вариантах осуществления от приблизительно 5 до приблизительно 15 грамм за 10 минут, что определено при нагрузке 2160 грамм и при 190°C.

Некоторые типы чистых сложных полиэфиров (например, полимолочная кислота) могут поглощать воду из окружающей среды так, что содержание влаги в них составляет от приблизительно 500 до 600 частей на миллион («ppm») или даже выше, исходя из сухого веса исходной полимолочной кислоты. Содержание влаги можно определять с помощью ряда способов, известных из уровня техники, например, в соответствии с ASTM D 7191-05, как описано ниже. Поскольку присутствие воды во время переработки расплава может гидролитически разрушать сложный полиэфир и снижать его молекулярную массу, иногда желательно высушивать сложный полиэфир перед смешиванием. В большинстве вариантов осуществления, например, желательно, чтобы содержание влаги в сложном полиэфире составляло приблизительно 300 частей на миллион («ppm») или меньше, в некоторых вариантах осуществления приблизительно 200 ppm или меньше, в некоторых вариантах осуществления от приблизительно 1 до приблизительно 100 ppm перед смешиванием с добавками микровключения и нановключения. Высушивание сложного полиэфира может проходить, например, при температуре от приблизительно 50°C до приблизительно 100°C, а в некоторых вариантах осуществления от приблизительно 70°C до приблизительно 80°C.

B. Добавка микровключения

Используемое в данном документе выражение «добавка микровключения», как правило, относится к любому аморфному, кристаллическому или полукристаллическому материалу, который способен диспергироваться в полимерной матрице в форме дискретных доменов микроразмерного размера. Например, перед растягиванием домены могут иметь средний размер поперечного сечения от приблизительно 0,05 мкм до приблизительно 30 мкм, в некоторых вариантах осуществления от приблизительно 0,1 мкм до приблизительно 25 мкм, в некоторых вариантах осуществления от приблизительно 0,5 мкм до приблизительно 20 мкм и в некоторых вариантах осуществления от приблизительно 1 мкм до приблизительно 10 мкм. Выражение «размер поперечного сечения», как правило, относится к характеристическому размеру (например, ширине или диаметру) домена, который по существу перпендикулярен его главной оси (например, длине) и также, как правило, по существу перпендикулярен направлению напряжения, прилагаемого во время растягивания. Следует также понимать, что, хотя микроразмерные домены, как правило, образуются из добавки микровключения, они также могут образовываться из комбинации добавок микровключения и нановключения и/или других компонентов композиции.

Добавка микровключения, как правило, является полимерной по природе и обладает относительно высокой молекулярной массой для содействия улучшению прочности расплава и устойчивости термопластичной композиции. Как правило, полимер микровключения в целом может быть несмешиваемым с матричным полимером. Таким образом, добавка может стать более диспергированной в виде дискретных фазовых доменов в непрерывной фазе матричного полимера. Дискретные домены способны поглощать энергию, являющуюся результатом воздействия внешней силы, что увеличивает общее сопротивление разрыву и прочность получаемого в результате материала. Домены могут иметь ряд различных форм, таких как эллиптическая, сферическая, цилиндрическая, пластинчатая, трубчатая и т.д. В одном варианте осуществления домены имеют, например, по существу эллиптическую форму. Физический размер отдельного домена, как правило, достаточно мал, чтобы минимизировать распространение трещин по полимерному материалу при приложении внешнего напряжения, но достаточно велик, чтобы инициировать микроскопическую пластическую деформацию и допустить образование зон интенсивности сдвига и/или напряжения на включениях частиц и вокруг них.

Хотя полимеры могут быть несмешиваемыми, тем не менее, можно выбрать добавку микровключения, характеризующуюся параметром растворимости, который является относительно подобным таковому у матричного полимера. Это может улучшить совместимость между поверхностями раздела фаз и физическое содействие границ дискретной и непрерывной фаз и, таким образом, снижает вероятность разрушения композиции. В связи с этим отношение параметра растворимости для матричного полимера к таковому у добавки составляет, как правило, от приблизительно 0,5 до приблизительно 1,5, а в некоторых вариантах осуществления от приблизительно 0,8 до приблизительно 1,2. Например, добавка микровключения может иметь параметр растворимости, составляющий от приблизительно 15 до приблизительно 30 МДж1/2/м3/2, а в некоторых вариантах осуществления от приблизительно 18 до приблизительно 22 МДж1/2/м3/2, тогда как полимолочная кислота может иметь параметр растворимости приблизительно 20,5 МДж1/2/м3/2. Выражение «параметр растворимости», используемое в данном документе, относится к «параметру растворимости Гильдебранда», который представляет собой квадратный корень из плотности энергии когезии и вычисляется согласно следующему уравнению:

где

∆ Hv = теплота испарения

R = постоянная идеального газа

T = температура

Vm = молекулярный объем

Параметры растворимости Гильдебранда для многих полимеров также доступны из Solubility Handbook of Plastics, Wyeych (2004), которая включена в данный документ посредством ссылки.

Добавка микровключения может также иметь определенный показатель текучести расплава (или вязкость) для обеспечения достаточной поддержки дискретных доменов и полученных пор. Например, если показатель текучести расплава добавки слишком высок, она проявляет склонность к нерегулируемому растеканию и диспергированию по непрерывной фазе. Это приводит к слоистым, пластинчатым доменам или совместным с непрерывной фазой структурам, которые сложно поддерживать и которые также склонны к преждевременному разрушению. Наоборот, если показатель текучести расплава добавки слишком низок, она склонна к комкованию и образованию очень больших эллиптических доменов, которые трудно диспергировать при перемешивании. Это может вызвать неравномерное распределение добавки по всей непрерывной фазе. В связи с этим авторы настоящего изобретения обнаружили, что отношение показателя текучести расплава добавки микровключения к показателю текучести расплава матричного полимера составляет, как правило, от приблизительно 0,2 до приблизительно 8, в некоторых вариантах осуществления от приблизительно 0,5 до приблизительно 6, а в некоторых вариантах осуществления от приблизительно 1 до приблизительно 5. Добавка микровключения может, например, иметь показатель текучести расплава от приблизительно 0,1 до приблизительно 250 грамм за 10 минут, в некоторых вариантах осуществления от приблизительно 0,5 до приблизительно 200 грамм за 10 минут, а в некоторых вариантах осуществления от приблизительно 5 до приблизительно 150 грамм за 10 минут, что определено при нагрузке 2160 грамм и при 190°C.

Помимо упомянутых выше свойств, для достижения желаемой поровой сети можно также выбирать механические характеристики добавки микровключения. Например, если смесь матричного полимера и добавки микровключения наносить с внешним усилием, можно инициировать концентрации напряжений (например, включая нормальные или сдвиговые напряжения) и зоны выделения сдвига и/или пластической деформации на дискретных фазовых доменах и вокруг них в результате концентраций напряжений, которые возникают из-за разницы в модулях упругости добавки и матричного полимера. Большие концентрации напряжений вызывают более интенсивную локализованную пластическую деформацию на доменах, что позволяет им становиться значительно удлиненными при приложении усилий. Эти удлиненные домены могут позволить композиции проявлять более гибкое и мягкое поведение, чем матричный полимер, например, когда он является жесткой полиэфирной смолой. Для усиления концентраций напряжений добавку микровключения можно выбрать так, чтобы она имела относительно низкий модуль упругости Юнга по сравнению с матричным полимером. Например, отношение модуля упругости матричного полимера к таковому у добавки составляет, как правило, от приблизительно 1 до приблизительно 250, в некоторых вариантах осуществления от приблизительно 2 до приблизительно 100, а в некоторых вариантах осуществления от приблизительно 2 до приблизительно 50. Модуль упругости добавки микровключения может, например, находиться в диапазоне от приблизительно 2 до приблизительно 1000 мегапаскаль (МПа), в некоторых вариантах осуществления от приблизительно 5 до приблизительно 500 МПа, а в некоторых вариантах осуществления от приблизительно 10 до приблизительно 200 МПа. Наоборот, модуль упругости полимолочной кислоты, например, составляет, как правило, от приблизительно 800 МПа до приблизительно 3000 МПа.

Хотя можно применять широкий ряд добавок микровключения, которые обладают определенными выше свойствами, особенно подходящие примеры таких добавок могут включать синтетические полимеры, такие как полиолефины (например, полиэтилен, полипропилен, полибутилен и т.д.); стирольные сополимеры (например, стирол-бутадиен-стирол, стирол-изопрен-стирол, стирол-этилен-пропилен-стирол, стирол-этилен-бутадиен-стирол и т.д.); политетрафторэтилены; сложные полиэфиры (например, рециклизованный сложный полиэфир, полиэтилентерефталат и т.д.); поливинилацетаты (например, поли(этиленвинилацетат), поливинилхлорид ацетат и т.д.); поливиниловые спирты (например, поливиниловый спирт, полимер этилена и винилового спирта) и т.д.); поливинилбутирали; акриловые смолы (например, полиакрилат, полиметилакрилат, полиметилметакрилат и т.д.); полиамиды (например, нейлон); поливинилхлориды; поливинилиденхлориды; полистиролы; полиуретаны и т.д. Подходящие полиолефины могут, например, включать этиленовые полимеры (например, полиэтилен низкой плотности («LDPE»), полиэтилен высокой плотности («HDPE»), линейный полиэтилен низкой плотности («LLDPE») и т.д.), гомополимеры пропилена (например, синдиотактический, атактический, изотактический и т.д.), сополимеры пропилена и так далее.

В одном конкретном варианте осуществления полимер представляет собой полимер пропилена, такой как гомополипропилен или сополимер пропилена. Полимер пропилена можно образовывать, например, из по существу изотактического гомополимера или сополимера полипропилена, содержащего количество, которое равно или меньше чем приблизительно 10 вес. % другого мономера, т.е. по меньшей мере приблизительно 90% по весу пропилена. Температура плавления таких гомополимеров может составлять от приблизительно 160°C до приблизительно 170°C.

В еще одном варианте осуществления полиолефин может быть сополимером этилена или пропилена с другим α-олефином, таким как C3-C20α-олефин или C3-C12α-олефин. Конкретные примеры подходящих α-олефинов включают 1-бутен; 3-метил-1-бутен; 3,3-диметил-1-бутен; 1-пентен; 1-пентен с одним или несколькими метильными, этильными или пропильными заместителями; 1-гексен с одним или несколькими метильными, этильными или пропильными заместителями; 1-гептен с одним или несколькими метильными, этильными или пропильными заместителями; 1-октен с одним или несколькими метильными, этильными или пропильными заместителями; 1-нонен с одним или несколькими метильными, этильными или пропильными заместителями; этил-, метил- или диметилзамещенный 1-децен; 1-додецен и стирол. Особенно желательными α-олефиновыми сомономерами являются 1-бутен, 1-гексен и 1-октен. Содержание этилена или пропилена в таких сополимерах может составлять от приблизительно 60 мол. % до приблизительно 99 мол. %, в некоторых вариантах осуществления от приблизительно 80 мол. % до приблизительно 98,5 мол. %, а в некоторых вариантах осуществления от приблизительно 87 мол. % до приблизительно 97,5 мол. %. Содержание α-олефинов аналогично находиться в диапазоне от приблизительно 1 мол. % до приблизительно 40 мол. %, в некоторых вариантах осуществления от приблизительно 1,5 мол. % до приблизительно 15 мол. %, а в некоторых вариантах осуществления от приблизительно 2,5 мол. % до приблизительно 13 мол. %.

Типичные олефиновые сополимеры для применения в настоящем изобретении включают сополимеры на основе этилена, доступные под названием EXACT™ от ExxonMobil Chemical Company, Хьюстон, Техас. Другие подходящие сополимеры этилена доступны под названием ENGAGE™, AFFINITY™, DOWLEX™ (LLDPE) и ATTANE™ (ULDPE) от Dow Chemical Company, Мидленд, Мичиган. Другие подходящие полимеры этилена описаны в патентах США № 4937299, выданном Ewen и соавт.; 5218071, выданном Tsutsui и соавт.; 5272236, выданном Lai и соавт.; и 5278272, выданном Lai и соавт. Подходящие сополимеры пропилена также коммерчески доступны под названиями VISTAMAXX™ от ExxonMobil Chemical Co., Хьюстон, Техас; FINA™ (например, 8573) от Atofina Chemicals, Фелю, Бельгия; TAFMER™, доступный от Mitsui Petrochemical Industries, и VERSIFY™, доступный от Dow Chemical Co., Мидленд, Мичиган. Подходящие гомополимеры полипропилена могут также включать полипропилен Exxon Mobil 3155, смолы Exxon Mobil Achieve™ и смолу Total M3661 PP. Другие примеры подходящих полимеров пропилена описаны в патентах США № 6500563, выданном Datta и соавт.; 5539056, выданном Yang и соавт.; и 5596052, выданном Resconi и соавт.

Для образования олефиновых сополимеров обычно можно применять любую из множества известных технологий. Например, олефиновые полим