Композиционный фильтрующий материал для очистки водных сред

Иллюстрации

Показать всеИзобретение относится к области обработки вод, в частности к композиционным фильтрующим материалам, и предназначено для очистки технологических водных сред от содержащихся в них ионных примесей и взвесей продуктов коррозии с использованием сочетания процессов ионообменной и магнитной очистки. Композиционный фильтрующий материал представляет собой смешанную загрузку ионообменных смол в соотношении анионита к катиониту 1:1 и частиц материала заданного удельного объема, покрытых слоем магнетита. Доля магнетита составляет 0,10-0,20 г на 1 см3 указанного материала, а количество обработанного материала составляет 3-15% от массы смешанной загрузки ионообменных смол. Технический результат: повышение эффективности очистки водных технологических растворов и увеличение ресурса ионообменных смол. 3 з.п. ф-лы, 1 табл.

Реферат

Техническое решение относится к области обработки вод, в частности к композиционным фильтрующим материалам, и предназначено для очистки технологических водных сред от содержащихся в них ионных примесей и взвесей продуктов коррозии с использованием сочетания процессов ионообменной и магнитной очистки.

Для очистки водных сред широко используются ионообменные фильтры. Недостатком таких фильтров является то, что «… ионообменные фильтры, работающие одновременно и как механические, не обеспечивают должной очистки в течение длительного времени при наличии в воде взвешенных веществ и работают с использованием незначительной части (25-30%) обменной емкости». Взвешенные вещества, такие как мелкодисперсные и коллоидные частицы продуктов коррозии, блокируют поверхность зерен ионообменных смол, что приводит к снижению обменной емкости загрузки фильтра. Поэтому ионный обмен целесообразно применять в сочетании с предварительной фильтрацией для удаления взвесей. Без защитных предфильтров ионообменные смолы подвержены быстрому загрязнению, что приводит к их более частой замене и снижению эффективности очистки (Ядерная технология. В.П. Шведов, В.М. Седов, И.Л. Рыбальченко, И.Н. Власов. М Атомиздат. 1979, с. 185).

Из уровня техники известны технические решения, относящиеся к композиционным фильтрующим материалам, например к композициям для получения ферромагнитного ионообменника. Например, в изобретении по патенту RU №2081846 (опубл. 20.06.1997) решена задача разработки композиции для получения ферромагнитного ионообменника, включающего ионообменный материал, в качестве которого используют природный клиноптилолит, и свежеосажденный магнетит, полученный путем перемешивания соли железа II и железа III в соотношении 1:2 в виде 2,7-3,1%-ного раствора и щелочи. По патенту RU №2461520 (опубл. 20.09.2012) получают ферромагнитный ионообменник на основе природных материалов, частицы которого содержат клиноптилолит, магнетит, гематит железной руды и кремнезем железной руды.

Оба решения направлены на создание магнитоуправляемых сорбентов, используемых для очистки вязких и твердых сред, а также для очистки высокомутных растворов от ионных примесей. Основным недостатком решений является то, что при очистке технологических водных сред от взвесей продуктов коррозии очистка с их помощью недостаточно эффективна, поскольку в составе сорбентов используются природные ионообменные материалы, обменная емкость которых существенно ниже, чем у синтетических ионообменных смол.

Известны также решения, в которых композиционный фильтрующий материал состоит из частиц, обладающих одновременно ионообменными и магнитными свойствами. Например, в техническом решении по патенту US №5055194 (опубл. 08.10.1991) для очистки многокомпонентных систем применяют материал, выполненный из шариков, имеющих магнитное ядро, окруженное пористым покрытием из силикатного производного. Отделение загрязняющих частиц от раствора выполняют посредством магнитной фильтрации.

Известна, например, загрузка фильтра из магнитно-восприимчивого ионообменного агента, который используется в способе удаления загрязняющих ионов из водных растворов (патент RU №2091326, опубл. 27.09.1997) и который предназначен для сорбции ионов тяжелых металлов и радиоактивных веществ, находящихся в ионной форме. Вывод агента из зоны сорбции осуществляется за счет действия магнитного поля. Загрузка представляет собой композитные магнитные полимерные частицы с центральным сердечником из магнетита, окруженного полимерным слоем, несущим частицы из селективного поглотителя, внедренные в поверхность полимера. Данное решение получило свое развитие в патенте RU №2113277 (опубл. 20.06.1998). Для очистки водного раствора в качестве композиционного магнитного материала используют материал, состоящий из магнитных частиц, заключенных в органическую полимерную смолу, которая содержит или к которой присоединены участки, селективные по отношению к определенным ионам. В качестве магнитных частиц используют частицы, состоящие из ядра, выполненного из магнетита, а полимер представляет собой смесь волокнистого материала и твердого связующего агента. Предлагаемые частицы имеют пористую поверхность, которая окружает плотное ядро, содержащее магнитный материал. По утверждению авторов технического решения именно такой композиционный материал, в котором магнитное ядро частиц полностью защищено от воздействия рабочего раствора, а используемые для связывания частиц полимеры не подвергаются набуханию и хорошо сохраняют свойства в процессе эксплуатации полученных частиц, способен выполнить очистку водного раствора с высокой эффективностью.

В вышеописанных технических решениях композиционный материал для очистки раствора представляет собой частицы с ядром из магнитного материала, которое окружено ионообменной матрицей. Однако известно, что для обладающей магнитными свойствами сферической частицы радиуса b (в данном случае - взвеси) и элемента матрицы радиусом а (в данном случае - частицы композиционного материала) максимальная магнитная сила, действующая на частицу, определяется выражением [Черемных П.А. Магнитная сепарация (обзор). М.: ИАЭ, 1977, стр. 7]:

где r=а+b; кr - магнитная проницаемость частицы; кс - магнитная проницаемость среды, в которой она находится; Н0 - напряженность магнитного поля; В - индукция насыщения. Отсюда следует, что наиболее высокие градиенты магнитного поля создаются на элементах матрицы а, имеющих наименьший радиус кривизны. И второе: максимальная сила магнитного взаимодействия проявляется тогда, когда частица (взвеси) находится в близком контакте с элементами матрицы. Следовательно, применение такого композиционного материала для «магнитного» удерживания мелкодисперсных и коллоидных частиц продуктов коррозии или взвесей малоэффективно, поскольку магнитное ядро экранировано слоем полимера, что резко уменьшает силу магнитного взаимодействия. Кроме того, описанные решения несвободны от такого недостатка ионообменных смол, как возможность блокирования поверхности, поскольку отсутствует защита поверхности смолы от загрязнений, присутствующих в виде мелкодисперсных взвесей, обладающих какими-либо магнитными свойствами.

Задачей изобретения является увеличение эффективности работы ионообменных смол при очистке технологических водных сред путем защиты их поверхности от взаимодействия с коллоидными и мелкодисперсными продуктами коррозии за счет избирательного удерживания обладающих магнитными свойствами продуктов коррозии на размещенных в магнитном поле матричных элементах, выполненных из частиц материала заданного удельного объема, покрытых слоем магнетита.

Согласно изобретению предлагается размещаемый в магнитном поле постоянных магнитов или электромагнитов композиционный фильтрующий материал для очистки водных сред, включающий ионообменный материал и магнетит. Композиционный фильтрующий материал содержит смешанную загрузку ионообменных смол в соотношении анионита к катиониту 1:1 и частицы материала с заданным удельным объемом, покрытые слоем магнетита, причем доля магнетита составляет 0,10-0,20 г на 1 см3 указанного материала, а количество обработанного материала составляет 3-15% от массы смешанной загрузки ионообменных смол.

Возможны дополнительные варианты выполнения композиционного фильтрующего материала, в которых целесообразно, чтобы:

- в качестве материала были использованы, например, высокомолекулярные элементоорганические вещества, или гранулированный графит, или катионоообменные (сильно- или слабокислотные) синтетические смолы, или анионообменные (сильно- или слабоосновные) синтетические смолы, или пористый фторопласт, или силикагель;

- частицы имели диаметр 0,4-0,45 мм для сферических частиц, или эквивалентный диаметр 0,4-0,45 мм для несферических частиц;

- слой магнетита на поверхности частиц материала был сформирован путем обработки частиц в растворе солей железа (II) и железа (III) раствором щелочи или аммиака при кипячении в течение 40-60 мин.

Использование в составе композиции частиц материала с заданным удельным объемом, покрытых слоем магнетита (далее - магнитных частиц), приводит к тому, что в рабочем объеме фильтра формируется матрица магнитного фильтра. При этом удельный вес магнитных частиц незначительно отличается от удельного веса ионообменной смолы, и магнитные частицы распределены равномерно в объеме загрузки. Это позволяет при эксплуатации фильтра избежать расслоения предлагаемой композиции, что в значительной степени повышает эффективность очистки растворов от продуктов коррозии. Взвеси ферро- и парамагнитных составляющих продуктов коррозии необратимо удерживаются на покрытых магнетитом частицах материала, защищая поверхность ионообменных смол от загрязнения коллоидными и мелкодисперсными частицами продуктов коррозии, что позволяет в полной мере реализовать паспортную обменную емкость ионитов, а также повысить коэффициент очистки водных сред от ионных примесей и взвесей продуктов коррозии.

Указанные преимущества, а также особенности предлагаемого технического решения поясняются примером его выполнения.

Для получения частиц материала, покрытых слоем магнетита, в емкость сливали растворы солей железа (II) и железа (III) при их соотношении 1:2, добавляли частицы сильнокислотного катионита так, чтобы суммарное количество ионов железа составляло 0,10-0,20 г на 1 см3 частиц материала. Частицы катионита представляли собой гранулы диаметром 0,4-0,45 мм (для сферических частиц), или эквивалентным диаметром 0,4-0,45 мм (для несферических частиц). Затем нагревали до кипения и при перемешивании добавляли 15-20%-ный раствор гидроксида натрия или концентрированного аммиака, поддерживая рН раствора в интервале величин 8-11, и выдерживали при кипении 40-60 мин. Затем смесь охлаждали и отмывали полученные частицы материала от суспензии магнетита водой с добавлением гидроксида натрия или аммиака до рН=8-10.

Эффективность работы композиции проверяли следующим образом. В магнитном поле постоянных магнитов напряженностью 3 кЭ размещали композицию, включающую ионообменные смолы в соотношении анионита к катиониту 1:1, и полученные частицы в количестве 10% от массы загрузки ионообменных смол. Размер частиц оксидов в суспензиях составлял более 5 мкм. Через указанную композицию с линейной скоростью порядка 110 м/час поочередно пропускали растворы, содержащие суспензии парамагнитных частиц лепидокрокита (γ-FeOOH), гематита (α-Fe2O3) и магнетита (Fe3O4).

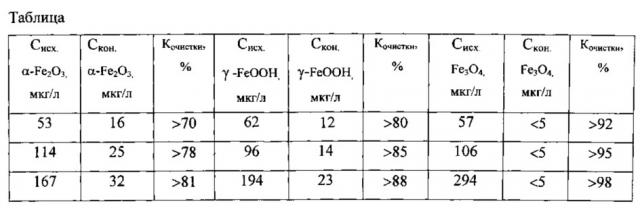

Таблица иллюстрирует эффективность удаления взвесей продуктов коррозии, обладающих магнитными свойствами.

В таблице приведены коэффициенты очистки взвесей, где указано исходное содержание оксидов в растворе, направляемом на очистку, и содержание оксидов в фильтрате (в пересчете на железо) в зависимости от их исходной концентрации. Данная таблица иллюстрирует эффективность извлечения различных форм железа из технологических вод.

Из представленных данных следует, что применяемый композиционный фильтрующий материал позволяет реализовать поставленную задачу - повысить эффективность очистки водных сред от ионных примесей и взвесей продуктов коррозии, защитив, тем самым, поверхность ионообменных смол от загрязнения частицами продуктов коррозии.

1. Композиционный фильтрующий материал для очистки водных сред, размещаемый в магнитном поле постоянных магнитов или электромагнитов, включающий ионообменный материал и магнетит, характеризующийся тем, что содержит смешанную загрузку ионообменных смол в соотношении анионита к катиониту 1:1 и частицы материала заданного удельного объема, покрытые слоем магнетита, при этом доля магнетита составляет 0,10-0,20 г на 1 см3 указанного материала, а количество обработанного материала составляет 3-15% от массы смешанной загрузки ионообменных смол.

2. Композиционный фильтрующий материал по п. 1, в котором в качестве частиц материала заданного удельного объема использованы, например, высокомолекулярные элементоорганические вещества, или гранулированный графит, или катионообменные или анионообменные синтетические смолы, или пористый фторопласт, или силикагель.

3. Композиционный фильтрующий материал по п. 1, в котором частицы имеют диаметр для сферических частиц, или эквивалентный диаметр для несферических частиц, равный 0,4-0,45 мм.

4. Композиционный фильтрующий материал по п. 1, в котором слой магнетита на поверхности частиц материала сформирован путем их обработки в растворе солей железа (II) и железа (III) раствором щелочи или аммиака при кипячении в течение 40-60 мин.