Способ получения формовочного порошка политетрафторэтилена и способ получения агломерированного продукта из политетрафторэтилена

Иллюстрации

Показать всеНастоящее изобретение относится к способу получения формовочного порошка политетрафторэтилена, а также к способу получения агломерированного продукта из политетрафторэтилена. Способ получения формовочного порошка политетрафторэтилена включает стадию суспензионной полимеризации мономера, включающего по меньшей мере 99,8 мас.% тетрафторэтилена, в водной среде для получения гранулированных полимерных частиц и стадию размалывания гранулированных полимерных частиц. Водная среда содержит от 0,5 до 2000 ч/млн соединения, описываемого формулой RF(OCF(X1)CF2)k-1OCF(X2)COO-M+, где RF представляет собой перфторированную С1-10 одновалентную органическую группу, Х1 и Х2 представляют собой атомы фтора или трифторметильную группу и М+ представляет собой ион аммония, ион водорода, ион алкилзамещенного аммония или ион щелочного металла. Способ получения агломерированного продукта включает стадию агломерирования указанного формовочного порошка политетрафторэтилена. Полученный формовочный порошок политетрафторэтилена обладает высокой объемной плотностью и получен из гранулированных полимерных частиц без использования эмульгатора, обнаруживающего проблемы с биологическим накоплением и токсичностью. 2 н. и 12 з.п. ф-лы, 1 ил., 2 табл., 10 пр.

Реферат

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к способу получения формовочного порошка политетрафторэтилена и способу получения агломерированного продукта в результате агломерирования формовочного порошка политетрафторэтилена.

УРОВЕНЬ ТЕХНИКИ

В качестве способа получения политетрафторэтилена (ниже в настоящем документе также обозначаемого как «ПТФЭ») в результате полимеризации тетрафторэтилена (ниже в настоящем документе также обозначаемого как «ТФЭ») в водной среде доступными являются эмульсионная полимеризация и суспензионная полимеризация.

Эмульсионную полимеризацию обычно проводят при использовании фторированного эмульгатора совместно со стабилизатором, таким как парафиновый воск, фторсодержащее масло или силиконовое масло, в мягких условиях перемешивания. В таком случае используют количество фторированного эмульгатора, достаточное для демонстрации получаемыми частицами полимера ПТФЭ размера частиц в диапазоне приблизительно от 0,1 до 0,4 мкм и их стабильного диспергирования в водной среде. По завершении эмульсионной полимеризации частицы коагулируют в целях их превращения во влажный порошок, характеризующийся размером частиц, составляющим приблизительно несколько сотен мкм, с последующим высушиванием влажного порошка для получения порошка - так называемого мелкого порошка.

С другой стороны, суспензионную полимеризацию проводят в жестких условиях перемешивания без использования стабилизатора, такого как парафиновый воск, фторсодержащее масло и силиконовое масло, и обычно без использования фторированного эмульгатора. Полимер ПТФЭ, полученный в результате проведения суспензионной полимеризации, представляет собой гранулированные полимерные частицы, имеющие форму усов и длину в несколько см. Таким образом, такие гранулированные полимерные частицы промывают с последующим размалыванием до достижения размера частиц в диапазоне приблизительно от 1 до 100 мкм для получения порошка - так называемого формовочного порошка.

Полученный таким образом полимер ПТФЭ характеризуется чрезвычайно высокой вязкостью расплава, является неформуемым из расплава и, тем самым, не может быть сформован при использовании способа формования, применяемого для обычных термопластических смол, например, экструзионного формования или литьевого формования.

В соответствии с этим, в случае необходимости формования мелкого порошка полимера ПТФЭ, полученного в результате проведения эмульсионной полимеризации, используют такой способ, когда сначала мелкий порошок перемешивают с лигроином и подвергают предварительному формованию, а после этого полученную пасту подвергают экструзионному формованию для получения формованного продукта, имеющего желательную форму. Формованный продукт может, например, представлять собой материал изолирующего покрытия, такой как в случае трубы, шланга или электрического кабеля. Кроме того, в результате проведения обработки растяжением может быть получена пористая пленка для различных областей применения.

С другой стороны, в случае необходимости формования формовочного порошка из полимера ПТФЭ, полученного в результате проведения суспензионной полимеризации, сначала формовочный порошок набивают в пресс-форму при комнатной температуре и подвергают прямому прессованию с последующим нагреванием, по меньшей мере, до температуры плавления для полимера ПТФЭ и спеканием в целях получения желательного продукта. После этого формованный продукт подвергают машинной переработке, такой как резка, в целях переработки для получения желательной формы. Формованный продукт может представлять собой, например, элемент промышленной конструкции, такой как уплотнение, прокладка или изолирующая пленка, или резервуар, который принимает сильную кислоту или сильную щелочь в полупроводниковой промышленности.

В соответствии с представленным выше описанием в качестве способа полимеризации для получения полимера ПТФЭ обычно используют эмульсионную полимеризацию и суспензионную полимеризацию и при проведении суспензионной полимеризации эмульгатор обычно не используют, однако, описана и методика, такая, когда при проведении суспензионной полимеризации используют небольшое количество эмульгатора.

Например, в патентных документах 1 и 2 описываются такие методики, в которых при использовании очень небольшого количества эмульгатора, относящегося к типу специфической фторированной карбоновой кислоты, такого как перфтороктаноат аммония (ниже в настоящем документе также обозначаемый как «ПФОА»), можно увеличить площадь удельной поверхности гранулированных полимерных частиц, полученных в результате проведения суспензионной полимеризации.

Кроме того, в патентном документе 3 описывается такая методика, в которой в результате проведения суспензионной полимеризации при использовании очень небольшого количества эмульгатора, относящегося к типу специфической фторированной сульфоновой кислоты, можно уменьшить отложение гранулированных полимерных частиц во внутреннем пространстве полимеризационной емкости.

ДОКУМЕНТЫ ПРЕДШЕСТВУЮЩЕГО УРОВНЯ ТЕХНИКИ

ПАТЕНТНЫЕ ДОКУМЕНТЫ

Патентный документ 1: JP-B-S40-25911

Патентный документ 2: JP-А-S60-188408

Патентный документ 3: JP-B-S62-34767

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

ТЕХНИЧЕСКАЯ ПРОБЛЕМА

В случае увеличения площади удельной поверхности гранулированных полимерных частиц, полученных в результате проведения суспензионной полимеризации, объемная плотность для формовочного порошка, получаемого в результате размалывания гранулированных полимерных частиц, станет большой. В соответствии с этим, степень сжатия во время набивания формовочного порошка в пресс-форму и сжатия его в ней может быть сделана небольшой, и, тем самым, можно ожидать достижение эффективности формования, такой как в отношении улучшения производительности по формованному продукту или уменьшения размеров пресс-формы.

Кроме того, уменьшение отложений в полимеризационной емкости приводит к предотвращению забивания технологической линии, улучшению эффективности теплоотвода и увеличению выхода извлечения гранулированных полимерных частиц.

Однако обычно использующиеся эмульгаторы, относящиеся к типу перфторкарбоновой кислоты, такие как соединение ПФОА, не существуют в природе и являются трудно разлагаемыми, и их биологическое накопление велико. Кроме того, возросла проблема токсичности эмульгаторов, относящихся к типу перфторсульфоновой кислоты. Таким образом, имела место тенденция к наложению ограничений на такие эмульгаторы.

Одна цель настоящего изобретения заключается в получении гранулированных полимерных частиц в результате проведения суспензионной полимеризации в присутствии специфического перфторэмульгатора, который свободен от проблем биологического накопления и токсичности, и в получении формовочного порошка из полимера ПТФЭ, характеризующегося высокой объемной плотностью, в результате размалывания гранулированных полимерных частиц. Кроме того, одна цель настоящего изобретения заключается в получении агломерированного продукта из полимера ПТФЭ в результате агломерирования формовочного порошка полимера ПТФЭ.

РАЗРЕШЕНИЕ ПРОБЛЕМЫ

Настоящее изобретение включает следующие далее воплощения.

(1) Способ получения формовочного порошка политетрафторэтилена, который включает стадию суспензионной полимеризации мономера, включающего, по меньшей мере, 99,8% (масс.) тетрафторэтилена, в водной среде для получения гранулированных полимерных частиц и стадию размалывания гранулированных полимерных частиц, где водная среда содержит соединение, описывающееся следующей далее формулой (1), с концентрацией в диапазоне от 0,5 до 2000 ч/млн:

RF(OCF(X1)CF2)k-1OCF(X2)COO-M+, (1)

где RF представляет собой перфторированную С1-10 одновалентную органическую группу, каждый из Х1 и Х2, которые не зависят друг от друга, представляет собой атом фтора или трифторметильную группу, k представляет собой целое число, составляющее, по меньшей мере, 1, а М+ представляет собой ион водорода, ион аммония, ион алкилзамещенного аммония или ион щелочного металла.

(2) Способ получения формовочного порошка политетрафторэтилена, соответствующий представленной выше позиции (1), где концентрация соединения, описывающегося формулой (1), в водной среде находится в диапазоне от 0,5 до 50 ч/млн.

(3) Способ получения формовочного порошка политетрафторэтилена, соответствующий представленной выше позиции (1), где концентрация соединения, описывающегося формулой (1), в водной среде находится в диапазоне от 100 до 2000 ч/млн.

(4) Способ получения формовочного порошка политетрафторэтилена, соответствующий любой одной из представленных выше позиций от (1) до (3), где формовочный порошок политетрафторэтилена характеризуется средним размером частиц в диапазоне от 20 до 60 мкм.

(5) Способ получения формовочного порошка политетрафторэтилена, соответствующий любой одной из представленных выше позиций от (1) до (4), где RF в формуле (1) представляет собой -CF2CF3 или -CF2CF2CF3.

(6) Способ получения формовочного порошка из политетрафторэтилена, соответствующий любой одной из представленных выше позиций от (1) до (5), где как Х1, так и Х2 в формуле (1) представляют собой атомы фтора.

(7) Способ получения формовочного порошка политетрафторэтилена, соответствующий любой одной из представленных выше позиций от (1) до (6), где k в формуле (1) составляет 2 или 3.

(8) Способ получения формовочного порошка политетрафторэтилена, соответствующий любой одной из представленных выше позиций от (1) до (7), где соединением, описывающимся формулой (1), является соединение, описывающееся следующей далее формулой (1-3):

CF3CF2OCF2CF2OCF2COO-(NH4)+ (1-3)

(9) Способ получения формовочного порошка политетрафторэтилена, соответствующий любой одной из представленных выше позиций от (1) до (8), где водная среда характеризуется значением рН в диапазоне от 8 до 10.

(10) Способ получения формовочного порошка политетрафторэтилена, соответствующий любой одной из представленных выше позиций от (1) до (9), где стадию размалывания гранулированных полимерных частиц проводят при использовании режущей мельницы и/или струйной мельницы.

(11) Способ получения формовочного порошка политетрафторэтилена, соответствующий любой одной из представленных выше позиций от (1) до (10), где формовочный порошок из политетрафторэтилена характеризуется объемной плотностью в диапазоне от 0,35 до 0,50 г/мл.

(12) Способ получения агломерированного продукта из политетрафторэтилена, который включает стадию агломерирования формовочного порошка политетрафторэтилена, полученного при использовании способа, определенного в любой одной из представленных выше позиций от (1) до (11).

(13) Способ получения агломерированного продукта из политетрафторэтилена, соответствующий представленной выше позиции (12), где стадию агломерирования формовочного порошка политетрафторэтилена проводят при использовании способа влажного агломерирования в двухфазной жидкой среде, включающей воду и органическую среду.

(14) Способ получения агломерированного продукта из политетрафторэтилена, соответствующий представленным выше позициям (12) или (13), где агломерированный продукт из политетрафторэтилена характеризуется средним размером частиц в диапазоне от 300 до 500 мкм.

ВЫГОДНЫЕ ЭФФЕКТЫ ИЗОБРЕТЕНИЯ

В соответствии со способом получения настоящего изобретения гранулированные полимерные частицы могут быть получены в результате проведения суспензионной полимеризации без использования эмульгатора, демонстрирующего характеристики биологического накопления, токсичность и тому подобное. Кроме того, в результате размалывания гранулированных полимерных частиц может быть получен формовочный порошок полимера ПТФЭ, характеризующийся высокой объемной плотностью, который свободен от проблем, таких как биологическое накопление и токсичность. Кроме того, в соответствии со способом получения настоящего изобретения в результате агломерирования формовочного порошка полимера ПТФЭ может быть получен агломерированный продукт из полимера ПТФЭ, который свободен от проблем, таких как биологическое накопление и токсичность.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖА

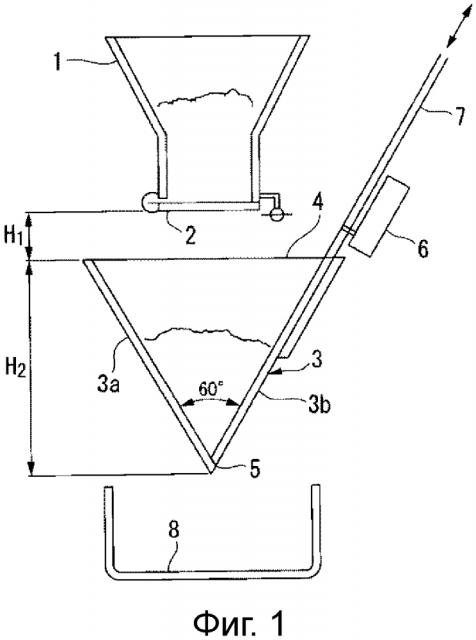

Фигура 1 представляет собой пояснительный чертеж, предназначенный для разъяснения способа оценки текучести порошка из агломерированного продукта.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

Способ получения формовочного порошка полимера ПТФЭ

Способ получения формовочного порошка полимера ПТФЭ настоящего изобретения включает стадию суспензионной полимеризации мономера, включающего, по меньшей мере, 99,8% (масс.) соединения ТФЭ, в водной среде для получения гранулированных полимерных частиц (ниже в настоящем документе также обозначаемую как «стадия суспензионной полимеризации») и стадию размалывания гранулированных полимерных частиц, полученных на упомянутой стадии, (ниже в настоящем документе также обозначаемую как «стадия размалывания»).

В данном случае «формовочный порошок полимера ПТФЭ», полученный в настоящем изобретении, является тем порошком, который не нагревают, по меньшей мере, при его температуре плавления после стадии суспензионной полимеризации.

Стадия суспензионной полимеризации

На стадии суспензионной полимеризации настоящего изобретения полимеризуют мономер, включающий, по меньшей мере, 99,8% (масс.) соединения ТФЭ. Полимер ПТФЭ, полученный из мономера, включающего, по меньшей мере, 99,8% (масс.) соединения ТФЭ, характеризуется очень высокой вязкостью расплава и демонстрирует отсутствие формуемости из расплава таким образом, что полимер ПТФЭ не может быть сформован при использовании способов формования для обычных термопластических смол, таких как экструзионное формование или литьевое формование. Таким образом, несмотря на наличие подробного описания в дальнейшем изложении в случае необходимости формования формовочного порошка полимера ПТФЭ, полученного при использовании способа получения настоящего изобретения, будут использовать способ и тому подобное, такие, когда по мере надобности формовочный порошок полимера ПТФЭ агломерируют для получения агломерированного продукта, а после этого агломерированный продукт набивают в пресс-форму и подвергают в ней прямому прессованию с последующим нагреванием до температуры, составляющей, по меньшей мере, температуру плавления полимера ПТФЭ, для спекания.

В 100% (масс.) мономера может быть включен мономер (сомономер), отличный от соединения ТФЭ, в диапазоне, составляющем, самое большее, 0,2% (масс.). Мономер, отличный от соединения ТФЭ, может представлять собой, например, простой перфтор(алкилвиниловый эфир) (ППФАВЭ), перфтор(2,2-диметил-1,3-диоксол), перфтор(4-метокси-1,3-диоксол), хлортрифторэтилен или перфторалкилэтилен. В качестве мономера, отличного от соединения ТФЭ, могут быть использованы один или несколько типов. При использовании мономера, отличного от соединения ТФЭ, в пределах диапазона, составляющего, самое большее, 0,2% (масс.), в определенной степени может быть подавлена кристаллизация полимера ПТФЭ, и будут улучшены предел прочности при растяжении, относительное удлинение при растяжении, сопротивление электрическому пробою, сопротивление ползучести и тому подобное для полимера ПТФЭ.

На стадии эмульсионной полимеризации вышеупомянутый мономер подвергают суспензионной полимеризации в водной среде, содержащей соединение, описывающееся следующей далее формулой (1), (ниже в настоящем документе также обозначаемое как «соединение (1)») в качестве эмульгатора с концентрацией в диапазоне от 0,5 до 2000 ч/млн.

RF(OCF(X1)CF2)k-1OCF(X2)COO-M+ (1)

В формуле RF представляет собой перфторированную С1-10 одновалентную органическую группу, каждый из Х1 и Х2, которые не зависят друг от друга, представляет собой атом фтора или трифторметильную группу, и k представляет собой целое число, составляющее, по меньшей мере, 1. М+ представляет собой ион водорода, ион аммония, ион алкилзамещенного аммония или ион щелочного металла.

Соединение, описывающееся представленной выше формулой (1), свободно от проблем, таких как биологическое накопление и токсичность.

С1-10 перфторированная одновалентная органическая группа может быть, например, С1-10 перфторалкильной группой или С2-10 перфторалкильной группой, содержащей атом кислорода простого эфира.

Количество атомов углерода в RF предпочтительно находится в диапазоне от 1 до 5, более предпочтительно от 2 до 4, кроме того, предпочтительно составляет 2 или 3.

RF может быть линейным, разветвленным или представлять собой кольцо. RF предпочтительно является линейным, поскольку, тем самым, будут превосходными характеристики уменьшения поверхностного натяжения.

Говоря конкретно, RF может представлять собой, например, перфторалкильную группу, такую как -CF3, -CF2CF3, -CF2CF2CF3, -CF2CF2CF2CF3, -CF(CF3)2, -CF2CF(CF3)2, -CF(CF3)CF2CF3 или -C(CF3)3; или перфторалкильную группу, содержащую атом кислорода простого эфира, такую как -CF(CF3)[OCF2CF(CF3)]bOCF2CF2CF3 (b представляет собой целое число, составляющее, по меньшей мере, 1, предпочтительно целое число в диапазоне от 1 до 5) или -(CF2)dOCF3 (d представляет собой целое число, составляющее, по меньшей мере, 1, предпочтительно целое число в диапазоне от 1 до 8). RF в особенности предпочтительно представляет собой -CF2CF3 или -CF2CF2CF3.

Каждый из Х1 и Х2, которые не зависят друг от друга, представляет собой атом фтора или трифторметильную группу. В настоящем изобретении Х1 и Х2 предпочтительно являются идентичными, и как Х1, так и Х2 в особенности предпочтительно представляют собой атомы фтора.

k представляет собой целое число, составляющее, по меньшей мере, 1, предпочтительно целое число, находящееся в диапазоне от 1 до 6, более предпочтительно целое число, находящееся в диапазоне от 1 до 4, кроме того, предпочтительно составляющее 2 или 3.

М+ представляет собой ион водорода, ион аммония, ион алкилзамещенного аммония или ион щелочного металла, а, говоря конкретно, могут быть упомянуты, например, Н+, Li+, Na+, K+ или NH4+. В их числе предпочтительными являются M+ или NH4+, поскольку, тем самым, будет превосходной растворимость соединения (1) в воде, и соединение (1) не будет содержать какого-либо иона металла, вследствие чего ионы металлов не будут оставаться в качестве примесей в формовочном порошке полимера ПТФЭ в качестве примесей.

Совокупное количество атомов углерода в соединении (1) предпочтительно находится в диапазоне от 5 до 10, более предпочтительно от 5 до 8, кроме того, предпочтительно от 5 до 6.

В качестве конкретных предпочтительных примеров соединения (1) могут быть упомянуты следующие далее соединения в диапазоне от (1-1) до (1-7).

| CF3OCF2CF2OCF2COO-(NH4)+ | (1-1) |

| CF3(OCF2CF2)2OCF2COO-(NH4)+ | (1-2) |

| CF3CF2OCF2CF2OCF2COO-(NH4)+ | (1-3) |

| CF3CF2(OCF2CF2)2OCF2COO-(NH4)+ | (1-4) |

| CF3CF2CF2(OCF2CF2)2OCF2COO-(NH4)+ | (1-5) |

| CF3CF2CF2OCF2CF2OCF2COO-(NH4)+ | (1-6) |

| CF3(CF2)3OCF2CF2OCF2COO-(NH4)+ | (1-7) |

В их числе предпочтительным является соединение (1-3) вследствие хорошей стабильности полимеризации ПТФЭ.

Соединение (1-3) может быть получено в результате фторирования сложного эфира соответствующего нефторированного соединения или частично фторированного соединения при использовании обычного способа фторирования, такого как способ жидкофазного фторирования, где реакцию со фтором проводят в жидкой фазе, способ фторирования, использующий фторированный кобальт, или способ электрохимического фторирования, с последующими гидролизом полученной фторированной сложноэфирной связи, очисткой, а после этого нейтрализацией аммиаком.

Концентрация соединения (1) в водной среде на стадии суспензионной полимеризации находится в диапазоне от 0,5 до 2000 ч/млн, предпочтительно от 0,5 до 1500 ч/млн, более предпочтительно от 0,5 до 1200 ч/млн.

В случае концентрации соединения (1), соответствующей, по меньшей мере, нижнему пределу вышеупомянутого диапазона, в результате размалывания гранулированных полимерных частиц, получаемых на стадии суспензионной полимеризации, может быть получен формовочный порошок полимера ПТФЭ, характеризующийся высокой объемной плотностью. Формовочный порошок полимера ПТФЭ, характеризующийся высокой объемной плотностью, является превосходным с точки зрения эффективности формования такой, как в отношении улучшения производительности по формованному продукту или уменьшения размеров пресс-формы, поскольку степень сжатия во время набивания формовочного порошка в пресс-форму и сжатия его в ней делается небольшой. Кроме того, в случае формовочного порошка полимера ПТФЭ, характеризующегося высокой объемной плотностью, количество захваченного воздуха во время прямого прессования будет небольшим, вследствие чего будут превосходными характеристики дегазации, и будут хорошими характеристики сплавления между частицами. В соответствии с этим, изолирующая пленка (состроганная пленка), полученная в результате прямого прессования формовочного порошка полимера ПТФЭ и спекания его для получения формованного продукта для состроганной пленки и спирального снятия слоя с формованного продукта, является однородной, превосходной с точки зрения изолирующих характеристик и превосходной с точки зрения напряжения пробоя. Кроме того, легко может быть получен агломерированный продукт, характеризующийся высокой объемной плотностью.

С другой стороны, в случае концентрации соединения (1), соответствующей, самое большее, верхнему пределу вышеупомянутого диапазона, может быть уменьшено остаточное количество соединения (1) в гранулированных полимерных частицах, получаемых на стадии суспензионной полимеризации, может быть сохранено в хорошем состоянии окрашивание полимера ПТФЭ, и могут быть уменьшены стоимость самого соединения (1) и стоимость извлечения соединения (1).

Концентрацию соединения (1) в водной среде предпочтительно можно контролируемо выдерживать в пределах вышеупомянутого диапазона в зависимости от областей применения полимера ПТФЭ.

Например, концентрация соединения (1) в водной среде предпочтительно будет находиться в диапазоне от 0,5 до 50 ч/млн, кроме того, предпочтительно от 0,5 до 30 ч/млн, более предпочтительно от 0,5 до 10 ч/млн, в случае, если формовочный порошок полимера ПТФЭ, полученный при использовании способа получения по настоящему изобретению, предпочтительно агломерируют с последующими прямым прессованием и спеканием для получения элемента промышленной конструкции, такого как уплотнение или прокладка; резервуара, который принимает сильную кислоту или сильную щелочь в полупроводниковой промышленности; или формованного продукта для переработки строганием в целях вырезания в основном стереоформного продукта, такого как кассета для полупроводниковых пластин. В случае концентрации соединения (1), соответствующей, самое большее, верхнему пределу вышеупомянутого диапазона, превосходным будет эффект улучшения объемной плотности в результате агломерирования, а степень сжатия во время набивания полученного формовочного порошка в пресс-форму и сжатия его в ней делается меньшей. Кроме того, пресс-форма может быть уменьшена по размеру. В случае концентрации соединения (1), соответствующей, по меньшей мере, нижнему пределу вышеупомянутого диапазона, могут быть получены эффекты от добавления соединения (1).

С другой стороны, в случае прямого прессования и спекания формовочного порошка полимера ПТФЭ, полученного при использовании способа получения по настоящему изобретению, для получения формованного продукта для состроганной пленки концентрация соединения (1) в водной среде предпочтительно будет находиться в диапазоне от 100 до 2000 ч/млн, более предпочтительно от 100 до 1200 ч/млн, наиболее предпочтительно от 100 до 1000 ч/млн. В случае концентрации соединения (1), соответствующей, по меньшей мере, нижнему пределу вышеупомянутого диапазона, может быть получен формовочный порошок, характеризующийся повышенной объемной плотностью, и перерабатываемость которого будет превосходной, вследствие чего легко может быть получена однородная изолирующая пленка. Кроме того, в случае концентрации, соответствующей, самое большее, верхнему пределу вышеупомянутого диапазона, может быть подавлено остаточное количество соединения (1) в гранулированных полимерных частицах, полученных на стадии суспензионной полимеризации, может быть сохранено в хорошем состоянии окрашивание полимера ПТФЭ, и могут быть уменьшены стоимость самого соединения (1) и стоимость извлечения соединения (1).

На стадии суспензионной полимеризации мономер подвергают суспензионной полимеризации в водной среде в присутствии соединения (1) и инициатора радикальной полимеризации в атмосфере инертного газа. Говоря конкретно, например, соединение (1) и воду загружают в полимеризационную емкость, такую как автоклав, полимеризационную емкость дегазируют, а после этого в полимеризационную емкость вводят инертный газ. Затем в полимеризационную емкость вводят газообразную смесь мономеров и для инициирования реакции нагнетают водный раствор инициатора радикальной полимеризации. Реакцию проводят при перемешивании. По мере прохождения реакции мономер расходуется, и, тем самым, давление в системе становится низким. Таким образом, в целях поддерживания давления в системе постоянным реакцию полимеризации проводят при одновременном непрерывном введении мономера. После введения предварительно определенного количества мономера реакцию обрывают и мономер выпускают во внешнее пространство полимеризационной емкости из внутреннего пространства полимеризационной емкости.

Температура полимеризации на стадии суспензионной полимеризации предпочтительно находится в диапазоне от 10 до 90°С, более предпочтительно от 60 до 90°С.

Давление полимеризации на стадии суспензионной полимеризации предпочтительно выдерживают на уровне в диапазоне от 0,5 до 2,0 МПа при использовании мономера и инертного газа, более предпочтительно от 0,5 до 1,5 МПа. В пределах вышеупомянутого диапазона превосходным будет баланс между скоростью полимеризации и теплоотводом, и превосходной будет производительность. На начальной ступени полимеризации парциальное давление мономера предпочтительно находится в диапазоне от 40 до 90% (об.), более предпочтительно от 50 до 80% (об.). Кроме того, инертный газ представляет собой газообразное вещество, инертное по отношению к мономеру и веществам, которые присутствуют в реакционной системе. В результате проведения суспензионной полимеризации в атмосфере инертного газа можно сделать возможным прохождение реакции при одновременном надлежащем контролируемом выдерживании скорости реакции. В пределах данного диапазона превосходным будет баланс между безопасностью и производительностью. В качестве инертного газа могут быть упомянуты гелий, диоксид углерода или азот, и с точки зрения доступности в промышленности предпочтительным является азот.

Время полимеризации на стадии суспензионной полимеризации предпочтительно находится в диапазоне от 40 до 200 минут, более предпочтительно от 60 до 180 минут. В пределах данного диапазона производительность будет превосходной.

В качестве инициатора радикальной полимеризации могут быть упомянуты персульфат, такой как персульфат аммония или персульфат щелочного металла, или ионный радикальный инициатор, такой как перманганат. Кроме того, такой инициатор радикальной полимеризации в качестве окисляющего компонента может быть объединен с восстанавливающим компонентом, таким как гидразин, диимин, сульфат железа (II) или оксалат, для получения окислительно-восстановительного инициатора. В случае комбинирования для такого окислительно-восстановительного инициатора предпочитается, чтобы в полимеризационную емкость предварительно загружали бы любой один компонент из пары, а после этого при одновременном проведении полимеризации периодически или непрерывно добавляли бы другой компонент.

Количество используемого инициатора радикальной полимеризации регулируют таким образом, чтобы контролируемо выдерживать скорость реакции надлежащим образом. Например, в случае персульфата аммония количество инициатора радикальной полимеризации предпочтительно будет находиться в диапазоне от 1 до 100 ч/млн, более предпочтительно от 1 до 50 ч/млн, наиболее предпочтительно от 1 до 10 ч/млн, при расчете на водную среду. В случае количества используемого персульфата аммония, соответствующего, самое большее, верхнему пределу вышеупомянутого диапазона, может быть подавлено сохранение персульфата аммония в гранулированных полимерных частицах, получаемых на стадии суспензионной полимеризации, и может быть надлежащим образом сохранено окрашивание полимера ПТФЭ. С другой стороны, в случае количества используемого персульфата аммония, соответствующего, по меньшей мере, нижнему пределу вышеупомянутого диапазона, может быть получена достаточная скорость реакции, вследствие чего может быть надлежащим образом сохранена производительность, и может быть предотвращено образование отложения гранулированных полимерных частиц во внутреннем пространстве полимеризационной емкости вследствие чрезмерно продолжительного времени реакции.

Значение рН водной среды на стадии суспензионной полимеризации предпочтительно находится в щелочном диапазоне более чем 7. В случае попадания значения рН в кислотный диапазон менее чем 7, полимер ПТФЭ может быть окрашенным вследствие элюирования ионов металлов в полимеризационной емкости, образования фтористо-водородной кислоты и тому подобного. Кроме того, в случае попадания значения рН в щелочной диапазон можно будет контролируемо выдерживать скорость реакции, и можно будет надлежащим образом проводить теплоотвод во время реакции полимеризации.

Для поддержания значения рН в щелочном диапазоне может быть использован буфер. Буфер может представлять собой, например, биборат аммония, карбонат аммония, бикарбонат аммония или гидроксид аммония. Значение рН во время полимеризации предпочтительно контролируемо поддерживают в диапазоне от 8 до 10, более предпочтительно от 8,5 до 9,5.

В случае обычной суспензионной полимеризации, которую обычно проводят без использования соединения (1), получаемые гранулированные полимерные частицы являются жесткими и имеют форму усов, в то время как гранулированные полимерные частицы, получаемые на стадии суспензионной полимеризации настоящего изобретения, становятся частицами, которые близки по форме к сферам, не имеющим какой-либо угловатости, при увеличении количества используемого соединения (1). Причина, как считается, такова, что при использовании соединения (1) на начальной ступени полимеризации на стадии суспензионной полимеризации образуются диспергированные мелкие частицы (полимерные частицы), которые имеют субмикронный порядок подобно частицам, наблюдаемым при эмульсионной полимеризации, и ходу прохождения полимеризации диспергированные частицы агрегируются, вследствие чего образуются описанные выше частицы, которые по форме подобны сферам.

Стадия размалывания

На стадии размалывания после промывания гранулированных полимерных частиц, полученных на стадии суспензионной полимеризации, например, гранулированные полимерные частицы размалывают при использовании мельницы, такой как режущая мельница, молотковая мельница, штифтовая мельница или струйная мельница. Таким образом, может быть получен формовочный порошок полимера ПТФЭ.

На стадии размалывания для использования можно сочетать несколько мельниц. Например, можно сочетать режущую мельницу, которая представляет собой мельницу для сырья, имеющую острую вращающуюся лопасть и фиксированную лопасть для непрерывного проведения размалывания в результате сдвига, и которую используют для размалывания волокнистого материала, пластичного материала и тому подобного во многих случаях, и струйную мельницу, которая является превосходной с точки зрения относительно небольшой величины увеличения температуры вследствие размалывания и малости загрязнения. В таком случае сначала гранулированные полимерные частицы, полученные на стадии суспензионной полимеризации, размалывают, например, до достижения размера частиц в диапазоне от 100 до 1000 мкм при использовании режущей мельницы и воды и тому подобного в качестве среды. После этого такие размолотые частицы сырья выпускают через сито и высушивают при использовании способа нагревания в диапазоне от 50 до 150°С или способа, использующего воздушную струю, с последующей подачей в струйную мельницу, снабженную классификатором. В струйной мельнице испускается воздух высокого давления, который ударяется о полимеры в виде струи сверхвысокой скорости в результате выдувания воздуха высокого давления из форсунки для того, чтобы полимеры измельчались бы друг о друга, вследствие чего полимеры тонко размалываются, например, до достижения среднего размера частиц в диапазоне от 1 до 100 мкм.

Полученный таким образом формовочный порошок полимера ПТФЭ представляет собой полимер, полученный в результате полимеризации мономера, включающего, по меньшей мере, 99,8% (масс.) соединения ТФЭ, и не может быть подвергнут формованию из расплава в отличие от термопластических смол и термоплавких смол. В соответствии с этим, в случае формования такого формовочного порошка полимера ПТФЭ будут использовать способ, когда по мере необходимости формовочный порошок полимера ПТФЭ агломерируют при использовании вышеупомянутого способа, а после этого набивают в пресс-форму и подвергают прямому прессованию с последующим спеканием в результате нагревания до температуры, составляющей, по меньшей мере, температуру плавления полимера ПТФЭ, для получения формованного продукта. Таким образом, от формовочного порошка полимера ПТФЭ требуется демонстрация повышенной насыпной плотности в пресс-форме, а именно, повышенной объемной плотности, с точки зрения производительности и уменьшения размера пресс-формы.

В общем случае поверхность формовочного порошка полимера ПТФЭ становится шероховатой вследствие размалывания и приобретает неправильную форму. Таким образом, между частицами формовочного порошка полимера ПТФЭ друг по отношению к другу образуются свободные пространства, и чем меньшим будет размер частиц, тем относительно большей будет доля свободного пространства, вследствие чего имеет место тенденция к затруднительности плотного набивания формовочного порошка полимера ПТФЭ, и имеет место тенденция к получению низкой эффективности формования. С другой стороны, если размер частиц формовочного порошка полимера ПТФЭ станет большим будет иметь место тенденция к ухудшению напряжения диэлектрического пробоя, которое представляет собой показатель изолирующей характеристики, предела прочности при растяжении и относительного удлинения изолирующей пленки, полученной в результате с