Способы деоксигенации таллового масла и получения из него полимеризуемых мономеров

Иллюстрации

Показать всеИзобретение относится к способу деоксигенации таллового масла и получения полимеризуемых мономеров. Способ получения полимеризуемых мономеров из таллового масла включает следующие стадии: введение сульфированного сырого таллового масла и газообразного водорода в каталитический слой; каталитическая деоксигенация масла водородом в каталитическом слое при температуре от 280°С до 350°С при использовании сульфидированного металлического катализатора; охлаждение выходящего из каталитического слоя потока; отделение углеводородсодержащей жидкой фазы от газообразной фазы; паровой крекинг углеводородсодержащей жидкости с получением продукта, содержащего полимеризуемые олефины. Технический результат – повышенный выход алифатических и неароматических циклических углеводородов на стадии деоксигенизации, что приводит к повышенному выходу впоследствии полимеризуемых мономеров. 11 з.п. ф-лы,1 ил., 1 табл., 1 пр.

Реферат

Настоящее изобретение относится к способу деоксигенации таллового масла и способам получения из таллового масла алифатических углеводородов и полимеризуемых мономеров, таких как этилен и пропилен.

Полимеры обычно получают из ископаемого сырья - сырой нефти. В последнее время в качестве альтернативы стали больше изучать получение биополимеров из возобновляемых исходных материалов. Одним из таких исходных материалов является талловое масло, получаемое в качестве побочного продукта в процессе варки целлюлозы.

Талловое масло содержит жирные кислоты и смоляные кислоты, которые можно подвергнуть каталитической гидродеоксигенации (ГДО) и крекингу с выходом жидкого углеводородсодержащего продукта, а также газа и воды. Из жидких углеводородов получают биотопливо, но есть литературные источники по получению из жидких углеводородов мономерных соединений, которые могут послужить исходными материалами для получения полимеров.

В патентном документе WO 2011/151528 раскрыта каталитическая гидродеоксигенация различных талловых продуктов, таких как сырое талловое масло (СТМ), перегнанное талловое масло (ПТМ) или жирные кислоты таллового масла (ЖКТМ), с последующим отделением требуемых ароматических углеводородов, таких как пара-ксилол или орто-ксилол, от жидкого продукта и окислением их до получения терефталевой кислоты, использующейся для получения полиэтилентерефталата биологического происхождения (био-ПЭТ).

В патентном документе WO 2010/086507 раскрыт способ получения полимеризуемых этилена и пропилена из перегнанной смеси, состоящей по меньшей мере на 75% из жирных кислот таллового масла и не более чем на 25% из смоляных кислот таллового масла, которая подвергается каталитической деоксигенации водородом с последующим паровым крекингом выходящих жидких углеводородов, в результате чего получают мономеры, о которых говорилось выше.

Для того чтобы получить олефиновые мономеры на биооснове, такие как этилен или пропилен, более простым способом и с бóльшим выходом продукта, желательно, в качестве исходного материала использовать сырое талловое масло, а не очищенные перегонкой кислоты. Причина перегонки кислот - отравление катализатора загрязняющими примесями. Даже смоляные кислоты, присутствующие в сыром талловом масле, рассматривались как менее желательный исходный материал из-за получения в процессе ароматических углеводородов, которые не превратить в полимеризуемые олефины посредством гидрокрекинга.

Проблема, которую позволяет решить настоящее изобретение, - добиться улучшенного способа, позволяющего использовать сырое талловое масло в качестве исходного материала для каталитической гидродеоксигенации, а также последующего парового крекинга, чтобы получить полимеризуемые олефины без необходимости перегонять или каким-либо другим образом очищать талловое масло, без отравления катализатора, но с повышенным выходом алифатических и неароматических циклических углеводородов на стадии деоксигенации и повышенным выходом олефиновых мономеров на стадии парового крекинга.

Согласно первому аспекту настоящего изобретения вышеобозначенная проблема решается способом деоксигенации сырого таллового масла, включающего следующие стадии:

(i) введение сульфированного сырого таллового масла и газообразного водорода в каталитический слой, и

(ii) каталитическая деоксигенация масла водородом в каталитическом слое при температуре по меньшей мере 270°С, но ниже 360°С, посредством использования сульфидированного металлического катализатора.

Согласно второму аспекту настоящего изобретения предлагается способ получения из таллового масла алифатических углеводородов, включающего следующие стадии:

(i) введение сульфированного сырого таллового масла и газообразного водорода в каталитический слой;

(ii) каталитическая деоксигенация масла водородом в каталитическом слое при температуре по меньшей мере 270°С, но ниже 360°С, посредством использования сульфидированного металлического катализатора;

(iii) извлечение углеводородсодержащей жидкости из продукта, выходящего со стадии деоксигенации; и

(iv) отделение обогащенной алифатическими углеводородами фракции перегонкой.

Согласно третьему аспекту настоящего изобретения предлагается способ получения из таллового масла полимеризуемых олефиновых мономеров, включающего следующие стадии:

(i) введение сульфированного сырого таллового масла и газообразного водорода в каталитический слой;

(ii) каталитическая деоксигенация масла водородом в каталитическом слое при температуре по меньшей мере 270°С, но ниже 360°С, посредством использования сульфидированного металлического катализатора;

(iii) охлаждение выходящего из слоя потока и отделение углеводородсодержащей жидкой фазы от газообразной фазы; и

(iv) паровой крекинг углеводородсодержащей жидкости с получением продукта, содержащего полимеризуемые олефины.

Преимуществом настоящего изобретения является меньшее содержание полиароматических углеводородов в продукте, выходящем со стадии деоксигенации. Было обнаружено, что важным условием добиться улучшения является работа в диапазоне температур ниже 360°С. Полиароматические углеводороды не превратить в полимеризуемые мономеры посредством парового крекинга, поэтому они бесполезны с точки зрения получения биополимеров, что является главной целью настоящего изобретения.

Наличие серы в катализаторе очень важно для эффективной гидродеоксигенации жирных и смоляных кислот, но из-за тенденции серы выделяться в ходе технологического процесса катализатор терял свою эффективность. Однако при использовании сульфированного сырого таллового масла согласно настоящему изобретению в наличии имеется достаточно серы для восполнения любого количества потерянной серы и, таким образом, поддержания присутствия в процессе сульфидированного катализатора.

Сульфированное сырое талловое масло, образующее исходный материал для процессов по настоящему изобретению, может содержать 30-70 мас. % жирных кислот и 20-50 мас. % смоляных кислот. Содержание серы в сыром сульфированном талловом масле, вызванное использованием серной кислоты для выделения жирных и смоляных кислот из мыла таллового масла из черного щелока, может варьироваться от 0,05 до 0,5 мас. %.

Катализатором деоксигенации может быть сульфидированный никель-молибденовый (NiMo) или кобальт-молибденовый (СоМо) катализатор, предпочтительно катализатор, включающий никель, молибден и серу (NiMoS). Такой сульфидированный катализатор можно получить сульфидированием соответствующего металлического катализатора (NiMo, СоМо), используя H2S и Н2.

В соответствии с предпочтительным вариантом осуществления настоящего изобретения температура деоксигенации находится в диапазоне от 280 до 350°С, предпочтительно от 280 до 320°С.

В соответствии с другим вариантом осуществления настоящего изобретения давление водорода на стадии деоксигенации составляет от 30 до 100 бар.

В соответствии с еще одним вариантом осуществления настоящего изобретения каталитический слой представляет собой неподвижный слой, образованный неподвижным слоем материала. Предпочтительно, чтобы потоки проходили через каталитический слой сверху вниз.

Газообразную фазу, отделенную от углеводородсодержащей жидкой фазы после стадии деоксигенации, предпочтительно обрабатывать диэтиламином, чтобы отделить содержащиеся в ней газообразные С1-С4 углеводороды. Эти углеводороды целесообразно отправить на стадию парового крекинга, а остаток, богатый водородом газ, циркулировать обратно, чтобы использовать в качестве водородсодержащего сырьевого газа для стадии деоксигенации.

Помимо органической углеводородсодержащей жидкой фазы на стадии деоксигенации образуется вода, и предпочтительно, чтобы данная водная фаза была отделена от углеводородсодержащей жидкости до подачи последней на стадию парового крекинга.

Помимо алифатических и циклических углеводородов углеводородсодержащая жидкость, полученная на стадии деоксигенации, содержит углеводороды, интервалы кипения которых соответствуют интервалу кипения нафты. Предпочтительно удалить любые ароматические углеводороды из углеводородсодержащей жидкой фазы до стадии парового крекинга.

Предпочтительными продуктами в результате парового крекинга углеводородсодержащей жидкости являются этилен и пропилен, использующиеся для получения полиэтилена и полипропилена соответственно.

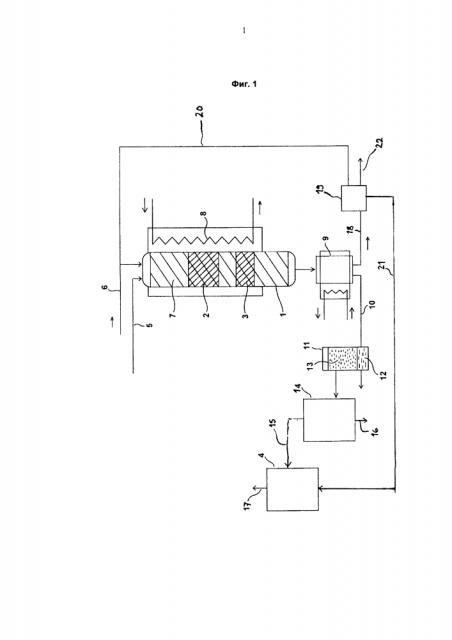

Сначала изобретение описывается со ссылкой на Фиг. 1, где схематично изображено устройство, предназначенное для осуществления настоящего изобретения.

Согласно Фиг.1 процесс в целом включает в себя очистку сульфированного сырого таллового масла (5) в вертикальном реакторе (1) с зонами каталитической деоксигенации и крекинга (2, 3) в указанном порядке. Продукт, выходящий из реактора (1), разделяется на фракции и получаемые линейные, в частности циклические, алифатические углеводороды, затем подвергаются крекингу в установке парового крекинга (4), как известно из области нефтехимии и осуществляется специалистами в данной области. Продуктами парового крекинга являются олефины, такие как этилен или пропилен, которые в процессе получения биополимеров используются как мономеры.

Используемое в качестве сырья (5) сырое талловое масло, содержащее 30-70 мас. % жирных кислот и 20-50 мас. % смоляных кислот, а также приблизительно 5 мас. % стеролов и/или станолов, 0,05-0,5 мас. % серы и прочее в качестве второстепенных компонентов, подается на верх реактора (1). Водород также подается на верх реактора (1) по линии 6. Реактор (1) заполняют кварцевым волокном, которое служит материалом каталитического слоя (7), а также наслаивают отдельные зоны 2 и 3, которые представляют собой катализатор NiMoS для деоксигенации поступивших в реактор кислот и цеолитный катализатор для расщепления углеродных цепей. Поток жидкой и газообразной фаз в реакторе (1) движется сверху вниз. Для регулирования температуры реакции реактор (1) обеспечивают электронагревателем (8).

Горячие продукты, выходящие из куба реактора (1), поступают в охладитель (9), а сжиженный продукт по линии 10 поступает в разделительную емкость (11), где происходит отделение водной фазы (12) от масляной фазы (13). Масляная фаза (13) затем поступает в реактор дистилляции (14), где происходит отделение насыщенных алифатических и циклических углеводородов в качестве дистиллята (15) из остатка (16) ароматических углеводородов и сложных эфиров, который выводится из процесса. Данный остаток (16) не превратить в полезные мономеры посредством парового крекинга, а удаление ароматических углеводородов дистилляцией предотвращает загрязнение и, впоследствии, забитие ими установки парового крекинга (4). Затем дистиллят (15) поступает на стадию парового крекинга (4), где на протяжении нескольких промежуточных этапов происходит расщепление на низкомолекулярные олефины (17) - требуемый конечный продукт. Олефины используют в качестве исходных материалов для получения биополимеров, таких как полиэтилен или полипропилен.

Газы (18), которые не конденсируются в охладителе (9) и которые содержат водород, оксиды углерода, возможные низкомолекулярные углеводороды и прочие загрязняющие примеси, поступают в установку для промывки (19), где поток газа обрабатывают диэтиламином. Чистый водород (20) циркулируют обратно в верхнюю часть реактора (1), чтобы смешать с газом деоксигенации, поток (21) низших алканов и пары воды поступают в установку парового крекинга (4), а оксиды углерода и другие газообразные примеси (22) выводят из процесса.

В упрощенном варианте реализации процесса согласно настоящему изобретению применение цеолитного катализатора (3) в реакторе (1) и каталитического крекинга можно опустить. В таком случае можно также опустить циркулирование водорода (20) вследствие незначительного содержания или отсутствия водорода на выходе из реактора. В остальном установка и процесс соответствуют тому, что проиллюстрировано на Фиг.1.

Пример

Серию из одиннадцати испытаний (1-11) проводили с использованием пробы сырого таллового масла (СТМ). Испытания 1-5 были сравнительными, а испытания 6-11 - в соответствии с настоящим изобретением.

Сульфированное СТМ получали в результате сульфатной варки. До стадии деоксигенации воду в СТМ не добавляли. Реактор соответствовал изображенному на Фиг. 1. Водород использовали в качестве газа деоксигенации. Катализатором деоксигенации служил NiMo, предварительно сульфидированный H2S и Н2 при 320°С или температуре, постепенно повышавшейся с 20 до 400°С. Температура деоксигенации во время испытаний находилась в диапазоне 300-406°С, а давление газа - в диапазоне 50-56 бар. Жидкие и газообразные продукты, полученные в результате каталитической деоксигенации, анализировали. Результаты показаны в Таблице 1.

Самым важным открытием в результате испытаний является то, что содержание ароматических углеводородов в жидком продукте деоксигенации существенно уменьшается по мере снижения температуры деоксигенации с приблизительно 400°С до 300-350°С. Данное изменение сопровождалось увеличением содержания полезных парафиновых (алифатических) и нафтеновых (циклических) углеводородов. По мере превращения выходящего продукта в полимеризуемые олефины посредством парового крекинга конечный выход олефинов будет соответствующим образом увеличиваться.

1. Способ получения полимеризуемых мономеров из таллового масла, включающий следующие стадии:

- введение сульфированного сырого таллового масла и газообразного водорода в каталитический слой;

- каталитическая деоксигенация масла водородом в каталитическом слое при температуре от 280°С до 350°С посредством использования сульфидированного металлического катализатора;

- охлаждение выходящего из каталитического слоя потока и отделение углеводородсодержащей жидкой фазы от газообразной фазы; и

- паровой крекинг углеводородсодержащей жидкости с получением продукта, содержащего полимеризуемые олефины.

2. Способ по п. 1, отличающийся тем, что воду отделяют от углеводородсодержащей жидкой фазы до подачи углеводородсодержащей жидкой фазы в установку парового крекинга.

3. Способ по п. 1 или 2, отличающийся тем, что ароматические углеводороды удаляют из углеводородсодержащей жидкой фазы до стадии парового крекинга.

4. Способ по п. 1, отличающийся тем, что этилен и/или пропилен получают паровым крекингом.

5. Способ по п. 1, отличающийся тем, что газообразную фазу отделяют от углеводородсодержащей жидкой фазы и обрабатывают диэтиламином с целью отделить С1-С4 углеводороды, которые поступают на стадию парового крекинга в то время, как газообразный водород циркулирует обратно для использования в качестве водородсодержащего сырьевого газа на стадии деоксигенации.

6. Способ по п. 1, отличающийся тем, что сульфированное сырое талловое масло содержит 30-70 мас. % жирных кислот и 20-50 мас. % смоляных кислот.

7. Способ по п. 1, отличающийся тем, что сульфированное сырое талловое масло содержит 0,05-0,5 мас. % серы.

8. Способ по п. 1, отличающийся тем, что катализатор деоксигенации представляет собой сульфидированный катализатор NiMo или СоМо, предпочтительно катализатор, включающий NiMoS.

9. Способ по п. 1, отличающийся тем, что температура деоксигенации находится в диапазоне от 280 до 320°С.

10. Способ по п. 1, отличающийся тем, что давление водорода на стадии деоксигенации составляет 30-100 бар.

11. Способ по п. 1, отличающийся тем, что каталитический слой представляет собой неподвижный слой, образованный неподвижным слоем материала.

12. Способ по п. 1, отличающийся тем, что потоки проходят через каталитический слой сверху вниз.