Композиции жестких возобновляемых сложных полиэфиров, имеющие высокую прочность при ударе и высокое удлинение при растяжении

Иллюстрации

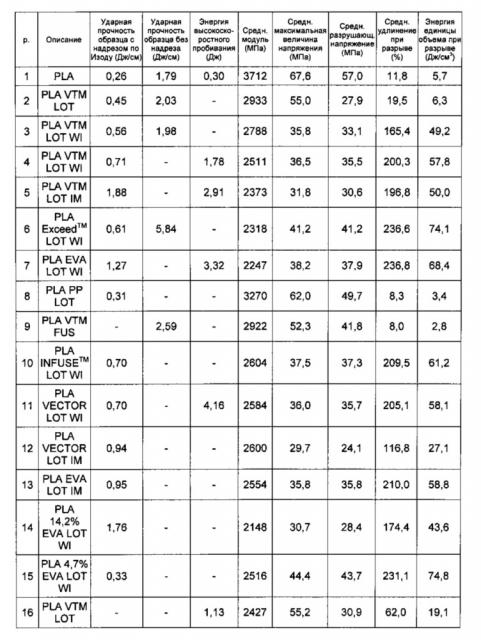

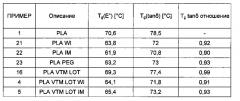

Показать всеИзобретение относится к термопластической композиции, содержащей жесткий возобновляемый сложный полиэфир и полимерную добавку, повышающую ударную прочность. Добавка, повышающая ударную прочность, может быть диспергирована в виде дискретных физических доменов в непрерывной матрице возобновляемого сложного полиэфира. Полимерная добавка, повышающая ударную прочность, представляет собой полиолефин, сополимер стирола или поливинилацетат. Модификатор границы раздела фаз представляет собой кремнийорганический полимер, сополимер кремнийорганического соединения и простого полиэфира, сложный полиэфир, алкандиол, аминоксид, сложный эфир жирной кислоты или комбинацию перечисленных соединений. Повышение усилия деформации и напряжения при удлинении приводит к разрушению связей в матрице возобновляемого сложного полиэфира на участках, расположенных вблизи дискретных доменов. Это может приводить к образованию вблизи дискретных доменов множества пор, которые могут способствовать рассеянию энергии под действием нагрузки и повышению ударной прочности. Для дополнительного усиления способности композиции рассеивать энергию описанным образом в композицию может быть добавлен модификатор границы раздела фаз, который уменьшает трение между добавкой, повышающей ударную прочность, и возобновляемым сложным полиэфиром, усиливая, таким образом, степень и однородность разрушения связей. 3 н. и 16 з.п. ф-лы, 6 ил., 3 табл., 23 пр.

Реферат

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Литье под давлением (также называемое инжекционным формованием) широко используют для формования полимерных изделий, имеющих относительно высокую жесткость, которые включают контейнеры, медицинские устройства и т.д. Например, контейнеры, предназначенные для содержания пачек или рулонов предварительно увлажненного протирочного материала, обычно получают литьем под давлением. Тем не менее, одной из проблем, связанных с такими контейнерами, является то, что материал, из которого формуют изделие, часто состоит из синтетического полимера (например, полипропилена или полиэтилена высокой плотности (англ. high density polyethylene, сокращенно HDPE)), который не является возобновляемым. Применение возобновляемых полимеров для получения изделий способами, включающими литье под давлением, осложняется проблемами, возникающими при термической обработке таких полимеров. Например, возобновляемые сложные полиэфиры имеют относительно высокие температуры стеклования, а также обычно имеют очень высокие значения жесткости и модуля упругости при растяжении, но в то же время относительно низкую ударную прочность и низкую пластичность/малые значения удлинения при разрыве. Например, температура стеклования полимолочной кислоты составляет приблизительно 59°C, а модуль упругости при растяжении составляет приблизительно 2 ГПа или более. Тем не менее, относительное удлинение (при разрыве) материалов, содержащих PLA, составляет лишь приблизительно 5%, и ударная прочность образца с надрезом составляет лишь приблизительно 0,22 Дж/см. Такие низкие значения ударной прочности и относительного удлинения серьезно ограничивают применения таких полимеров для получения деталей литьем под давлением, в котором требуется приемлемый баланс между жесткостью и ударной прочностью материала.

Таким образом, в настоящее время имеется необходимость получения композиции, содержащей возобновляемый сложный полиэфир, которая может иметь относительно высокие значения ударной прочности и удлинения при растяжении, позволяющие применять такую композицию для получения изделий способами литья под давлением.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Один из примеров осуществления настоящего изобретения относится к смешиваемой в расплаве термопластической композиции, которая включает по меньшей мере один жесткий возобновляемый сложный полиэфир, температура стеклования которого составляет приблизительно 0°C или более, от приблизительно 1% масс. до приблизительно 30% масс. в пересчете на массу возобновляемого сложного полиэфира по меньшей мере одной полимерной добавки, повышающей ударную прочность, и от приблизительно 0,1% масс. до приблизительно 20% масс. в пересчете на массу возобновляемого сложного полиэфира по меньшей мере одного модификатора границы раздела фаз. Термопластическая композиция имеет морфологию (структуру), в которой внутри непрерывной фазы диспергировано множество дискретных первичных доменов, причем домены содержат полимерную добавку, повышающую ударную прочность, а непрерывная фаза содержит возобновляемый сложный полиэфир. Дополнительно, ударная прочность композиции по Изоду, определяемая при 23°C согласно стандарту ASTM D256-10 (Способ А), составляет приблизительно 0,3 Джоуля на сантиметр или более, и удлинение при растяжении в момент разрыва, определяемое при 23°C согласно стандарту ASTM D638-10, составляет приблизительно 10% или более. Дополнительно, отношение температуры стеклования термопластической композиции к температуре стеклования возобновляемого сложного полиэфира составляет от приблизительно 0,7 до приблизительно 1,3.

Другой пример осуществления настоящего изобретения относится к формованному изделию, которое сформовано из термопластической композиции. Термопластическая композиция включает приблизительно 70% масс, или более по меньшей мере одной полимолочной кислоты, температура стеклования которой составляет приблизительно 0°C или более, от приблизительно 0,1% масс. до приблизительно 30% масс. по меньшей мере одной полимерной добавки, повышающей ударную прочность, и от приблизительно 0,1% масс. до приблизительно 20% масс. по меньшей мере одного модификатора границы раздела фаз. Ударная прочность по Изоду формованного изделия, определяемая при 23°C согласно стандарту ASTM D256-10 (Способ А), составляет приблизительно 0,3 Джоуля на сантиметр или более, и удлинение при растяжении в момент разрыва, определяемое при 23°C согласно стандарту ASTM D638-10, составляет приблизительно 10% или более.

Другие признаки и аспекты настоящего изобретения более подробно рассмотрены ниже.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Ниже представлено более подробное описание настоящего изобретения, включающее наилучшие способы его осуществления, предлагаемое для рассмотрения специалистам в данной области техники, которое сопровождается прилагаемыми графическими материалами, в которых:

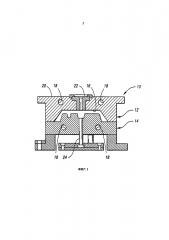

На Фиг. 1 схематически представлен один из примеров осуществления установки для литьевого (инжекционного) формования, подходящей для осуществления настоящего изобретения;

На Фиг. 2 представлена сделанная с помощью СЭМ (сканирующего электронного микроскопа) микрофотография образца, полученного в Примере 1, до проведения испытаний;

На Фиг. 3 представлена сделанная с помощью СЭМ микрофотография образца, полученного в Примере 1, после проведения испытаний на ударную прочность;

На Фиг. 4 представлена сделанная с помощью СЭМ микрофотография образца, полученного в Примере 3, до проведения испытаний;

На Фиг. 5 представлена сделанная с помощью СЭМ микрофотография образца, полученного в Примере 3, после проведения испытаний на ударную прочность; и

На Фиг. 6 представлена сделанная с помощью СЭМ микрофотография образца, полученного в Примере 3, после проведения испытания на растяжение и травления кислородной плазмой.

Обозначения, многократно используемые в описании и прилагаемых графических материалах, относятся к одинаковым или аналогичным признакам или элементам изобретения.

СВЕДЕНИЯ, ПОДТВЕРЖДАЮЩИЕ ВОЗМОЖНОСТЬ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Далее будут подробно рассмотрены различные формы осуществления изобретения, и ниже приведены один или более примеров осуществления изобретения. Каждый из примеров приведен для разъяснения изобретения, и не ограничивает объем изобретения. Действительно, специалистам в данной области техники должно быть понятно, что настоящее изобретение может включать различные модификации и варианты, не выходящие за пределы объема изобретения. Например, признаки, показанные или рассмотренные как часть одного примера осуществления, могут быть включены в другой пример осуществления и образовывать дополнительный пример осуществления. Таким образом, предполагается, что настоящее изобретение включает те модификации и варианты, которые включены в объем, определяемый прилагаемыми пунктами формулы изобретения и их эквивалентами.

В целом, настоящее изобретение относится к термопластической композиции, которая содержит жесткий возобновляемый сложный полиэфир и полимерную добавку, повышающую ударную прочность. Авторами настоящего изобретения было обнаружено, что при соответствующем регулировании конкретного типа компонентов может быть получена композиция, имеющая требуемые морфологические признаки. В частности, добавка, повышающая ударную прочность, может быть диспергирована в виде дискретных физических доменов внутри непрерывной матрицы возобновляемого сложного полиэфира. При первоначальном приложении внешней силы при низких значениях напряжения при удлинении композиция может вести себя как монолитный материал с высокой жесткостью и высоким модулем упругости при растяжении. Однако повышение усилия деформации и напряжения при удлинении приводит к разрушению связей (нарушению сцепления) в матрице возобновляемого сложного полиэфира на участках, расположенных вблизи дискретных доменов. Это может приводить к образованию вблизи дискретных доменов множества пор (пустот), которые могут способствовать рассеянию энергии под действием нагрузки и повышению ударной прочности. Авторами настоящего изобретения было обнаружено, что для дополнительного усиления способности композиции рассеивать энергию описанным образом, в композицию может быть добавлен модификатор границы раздела фаз, который уменьшает трение между добавкой, повышающей ударную прочность, и возобновляемым сложным полиэфиром, усиливая, таким образом, степень и однородность разрушения связей. Таким образом, получаемые поры могут быть по существу равномерно распределены в толще композиции. Например, поры могут быть распределены в виде колонок, ориентированных в направлении, по существу перпендикулярном направлению приложения напряжения. Не ограничиваясь какой-либо теорией, можно предположить, что присутствие такой равномерно распределенной системы пор может приводить к значительному рассеянию энергии при приложении нагрузки, что значительно повышает ударную прочность.

Благодаря уникальной морфологии (структуре), обеспечиваемой настоящим изобретением, получаемая термопластическая композиция, а также формуемые из нее изделия обычно имеют высокую ударную прочность. Например, ударная прочность по Изоду образца композиции с надрезом, определяемая при 23°C согласно стандарту ASTM D256-10 (Способ А), может составлять приблизительно 0,3 Джоуля на сантиметр (“Дж/см”) или более, в некоторых примерах осуществления приблизительно 0,5 Дж/см или более, и в некоторых примерах осуществления от приблизительно 0,8 Дж/см до приблизительно 2,5 Дж/см. Удлинение при растяжении в момент разрыва также может быть относительно высоким, например, приблизительно 10% или более, в некоторых примерах осуществления приблизительно 50% или более, и в некоторых примерах осуществления от приблизительно 100% до приблизительно 300%. Авторами настоящего изобретения было обнаружено, что, несмотря на достижение очень высоких величин ударной прочности и удлинения при растяжении, ухудшения других механических свойств не происходит. Например, максимальная величина напряжения, характерная для композиции, может составлять от приблизительно 10 до приблизительно 65 МегаПаскаль (“МПа”), в некоторых примерах осуществления от приблизительно 15 до приблизительно 55 МПа, и в некоторых примерах осуществления от приблизительно 25 до приблизительно 50 МПа; разрушающее напряжение может составлять от приблизительно 10 до приблизительно 65 МПа, в некоторых примерах осуществления от приблизительно 15 до приблизительно 60 МПа, и в некоторых примерах осуществления от приблизительно 20 до приблизительно 55 МПа; и/или модуль упругости при растяжении может составлять от приблизительно 500 до приблизительно 3800 МПа, в некоторых примерах осуществления от приблизительно 800 МПа до приблизительно 3400 МПа, и в некоторых примерах осуществления от приблизительно 1000 МПа до приблизительно 3000 МПа. Механические свойства при растяжении могут быть определены согласно ASTM D638-10 при 23°C.

Ниже более подробно рассмотрены различные примеры осуществления настоящего изобретения.

I. Термопластическая композиция

А. Возобновляемый сложный полиэфир

Возобновляемые сложные полиэфиры обычно составляют от приблизительно 70% масс. до приблизительно 99% масс., в некоторых примерах осуществления от приблизительно 75% масс. до приблизительно 98% масс., и в некоторых примерах осуществления от приблизительно 80% масс. до приблизительно 95% масс. термопластической композиции. В общем, для получения термопластической композиции могут быть применены любые из множества возобновляемых сложных полиэфиров, например, алифатические сложные полиэфиры, например, поликапролактон, сложные полиэфирамиды, полимолочная кислота (англ. polylactic acid, сокращенно PLA) и ее сополимеры, полигликолевая кислота, полиалкиленкарбонаты (например, полиэтиленкарбонат), поли-3-гидроксибутират (англ. poly-3-hydroxybutyrate, сокращенно РНВ), поли-3-гидроксивалерат (англ. poly-3-hydroxyvalerate, сокращенно PHV), сополимер 3-гидроксибутирата и 4-гидроксибутирата, сополимеры 3-гидроксибутирата и 3-гидроксивалерата (англ. poly-3-hydroxybutyrate-co-3-hydroxyvalerate copolymer, сокращенно PHBV), сополимер 3-гидроксибутирата и 3-гидроксигексаноата, сополимер 3-гидроксибутирата и 3-гидроксиоктаноата, сополимер 3-гидроксибутирата и 3-гидроксидеканоата, сополимер 3-гидроксибутирата и 3-гидроксиоктадеканоата, и алифатические полимеры на основе сукцинатов (солей и/или эфиров янтарной кислоты) (например, полибутиленсукцинат, полибутиленсукцинат-адипат, полиэтиленсукцинат и т.д.); сополимеры алифатических-ароматических сложных эфиров (например, полибутиленадипат-терефталат, полиэтиленадипат-терефталат, полиэтиленадипат-изофталат, полибутиленадипат-изофталат и т.д.); ароматические сложные полиэфиры (например, полиэтилентерефталат, полибутилентерефталат и т.д.); и т.д.

Обычно термопластическая композиция содержит по меньшей мере один возобновляемый сложный полиэфир, имеющий жесткую структуру, который, таким образом, имеет относительно высокую температуру стеклования. Например, температура стеклования (“Tg”) может составлять приблизительно 0°C или более, в некоторых примерах осуществления от приблизительно 5°C до приблизительно 100°C, в некоторых примерах осуществления от приблизительно 30°C до приблизительно 80°C, и в некоторых примерах осуществления от приблизительно 50°C до приблизительно 75°C. Температура плавления возобновляемого сложного полиэфира может составлять от приблизительно 140°C до приблизительно 260°C, в некоторых примерах осуществления от приблизительно 150°C до приблизительно 250°C, и в некоторых примерах осуществления от приблизительно 160°C до приблизительно 220°C. Температура плавления может быть определена при помощи дифференциальной сканирующей калориметрии (“ДСК”) в соответствии со стандартом ASTM D-3417. Температура стеклования может быть определена с помощью динамомеханического анализа в соответствии со стандартом ASTM Е1640-09.

Одним из особенно подходящих жестких сложных полиэфиров является полимолочная кислота, которая может быть получена из мономерных звеньев любого изомера молочной кислоты, например, левовращающей молочной кислоты (“L-молочная кислота”), правовращающей молочной кислоты (“D-молочная кислота”), мезо-молочной кислоты или их смеси. Мономерные звенья также могут быть получены из ангидридов любого изомера молочной кислоты, включая L-лактид, D-лактид, мезо-лактид или их смеси. Также могут быть применены циклические димеры таких молочных кислот и/или лактидов. Для полимеризации молочной кислоты могут быть применены любые известные способы полимеризации, например, поликонденсация или полимеризация с раскрытием цикла. Также может быть применено небольшое количество агента удлинения цепи (например, соединения диизоцианата, эпоксидного соединения или ангидрида кислоты). Полимолочная кислота может представлять собой гомополимер или сополимер, например, содержащий мономерные звенья, полученные из L-молочной кислоты, и мономерные звенья, полученные из D-молочной кислоты. Несмотря на то, что это не обязательно, содержание одного из мономерных звеньев, полученных из L-молочной кислоты, и мономерного звена, полученного из D-молочной кислоты, предпочтительно составляет приблизительно 85% мол. или более, в некоторых примерах осуществления приблизительно 90% мол. или более, и в некоторых примерах осуществления приблизительно 95% мол. или более. Множество полимолочных кислот, каждая из которых имеет отличающее ее от других отношение между мономерными звеньями, полученными из L-молочной кислоты, и мономерными звеньями, полученными D-молочной кислоты, может быть смешано в произвольном соотношении. Разумеется, полимолочная кислота также может быть смешана с полимерами других типов (например, полиолефинами, сложными полиэфирами и т.д.).

В одном из конкретных примеров осуществления полимолочная кислота имеет следующую общую формулу:

Одним из конкретных примеров подходящего полимера полимолочной кислоты, который может быть использован для осуществления настоящего изобретения, является коммерчески доступный полимер, поставляемый Biomer, Inc., Krailling, Германия, под наименованием BIOMER™ L9000. Другие подходящие полимеры полимолочной кислоты поставляет Natureworks LLC, Minnetonka, Minnesota (NATUREWORKS®), или Mitsui Chemical (LACEA™). Другие подходящие полимеры полимолочной кислоты рассмотрены в патентах US 4797468, US 5470944, US 5770682, US 5821327, US 5880254 и US 6326458, содержания которых полностью включены в настоящее описание посредством ссылки для всех целей.

Обычно среднечисловая молекулярная масса (“Mn”) полимолочной кислоты составляет от приблизительно 40000 до приблизительно 160000 граммов на моль (г/моль), в некоторых примерах осуществления от приблизительно 50000 до приблизительно 140000 г/моль, и в некоторых примерах осуществления от приблизительно 80000 до приблизительно 120000 г/моль. Соответственно, среднемассовая молекулярная масса (“Mw”) полимера также обычно составляет от приблизительно 80000 до приблизительно 200000 г/моль, в некоторых примерах осуществления от приблизительно 100000 до приблизительно 180000 г/моль, и в некоторых примерах осуществления от приблизительно 110000 до приблизительно 160000 г/моль. Отношение среднемассовой молекулярной массы к среднечисловой молекулярной массе (“Mw/Mn”), т.е. “показатель полидисперсности”, также относительно невелик. Например, показатель полидисперсности обычно составляет от приблизительно 1,0 до приблизительно 3,0, в некоторых примерах осуществления от приблизительно 1,1 до приблизительно 2,0, и в некоторых примерах осуществления от приблизительно 1,2 до приблизительно 1,8. Среднемассовая и среднечисловая молекулярные массы могут быть определены способами, известными специалистам в данной области техники.

Кажущаяся вязкость полимолочной кислоты, определяемая при температуре 190°C и скорости сдвига, составляющей 1000 с-1, может составлять от приблизительно 50 до приблизительно 600 Паскаль-секунд (Па⋅с), в некоторых примерах осуществления от приблизительно 100 до приблизительно 500 Па⋅с, и в некоторых примерах осуществления от приблизительно 200 до приблизительно 400 Па⋅с. Скорость течения расплава полимолочной кислоты (в пересчете на массу сухого вещества), определяемая при нагрузке 2160 граммов и температуре 190°C, также может составлять от приблизительно 0,1 до приблизительно 40 граммов за 10 минут, в некоторых примерах осуществления от приблизительно 0,5 до приблизительно 20 граммов за 10 минут, и в некоторых примерах осуществления от приблизительно 5 до приблизительно 15 граммов за 10 минут.

Некоторые типы чистых сложных полиэфиров (например, полимолочная кислота) могут поглощать из окружающей среды воду, в результате чего они содержат влагу в количестве от приблизительно 500 до 600 частей на миллион или даже более в пересчете на массу сухого вещества исходной полимолочной кислоты. Содержание влаги может быть определено множеством способов, известных в данной области техники, например, в соответствии со стандартом ASTM D 7191-05, как описано ниже. Поскольку вода, присутствующая в расплаве во время его обработки может вызывать гидролитическое разложение сложного полиэфира, что снижает его молекулярную массу, в некоторых случаях перед смешиванием сложный полиэфир желательно высушивать. Например, в большинстве примеров осуществления предпочтительно, чтобы содержание влаги в возобновляемом сложном полиэфире перед смешиванием с добавкой, повышающей ударную прочность, составляло приблизительно 300 частей на миллион или менее, в некоторых примерах осуществления приблизительно 200 частей на миллион или менее, в некоторых примерах осуществления от приблизительно 1 до приблизительно 100 частей на миллион. Сушка сложного полиэфира может быть проведена, например, при температуре от приблизительно 50°C до приблизительно 100°C, и в некоторых примерах осуществления от приблизительно 70°C до приблизительно 80°C.

В. Полимерная добавка, повышающая ударную прочность

Как указано выше, термопластическая композиция согласно настоящему изобретению также содержит полимерную добавку, повышающую ударную прочность. Благодаря полимерной структуре, добавка, повышающая ударную прочность, имеет относительно высокую молекулярную массу, которая может способствовать повышению прочности расплава и стабильности термопластической композиции. Несмотря на то, что это не обязательно, полимерная добавка, повышающая ударную прочность, может быть по существу несмешиваемой с возобновляемым сложным полиэфиром. Таким образом, добавка, повышающая ударную прочность, может лучше диспергироваться в виде доменов дискретной фазы внутри непрерывной фазы возобновляемого сложного полиэфира. Дискретные домены могут поглощать энергию, создаваемую внешней силой, что повышает общую жесткость и прочность получаемого материала. Домены могут иметь множество различных форм, например, эллиптическую, сферическую, цилиндрическую форму и т.д. Например, в одном из примеров осуществления домены имеют по существу эллиптическую форму. Физический размер индивидуального домена обычно достаточно мал, что способствует минимальному распространению трещин в полимерном материале при приложении внешнего напряжения, но достаточно велик для инициирования микроскопических пластических деформаций и образования зон сдвига вблизи и вокруг включений частиц.

Несмотря на то, что полимеры могут быть несмешиваемыми, добавка, повышающая ударную прочность, может быть выбрана таким образом, чтобы ее параметр растворимости был относительно близок к параметру растворимости возобновляемого сложного полиэфира. Это может повышать межфазную совместимость и физическое взаимодействие на границах дискретной и непрерывной фаз и, таким образом, снижать вероятность разрушения композиции. Таким образом, отношение параметра растворимости возобновляемого сложного полиэфира к параметру растворимости добавки, повышающей ударную прочность, обычно составляет от приблизительно 0,5 до приблизительно 1,5, и в некоторых примерах осуществления от приблизительно 0,8 до приблизительно 1,2. Например, параметр растворимости полимерной добавки, повышающей ударную прочность, может составлять от приблизительно 15 до приблизительно 30 МДж1/2/м3/2, и в некоторых примерах осуществления от приблизительно 18 до приблизительно 22 МДж1/2/м3/2, в то время как параметр растворимости полимолочной кислоты может составлять приблизительно 20,5 МДж1/2/м3/2. Используемый в настоящем описании термин “параметр растворимости” означает “параметр растворимости Гильдебранда”, который представляет собой квадратный корень плотности когезионной энергии, который вычисляют в соответствии со следующим уравнением:

где:

Δ Hv = теплота парообразования

R = постоянная идеального газа

Т = Температура

Vm = Молекулярный объем

Параметры растворимости Гильдебранда многих полимеров приведены в публикации “Solubility Handbook of Plastics”, Wyeych (2004), содержание которой включено в настоящее описание посредством ссылки.

Полимерная добавка, повышающая ударную прочность, также может иметь определенную скорость течения расплава (или вязкость), обеспечивающую адекватное поддержание структуры дискретных доменов и получаемых пор. Например, если скорость течения расплава добавки, повышающей ударную прочность, слишком высока, то она может неконтролируемым образом течь и диспергироваться в непрерывной фазе. Это приводит к образованию пластинчатых или пластинообразных доменов, которые плохо сохраняются и с большой долей вероятности могут преждевременно разрушаться. Напротив, если скорость течения расплава добавки, повышающей ударную прочность, слишком мала, то добавка имеет тенденцию к слипанию и образованию очень крупных эллиптических доменов, плохо диспергируемых при смешивании. Это может приводить к неравномерному распределению добавки, повышающей ударную прочность, в массе непрерывной фазы. В этом отношении авторами настоящего изобретения было обнаружено, что отношение скорости течения расплава добавки, повышающей ударную прочность, к скорости течения расплава возобновляемого сложного полиэфира предпочтительно составляет от приблизительно 0,2 до приблизительно 8, в некоторых примерах осуществления от приблизительно 0,5 до приблизительно 6, и в некоторых примерах осуществления от приблизительно 1 до приблизительно 5. Скорость течения расплава полимерной добавки, повышающей ударную прочность, определяемая при нагрузке 2160 граммов и 190°C, может составлять, например, от приблизительно 0,1 до приблизительно 250 граммов за 10 минут, в некоторых примерах осуществления от приблизительно 0,5 до приблизительно 200 граммов за 10 минут, и в некоторых примерах осуществления от приблизительно 5 до приблизительно 150 граммов за 10 минут.

Кроме свойств, перечисленных выше, механические характеристики полимерной добавки, повышающей ударную прочность, также могут быть выбраны таким образом, чтобы достичь требуемого повышения жесткости. Например, если на смесь возобновляемого сложного полиэфира и добавки, повышающей ударную прочность, действует внешняя сила, то вблизи и вокруг доменов дискретной фазы в результате концентрации напряжений, возникающей из-за разности модулей упругости добавки, повышающей ударную прочность, и возобновляемого сложного полиэфира, может начинаться образование зон сдвига и/или пластической деформации. Более высокие концентрации напряжений вызывают более интенсивное локализованное пластическое течение вблизи доменов, которое способствует их значительному удлинению при приложении нагрузок. Такие удлиненные домены придают композиции большую гибкость и мягкость по сравнению с жестким сложноэфирным полимером. Для повышения концентрации напряжений выбирают такую добавку, повышающую ударную прочность, которая имеет относительно небольшой модуль упругости по Юнгу по сравнению с возобновляемым сложным полиэфиром. Например, отношение модуля упругости возобновляемого сложного полиэфира к модулю упругости добавки, повышающей ударную прочность, обычно составляет от приблизительно 1 до приблизительно 250, в некоторых примерах осуществления от приблизительно 2 до приблизительно 100, и в некоторых примерах осуществления от приблизительно 2 до приблизительно 50. Модуль упругости добавки, повышающей ударную прочность, может, например, составлять от приблизительно 2 до приблизительно 500 МегаПаскаль (МПа), в некоторых примерах осуществления от приблизительно 5 до приблизительно 300 МПа, и в некоторых примерах осуществления от приблизительно 10 до приблизительно 200 МПа. В то же время, модуль упругости полимолочной кислоты обычно составляет от приблизительно 800 МПа до приблизительно 2000 МПа.

Для достижения требуемого повышения жесткости, удлинение при разрыве (т.е. процентное удлинение полимера в момент разрыва) полимерной добавки, повышающей ударную прочность, может превышать удлинение при разрыве возобновляемого сложного полиэфира. Например, удлинение при разрыве полимерной добавки, повышающей ударную прочность согласно настоящему изобретению, может составлять приблизительно 50% или более, в некоторых примерах осуществления приблизительно 100% или более, в некоторых примерах осуществления от приблизительно 100% до приблизительно 2000%, и в некоторых примерах осуществления от приблизительно 250% до приблизительно 1500%.

Несмотря на то, что возможно применение множества полимерных добавок, имеющих перечисленные выше свойства, особенно подходящие примеры таких полимеров могут включать, без ограничений, полиолефины (например, полиэтилен, полипропилен, полибутилен и т.д.); сополимеры стирола (например, сополимеры типа: стирол-бутадиен-стирол, стирол-изопрен-стирол, стирол-этилен-пропилен-стирол, стирол-этилен-бутадиен-стирол и т.д.); политетрафторэтилены; сложные полиэфиры (например, повторно используемый сложный полиэфир, полиэтилентерефталат и т.д.); поливинилацетаты (например, полиэтиленвинилацетат, поливинилхлоридацетат и т.д.); поливиниловые спирты (например, поливиниловый спирт, полиэтиленвиниловый спирт и т.д.); поливинилбутирали; акриловые полимеры (например, полиакрилат, полиметилакрилат, полиметилметакрилат и т.д.); полиамиды (например, нейлон); поливинилхлориды; поливинилиденхлориды; полистиролы; полиуретаны; и т.д. Подходящие полиолефины могут, например, включать этиленовые полимеры (например, полиэтилен низкой плотности (“ПЭНП”), полиэтилен высокой плотности (“ПЭВП”), линейный полиэтилен низкой плотности (“ЛПЭНП”) и т.д.), пропиленовые гомополимеры (например, синдиотактический, атактический, изотактический и т.д.), сополимеры пропилена и т.д.

В одном из конкретных примеров осуществления полимер представляет собой пропиленовый полимер, например, гомополипропилен или сополимер пропилена. Пропиленовый полимер может, например, быть получен из по существу изотатктического полипропиленового гомополимера или сополимера, содержащего равное количество или менее приблизительно 10% масс. другого мономера, т.е. по меньшей мере приблизительно 90% масс. пропилена. Температура плавления таких гомополимеров может составлять от приблизительно 160°C до приблизительно 170°C.

В другом примере осуществления полиолефин может представлять собой сополимер этилена или пропилена и другого α-олефина, например, С3-С20 α-олефина или С3-С12 α-олефина. Конкретные примеры подходящих α-олефинов включают 1-бутен; 3-метил-1-бутен; 3,3-диметил-1-бутен; 1-пентен; 1-пентен, содержащий один или более метильных, этильных или пропильных заместителей; 1-гексен, содержащий один или более метильных, этильных или пропильных заместителей; 1-гептен, содержащий один или более метильных, этильных или пропильных заместителей; 1-октен, содержащий один или более метильных, этильных или пропильных заместителей; 1-нонен, содержащий один или более метильных, этильных или пропильных заместителей; замещенный этилом, метилом или диметилом 1-децен; 1-додецен; и стирол. Особенно предпочтительными α-олефиновыми сомономерами являются 1-бутен, 1-гексен и 1-октен. Содержание этилена или пропилена в таких сополимерах может составлять от приблизительно 60% мол. до приблизительно 99% мол., в некоторых примерах осуществления от приблизительно 80% мол. до приблизительно 98,5% мол., и в некоторых примерах осуществления от приблизительно 87% мол. до приблизительно 97,5% мол. Содержание α-олефина может, соответственно, составлять от приблизительно 1% мол. до приблизительно 40% мол., в некоторых примерах осуществления от приблизительно 1,5% мол. до приблизительно 15% мол., и в некоторых примерах осуществления от приблизительно 2,5% мол. до приблизительно 13% мол.

Примеры олефиновых сополимеров, подходящих для осуществления настоящего изобретения, включают сополимеры на основе этилена, поставляемые ExxonMobil Chemical Company, Houston, Texas, под наименованием EXACT™. Другие подходящие этиленовые сополимеры поставляет Dow Chemical Company, Midland, Michigan, под наименованиями ENGAGE™, AFFINITY™, DOWLEX™ (линейный полиэтилен низкой плотности) и ATTANE™ (полиэтилен ультранизкой плотности). Другие подходящие этиленовые полимеры рассмотрены в патентах US 4937299, Ewen с соавт.; US 5218071, Tsutsui с соавт.; US 5272236, Lai, с соавт., и US 5278272, Lai, с соавт., содержания которых полностью включены в настоящее описание посредством ссылки для всех целей. Подходящие пропиленовые сополимеры также коммерчески доступны, и их поставляет ExxonMobil Chemical Co., Houston, Texas, под наименованием VISTAMAXX™; Atofina Chemicals, Feluy, Бельгия, под наименованием FINA™ (например, 8573); Mitsui Petrochemical Industries, под наименованием TAFMER™; и Dow Chemical Co., Midland, Michigan, под наименованием VERSIFY™. Другие примеры подходящих пропиленовых полимеров рассмотрены в патентах US 6500563, Datta, с соавт., US 5539056, Yang, с соавт., и US 5596052, Resconi, с соавт., содержания которых полностью включены в настоящее описание посредством ссылки для всех целей.

Для получения олефиновых сополимеров могут быть применены любые из множества известных методик. Например, олефиновые полимеры могут быть получены с использованием свободнорадикального или координационного катализатора (например, катализатора Циглера-Натта). Предпочтительно, олефиновый полимер получают в присутствии координационного катализатора с одним реакционным центром, например, металлоценового катализатора. С помощью такой каталитической системы получают этиленовые сополимеры, в которых сомономер неупорядоченно распределен внутри молекулярной цепи и равномерно распределен по фракциям с разными молекулярными массами. Полиолефины, получаемые в присутствии металлоценового катализатора, рассмотрены, например, в патентах US 5571619, McAlpin с соавт., US 5322728, Davis с соавт., US 5472775, Obijeski с соавт., US 5272236, Lai с соавт., и US 6090325, Wheat, с соавт., содержания которых полностью включены в настоящее описание посредством ссылки для всех целей. Примеры металлоценовых катализаторов включают дихлорид бис(н-бутилциклопентадиенил)титана, дихлорид бис(н-бутилциклопентадиенил)циркония, хлорид бис(циклопентадиенил)скандия, дихлорид бис(инденил)циркония, дихлорид бис(метилциклопентадиенил)титана, дихлорид бис(метилциклопентадиенил)циркония, кобальтоцен, трихлорид циклопентадиенилтитана, ферроцен, дихлорид гафноцена, дихлорид изопропил(циклопентадиенил-1-флуоренил)циркония, дихлорид молибдоцена, никелоцен, дихлорид ниобоцена, рутеноцен, дихлорид титаноцена, хлорид-гидрид цирконоцена, дихлорид цирконоцена и т.д. Полимеры, полученные с использованием металлоценовых катализаторов, обычно имеют узкий диапазон распределения молекулярной массы. Например, полимеры, полученные с использованием металлоценовых катализаторов, могут иметь показатели полидисперсности (Mw/Mn), составляющие менее 4, регулируемое распределение короткоцепочечного ветвления и регулируемую изотактичность.

Независимо от типа применяемых материалов, относительную процентную долю полимерной добавки, повышающей ударную прочность, в термопластической композиции, выбирают таким образом, чтобы придать получаемой композиции требуемые свойства без значительного снижения возобновляемости. Например, вводимые количества добавки, повышающей ударную прочность, обычно составляют от приблизительно 1% масс. до приблизительно 30% масс., в некоторых примерах осуществления от приблизительно 2% масс. до приблизительно 25% масс., и в некоторых примерах осуществления от приблизительно 5% масс. до приблизительно 20% масс. от массы термопластической композиции в пересчете на массу возобновляемых сложных полиэфиров, включаемых в композицию. Концентрация добавки, повышающей ударную прочность, во всей термопластической композиции может, соответственно, составлять от приблизительно 0,1% масс. до приблизительно 30% масс., в некоторых примерах осуществления от приблизительно 0,5% масс. до приблизительно 25% масс., и в некоторых примерах осуществления от приблизительно 1% масс. до приблизительно 20% масс.

С. Модификатор границы раздела фаз

Для изменения взаимодействия между добавкой, повышающей ударную прочность, и матрицей из возобновляемого сложного полиэфира в термопластическую композицию также добавляют модификатор границы раздела фаз. При комнатной температуре (например, 25°C) модификатор обычно находится в жидком или полутвердом состоянии, то есть имеет относительно низкую вязкость, что облегчает его введение в термопластическую композицию и перемещение к поверхностям полимера. Так, кинематическая вязкость модификатора границы раздела фаз, определяемая при 40°C, обычно составляет от приблизительно 0,7 до приблизительно 200 сантиСтокс (“сСт”), в некоторых примерах осуществления от приблизительно 1 до приблизительно 100 сСт, и в некоторых примерах осуществления от приблизительно 1,5 до приблизительно 80 сСт. Кроме того, модификатор границы раздела фаз также обычно представляет собой гидрофобное вещество, то есть имеет сродство к полимерной добавке, повышающей ударную прочность, что приводит к изменению поверхностного натяжения на границе раздела фаз между возобновляемым сложным полиэфиром и добавкой, повышающей ударную прочность. Полагают, что за счет снижения физического взаимоде