Способ лазерной обработки изделия (варианты) и устройство для его осуществления (варианты)

Иллюстрации

Показать всеИзобретение относится к способу лазерной наплавки на изделие (варианты) и устройству для его осуществления (варианты). Наплавку выполняют с использованием инертного газа и порошкового присадочного материала. По первому варианту одновременно с оплавлением лазерным лучом поверхность обрабатываемого изделия подвергают воздействию ультразвуковых колебаний, воздействию электромагнитных или магнитных полей. По второму варианту одновременно с оплавлением лазерным лучом поверхность обрабатываемого изделия подвергают воздействию электромагнитных или магнитных полей. Устройство содержит лазерный блок, корпус сопла и установленную в нем с кольцевым зазором вставку с центральным проходным каналом для лазерного луча, патрубок для подачи легирующих элементов в кольцевой зазор, дополнительный патрубок для подачи инертного защитного газа в центральный проходной канал вставки, установленный перпендикулярно оси корпуса, и систему приводов для взаимного перемещения корпуса относительно поверхности столика, служащего для размещения обрабатываемого изделия на столике. По первому варианту устройство содержит ультразвуковой генератор, электромагнитную антенну, генератор электромагнитных или магнитных полей, установленные ниже выходного отверстия кольцевого зазора корпуса. По второму варианту устройство содержит электромагнитную антенну, генератор электромагнитных или магнитных полей, установленные ниже выходного отверстия кольцевого зазора корпуса. Технический результат заключается в повышении качества формируемого покрытия на изделии. 4 н.п. ф-лы, 2 ил.

Реферат

Изобретение относится к устройствам и способам лазерной наплавки и может быть использовано при наплавке различных материалов лазерным излучением и при выращивании изделий из металлов с применением порошковых материалов.

Известен способ восстановления изделий из титановых сплавов, включающий подачу порошкового присадочного материала на основе титана и дальнейшее его оплавление лазерным лучом, причем подачу порошкового присадочного материала осуществляют непосредственно в зону воздействия коаксиально лазерному лучу, при этом устанавливают мощность лазерного излучения 4800-5000 Вт, скорость наплавки 800-1000 мм/мин и расход присадочного материала 45-51 г/мин (см. патент RU № 2509640, кл. C1, B23K 26/34, B23P 6/04, 20.03.2014).

Известно устройство для нанесения металлического покрытия на детали, содержащее бункер для подачи металлического материала и канал, через который подводящий частицы поток газа направляется на обрабатываемый участок (см. патент ФРГ № 3011022, кл. B23K 26/00, 1981). Недостатком известного устройства является зависимость качества нанесения покрытия от направления взаимного перемещения подложки и луча лазера из-за одностороннего подвода порошкового наплавляемого материала (см. Григорьянц А.Г. Основы лазерной обработки материалов. М.: Машиностроение, 1989, с. 281-289).

Известен способ поверхностной термической обработки металлов лазерным оплавлением, при котором осуществляют управление скоростью гидродинамического перемешивания расплава в зоне оплавления, воздействуют при оплавлении на обрабатываемую поверхность переменным электромагнитным полем, напряженность которого выше значения, соответствующего магнитному насыщению обрабатываемого материала в объеме расплава, при этом плоскость силовых линий магнитной индукции устанавливают перпендикулярно направлению движения расплава (См. патент RU 2238986, кл. C1, C21D 1/09, C21D 1/04, C21D 9/22, 27.10.2004).

Известно устройство поверхностной термической обработки металлов, содержащее соленоид, установленный таким образом, чтобы при обработке лучом плоскость силовых линий магнитной индукции была параллельна обрабатываемой поверхности. (См. патент RU 2238986, кл. C1, C21D 1/09, C21D 1/04, C21D 9/22, 27.10.2004).

Недостатком указанного способа является то, что линии магнитной индукции устанавливаются только перпендикулярно направлению движения расплава, что уменьшает возможность целенаправленного формирования структуры в процессе кристаллизации.

Известен способ, включающий расплавление металла, его кристаллизацию и ультразвуковую обработку, которую ведут с возбуждением знакопеременных напряжений не менее предела текучести обрабатываемого материала. При этом при первом варианте осуществления способа ультразвуковую обработку проводят при кристаллизации слитка, а при втором - после окончания кристаллизации слитка, в процессе его охлаждения (См. патент RU 2102183 C1 B22D 27/08, 20.01.1998).

Известно устройство для обработки технически чистого металла (См. патент RU 2102183 C1 B22D 27/08, 20.01.1998), содержащее индукционную печь и металлическую форму, которая имеет ультразвуковую колебательную систему с волноводами, установленными в отверстия стенки формы, подключенные к источнику питания.

Недостатком указанного способа является то, что его осуществление ограничено обработкой только технически чистых сплавов. Отсутствует возможность обработки металла в процессе выплавки и разливки.

Известен способ обработки расплавленных сплавов электромагнитными полями, включающий воздействие на обрабатываемый сплав магнитным полем направленной антенны, причем на направленную антенну подают электрический сигнал, имеющий спектр белого шума в диапазоне частот 105-109 Гц, при этом электрический сигнал модулируют собственными частотами модификаторов данного сплава в указанном диапазоне частот (RU 2403126 C1, B22D 27/02 (2006.01) 10.11.2010).

Известно устройство обработки расплавленных сплавов электромагнитными полями, содержащее направленную антенну, снабженную генератором электрического сигнала, имеющего спектр белого шума в диапазоне частот 105-109 Гц, и модулятором шумового сигнала с собственными частотами модификаторов данного сплава в диапазоне частот 105-109 Гц, вход которого подключен к генератору электрического сигнала, а выход - к направленной антенне.

Известен способ обработки электромагнитными полями расплавленных материалов, при помощи которого осуществляется электромагнитное перемешивание жидкой сердцевины слитков и заготовок (патент РФ 2156672, опубл. 27.09.2000 г.). Изготовление при помощи этого устройства отливок с измельченной структурой и повышенной прочностью достигается путем подбора конфигурации индуктора и частоты колебаний магнитного поля.

Недостатком известного способа и устройства является то, что обработка расплавленного материала не производится в процессе его расплавления и разливки.

Известно устройство для обработки электромагнитными полями расплавленных материалов, при помощи которого осуществляется электромагнитное перемешивание жидкой сердцевины слитков и заготовок (патент РФ 2156672, опубл. 27.09.2000 г.). Устройство содержит специальный индуктор, расположенный близи литейной формы, предназначенный для создания в зоне отливки вращающегося винтового магнитного поля. Устройство содержит магнитопровод, состоящий из отдельных стержней с расположенными на них катушками. Катушки выполнены однослойными и размещены в нижнем и верхнем уровнях. Катушки одного уровня включены встречно между собой, а в разных уровнях смещены относительно друг друга на половину активной длины и сдвинуты на 90°. Катушки в обоих уровнях могут быть выполнены с одинаковой активной длиной.

Недостатком известного способа и устройства является невозможность его универсального применения и сложность, что объясняется необходимостью изготовления специализированного индуктора для каждой разновидности продукции в соответствии с конструкцией литейной формы, применяемой технологией заливки и производственными условиями.

Известен способ нанесения и оценки качества газоплазменного напыления защитного покрытия, состоящий в том, что процесс газоплазменного напыления локальных площадок, включающий подготовительные операции и непосредственно процесс газоплазменного напыления порошкообразными компонентами в режиме управляемого потока витания расплавленных частиц на подогретую подложку и/или изделие, отличающийся тем, что выполняют предварительные операции, состоящие из механической и электролитической очистки приповерхностного слоя изделий и/или подложки, при этом зону нанесения покрытия разогревают от 250 до 420°C и направляют сконцентрированный поток компонентов интерметаллидной фазы слоя покрытия в виде компоненты Ni 3AL под острым углом распыления, при этом под площадками зон газоплазменного напыления создают поворотное реверсивное магнитное поле, которым кореллируют переменные по высоте сетчатые слои залегания осаждающихся и распределяемых магнитным полем витающих частиц, скорость укладки которых зависит от свойств магнитной системы (RU 2003133087 А, МПК C23C 4/12, 10.05.2005).

Известно устройство, содержащее приспособление для создания сконцентрированного потока компонентов интерметаллидной фазы, а также устройство, осуществляющее поворотное реверсивное магнитное поле (RU 2003133087 A, МПК C23C 4/12, 10.05.2005).

Недостатком указанного способа и устройства является то, что нанесение покрытия ограничивается только использованием интерметаллидной фазы слоя покрытия в виде компоненты Ni3AL. Приграничная переходная зона от поверхности изделия и слоя покрытия создается только диффузионным характером внедрения раскаленных витающих частиц компоненты Ni3Al, отсутствует возможность оплавления.

Наиболее близким к предлагаемому способу лазерной обработки изделия, по его двум вариантам, является способ лазерной наплавки изделия, описанный в патенте RU №2031764 C1, B23K 26/00, опубликованном 27.03.1995 г., который заключается в том, что осуществляют подачу порошкового присадочного материала и инертного защитного газа на поверхность обрабатываемого изделия с одновременным его оплавлением лазерным лучом, а также осуществляют относительное перемещение обрабатываемого изделия относительно луча лазера в процессе обработки изделия.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому устройству для лазерной обработки изделия, по его двум вариантам, является устройство для лазерной наплавки, которое содержит корпус и установленную в нем вставку с центральным отверстием для прохода лазерного луча и патрубок для подачи легирующих элементов.

Вставка установлена в корпусе с кольцевым зазором для подачи через него порошкообразных материалов в зону обработки из патрубка, установленного перпендикулярно оси сопла. При этом срез вставки размещен относительно среза корпуса на 0,1-0,7 диаметра сопла. Патрубок установлен в верхней части корпуса и служит для подачи защитного газа.

Через отверстие в корпусе сопла и отверстие вставки лазерный луч направляют в зону обработки, а через патрубок в кольцевую полость между корпусом и вставкой подают порошкообразный материал, при этом луч неподвижен, а деталь с наплавляемым материалом перемещается, патент RU №2031764 C1, B23K 26/00, опубликованный 27.03.1995 г.

Недостатком описанного выше способа для лазерной наплавки изделия и устройства для его реализации является невысокое качество формируемого покрытия в связи со структурной неоднородностью.

Технический результат предлагаемого способа лазерной наплавки покрытия на изделие, по его двум вариантам, и устройства для его осуществления, по его двум вариантам, заключается в повышении качества формируемого покрытия на изделии.

Технический результат в способе лазерной наплавки покрытия на изделие, по его первому варианту, включающем подачу направленного потока порошкового присадочного материала и инертного защитного газа на поверхность обрабатываемого изделия с одновременным расплавлением его лазерным лучом и перемещением обрабатываемого изделия относительно лазерного луча, достигается тем, что в процессе наплавки поверхность изделия подвергают воздействию ультразвуковых колебаний и электромагнитного или магнитного поля, при этом направленный поток порошкообразных легирующих материалов формируют с помощью электромагнитного или магнитного поля.

Технический результат в способе лазерной наплавки покрытия на изделие, по его второму варианту, включающем подачу направленного потока порошкового присадочного материала и инертного защитного газа на поверхность обрабатываемого изделия с одновременным расплавлением его лазерным лучом и перемещением обрабатываемого изделия относительно лазерного луча, достигается тем, что в процессе наплавки поверхность изделия подвергают воздействию электромагнитного или магнитного поля, при этом направленный поток порошкообразных легирующих материалов формируют с помощью электромагнитного или магнитного поля.

Технический результат в устройстве для лазерной наплавки покрытия на изделие, по его первому варианту, содержащем лазерный блок, корпус сопла и установленную в нем с кольцевым зазором вставку с центральным проходным каналом для прохода лазерного луча, патрубок, для подачи легирующих элементов в кольцевой зазор и дополнительный патрубок для подачи инертного защитного газа в центральный проходной канал вставки, установленный перпендикулярно оси корпуса сопла, достигается тем, что оно снабжено столиком для размещения изделия, системой приводов для взаимного перемещения корпуса сопла относительно поверхности столика для размещения изделия, ультразвуковым генератором, генератором электромагнитного или магнитного поля и электромагнитной антенной, при этом ультразвуковой генератор, электромагнитная антенна и генератор электромагнитного или магнитного поля расположены ниже корпуса сопла.

Технический результат в устройстве для лазерной наплавки покрытия на изделие, по его второму варианту, содержащем лазерный блок, корпус сопла и установленную в нем с кольцевым зазором вставку с центральным проходным каналом для прохода лазерного луча, патрубок для подачи легирующих элементов в кольцевой зазор и дополнительный патрубок для подачи инертного защитного газа в центральный проходной канал вставки, установленный перпендикулярно оси корпуса сопла, достигается тем, что оно снабжено столиком для размещения изделия, системой приводов для взаимного перемещения корпуса сопла относительно поверхности столика для размещения изделия, генератором электромагнитного или магнитного поля и электромагнитной антенной, при этом электромагнитная антенна и генератор электромагнитного или магнитного поля расположены ниже корпуса сопла.

Введенные признаки в предлагаемый способ, по его первому варианту, то, что одновременно с оплавлением лазерным лучом поверхность обрабатываемого изделия подвергают воздействию ультразвуковых колебаний и электромагнитных полей, и введенные признаки для предлагаемого устройства для реализации способа, по его первому варианту, то, что ниже выходного отверстия кольцевого зазора снаружи к корпусу закреплены ультразвуковой генератор, генератор магнитных полей, электромагнитная антенна и система приводов, а также обеспечивают возможность получения высокодисперсной структуры и равномерного распределения неметаллических включений в обрабатываемых изделиях, что в итоге позволяет расширить технологические возможности по сравнению с известным способом и известным устройством.

Введенные признаки в предлагаемый способ, по его второму варианту, то, что одновременно с оплавлением лазерным лучом поверхность обрабатываемого изделия подвергают воздействию электромагнитных полей, и введенные признаки для предлагаемого устройства для реализации способа, по его второму варианту, то, что ниже выходного отверстия кольцевого зазора снаружи к корпусу закреплен генератор магнитных полей, электромагнитная антенна и система приводов, а также обеспечивают возможность получения высокодисперсной структуры и равномерного распределения неметаллических включений в обрабатываемых изделиях, что в итоге позволяет расширить технологические возможности по сравнению с известным способом и известным устройством.

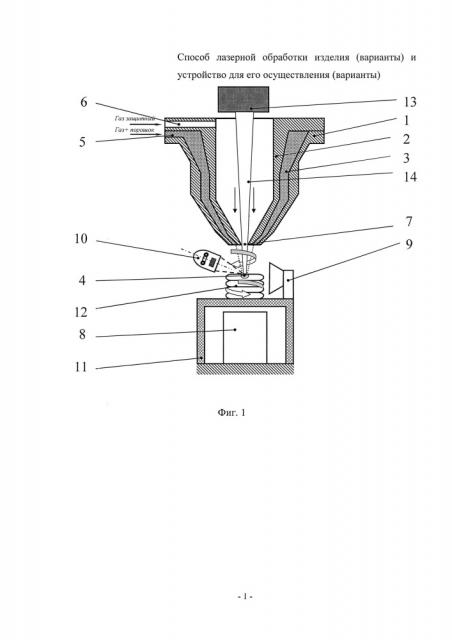

На фиг. 1 схематически изображено устройство для лазерной обработки изделия, по его первому варианту, для осуществления предлагаемого способа с подачей легирующих материалов, по его первому варианту.

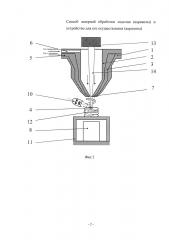

На фиг. 2 схематически изображено устройство для лазерной обработки изделия, по его второму варианту, для осуществления предлагаемого способа с подачей легирующих материалов, по его второму варианту.

Устройство для лазерной обработки изделия, по его первому варианту, (фиг. 1) содержит сопло, содержащее корпус 1 и установленную в нем вставку 2 с центральным проходным каналом для прохода лазерного луча. Вставка 2 установлена в корпусе 1 с кольцевым зазором 3 для подачи через него порошкообразных легирующих материалов в зону обработки 4 из патрубка 5, установленного перпендикулярно оси корпуса 1. Корпус 1 снабжен также дополнительным патрубком 6, установленным перпендикулярно оси корпуса 1 сопла в верхней части корпуса 1 для подачи в зону обработки 4 инертного защитного газа. Ниже выходного отверстия 7 кольцевого зазора корпуса 3 распложен генератор электромагнитных полей 8, наводящий магнитные поля, изображенные на чертеже в виде стрелок. Устройство для лазерной обработки изделия также содержит ультразвуковой генератор 9, электромагнитную антенну 10, расположенные ниже корпуса сопла 1. Там же расположен рабочий столик 11, на котором располагается обрабатываемое изделие 12. Столик 11 установлен с возможностью изменения своего положения в пяти координатах. Выше входного отверстия корпуса 1 установлен лазерный блок 13, луч которого 14 направляют непосредственно в зону обработки 4 обрабатываемого изделия 12 посредством волоконного кабеля. Устройство для лазерной обработки изделия содержит также систему приводов для взаимного перемещения корпуса относительно поверхности обрабатываемого изделия, размещенного на столике, которая на чертеже не показана.

Устройство для лазерной обработки изделия, по его второму варианту, (фиг. 2) содержит сопло, содержащее корпус 1 и установленную в нем вставку 2 с центральным проходным каналом для прохода лазерного луча. Вставка 2 установлена в корпусе 1 с кольцевым зазором 3 для подачи через него порошкообразных легирующих материалов в зону обработки 4 из патрубка 5, установленного перпендикулярно оси корпуса 1. Корпус 1 снабжен также дополнительным патрубком 6, установленным перпендикулярно оси корпуса 1 сопла в верхней части корпуса 1 для подачи в зону обработки 4 инертного защитного газа. Ниже выходного отверстия 7 кольцевого зазора корпуса 3 распложен генератор электромагнитных полей 8, наводящий магнитные поля, изображенные на чертеже в виде стрелок. Устройство для лазерной обработки изделия также содержит электромагнитную антенну 10, расположенную ниже корпуса сопла 1. Там же расположен рабочий столик 11, на котором располагается обрабатываемое изделие 12. Столик 11 установлен с возможностью изменения своего положения в пяти координатах. Выше входного отверстия корпуса 1 установлен лазерный блок 13, луч которого 14 направляют непосредственно в зону обработки 4 обрабатываемого изделия 12 посредством волоконного кабеля. Устройство для лазерной обработки изделия содержит также систему приводов для взаимного перемещения корпуса относительно поверхности обрабатываемого изделия, размещенного на столике, которая на чертеже не показана.

Для обоих вариантов предлагаемого устройства система приводов для взаимного перемещения корпуса относительно поверхности обрабатываемого изделия, размещенного на столике, может быть выполнена в виде робота, аналог которого описан в патенте (US 20110072930 A1, 31.03.2011).

В примере конкретной реализации в обоих вариантах устройство содержит генератор электромагнитных полей 8.

Электромагнитные поля воздействуют на поверхность обрабатываемого изделия, так же как и магнитные, в связи с тем, что они представляют собой совокупность электрического и магнитного полей, которые могут, при определенных условиях, порождать друг друга, а по сути являются одной сущностью, формализуемой через тензор электромагнитного поля. Устройством для создания магнитных полей является установка постоянного магнита, расположенная ниже корпуса сопла.

Рассмотрим осуществление способа лазерной обработки изделия, по его первому варианту, и работу устройства для его осуществления по его первому варианту. Перед началом осуществления предлагаемого способа лазерной обработки изделия обрабатываемое изделие 12 размещают на столике 11, включают подачу легирующих материалов, включают подачу инертного защитного газа, включают лазерный блок 13, имеющий волоконный кабель, закрепленный в центральном проходном канале корпуса 1, включают генератор электромагнитных полей 8, ультразвуковой генератор 9 и электромагнитную антенну 10, фокус которой должен быть расположен в зоне обработки 4 обрабатываемого изделия 12. Через центральный проходной канал вставки 2 лазерный луч 14 направляют в зону обработки 4. Через патрубок 5 в полость между корпусом 1 сопла и вставкой 2 подают порошковый наплавляемый материал (например, самофлюсующийся или несамофлюсующийся) с инертным защитным газом и через дополнительный патрубок 6 одновременно подают инертный защитный газ (гелий, азот или аргон). Подача наплавляемого материала в кольцевой зазор 3 обеспечивает плавление порошка непосредственно в зоне обработки 4. В центральный проходной канал вставки 2 подают инертный защитный газ (гелий, азот или аргон) для защиты элементов фокусирующей оптики от частиц наплавляемого материала. Одновременно включают генератор электромагнитных полей 8. Лазерная наплавка осуществляется по схеме: неподвижный лазерный луч 13 - перемещаемое обрабатываемое изделие 11. Одновременно с включением лазерного излучения включается ультразвуковой генератор 9 и излучение от электромагнитной антенны 10 фокусируют на обрабатываемой поверхности изделия 12. Столик 11 одновременно с обрабатываемым изделием 12 - перемещают относительно лазерного луча 14 за счет системы приводов, которая на чертеже не показана. Зона обработки 4 изделия 12 - это место пересечения лазерного луча 14 и подаваемого присадочного порошкового материала на поверхности изделия 12.

На металлическом столике 11 через выходное отверстие сопла послойно выращивают деталь 12 из порошкового присадочного материала, при этом поток частиц порошкового материала подают непосредственно в зону воздействия лазерного луча 14. Процесс происходит с использованием инертного защитного газа, что обеспечивает защиту обрабатываемого изделия 12 от окисления. При этом присадочный порошковый материал с защитным инертным газом подают к обрабатываемому изделию 12 под различными направлениями к лазерному лучу 14, которые задаются генератором электромагнитных полей 8. Частицы порошкового присадочного материала, доставляемые к обрабатываемому изделию 12, имеют высокую температуру вследствие взаимодействия с лазерным лучом 14. Под воздействием лазерного излучения происходит расплавление присадочного материала и послойное выращивание обрабатываемого изделия 12. Одновременно, в процессе обработки изделия 12 ультразвуковой генератор 9 воздействует на обрабатываемое изделие 12, создавая вибрации. При помощи направленной электромагнитной антенны 10, содержащей, например, двойную встречную тороидальную излучающую обмотку и криволинейный отражатель, которые не показаны на рисунке, формируют направленное электромагнитное излучение и фокусируют его (изображено пунктиром) на обрабатываемом изделии 12, а генератор электромагнитных полей 8 способствует направленному движению частиц порошковых легирующих элементов. Пример такой антенны представлен в патенте (RU 2403126 C1, B22D 27/02 (2006.01) 10.11.2010).

После окончания процесса обработки изделия последовательно отключают лазерный блок 13, далее отключают подачу порошкового присадочного материала, затем отключают подачу инертного защитного газа, затем ультразвуковой генератор 9, генератор электромагнитных полей 8 и электромагнитную антенну 10.

Рассмотрим осуществление способа лазерной обработки изделия, по его второму варианту, и работу устройства для его осуществления по его второму варианту. Перед началом осуществления предлагаемого способа лазерной обработки изделия, обрабатываемое изделие 12 размещают на столике 11, включают подачу легирующих материалов, включают подачу инертного защитного газа, включают лазерный блок 13, имеющий волоконный кабель, закрепленный в центральном проходном канале корпуса 1, включают генератор электромагнитных полей 8 и электромагнитную антенну 10, фокус которой должен быть расположен в зоне обработки 4 обрабатываемого изделия 12. Через центральный проходной канал вставки 2 лазерный луч 14 направляют в зону обработки 4. Через патрубок 5 в полость между корпусом 1 сопла и вставкой 2 подают порошковый наплавляемый материал (например, самофлюсующийся или несамофлюсующийся) с инертным защитным газом и через дополнительный патрубок 6 одновременно подают инертный защитный газ (гелий, азот или аргон). Подача наплавляемого материала в кольцевой зазор 3 обеспечивает плавление порошка непосредственно в зоне обработки 4. В центральный проходной канал вставки 2 подают инертный защитный газ (гелий, азот или аргон) для защиты элементов фокусирующей оптики от частиц наплавляемого материала. Одновременно включают генератор электромагнитных полей 8. Лазерная наплавка осуществляется по схеме: неподвижный лазерный луч 13 - перемещаемое обрабатываемое изделие 11. Одновременно с включением лазерного излучения, излучение от электромагнитной антенны 10 фокусируют на обрабатываемой поверхности изделия 12. Столик 11 одновременно с обрабатываемым изделием 12 перемещают относительно лазерного луча 14 за счет системы приводов, которая на чертеже не показана. Зона обработки 4 изделия 12 - это место пересечения лазерного луча 14 и подаваемого присадочного порошкового материала на поверхности изделия 12.

На металлическом столике 11 через выходное отверстие сопла послойно выращивают деталь 12 из порошкового присадочного материала, при этом поток частиц порошкового материала подают непосредственно в зону воздействия лазерного луча 14. Процесс происходит с использованием инертного защитного газа, что обеспечивает защиту обрабатываемого изделия 12 от окисления. При этом присадочный порошковый материал с защитным инертным газом подают к обрабатываемому изделию 12 под различными направлениями к лазерному лучу 14, которые задаются генератором электромагнитных полей 8. Частицы порошкового присадочного материала, доставляемые к обрабатываемому изделию 12, имеют высокую температуру вследствие взаимодействия с лазерным лучом 14. Под воздействием лазерного излучения происходит расплавление присадочного материала и послойное выращивание обрабатываемого изделия 12. При помощи направленной электромагнитной антенны 10, содержащей, например, двойную встречную тороидальную излучающую обмотку и криволинейный отражатель, которые не показаны на рисунке, формируют направленное электромагнитное излучение и фокусируют его (изображено пунктиром) на обрабатываемом изделии 12, а генератор электромагнитных полей 8 способствует направленному движению частиц порошковых легирующих элементов. Пример такой антенны представлен в патенте (RU 2403126 C1, B22D 27/02 (2006.01) 10.11.2010).

После окончания процесса обработки изделия последовательно отключают лазерный блок 13, далее отключают подачу порошкового присадочного материала, затем отключают подачу инертного защитного газа, генератор электромагнитных полей 8 и электромагнитную антенну 10.

Применение предлагаемого способа по его двум вариантам и устройства для его осуществления по его двум вариантам, по сравнению с прототипом, позволит повысить качество получаемого изделия за счет введения ультразвуковых колебаний (в первом его варианте), электромагнитных полей и обеспечить точность геометрии получаемых изделий за счет увеличения жидкотекучести наплавляемых материалов; повысить экономичность использования подаваемых порошковых легирующих элементов, а также обеспечить направленность их подачи в зону обработки изделия.

1. Способ лазерной наплавки покрытия на изделие, включающий подачу направленного потока порошкового присадочного материала и инертного защитного газа на поверхность обрабатываемого изделия с одновременным расплавлением его лазерным лучом и перемещением обрабатываемого изделия относительно лазерного луча, отличающийся тем, что в процессе наплавки поверхность изделия подвергают воздействию ультразвуковых колебаний и электромагнитного или магнитного поля, при этом направленный поток порошкообразных легирующих материалов формируют с помощью электромагнитного или магнитного поля.

2. Способ лазерной наплавки покрытия на изделие, включающий подачу направленного потока порошкового присадочного материала и инертного защитного газа на поверхность обрабатываемого изделия с одновременным расплавлением его лазерным лучом и перемещением обрабатываемого изделия относительно лазерного луча, отличающийся тем, что в процессе наплавки поверхность изделия подвергают воздействию электромагнитного или магнитного поля, при этом направленный поток порошкообразных легирующих материалов формируют с помощью электромагнитного или магнитного поля.

3. Устройство для лазерной наплавки покрытия на изделие, содержащее лазерный блок, корпус сопла и установленную в нем с кольцевым зазором вставку с центральным проходным каналом для прохода лазерного луча, патрубок, для подачи легирующих элементов в кольцевой зазор и дополнительный патрубок для подачи инертного защитного газа в центральный проходной канал вставки, установленный перпендикулярно оси корпуса сопла, отличающееся тем, что оно снабжено столиком для размещения изделия, системой приводов для взаимного перемещения корпуса сопла относительно поверхности столика для размещения изделия, ультразвуковым генератором, генератором электромагнитного или магнитного поля и электромагнитной антенной, при этом ультразвуковой генератор, электромагнитная антенна и генератор электромагнитного или магнитного поля расположены ниже корпуса сопла.

4. Устройство для лазерной наплавки покрытия на изделие, содержащее лазерный блок, корпус сопла и установленную в нем с кольцевым зазором вставку с центральным проходным каналом для прохода лазерного луча, патрубок, для подачи легирующих элементов в кольцевой зазор и дополнительный патрубок для подачи инертного защитного газа в центральный проходной канал вставки, установленный перпендикулярно оси корпуса сопла, отличающееся тем, что оно снабжено столиком для размещения изделия, системой приводов для взаимного перемещения корпуса сопла относительно поверхности столика для размещения изделия, генератором электромагнитного или магнитного поля и электромагнитной антенной, при этом электромагнитная антенна и генератор электромагнитного или магнитного поля расположены ниже корпуса сопла.