Способ эксплуатации алюминий-воздушного гальванического элемента

Иллюстрации

Показать всеИзобретение относится к области электротехники, а более конкретно к металл-воздушным химическим источникам тока с анодами из алюминиевого сплава. Задачей изобретения является увеличение удельной емкости алюминий-воздушных элементов и повышение степени использования анодов. Поставленная задача решается тем, что в способе эксплуатации алюминий-воздушного гальванического элемента путем разряда, согласно изобретению разряд элемента проводят в два этапа, причем на первом этапе разряд проводят в электролите, содержащем хлорид щелочного металла, а для разряда на втором этапе в электролит после окончания первого этапа добавляют гидроксид щелочного металла, который депонируют в элементе до начала первого этапа разряда. На первом этапе разряд проводят в электролите, содержащем хлорид щелочного металла, например, хлорид натрия и/или хлорид калия в диапазоне концентраций 30-250 г/л. Гидроксид щелочного металла добавляют в твердом виде или в виде концентрированного раствора, содержащего гидроксид натрия и/или гидроксид калия в диапазоне концентраций 500-750 г/л. Гидроксид щелочного металла добавляют в электролит после окончания первого этапа разряда в количестве, достаточном для получения раствора в диапазоне концентраций 30-150 г/л гидроксида щелочного металла. 8 з.п. ф-лы, 6 ил., 3 табл., 2 пр.

Реферат

Изобретение относится к области электротехники, а именно к металл-воздушным химическим источникам тока с анодами из алюминиевого сплава.

Известно, что резкое падение напряжения разряда у элементов с анодами из алюминия и алюминиевых сплавов наблюдается много раньше полного растворения анодов или исчерпания воды в электролите и связано с пассивацией анодов продуктами электрохимической реакции, преимущественно, гидроксидом алюминия. Это явление наблюдается при разряде как элементов с солевым электролитом, так и элементов с щелочным электролитом.

Эффективность эксплуатации алюминий-воздушных источников тока в значительной мере ограничивается также процессами коррозии анодов за счет паразитной реакции с водой или щелочью, протекающей с выделением водорода. У элементов с солевым электролитом токи коррозии при выключенной нагрузке малы, находятся на уровне 0,003-0,03 мА/см2, а в элементах с щелочными и смешанными электролитами значительны, достигают уровня 6-20 мА/см2, то есть становятся сопоставимыми с током нагрузки. В то же время при работе под нагрузкой у элементов с солевым электролитом токи коррозии заметно растут, а у элементов с щелочным электролитом существенно уменьшаются.

Поэтому элементы с солевым электролитом выдерживают перерывы в работе без существенного ухудшения характеристик, а щелочные батареи после заливки электролитом (активации) должны эксплуатироваться в непрерывном режиме до полного разряда. Длительный перерыв в работе такого источника тока приведет к полному растворению анода. За счет указанных особенностей, известные способы эксплуатации алюминий-воздушных источников тока не обеспечивают в многоцикловом режиме получения степени использования анода или электролита более 50-70%.

Известные способы эксплуатации алюминий-воздушных элементов включают применение специально приготовленных сплавов, замену анодов, замену или фильтрацию электролита, применение затравочных добавок гидроксида алюминия, применение добавок в электролит, замедляющих пассивацию, применение смешанных щелочно-солевых электролитов.

Известны следующие решения:

1. Алюминиевые батареи (патент US 5004654, 1991 г., С22С 21/00; С22С 21/06; H01M 12/06; Н01М 4/06; Н01М 4/46; Н01М 6/04);

2. Электролит для кислородно (воздушно)-металлического химического источника тока (патент РФ №2106723, 1996 г., Н01М 12/06, Н01М 10/26).

Наиболее близким к предлагаемому является способ эксплуатации воздушно-металлического элемента и батареи на его основе (патент РФ №2127932, 1996 г., Н01М 12/06, Н01М 10/42) путем разряда, замены анодов и электролита свежими, промывки элемента, при этом аноды предварительно обрабатывают в водном растворе гидроокиси натрия концентрацией (2-5) моль/л с добавкой трехводного натрий метастанната с концентрацией (0,01-0,10) моль/л.

Основным недостатком известных решений является необходимость замены анодов и электролита задолго до исчерпания ресурса анодов.

Задачей предлагаемого технического решения является увеличение удельной емкости алюминий-воздушных элементов и повышение степени использования анодов.

Поставленная задача решается тем, что в способе эксплуатации алюминий-воздушного гальванического элемента путем разряда, согласно изобретению разряд элемента проводят в два этапа, причем на первом этапе разряд проводят в электролите, содержащем хлорид щелочного металла, а для разряда на втором этапе в электролит после окончания первого этапа добавляют порцию гидроксида щелочного металла, которая готовится заранее и либо хранится в отдельном сосуде, либо может быть депонирована в элементе в условиях отсутствия его контакта с электролитом до начала первого этапа разряда. Во втором случае источник тока должен быть оборудован устройством для обеспечения растворения этого запаса щелочи в электролите.

На первом этапе разряд проводят в электролите, содержащем хлорид щелочного металла, например, хлорид натрия и/или хлорид калия в диапазоне концентраций 30-250 г/л. Гидроксид щелочного металла добавляют в твердом виде или в виде концентрированного раствора, содержащего гидроксид натрия и/или гидроксид калия в диапазоне концентраций 500-750 г/л. Гидроксид щелочного металла добавляют в электролит после окончания первого этапа разряда в количестве, достаточном для получения раствора в диапазоне концентраций 30-150 г/л гидроксида щелочного металла. Первый этап разряда считается законченным, когда напряжение на элементе становится меньше либо равно 0,7 В.

Данный способ эксплуатации алюминий-воздушных гальванических элементов позволяет увеличить их удельную емкость и повысить степень использования анодов.

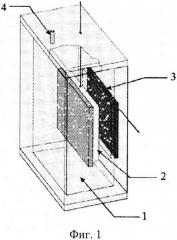

На фиг. 1 представлена рабочая ячейка алюминий-воздушного гальванического элемента, где:

1 - электролит;

2 - алюминиевый анод;

3 - катод;

4 - газоотвод.

Фиг. 2 - разрядные кривые для ячеек с электролитом 2 М NaCl и анодами из сплавов АМИГ и АОГ.

Фиг. 3 - разрядные кривые для ячеек с электролитом 2 М NaCl с переходом на смешанный электролит 2 М NaCl - 2 М NaOH и анодами из сплавов АВГ, АМИГ и АОГ.

Фиг. 4 - разрядные кривые для ячеек с электролитом 2 М KCl с переходом на смешанный электролит 2 М KCl - 2 М КОН и анодами из сплавов АВГ, АМИГ и АОГ.

Фиг. 5 - разрядные кривые для ячеек с электролитом 2 М NaCl с переходом на смешанный электролит 2 М NaCl - 2 М КОН и анодами из сплавов АМИГ и АОГ.

Фиг. 6 - разрядные кривые для ячеек со смешанным электролитом 2 М KCl - 2 М КОН и анодами из сплавов АВГ, АМИГ и АОГ.

Способ осуществляется следующим образом.

В рабочую ячейку алюминий-воздушного гальванического элемента с установленным анодом 2 заливают солевой электролит 1 (например, хлорид натрия и/или хлорид калия) и подключают выводы электродов к нагрузочному резистору и регистратору напряжения. В момент времени, когда напряжение на ячейке становится меньше либо равно 0,7 В, в ячейку добавляют концентрированный раствор едкой щелочи (гидроксида натрия и/или гидроксида калия).

Пример 1. Электрохимические измерения

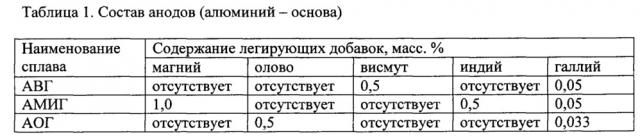

Эксперименты проведены в ячейках призматической формы с воздушными катодами и анодами из алюминиевых сплавов. Схема ячейки приведена на Фиг. 1. Размер катода 20×20 мм, полный размер анода 40×10×3 мм, рабочая поверхность анода - 4 см2, внутренний объем ячейки 8 мл, начальный объем электролита 5,5 мл. Аноды изготовлены из сплавов, содержащих легирующие добавки. Состав анодов приведен в таблице 1.

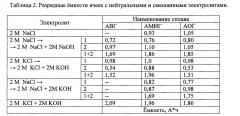

В качестве солевых электролитов применяли 2 М раствор хлорида натрия, а также 2 М раствор хлорида калия. Для перехода к смешанному щелочно-солевому электролиту и продления периода активной работы ячеек к солевому электролиту по окончании первого этапа разряда добавляли концентрированный (15 М) раствор едкого натра или едкого кали в количестве, достаточном для получения 2 М раствора по щелочи. Испытаны разные сочетания солевых и щелочных электролитов. Разряд ячеек осуществляли при комнатной температуре на нагрузочные резисторы 5,1 Ом, на которых непрерывно измеряли и записывали падение напряжения. Таким образом, диапазон анодной плотности тока составлял 34-60 мА/см2.

Результаты экспериментов приведены на Фиг. 2-6 в координатах напряжение - время. Значения разрядной емкости ячеек (по этапам и суммарной) приведены в таблице 2. Разрядная емкость ячеек с солевым или смешанным электролитами рассчитана для уровня отсечки напряжения 0,7 В.

Пример 2. Коррозионные измерения

Скорость коррозии исследуемых алюминиевых сплавов в солевых и смешанных электролитах изучали в отдельной установке, которая включала рабочую камеру, газоотводную трубку и газовую бюретку для измерения объема водорода, выделяющегося в ходе эксперимента. Образцы для коррозионных измерений представляли собой прокатанные пластинки сплавов размером 20×20×0,4 мм. С момента погружения образца сплава в электролит начинали отсчет объема выделяющегося водорода. За время эксперимента набирали 5-10 мл выделившегося водорода. Скорость коррозии рассчитывали по скорости выделения водорода и выражали в единицах плотности тока коррозии (мА/см2 в расчете на геометрическую поверхность образца). Средние значения скорости коррозии испытанных сплавов в различных электролитах (без токовой нагрузки) приведены в таблице 3. Для сравнения в таблице также приведены литературные данные для алюминиевого сплава, близкого по составу, которые близки к значениям, полученным нами, как для солевых, так и для щелочных электролитов.

Представленные в примерах результаты экспериментов свидетельствуют о следующем. В солевом электролите (2 М хлорид натрия) на сплавах АМИГ и АОГ максимальное рабочее напряжение приближается к уровню 1 В, а напряжение отсечки 0,7 В достигается уже примерно через 6 часов работы. За это время отданная емкость составила всего 0,93-1,05 А*ч.

При разряде ячеек в два этапа ситуация радикально изменилась. В первом периоде разряда (в солевом электролите) все приготовленные сплавы вели себя примерно одинаково. Напряжение на ячейках в течение первого часа работы достигло максимума, а далее стало заметно снижаться. После добавления в ячейки концентрированного раствора едкой щелочи (0,8 мл 15 М раствора едкого натра или едкого кали) напряжение на всех ячейках заметно поднялось, и ячейки продолжали работать теперь уже в смешанном щелочно-солевом электролите дополнительное время. Ячейки проработали в смешанном электролите до достижения конечного напряжения разряда примерно 0,7 В. При этом на втором этапе разряда максимальное рабочее напряжение достигало уровня 1,1-1,19 В, а разрядная емкость за два этапа составила (для разных сплавов) уже 1,51-1,86 А*ч.

В то же время при разряде ячеек с разными сплавами в одну стадию в смешанном щелочно-солевом электролите максимальное рабочее напряжение превосходит 1,2 В, а емкость, отданная до напряжения отсечки 0,7 В, достигает 1,86-2,09 А*ч. Однако такая емкость может быть получена только в непрерывном режиме разряда. Длительный перерыв в разряде при использовании щелочного или смешанного электролита вследствие высокой скорости коррозии в этих электролитах, очевидно, приведет к существенному уменьшению разрядной емкости.

Приготовленный запас гидроксида щелочного металла в форме навески твердой щелочи или аликвоты крепкого щелочного раствора (500-750 г/л) до начала второго этапа разряда может храниться в отдельном сосуде или может быть депонирован в источнике тока в условиях отсутствия его контакта с электролитом. Во втором случае источник тока должен быть оборудован устройством для обеспечения растворения этого запаса щелочи в электролите.

Приведенные примеры показывают, что предложенный способ эксплуатации алюминий-воздушных элементов с анодами из алюминиевых сплавов может быть реализован с достижением заявленного технического результата.

1. Способ эксплуатации алюминий-воздушного гальванического элемента путем разряда, отличающийся тем, что разряд проводят в два этапа, причем на первом этапе разряд проводят в электролите, содержащем хлорид щелочного металла, а для разряда на втором этапе в электролит после окончания первого этапа добавляют гидроксид щелочного металла.

2. Способ по п. 1, отличающийся тем, что в качестве хлорида щелочного металла используют хлорид натрия, хлорид калия или их смесь.

3. Способ по п. 1, отличающийся тем, что диапазон концентраций хлорида щелочного металла, содержащегося в электролите на первом этапе разряда, составляет 30-250 г/л.

4. Способ по п. 1, отличающийся тем, что гидроксид щелочного металла добавляют в твердом виде.

5. Способ по п. 1, отличающийся тем, что гидроксид щелочного металла добавляют в виде концентрированного раствора, содержащего гидроксид натрия и/или гидроксид калия в диапазоне концентраций 500-750 г/л.

6. Способ по п. 1, отличающийся тем, что гидроксид щелочного металла добавляют в количестве, достаточном для получения раствора в диапазоне концентраций 30-150 г/л гидроксида щелочного металла.

7. Способ по п. 1, отличающийся тем, что добавляемое количество гидроксида щелочного металла готовят заранее и хранят в отдельном сосуде до начала второго этапа разряда.

8. Способ по п. 1, отличающийся тем, что добавляемое количество гидроксида щелочного металла готовят заранее и депонируют в элементе до начала второго этапа разряда.

9. Способ по п. 1, отличающийся тем, что первый этап разряда заканчивают, когда напряжение на элементе при разряде в солевом электролите становится меньше либо равно 0,7 В.