Способ получения бионического нетканого материала и устройство для его осуществления

Иллюстрации

Показать всеИзобретение может быть использовано для покрытий теплиц, парников, формирования дренажных конструкций. Способ включает подготовку вторичного термопластичного сырья, например использованных пластиковых бутылок, пищевого пластика, путем прессования и нарезки его на узкие полосы. Формирование полотна осуществляют перемешиванием и прессованием перемешанных полос пластика. Последующее скрепление формируемого полотна иглопробиванием совмещают с его термообработкой термоконтактной сваркой батареей токопроводящих игл, снабженных термодатчиками, при температуре, превышающей температуру плавления термопластика на 50-100°. При этом происходит формирование дополнительных укрепляющих и связующих элементов в виде тонких тяжей, которые заправляют в отверстия, образованные при пошаговых возвратно-поступательных движениях иглопробивной машины. Устройство для осуществления способа включает станину, механический транспортер и блок подготовки сырья, содержащий ленточный конвейер с сужающими просвет плоскостями, и батарею циркулярных ножей. Блок формирования полуфабриката полотна материала содержит накопительную камеру, рычаги-гомогенизаторы, пресс, рабочие плоскости которого выполнены в виде валиков с транспортерной лентой и подвижно закреплены на параллельных осях с возможностью регулирования просвета между плоскостями пресса. Спрессованный материал поступает в узел иглопробивной машины, содержащей механический транспортер с прижимными валиками и металлической токопроводящей лентой и батарею токопроводящих игл, снабженных термодатчиками. Блок охлаждения установлен автономно и соединен с плитой иглопробивной машины посредством гибких труб. Техническим результатом изобретения является регулирование на этапе технологического процесса свойств свето-, водо- и воздухопроницаемости производимого нетканого бионического материала, снижение материальных, трудовых и энергетических затрат, а также уменьшение загрязнения окружающей среды трудноразрушаемыми термопластичными бытовыми отходами и получение при этом материала с широким спектром областей применения. 2 н.п. ф-лы, 5 ил.

Реферат

Изобретение относится к способам получения нетканых материалов из синтетического сырья и устройствам для их осуществления и может быть использовано для создания покрытий парников, теплиц, легких сооружений, а также для формирования дренажных конструкций.

Известен способ получения нетканого материала и устройство для его осуществления, включающий формирование полуфабриката из волокнистого сырья и подачу его на иглы иглопробивной машины. При этом формирование полуфабриката одновременно совмещают с уплотнением. Волокнистое сырье подают в зону перемещения игл порциями (Авт. св. СССР №734324, МПК D04H 18/00, опубл. 1980).

Недостатком способа является необходимость дополнительного производства волокнистого сырья и невозможность использования вторичного термопластичного синтетического сырья, что ведет к усложнению цикла производства и как следствие к увеличению себестоимости.

Известен способ изготовления нетканого иглопробивного материала, включающий рыхление, кардочесание волокнистого сырья, формирование полотна их двух продольных прочесов, укладку упрочняющих стекловолокнистых нитей, накрытие с двух сторон поперечными непрерывными прочесами. Сформированное полотно подвергают механическому скреплению на двух последовательно расположенных иглопробивных машинах. На первой иглопробивной машине осуществляют уплотнение прочесов, создавая механические связи в холсте, а на второй иглопробивной машине создают дополнительные механические связи как между волокнами прочесов, так и укрепляющими холст стекловолоконными нитями. После чего осуществляют выравнивание материала натяжением и проводят термообработку путем термоскрепления полотна на горячих каландрах при температуре 212-220°C и термофиксацию волокон полотна в камере термобондера с помощью горячего воздуха при температуре 218-230°C. Затем выполняют пропитку полотна связующим, сушку при температуре 140-210°C и охлаждают материал на холодном каландре при температуре 8-20°C (Патент РФ 2365687, МПК D04H 1/46, D04H 3/05, опубл. 2009).

Однако сложность технологического процесса, необходимость осуществлять производство первичного синтетического сырья и многократную термообработку полотна, ведут к удорожанию получаемого нетканого материала, усложняют эксплуатацию и обслуживание всего процесса производства.

Наиболее близким к заявленному является способ изготовления нетканого материала, включающий формирование холста из термопластичных волокон, иглопрокалывание и последующую термопластическую обработку, путем внедрения на всю толщину холста инденторов диаметром не менее толщины холста. Инденторы нагревают до температуры, превышающей температуру плавления термопластичных волокон на 150-280°. Точки внедрения индентора располагают в шахматном порядке по поверхности холста на расстоянии, не менее двух толщин холста (Патент Республики Беларусь №2307, МПК D04H 1/54, D04H 1/48, D04H 1/46, опубл. 1998).

Данный способ обеспечивает повышение влаго- и воздухопроницаемости нетканого материала, однако не дает возможности регулировать указанные свойства, а также светопроницаемость полотна на этапе технологического процесса формирования полотна. Основным недостатком способа является необходимость производства исходного термопластичного сырья (капрона, нейлона, нитрона и т.п.), приводящая к увеличению временных, материальных и трудовых затрат. Кроме того, в процессе производства полотна необходимо осуществлять термообработку путем нагревания и последующего охлаждения всей площади поверхности полотна, что сопряжено с существенными неэффективными энергозатратами, что также ведет к удорожанию готового продукта. Способ не может использовать в качестве исходного сырья вторичное термопластичное сырье (использованные пластиковые бутылки, пищевой пластик и т.п.) и тем самым улучшить экологическую ситуацию с загрязнением окружающей среды использованной пластиковой тарой.

В основу изобретения положена задача создания экологичного и экономичного способа получения бионического нетканого материала, позволяющего утилизировать вторичный пищевой пластик и получать нетканый материал с заданными технологическими свойствами.

Техническим результатом изобретения является возможность регулирования свето-, влаго- и воздухопроницаемости производимого материала на этапе технологического процесса, снижение материальных, трудовых и энергетических затрат, сокращение до минимума вредных отходов при производстве материала.

Заявленный технический результат достигается тем, что в способе получения бионического нетканого материала, включающем формирование полотна нетканого термопластичного материала из синтетического сырья, скрепление структурных элементов материала иглопробиванием, термообработку термоконтактной сваркой путем внедрения нагревательных элементов на толщину полотна, нагретых до температуры, превышающей температуру плавления термопластика, согласно изобретению в качестве синтетического сырья используют вторичный пищевой термопластик, перед формированием полотна нетканого материала его подготавливают путем прессования в продольном направлении, затем измельчают, нарезая на полосы шириной, равной или превышающей не более чем в 2 раза расстояние между соседними иглами иглопробивной машины, формирование полотна полуфабриката осуществляют перемешиванием и последующим прессованием измельченных полос, а скрепление структурных элементов иглопробиванием совмещают с термообработкой термоконтактной сваркой, используя в качестве нагревательных элементов батарею токопроводящих игл, снабженных термодатчиками, мгновенно разогреваемых до температуры, превышающей температуру плавления термопластика на 50-100°, и дополнительно формируют укрепляющие и связующие элементы путем вытягивания в поперечном направлении тонких тяжей, полученных точечным контактным расплавлением синтетического термопластика, которые заправляют в упорядоченную горизонтальную систему отверстий, образующихся в результате пошаговых возвратно-поступательных движений рабочего органа иглопробивной машины, и охлаждают нетканый материал до температуры, близкой к температуре отверждения термопластика.

Исследование гнездостроительного поведения птиц в природе выявило, что они используют разноразмерные по длине и толщине неоднородные элементы, которые размещают внахлест, ориентируя их в различных направлениях, обеспечивая рыхлость, свето- и воздухопроницаемость при достаточной прочности конструкции гнезда. Способ получения бионического нетканого материала реализует отдельные принципы, используемые птицами при создании гнездовых построек. Такое частичное заимствование структуры и отдельных приемов при формировании гнезд птицами дает возможность создать материал с регулируемыми свойствами свето-, водо- и воздухопроницаемости, что позволяет характеризовать его как бионический материал.

Способ получения бионического материала осуществляют следующим образом.

Использованное вторичное сырье (пластиковая тара, пищевой пластик и т.д.) в начале подготавливают, подвергая прессованию в продольном направлении прижимными валиками, установленными на механическом транспортере, затем разрезают на полосы шириной, равной или превышающей не более чем в 2 раза расстояние между соседними иглами иглопробивной машины (конструктивно повторяющие единицы материала, с которым работают птицы). Полученные разноразмерные полоски пластика направляют на этап формирования полуфабриката полотна нетканого материала путем перемешивания отдельных структурных единиц материала рычагами-гомогенизаторами в накопительной камере, реализуя, таким образом, относительно равномерное распределение разноразмерных элементов материала. Затем осуществляют последующее прессование полуфабриката плоскостями пресса, которые подвижно закреплены на параллельных осях, обеспечивая регулирование просвета между рабочими поверхностями пресса для достижения требуемых параметров свето-, водо- и воздухопроницаемости материала. В дальнейшем происходит скрепление структурных элементов иглопробиванием в блоке иглопробивной машины, которое совмещено с термообработкой термоконтактной сваркой. В качестве нагревательных элементов используют батарею токопроводящих игл, снабженных термодатчиками. Температура нагрева игл подбирается в соответствии с особенностями физических и химических свойств исходного сырья и должна превышать температуру плавления используемого термопластика на 50-100°. При таком режиме нагрева игл производят формирование дополнительных укрепляющих и связующих элементов путем вытягивания в поперечном направлении тонких тяжей, образованных точечным расплавлением синтетического термопластика. Полученные тяжи заправляются в упорядоченную горизонтальную систему отверстий, образующихся в результате пошаговых возвратно-поступательных движений рабочего органа иглопробивной машины. В результате чего обеспечивается увеличение степени скрепления отдельных элементов-полос как за счет оплавления точек внедрения игл на толщину структурных элементов, так и за счет формирования дополнительных укрепляющих и связующих тяжей (аналогичная задача у птиц решается путем переплетения структурных элементов постройки клювом). Затем материал охлаждают до температуры, близкой к температуре отверждения термопластика и направляют на блок укладчика.

Для реализации заявляемого способа разработано устройство для получения бионического нетканого материала.

Исследование уровня техники выявило наличие устройств, предназначенных для изготовления нетканых материалов.

Известно устройство для непрерывного изготовления полотна нетканого материала, содержащее узел подачи сырья в виде фильеры, выполненной с возможностью приема двух или более разных полимерных расплавов, и предусмотрено устройство для объединения разных полимерных расплавов с возможностью выхода из отверстий фильеры бикомпонентных или мультикомпонентных нитей, охлаждающую камеру, разделенную, по меньшей мере, на два отсека, вытяжной блок и узел укладчика, содержащий ситовую ленту, на которой происходит укладка полотна (Патент РФ 2299936, МПК D04H 3/16, D01D 5/088, опубл. 2007).

Недостатком устройства является высокая энергоемкость устройства, обусловленная необходимостью подачи на начальном этапе технологического цикла расплавленных полимерных материалов, приводящих к образованию токсичных мономеров. Также к недостаткам следует отнести пространственную организацию узлов устройства, предполагающую использование просторных производственных помещений.

Известно устройство для получения нетканого материала, содержащее игольный стол, установленный с возможностью возвратно-поступательного перемещения, очистительный стол с отверстиями, расположенными соосно иглам игольного стола. На очистительном столе смонтирована вакуумная камера для формирования полуфабриката, обеспечивающая возможность возвратно-поступательного перемещения посредством кривошипно-шатунного механизма, при этом игольный стол установлен внутри вакуумной камеры. Приспособление для укладки материала выполнено в виде сменной кассеты и расположено под очистительным столом (Авт. св. СССР №734324, опубл. 1980).

Однако данное устройство работает только на волокнистом сырье и не позволяет утилизировать трудноразрушаемые отходы вторичного термопластика, загрязняющие окружающую среду.

Наиболее близким к заявленному является устройство, включающее станину, ленточный конвейер, узел подготовки сырья в виде трепальных машин и трубопровода для эмульгирования волокон, механические транспортеры - преобразователи прочесов, узел формирования полуфабриката холста в виде чесальных машин, узел механического скрепления материала в виде двух последовательно расположенных иглопробивных машин. При этом на первой иглопробивной машине осуществляют уплотнение прочесов, создавая механические связи в холсте, а на второй иглопробивной машине создают дополнительные механические связи как между волокнами прочесов, так и укрепляющими холст, стекловолоконными нитями, после чего холст поступает на узел выравнивания полотна посредством натяжения. Устройство содержит блок термообработки, состоящий из горячих каландров, где осуществляют термоскрепление холста при температуре 212-220°C, и камеру термобондера для термофиксации волокон холста с помощью горячего воздуха при температуре 218-230°C. После чего выполняют пропитку холста связующим, например акрилостирольным латексом,в количестве 15-17 мас. % и подвергают сушке при температуре 140-210°C. Узел охлаждения готовой продукции состоит из холодного (температура 8-20°C) каландра. Готовый материал поступает на блок укладчика (Патент РФ №2365687, МПК D04H 1/16, D04H 3/05, опубл. 2009).

Недостаток прототипа заключается в многокомпонентности сырья и зависимости производственного цикла устройства от всех компонентов, а именно волокнистого сырья, стекловолоконных нитей и набора жидких реагентов. Данное устройство характеризуется высоким уровнем энергозатрат технологического процесса как при формировании полуфабриката полотна, так и при двукратном термоскреплении полотна с последующими сушкой и охлаждением. Устройство имеет большие габариты и потребность в сопровождении производственного цикла устройства бригадой специалистов, обусловленную технологической сложностью этапов обработки сырья устройством, что удорожает процесс создания нетканого материала. Кроме того, устройство не может применять в качестве исходного сырья использованные термопластичные отходы производств и пищевой тары и не позволяет регулировать в технологическом процессе свето-, влаго- и воздухопроницаемость производимого нетканого материала.

Задачей изобретения является разработка экономичного, экологичного устройства, позволяющего получать нетканый материал с регулируемыми свето-, влаго- и воздухопроницаемостью производимого нетканого материала и утилизировать твердые трудноразрушаемые бытовые отходы.

Техническим результатом изобретения является снижение материальных, трудовых и энергетических затрат, возможность регулирования свето-, водо- и воздухопроницаемости производимого материала на этапе технологического процесса формирования нетканого материала, компактность устройства, утилизация твердых трудноразрушаемых термопластичных бытовых отходов.

Заявленный технический результат достигается тем, что в устройстве для осуществления способа получения бионического нетканого материала, включающем станину, механический транспортер, блок подготовки сырья, блок формирования полуфабриката полотна материала, иглопробивную машину, блок термообработки, блок охлаждения и блок укладчика, согласно изобретению блок подготовки сырья содержит основание в виде гибкого ленточного конвейера с установленными прижимными роликами, постепенно клиновидно сужающими просвет между плоскостями конвейера, обеспечивая прессовку сырья в продольном направлении, и дополнительно снабжено блоком измельчения, содержащим батарею циркулярных ножей, выполненных в виде соприкасающихся кромкой чередующихся цилиндров, закрепленных на параллельных осях, блок формирования полуфабриката полотна материала стоит из накопительной камеры, рычагов-гомогенизаторов, пресса, рабочие плоскости которого выполнены в виде гибкого ленточного конвейера на основании валиков, подвижно закрепленных на параллельных осях с возможностью регулирования просвета между плоскостями пресса, а иглопробивная машина содержит механический транспортер с прижимными валиками и металлической токопроводящей лентой, рабочую плиту с трубами, батарею токопроводящих игл, снабженных термодатчиками, осуществляющих термообработку полотна путем термоконтактной плавки, а блок охлаждения установлен автономно и соединен с трубами рабочей плиты посредством гибких труб.

Изобретение иллюстрируется чертежами:

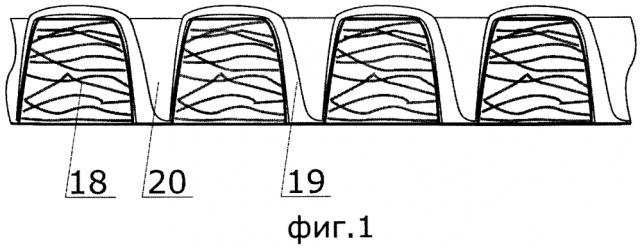

фиг.1 - вид материала в вертикальном разрезе;

фиг.2 - общий вид устройства сбоку;

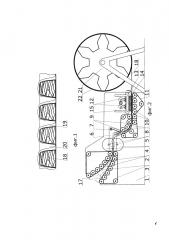

фиг.3 - общий вид блока измельчения;

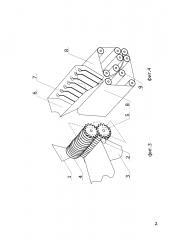

фиг.4 - общий вид блока формирования полуфабриката полотна материала;

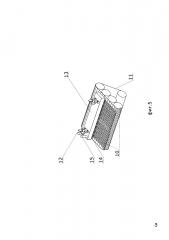

фиг.5 - общий вид иглопробивной машины;

Устройство для получения бионического нетканого материала содержит основание в виде станины 1, механический транспортер, состоящий из постепенно сужающих просвет прижимных роликов 2 и гибкого ленточного конвейера 3, обеспечивающих прессовку сырья в продольном направлении. Блок подготовки сырья включает батарею циркулярных ножей, выполненных в виде соприкасающихся кромкой чередующихся цилиндров 4, установленных на параллельных осях 5. Блок формирования полуфабриката полотна материала содержит накопительную камеру 6, рычаги-гомогенизаторы 7 и рабочие плоскости пресса, которые выполнены в виде прочных механических транспортеров 8, установленных на основании валиков 9. Валики пресса закреплены на параллельных осях (не показаны) с возможностью регулирования просвета между плоскостями пресса, что позволяет устанавливать требуемую толщину материала, тем самым обеспечивая возможность регулирования свето-, водо-, воздухопроницаемости на этапе вторичного формирования нетканого материала. Иглопробивная машина содержит основание в виде механического транспортера с прижимными валиками и направляющими 10 и металлической токопроводящей лентой 11, кривошипно-шатунный механизм 12 привода движения рабочей плиты 13, батарею токопроводящих игл 14, снабженных термодатчиками (не показаны). Блок охлаждения (не показан) размещен автономно и соединен с трубами 15 рабочей плиты 13 посредством гибких труб (не показаны). Полученный нетканый материал поступает на блок укладчика 16.

Устройство работает следующим образом.

Сырье 17, например использованные пластиковые бутылки, закладывают на ленту транспортера 3, приводимую в движение валиками 2, постепенно сужающими просвет и к концу сжимающими сырье, осуществляя первичную прессовку материала. Далее частично прессованное сырье поступает в узел нарезки, где батарея ножей 4 нарезает сырье на тонкие полоски, поступающие в накопительную камеру пресса 6. В накопительной камере пресса равномерно расположены рычаги-гомогенизаторы 7, обеспечивающие однородность структуры полуфабриката. На этапе прессовки материала рабочие плоскости пресса 8 сжимают материал, и он поступает на механический транспортер 11 в узел иглопробивной машины. Плита 13 иглопробивной машины под действием кривошипно-шатунного механизма 12 опускается вниз, пробивая иглами серию отверстий в полотне материала 18. Иглы 14 входят в контакт с металлизированной плоскостью механического транспортера 11 и замыкают электрическую цепь (не показана), вызывая мгновенный нагрев игл 14. Температура нагрева игл контролируется термодатчиками (не показаны) и подбирается в соответствии с особенностями физических и химических свойств исходного термопластичного сырья. Затем плита 13 иглопробивной машины следует вверх, формируя дополнительные укрепляющие и связующие элементы в виде тонких тяжей 19 за иглы 14. Тяжи, полученные точечным расплавлением синтетического термопластика, заправляются в упорядоченную горизонтальную систему отверстий 20, образованных в результате пошаговых возвратно-поступательных движений рабочего органа иглопробивной машины. Охлаждающий блок (не показан) осуществляет быстрое жидкостное охлаждение плиты 13 посредством гибких труб, соединенных с трубами 15 рабочей плиты иглопробивной машины до температуры, близкой к температуре отверждения пластика, но не равной ей. Механический транспортер 11 делает шаг, а плита 13 совершает очередное движение вниз, таким образом технологический цикл иглопробивной машины замыкается. Обработанный таким образом материал 18 поступает на блок укладчика 21, где формируется транспортабельная структура готового материала 22.

Таким образом, применение заявленного способа получения бионического нетканого материала и устройства для его осуществления позволяет производить материал с регулируемыми свойствами свето-, водо- и воздухопроницаемости на технологическом этапе производства. При конструктивной простоте технологического процесса на относительно небольших производственных площадях и без существенных затрат энергетических и экономических ресурсов изобретение позволяет осуществлять производство нетканого материала из бытовых трудноразлагаемых отходов термопластика, что дает возможность расширить сырьевую базу исходного сырья для производства нетканого материала при одновременной утилизации трудноразрушаемых отходов в виде отходов производства пластика и отработанной пластиковой тары, обеспечивая улучшение экологии окружающей среды.

1. Способ получения бионического нетканого материала, включающий формирование полотна нетканого термопластичного материала из синтетического сырья, скрепление структурных элементов материала иглопробиванием, термообработку термоконтактной сваркой путем внедрения нагревательных элементов на толщину полотна, нагретых до температуры, превышающей температуру плавления термопластика, отличающийся тем, что в качестве синтетического сырья используют вторичный пищевой термопластик, перед формированием полотна нетканого материала его подготавливают путем прессования в продольном направлении, затем измельчают, нарезая на полосы шириной, равной или превышающей не более чем в 2 раза расстояние между соседними иглами иглопробивной машины, формирование полотна полуфабриката осуществляют перемешиванием и последующим прессованием измельченных полос, а скрепление структурных элементов иглопробиванием совмещают с термообработкой термоконтактной сваркой, используя в качестве нагревательных элементов батарею токопроводящих игл, снабженных термодатчиками, мгновенно разогреваемых до температуры, превышающей температуру плавления термопластика на 50-100° и дополнительно формируют укрепляющие и связующие элементы путем вытягивания в поперечном направлении тонких тяжей, полученных точечным контактным расплавлением синтетического термопластика, которые заправляют в упорядоченную горизонтальную систему отверстий, образующихся в результате пошаговых возвратно-поступательных движений рабочего органа иглопробивной машины, и охлаждают нетканый материал до температуры, близкой к температуре отверждения термопластика.

2. Устройство для осуществления способа получения бионического нетканого материала, включающее станину, механический транспортер, блок подготовки сырья, блок формирования полуфабриката полотна материала, иглопробивную машину, блок термообработки, блок охлаждения и блок укладчика, отличающееся тем, что блок подготовки сырья содержит основание в виде гибкого ленточного конвейера с установленными прижимными роликами, постепенно клиновидно сужающими просвет между плоскостями конвейера, обеспечивая прессовку сырья в продольном направлении, и дополнительно снабжено блоком измельчения, содержащим батарею циркулярных ножей, выполненных в виде соприкасающихся кромкой чередующихся цилиндров, закрепленных на параллельных осях, блок формирования полуфабриката полотна материала стоит из накопительной камеры, рычагов-гомогенизаторов, пресса, рабочие плоскости которого выполнены в виде гибкого ленточного конвейера на основании валиков, подвижно закрепленных на параллельных осях с возможностью регулирования просвета между плоскостями пресса, а иглопробивная машина содержит механический транспортер с прижимными валиками и металлической токопроводящей лентой, рабочую плиту с трубами, батарею токопроводящих игл, снабженных термодатчиками, осуществляющих термообработку полотна путем термоконтактной плавки, а блок охлаждения установлен автономно и соединен с трубами рабочей плиты посредством гибких труб.