Способ определения модуля упругости материала покрытия на изделии

Иллюстрации

Показать всеИзобретение относится к измерительной технике для определения модуля упругости материала тонких покрытий. Сущность: определяют толщину покрытия и твердость материала основы известными методами, производят нагружение (внедрение) алмазного пирамидального наконечника в плоскую поверхность изделия без покрытия и с покрытием, имеющим известную толщину, на глубину, превышающую толщину покрытия, записывают диаграммы изменения величины нагрузки с увеличением глубины внедрения, по которым строят зависимость изменения параметра, характеризующего отношение квадратов глубин внедрения в поверхность с покрытием и без покрытия от относительной глубины внедрения, определенных при одной и той же нагрузке, и сравнивают со значениями аналогичного параметра, рассчитанного по теоретическим зависимостям, функционально зависимым от величины контактного модуля упругости слоистого тела, включающего в себя модуль упругости материала покрытия, и определяют модуль нормальной упругости материала покрытия по результатам максимального совпадения значений параметра, полученного из эксперимента, с набором значений параметра, полученного теоретическими расчетами, в диапазоне значений относительных глубин внедрения индентора от 0,2 до 1,0. Технический результат: повышение точности и объективности определения модуля упругости материала покрытия на изделии. 7 ил., 1 табл.

Реферат

Изобретение относится к измерительной технике для определения модуля упругости материала тонких покрытий.

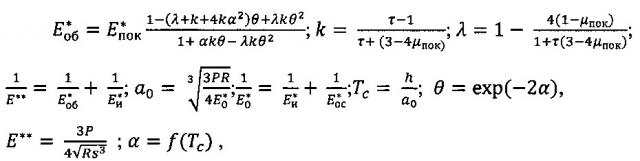

Известен способ определения модуля упругости материала покрытий на изделии заключающийся в том, что в поверхность с покрытием с известной толщиной внедряют сферический индентор с известными упругими характеристиками и радиусом, записывают диаграмму изменения нагрузки от глубины внедрения и для участка диаграммы, отвечающей упругому деформированию материала покрытия, рассчитывают модуль упругости материала покрытия Епок из аналитического соотношения, связывающего обобщенный приведенный модуль упругости образца с покрытием Е**, с толщиной покрытия, геометрией контакта, упругими свойствами материала основы и покрытия, а также эмпирическим параметром α:

где - модуль сдвига, s - глубина внедрения индентора в слоистое тело, h - толщина покрытия, Е*=Е/(1-μ2); Е*, Е, μ - приведенные модули упругости, модули нормальной упругости и коэффициенты Пуассона образца с покрытием, индентора, подложки и покрытия соответственно; α0 - радиус отпечатка в материале основы; «об», «и», «ос», «пок» - подстрочные индексы, обозначающие, что параметр, у которого они стоят, относится к образцу с покрытием, индентору, материалу основы или материалу покрытия соответственно, α - экспериментально определяемая функция, учитывающая отличие характера распределения давления в отпечатке слоистого тела от Герцевского с изменением относительной толщины покрытия (Патент US 7165463 В2, от 23.01.2007).

Недостатком этого способа является низкая точность определения величины модуля упругости материала тонкого покрытия, связанная с трудностью точного определения области диаграммы нагружение - внедрение, отвечающей упругому деформированию только материала покрытия, а также низкой точностью определения функции α, учитывающей отличие характера распределения давления в контакте сферического индентора со слоистым телом от Герцевского с изменением толщины покрытия.

Известен способ определения модуля упругости материала покрытия на изделии, заключающийся в том, что измеряют толщину покрытия, твердость и модуль упругости материала основы изделия, помещают изделие в микротвердомер, с помощью которого производят внедрение алмазного пирамидального индентора Виккерса в изделие на глубину, превышающую толщину покрытия, и записывают диаграмму изменения величины нагрузки с увеличением глубины внедрения индентора. (Патент РФ №2489701, G01N 3/42, 2012 г.).

Данный способ по технической сущности и достигаемому результату наиболее близок к предложенному техническому решению и поэтому принят за его ближайший аналог.

Согласно этому способу в поверхность с покрытием внедряют алмазный пирамидальный индентор с известными упругими характеристиками, записывают диаграмму изменения величины нагрузки с увеличением глубины внедрения индентора, по диаграмме нагрузка -внедрение строят зависимость изменения относительной композиционной микротвердости от относительной толщины покрытия аппроксимируют возрастающую ветвь кривой изменения относительной композиционной твердости и определяют модуль нормальной упругости материала покрытия Е1 по результатам численного решения уравнения:

где

где E1, E0 - модули нормальной упругости материалов покрытия и основы (подложки), Еи, Eμ - модуль нормальной упругости и коэффициент Пуассона материала индентора, А1, А2, А3,…Ai, В1, В2, В3,…ВJ - коэффициенты двухточечной Паде-аппроксиманты, h - толщина покрытия, - результат численного решения системы уравнений:

где ас=2,5⋅s,b,а - коэффициенты аппроксимирующей функции возрастающей ветви кривой изменения относительной композиционной твердости от относительной толщины покрытия s - текущая глубина внедрения, экспериментально определяемая в течение всего времени испытания на приборе твердомере, а0, ac - предельные радиусы пятна контакта для материала основы и слоистого тела с покрытием толщиной h при внедрении в них сферического индентора радиуса R с силой Р.

Недостатком этого способа является низкая точность определения модуля упругости тонкого покрытия, связанная с тем, что измеряемая величина производится по результатам обработки отклика слоистой среды при внедрении индентора на одну определенную глубину внедрения.

Задача, решаемая в предлагаемом способе, - повышение точности и объективности определения модуля упругости тонкого покрытия за счет обработки результатов отклика слоистой среды на внедрение по всей толщине покрытия.

Решение поставленной задачи достигается за счет того, что предложен способ определения модуля упругости материала покрытия на изделии, заключающийся в том, что измеряют толщину покрытия и модуль упругости материала основы изделия, помещают изделие в микротвердомер, с помощью которого производят внедрение алмазного пирамидального индентора в изделие на глубину, превышающую толщину покрытия, записывают диаграммы изменения величины нагрузки с увеличением глубины внедрения, строят массив данных (или функциональную зависимость) изменения параметра значения входящих в данный параметр величин определяются при равных по величине значениях нагрузки, от относительной глубины внедрения сравнивают с теоретически рассчитанным массивом данных (или аналитическими зависимостями) изменения параметра Мтаб, для ряда дискретных значений величины контактной упругости К от относительной глубины внедрения индентора в поверхность модели слоистого тела, имитирующего поверхность изделия с покрытием, определяют модуль нормальной упругости материала покрытия Е1 по результатам максимального совпадения значений параметра Мэкс, полученного из эксперимента, с набором значений параметра Мтаб в диапазоне от 0,2 до 1,0 значений относительной глубины внедрения индентора , используя следующие зависимости и обозначения:

где

где Ф - упругогеометрический параметр, диапазон существования которого для ; t0 - толщина поверхностного слоя слоистого полупространства, моделирующего реальное слоистое тело с покрытием h; - предельный радиус пятна контакта для материала основы; E1, E0, Еи - модули нормальной упругости материалов покрытия, основы (подложки) и индентора, μ0, μ1, μи - коэффициенты Пуассона материала основы, покрытия и индентора, h - толщина покрытия, h - текущее значение относительной толщины покрытия, s0, sc - текущая глубина внедрения в материал основы и материал с покрытием (слоистое тело); - предельный радиус отпечатка для слоистого тела; А1, А2, А3,…Ai, В1, В2, В3,…ВJ - коэффициенты двухточечной Паде-аппроксиманты.

Сущность предлагаемого способа заключается в том, что сопоставляют два набора (или две функциональные зависимости) значений одного и того же параметра, полученного по известным теоретическим зависимостям (Воронин Н.А. Теоретическая оценка композиционной и истинной твердости тонких покрытий. Трение и смазка в машинах и механизмах. 2011, №7. с. 11-21), и в результате эксперимента и характеризующих изменение величины нагрузки от глубины внедрения пирамидального индентора при инструментальном индентировании изделия, поверхность которого упрочнена тонким твердым покрытием, и рассчитывают значение модуля Юнга материала покрытия. Способ заключается в том, что определяют толщину покрытия и модуль упругости материала основы известными методами, производят нагружение (внедрение) алмазного пирамидального наконечника в поверхность изделия без покрытия и в поверхность того же изделия, имеющего покрытие известной толщины, на глубину, превышающую 0,1 толщины покрытия, записывают диаграммы изменения величины нагрузки с увеличением глубины внедрения, по которым получают массив данных (или функциональную зависимость) изменения параметра значения входящих в данный параметр величин определяются при равных по величине значениях нагрузки, от относительной глубины внедрения сравнивают с теоретически рассчитанным массивом данных (или аналитическими зависимостями) изменения параметра , для ряда дискретных значений величины контактной упругости К от относительной глубины внедрения индентора в поверхность модели слоистого тела, имитирующего поверхность изделия с покрытием, определяют модуль нормальной упругости материала покрытия по результатам максимального совпадения значений параметра Мэкс, полученного из эксперимента, с набором значений параметра Мтаб с определенным значением К, в диапазоне от 0,2 до 1,0 значений относительной глубины внедрения индентора , используя следующие зависимости и обозначения:

где

где Ф - упругогеометрический параметр, диапазон существования которого для t0 - толщина поверхностного слоя слоистого полупространства, моделирующего реальное слоистое тело с покрытием h; - предельный радиус пятна контакта, рассчитываемый для среды с упругими характеристиками материала основы при упругом внедрении в нее сферического индентора радиуса R с силой Р, где предельным радиусом является радиус области контакта, при котором в твердом однородном теле при внедрении в его поверхность жесткого сферического индентора возникает пластическая деформация; Е1, Е0, Еи- модули нормальной упругости материалов покрытия, основы (подложки) и индентора, μ0, μ1, μи - коэффициенты Пуассона материала основы, покрытия и индентора, h -толщина покрытия, - текущее значение относительной толщины покрытия, s0,sc - текущая глубина внедрения в материал основы и материал с покрытием (слоистое тело); - предельный радиус отпечатка, соответствующий переходу от упругой деформации к пластической при внедрении в поверхность слоистого тела сферического индентора.

Отличительным признаком изобретения является то, что определение модуля нормальной упругости материала покрытия производят по результатам исследования отклика изделия с покрытием (слоистое тело) на внедрение пирамидального алмазного индентора в значительной части области упругопластического деформирования слоистого тела, а не по результатам отклика на упругое пластическое деформирование в одной точке контактного взаимодействия. Таким образом, предлагаемый способ позволяет существенно повысить точность и объективность определения модуля упругости тонкого покрытия, так как в заявляемом техническом решении осуществляется измерение модуля Юнга по всей толщине покрытия, в то время как в прототипе измеряемая величина соответствует одной жесткодетерминируемой глубине внедрения, в которой значение упругой характеристики может отличаться от усредненного по всей толщине покрытия.

Согласно изобретению коэффициенты двухточечной Паде-аппроксиманты А1, А2, А3,…Ai, В1, В2, В3,…ВJ рассчитываются по известным формулам (Н.А. Воронин. Расчет параметров упругого контакта и эффективных характеристик топокомпозита для случая взаимодействия последнего со сферическим индентором. Трение и износ. 2002, т. 23, №6, с. 583-596).

Проведенный заявителем анализ техники, включающий поиск по патентным и научно-техническим источникам информации и выявление источников, содержащих сведения об аналогах заявленного изобретения, позволил установить, что заявителем не обнаружен аналог, характеризующийся признаками, идентичными всем существенным признакам заявленного изобретения, а определение из перечня выявленных аналогов прототипа, как наиболее близкого по совокупности признаков аналога, позволил выявить совокупность существенных (по отношению к усматриваемому заявителем техническому результату) отличительных признаков в заявленном объекте, изложенных в формуле изобретения. Следовательно, заявленное изобретение соответствует требованию "новизна" по действующему законодательству.

Для проверки соответствия заявленного изобретения требованию изобретательского уровня заявитель провел дополнительный поиск известных решений с целью выявления признаков, совпадающих с отличительными от прототипа признаками заявленного изобретения, результаты которого показывает, что заявленное изобретение не следует для специалиста явным образом из известного уровня техники, поскольку из уровня техники, определенного заявителем, не выявлено влияние предусматриваемых существенными признаками заявленного изобретения действий на достижение технического результата. Следовательно, заявленное изобретение соответствует требованию "изобретательский уровень" по действующему законодательству.

Предлагаемый способ поясняется чертежами, представленными на фиг. 1-7.

На фиг. 1 изображены диаграммы внедрения алмазного индентора в материал основы изделия и в поверхность изделия с тонким покрытием в виде зависимостей изменения нагрузки Р от величины глубины внедрения s, полученных из экспериментального исследования. Маркеры обозначают ряд экспериментальных точек (круговые маркеры относятся к диаграмме нагружения материала основы изделия; квадратные маркеры относятся к диаграмме нагружения поверхности с покрытием), используемых для демонстрации методики расчета модуля упругости материала покрытия в примере, приводимом в тексте заявляемого способа.

На фиг. 2 изображена зависимость изменения параметра от относительной величины глубины внедрения алмазного индентора в основу изделия с покрытием толщиной h. Маркеры обозначают результаты расчета параметра Мэкс для экспериментальных точек, указанных на фиг. 1. Здесь же приведена аппроксимирующая зависимость в виде полинома третьей степени и точность совпадения аппроксимирующей зависимости экспериментальным точкам.

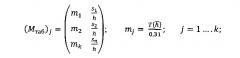

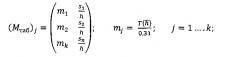

На фиг. 3 изображена таблица теоретических значений параметра Мтаб для ряда значений упругого контактного параметра К в зависимости от значений относительной глубины внедрения алмазного индентора в поверхность модельного слоистого материала, имитирующего изделие с покрытием.

На фиг. 4 представлены в графическом виде зависимости изменения параметра Мтаб от относительной глубины внедрения алмазного индентора для ряда дискретных значений упругого контактного параметра К (зависимости построены по значениям, приведенным в таблице на фиг. 3)

На фиг. 5 изображены зависимости изменения параметров Мэкс (см. фиг. 2) и Мтаб для двух значений К (см. фиг. 4) от относительной глубины внедрения алмазного индентора в слоистое тело.

На фиг. 6 приведены результаты численного сравнения значений параметра Мэкс и табличных параметров Мтаб для К=0,5, К=0,4 и для К=0,42; 0,45; 0,47 для диапазона изменения относительной глубины внедрения в пределах от 0,2 до 1,0 в виде коэффициента корреляции R2 значений табличных параметров Мтаб и экспериментального параметра (Мэкс)ф, представленного аппроксимирующей функции в виде полинома третьей степени. (Значения параметров Мтаб для К=0,42; 0,45; 0,47 были получены линейной интерполяцией значений Мтаб для К=0,5 и К=0,4).

На фиг. 7 представлены в графическом виде результаты сравнения значений параметра Мэкс и табличного параметра Мтаб для К=0,45 от относительной глубины внедрения алмазного индентора в исследуемую поверхность с покрытием.

Способ определения модуля нормальной упругости тонких покрытий реализуется следующим образом.

Для исследуемой твердой поверхности с тонким покрытием (слоистой системы) измеряют толщину покрытия h и модуль нормальной упругости Е0 материала основы (подложки) известными методами. В случае использования стандартного материала в качестве подложки записывают значения модуля нормальной упругости Е0 и коэффициента Пуассона μ0 из справочников. Записывают известные значения упругих характеристик алмазного индентора: модуля Юнга Еи и коэффициента Пуассона μu. С помощью прибора микро- или нанотвердомера с непрерывной регистрацией нагрузки и глубины внедрения внедряют алмазный наконечник в виде четырехугольной (пирамида Виккерса) или треугольной пирамиды (пирамида Берковича) в исследуемую слоистую систему (поверхность с тонким твердым покрытием) и производят запись диаграммы «нагрузка Р - внедрение s». Внедрение в исследуемую поверхность производят на глубину не меньшую, чем толщина покрытия, и всегда большую, чем 0,1 доля толщины покрытия. Проводят аналогичную процедуру внедрения с записью диаграммы внедрения для поверхности, свободной от покрытия (перед нанесением покрытия или в специально оставленном месте, локально свободном от покрытия). Вариант представления экспериментальных диаграмм внедрения для свободной поверхности и слоистой системы может выглядеть графически в виде набора экспериментальных точек в координатах «Р-s» совместно на одном графике (см. фиг. 1).

По полученным диаграммам внедрения для слоистой системы и свободной от покрытия поверхности основы рассчитывают значения для всего диапазона нагрузки в данном испытании из условия определения значений (sо)i при той же величине нагрузки, что соответствует по диаграмме нагружения значению (sc)i. Рассчитывают значения относительной величины внедрения индентора путем деления значений (sc)i на толщину покрытия h. Массив значений ставят в соответствие соответствующие значения и называют параметром Мэкс. Графически этот параметр Мэкс может быть представлен в виде набора экспериментальных точек в координатах или аппроксимирован некоторой функцией, например полиномом n-й степени (см. фиг. 2).

Массив значений и является конечным результатом обработки экспериментальных данных, полученных инструментальным индентированием изделия с тонким твердым покрытием (поверхностным слоем).

По экспериментально полученной диаграмме «нагрузка - внедрение» можно рассчитать микротвердость Нс поверхности с покрытием по известной методике, как для однородного твердого тела (Методы определения твердости металлических материалов: Учебно-справочное пособие. / А.Г. Калмыков, Ю.И. Головин, В.Ф. Терентьев и др.; Воронеж: Изд-во ВГТУ, 2000, 80 с., стр. 37). Так как исследуемая поверхность представляет собой слоистой твердое тело, то полученная зависимость микротвердости от глубины внедрения sc изменяется (уменьшается с увеличением глубины внедрения). Традиционно считается (Puchi-Caberra, E.S, Berrios, L.A, Teer, D.G. On the computation of the absolute hardness of thin solid films. Surface and Coatings Technology, v. 157, N 2-3, 2002, pp. 185-196), что микротвердость слоистых тел (упрочненных поверхностей, поверхностей с покрытием, топокомпозитов) при глубинах внедрения индентора более чем 0,1 доля толщины покрытия представляет собой композиционную микротвердость, зависящую от пластических и упругих свойств материалов покрытия и основы (подложки).

Также известен аналитический способ определения теоретической композиционной твердости Нс поверхности твердого тела с покрытием на основе рассмотрения механики контактного взаимодействия в слоистую систему сферического индентора (Воронин Н.А. Теоретическая оценка композиционной и истинной твердости тонких покрытий. Трение и смазка в машинах и механизмах, 2011, №7, с. 11-21):

(1)

где - предельный упругогеометрический параметр, диапазон существования которого для Ф - упругогеометрическийпараметр, диапазон существования которого для t0 - толщина поверхностного слоя слоистого полупространства, моделирующего реальное слоистое тело с покрытием h; H1, H0 - значения микротвердости материала покрытия и основы соответственно.

Предельный упругогеометрический параметр в общем случае зависит от геометрических и упругих (K0, K1, Kи) характеристик, а также величин твердости (H1, H0) компонентов слоистой системы.

Предельный упругогеометрический параметр и связь модельного слоя t0 c толщиной покрытия в области глубин внедрения, больших чем 0,1 толщины покрытия, могут быть рассчитаны по следующим аналитическим зависимостям:

С учетом зависимости (2) выражение (1) для определения композиционной твердости слоистого тела может быть преобразовано к виду:

Известен аналитический способ теоретического построения диаграммы внедрения в поверхность с покрытием на основе известной (см. выше) зависимости композиционной твердости от упругогеометрического параметра слоистого тела. (Воронин Н.А. Теоретическая модель кинетического индентирования жесткого индентора в топокомпозит. / Современные технологии модифицирования поверхностей деталей машин. М.: ЛЕНАРД, 2013, с. 125-136):

где θ - численный коэффициент, зависящий от формы индентора.

Зависимость нагрузки от глубины внедрения при инструментальном индентировании в материал основы без покрытия может быть так же выражена через твердость подложки:

При равенстве значении нагрузок Рс=Р0 имеем:

где - параметр, зависящий от контактного модуля упругости и относительной толщины покрытия.

Параметр аналитически связан с параметром, используемым при измерении твердости методом внедрения пирамидального индентора, - глубиной внедрения s. Для четырехгранной пирамиды с углом при вершине, равном 136° (пирамида Виккерса), глубина внедрения «s» связана с диагональю отпечатка «l» и предельным радиусом отпечатка от сферы, вписанной в четырехгранную пирамиду, следующими известными зависимостями:

После несложного преобразования указанных выше соотношений получаем выражение, связывающее параметр характеризующий в безразмерном виде глубину внедрения жесткого пирамидального индентора в двухслойное полупространство, с параметром , характеризующим в безразмерном виде толщину покрытия, в виде:

В выражении (3) теоретически определяемый правый член уравнения обозначим через Мтаб, так как он позволяет рассчитать массив данных, характеризующих значения левого члена уравнения (3) для любых заданных значений упругих характеристик материалов основы, покрытия и индентора в зависимости от величины относительной глубины внедрения. Представим его в табличном и графическом видах для широкого ряда значений контактного модуля упругости К (см. фиг. 3 и фиг. 4) в зависимости от относительной глубины внедрения.

Сопоставляя массив значений Мэкс, полученных из эксперимента инструментального внедрения для исследуемого изделия с покрытием, с табличным массивом Мтаб, можно определить численно и графически контактный модуль упругости К (см. фиг. 5, 6 и 7).

Заявляемый способ определения модуля Юнга материала покрытия предполагает проведение сопоставления экспериментальных и табличных параметров Мтаб и Мэкс при значения относительных глубин внедрения в диапазоне 0,2 до 1,0. Диапазон значений параметра выбран не случайно. В диапазоне параметра от 0 до 0,2 велика вероятность повышенной погрешности измерения глубины внедрения индентора при инструментальном индентировании, как из-за малости измеряемых линейных величин, так и за счет ошибки оценки точки начального касания индентора с исследуемой поверхности, принимаемой на диаграмме за нулевую точку. При значениях параметра , близких и больших 1,0, которые характеризуют физическое проникновение индентора на всю толщину покрытия, вероятность изменения характера деформирования становится значительна за счет наличия границы раздела между покрытием и основой, представляющего собой протяженный макродефект, и измененных физико-механических характеристик материала покрытия и материала основы в прилегающих слоях к границе раздела, за счет термохимических процессов синтеза покрытия в технологическом процессе получения последнего.

Из выражения для контактного модуля упругости можно определить модуль Юнга материала покрытия:

Пример. Для примера было произведено определение модуля Юнга материала покрытия из нитрида алюминия, нанесенного магнетронным способом, толщиной 5 мкм на нержавеющую сталь 12Х18Н10Т. Модуль Юнга и коэффициент Пуассона алмазной пирамиды Виккерса были Еи=1140 ГПа, μи=0,07. Упругие характеристики материала основы изделия Е0=180 ГПа, μ0=0,3. Принято было, что коэффициент Пуассона материала покрытия равен материалу основы. Запись диаграмм внедрения в материал основы и в поверхность с покрытием производилось на микроиндентометре МТИ 5 с достижением максимальной нагрузки в 2,5 Н (см. фиг. 1). Там же на фиг. 1 маркерами указаны экспериментальные точки, использованные в данном примере для демонстрации методики расчета модуля Юнга материала покрытия по заявляемому способу. Результаты обработки экспериментальных диаграмм внедрения представлены в таблице 1.

В графическом виде параметр Мэкс из таблицы 1 представлен на фиг. 2. Там же приведена аппроксимирующая зависимость для параметра Мэкс в виде у=0,1536х3-0,8479х2+1,6391х, полученная по экспериментальным точкам. Точность соответствия аппроксимирующей зависимости демонстрационным экспериментальным точкам равна R2=0,9709.

Теоретические расчеты параметра представлены в таблице на фиг. 3 в виде массива данных и в графическом виде (см. фиг. 4) для ряда типовых значений контактного модуля упругости К.

Оценить совпадение экспериментально определенного параметра Мэкс с теоретически рассчитанным значением параметра Мтаб можно графически (см. фиг. 5) или по степени корреляции массива данных параметра Мэкс массиву расчетных данных Мтаб (см. фиг. 6). Из графиков, приведенных на фиг.6, наглядно видно, что экспериментальные точки и аппроксимирующая функция экспериментальных точек параметра Мэкс располагается между двумя кривыми, построенными по значениям параметра Мтаб для контактных модулей упругости К=0,5 и К=0,4. Если рассматривать аргумент полученных функциональных зависимостей в диапазоне от 0,2 до 1,0, то экспериментально полученному параметру Мэкс соответствует значение контактного модуля упругости, близкое к 0,42-0,47. Более точный расчет контактного модуля упругости можно получить в результате интерополяционной процедуры расчета промежуточных значений параметра Мтаб в диапазоне значений К=0,4-0,5 и проведения корреляции массива данных параметра Мэкс массиву расчетных данных Мтаб.

В данном примере была проведена линейная интерполяция параметра Мтаб, определены его значения для К=0,42; К=0,45 и К=0,47 и рассчитан квадрат коэффициента корреляции Пирсона R2 (см. фиг. 6). Лучшее соответствие экспериментальному массиву данных соответствует теоретически рассчитанный массив данных для К=0,45 (фиг. 6 и 7).

Расчет модуля Юнга покрытия по контактному модулю упругости слоистой системы К=0,45 дал значение Е1=342 ГПа, что близко к значениям, указанным в литературе. Пленки A1N, напыленные реактивным магнетронным распылением, показали модуль упругости ~370 ГПа (см. F. V. N. Heidrich. Static and dynamic characterization of AIN and nanocrystalline diamond membranes. Physica status solidi, Vol. 209, Issue 10, pp. 1835-1842). Для компактного нитрида алюминия (спеченный или в виде кристалла) модуль Юнга равен 260-320 ГПа. Расчеты модуля упругости, проведенные по способу-прототипу, дали значение Е1=306 ГПа.

Результаты экспериментальной проверки свидетельствуют о пригодности предлагаемого способа для практического использования. Следовательно, заявленное изобретение соответствует требованию "промышленная применимость" по действующему законодательству.

Способ определения модуля упругости материала покрытия, заключающийся в том, что изделие, на поверхности которого имеется жесткосвязанное с материалом изделия покрытие известной толщины и которое имеет известное значение модуля упругости, помещают в прибор твердомер, с помощью которого производят нагружение (внедрение) алмазного пирамидального наконечника в поверхность изделия без покрытия и с покрытием на глубину, превышающую толщину покрытия, записывают диаграммы изменения величины нагрузки с увеличением глубины внедрения, отличающийся тем, что по диаграммам нагрузка – внедрение получают массив данных (или функциональную зависимость) изменения параметра , значения входящих в данный параметр величин определяются при равных по величине значениях нагрузки, от относительной глубины внедрения , сравнивают с теоретически рассчитанным массивом данных (или аналитическими зависимостями) изменения параметра Мтаб, для ряда дискретных значений величины контактной упругости К от относительной глубины внедрения индентора в поверхность модели слоистого тела, имитирующего поверхность изделия с покрытием, определяют модуль нормальной упругости материала покрытия Е1 по результатам максимального совпадения значений параметра Мэкс, полученного из эксперимента, с набором значений параметра Мтаб в диапазоне от 0,2 до 1,0 значений относительной глубины внедрения индентора , используя следующие зависимости и обозначения:

i=1…n;

где ;

где Ф - упругогеометрический параметр, диапазон существования которого для ;

t0 - толщина поверхностного слоя слоистого полупространства, моделирующего реальное слоистое тело с покрытием h;

- предельный радиус пятна контакта, рассчитываемый для среды с упругими характеристиками материала основы при упругом внедрении в нее сферического индентора радиуса R с силой Р, где предельным радиусом является радиус области контакта, при котором в твердом однородном теле при внедрении в его поверхность жесткого сферического индентора возникает пластическая деформация;

Е1, Е0, Еи - модули нормальной упругости материалов покрытия, основы (подложки) и индентора;

μ0, μ1, μи - коэффициенты Пуассона материала основы, покрытия и индентора;

h - толщина покрытия;

- текущее значение относительной толщины покрытия;

s0, sc - текущая глубина внедрения в материал основы и материал с покрытием (слоистое тело);

- предельный радиус отпечатка, соответствующий переходу от упругой деформации к пластической при внедрении в поверхность слоистого тела сферического индентора;

A1, A2, A3, …Ai, B1, B2, B3, …Bj - коэффициенты двухточечной Паде-аппроксиманты.