Устройство для выгрузки пылевидных материалов из бункера

Иллюстрации

Показать всеИзобретение относится к запорным устройствам, обеспечивающим выгрузку тонкодисперсных материалов с высокими показателями адгезии, и может быть использовано в металлургии, в частности в электросталеплавильном и ферросплавном производствах для выгрузки из бункеров пылеулавливающих установок мелкодисперсной пыли. Устройство содержит корпус с боковыми фланцами и с верхним загрузочным и нижним разгрузочным патрубками, в которых соответственно выполнены загрузочное отверстие и разгрузочное отверстие, запорный элемент, который установлен в корпусе на валу между боковыми фланцами с возможностью поворота и соединен через вал с приводом. Запорный элемент выполнен в виде цилиндра, в котором перпендикулярно его осевой линии выполнено проходное отверстие, входная часть которого соответствует загрузочному отверстию в загрузочном патрубке, а выходная часть соответствует разгрузочному отверстию в разгрузочном патрубке. При этом отношение площади разгрузочного отверстия к площади загрузочного отверстия составляет 1,6-1,8. Изобретение обеспечивает упрощение конструкции устройства при обеспечении стабильной и высокопроизводительной разгрузки бункеров. 3 ил.

Реферат

Заявляемый объект относится к запорным устройствам, обеспечивающим выгрузку тонкодисперсных материалов с высокими показателями адгезии, и может быть использован в металлургии, в частности в электросталеплавильном и ферросплавном производствах для выгрузки из бункеров пылеулавливающих установок мелкодисперсной пыли.

Наиболее близким по совокупности признаков к заявляемому объекту является выбранный в качестве прототипа питатель для дозирования сыпучих материалов (патент Российской Федерации №2289540, МПК B65G 53/46, опубл. 20.12.06). Питатель содержит бункер, корпус с боковыми фланцами и с верхним загрузочным и нижним разгрузочным патрубками. В патрубках соответственно выполнены загрузочное и разгрузочное отверстия. Запорный элемент выполнен в виде ротора с перфорированными лопастями. Этот ротор установлен в корпусе на полом валу с возможностью поворота между боковыми фланцами и соединен через вал с приводом. Внутри вала установлена труба с отверстием прямоугольной формы в ее стенке, сообщающимся с отверстиями в лопастях ротора и направленным в сторону загрузочного патрубка. Между внутренней стенкой вала и боковой поверхностью трубы установлены уплотнительные элементы, препятствующие проходу воздуха к лопастям, находящимся вне загрузочного патрубка.

У заявляемого объекта и прототипа совпадают такие существенные признаки. Оба устройства содержат корпус с боковыми фланцами и с верхним загрузочным и нижним разгрузочным патрубками, в которых соответственно выполнены загрузочное отверстие и разгрузочное отверстие, а также запорный элемент, который установлен в корпусе на валу между боковыми фланцами с возможностью поворота и соединен через вал с приводом.

Анализ технических свойств прототипа, обусловленных его признаками, показывает, что получению ожидаемого технического результата при использовании прототипа препятствуют следующие причины. Применение полого вала с отверстиями в стенке, размещение внутри вала в уплотнительных элементах трубы с отверстием прямоугольной формы в ее стенке, направленным в сторону загрузочного патрубка для обеспечения направленной подачи воздуха через лопасти ротора к стенкам загрузочного патрубка, и наличие системы подачи воздуха усложняет конструкцию устройства. Кроме того, поток воздуха, направленный в сторону загрузочного патрубка, тормозит скорость потока пылевидного материала к разгрузочному патрубку, что, в свою очередь, не способствует стабильной и высокопроизводительной разгрузке бункеров.

В основу заявляемого объекта поставлена задача создать такое устройство для выгрузки пылевидных материалов из бункера, в котором усовершенствование путем введения новых элементов позволит при использовании заявляемого объекта обеспечить достижение технического результата, заключающегося в упрощении конструкции заявляемого устройства при обеспечении стабильной и высокопроизводительной разгрузки бункеров.

Заявляемое устройство для выгрузки пылевидных материалов из бункера содержит корпус с боковыми фланцами и с верхним загрузочным и нижним разгрузочным патрубками, в которых соответственно выполнены загрузочное отверстие и разгрузочное отверстие. Запорный элемент установлен в корпусе на валу между боковыми фланцами с возможностью поворота и соединен через вал с приводом. Отличительной особенностью заявляемого объекта является следующее. Запорный элемент выполнен в виде цилиндра, в котором перпендикулярно его осевой линии выполнено проходное отверстие, входная часть которого соответствует загрузочному отверстию в загрузочном патрубке, а выходная часть которого соответствует разгрузочному отверстию в разгрузочном патрубке, при этом отношение площади разгрузочного отверстия к площади загрузочного отверстия составляет 1,6-1,8.

При использовании заявляемого объекта обеспечивается достижение технического результата, заключающегося в упрощении конструкции устройства для выгрузки пылевидных материалов при обеспечении стабильной и высокопроизводительной разгрузки бункеров.

Между совокупностью существенных признаков заявляемого объекта и достигаемым техническим результатом существует такая причинно-следственная связь. Выполнение запорного элемента в виде цилиндра, в котором перпендикулярно его осевой линии выполнено проходное отверстие, входная часть которого соответствует загрузочному отверстию в загрузочном патрубке, а выходная часть которого соответствует разгрузочному отверстию в разгрузочном патрубке, и при этом отношение площади разгрузочного отверстия к площади загрузочного отверстия составляет 1,6-1,8, обеспечивает без встречного потока воздуха максимальную скорость потока пылевидного материала через запорный элемент к разгрузочному патрубку, что, в свою очередь, способствует стабильной и высокопроизводительной разгрузке бункеров. Кроме того, отсутствие, в сравнении с прототипом, полого вала с отверстиями в стенке и расположенной внутри вала в уплотнительных элементах трубы с отверстием прямоугольной формы в ее стенке, направленным в сторону загрузочного патрубка для обеспечения направленной подачи воздуха через лопасти ротора к стенкам загрузочного патрубка, и отсутствие системы подачи воздуха упрощает конструкцию заявляемого устройства.

Выбор граничных значений численных параметров обусловлен следующим. При отношении площади разгрузочного отверстия к площади загрузочного отверстия меньше чем 1,6 пыль со стороны загрузочного отверстия может постепенно уплотняться в закрытом положении запорного элемента. При отношении площади разгрузочного отверстия к площади загрузочного отверстия больше чем 1,8 снижается площадь сечения дуговых элементов запорного элемента, в закрытом положении запорного элемента газы из бункера могут пробиваться наружу или воздух будет подсасываться в бункер, что в ряде случаев недопустимо по условиям эксплуатации таких систем.

Для обеспечения герметичности заявляемого устройства и снижения абразивного износа его внутренних элементов при длительной эксплуатации на верхних и нижних частях дуговых элементов запорного элемента закреплены буртики, за счет чего между корпусом и дуговыми элементами образуется воздушный зазор, который заполняется выгружаемой пылью. Поскольку электросталеплавильные и ферросплавные пыли имеют малую насыпную массу (от 0,18 т/м3 до 0,6 т/м3) и, практически, в таких условиях пыль не абразивная, то эта пыль с успехом выполняет функцию подшипников скольжения, снижая износ внутренних элементов затвора.

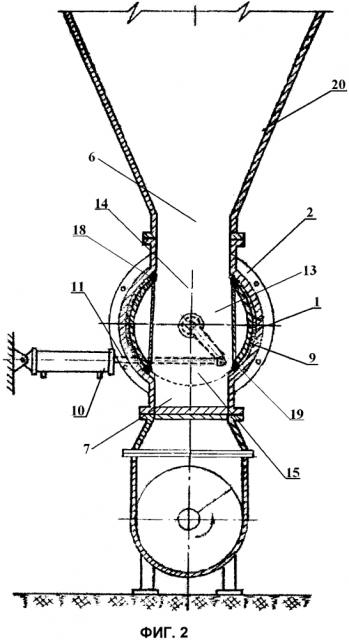

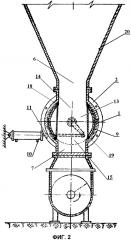

Сущность заявляемого устройства для выгрузки пылевидных материалов из бункера поясняется чертежами, на которых изображено:

- на фиг. 1 - разрез устройства при закрытом запорном элементе;

- на фиг. 2 - разрез устройства при открытом запорном элементе;

- на фиг. 3 - общий вид устройства.

На представленных чертежах использованы следующие обозначения

1 - корпус;

2 - боковой фланец;

3 - боковой фланец;

4 - загрузочный патрубок;

5 - разгрузочный патрубок;

6 - загрузочное отверстие;

7 - разгрузочное отверстие;

8 - вал;

9 - запорный элемент;

10 - привод;

11 - шток;

12 - рычаг;

13 - проходное отверстие;

14 - входная часть проходного отверстия;

15 - выходная часть проходного отверстия;

16 - дуговой элемент;

17 - дуговой элемент;

18 - буртик;

19 - буртик;

20 - бункер;

21 - конвейер.

В конкретном примере выполнения устройство для выгрузки пылевидных материалов из бункера содержит корпус 1 с боковыми фланцами 2 и 3. Сверху к корпусу 1 прикреплен загрузочный патрубок 4, а снизу - разгрузочный патрубок 5. В загрузочном патрубке 4 выполнено загрузочное отверстие 6, а в разгрузочном патрубке 5 выполнено разгрузочное отверстие 7. В корпусе 1 на валу 8 между боковыми фланцами 2 и 3 с возможностью поворота установлен запорный элемент 9, который соединен через вал 8 с приводом 10, обеспечивающим поворот запорного элемента 9 в положение «открыто» и «закрыто». Привод 10 выполнен в виде пневмопривода, шток 11 которого через рычаг 12 соединен с валом 8, обеспечивая поворот запорного элемента 9 на 90° из положения «закрыто» в положение «открыто» и обратно. Запорный элемент 9 выполнен в виде цилиндра, в котором перпендикулярно его осевой линии выполнено проходное отверстие 13, входная часть 14 которого соответствует загрузочному отверстию 6 в загрузочном патрубке 4, а выходная часть 15 которого соответствует разгрузочному отверстию 7 в разгрузочном патрубке 5. При этом отношение площади разгрузочного отверстия 7 к площади загрузочного отверстия 6 составляет 1,6-1,8, преимущественно 1,7, то есть проходное отверстие 13 расширяется книзу. На верхних и нижних частях дуговых элементов 16 и 17 запорного элемента 9 закреплены буртики 18 и 19. Загрузочный патрубок 4 соединен с бункером 20 пылеулавливающей установки. Разгрузочный патрубок 5 соединен с конвейером 21.

В конкретном примере устройство для выгрузки пылевидных материалов из бункера работает следующим образом. Во время пуска пылеулавливающей установки, например рукавного фильтра, в бункере 20 пыли нет. Запорный элемент 9 дуговыми элементами 16 и 17 перекрывает загрузочный патрубок 4 и препятствует выходу в помещение газоочистки запыленного газа. После проведения нескольких десятков циклов фильтрации-регенерации в бункере 20 появляется уловленная пыль, которая ссыпается к выпускному отверстию. Когда уровень пыли в бункере 20 достигает определенного значения, датчик верхнего уровня пыли в пылеулавливающей установке подает электрический импульс на командоаппарат (на чертежах не показаны), который подает сигнал на открытие запорного элемента 9. Сжатый воздух из воздухораспределителя поступает в пневмоцилиндр привода 10. Из корпуса пневмоцилиндра выдвигается шток 11, который через рычаг 12 поворачивает приводной вал 8 и закрепленный на нем запорный элемент 9 на угол 90° в положение «открыто». При этом входная часть 14 проходного отверстия 13 запорного элемента 9 совмещается с загрузочным отверстием 6 в загрузочном патрубке 4, а выходная часть 15 проходного отверстия 13 запорного элемента 9 совмещается с разгрузочным отверстием 7 в разгрузочном патрубке 5. Потеряв опору, пыль из бункера 20 через загрузочный патрубок 4, проходное отверстие 13 запорного элемента 9 и разгрузочный патрубок 5 осыпается вниз на конвейер 21. Поскольку проходное отверстие 13 в запорном элементе 9 расширяется книзу, то пыль из бункера 20 потоком выгружается на конвейер 21.

Когда уровень пыли в бункере 20 достигает определенного нижнего значения, датчик нижнего уровня пыли в пылеулавливающей установке подает электрический импульс на командоаппарат (на чертежах не показаны), который подает сигнал на закрытие запорного элемента 9. Шток 11 через рычаг 12 поворачивает приводной вал 8 и закрепленный на нем запорный элемент 9 на угол 90° в положение «закрыто». При этом запорный элемент 9 дуговыми элементами 16 и 17 перекрывает поток пыли в загрузочном патрубке 4. Уплотнение возможного зазора между корпусом 1 и дуговыми элементами 16 и 17 запорного элемента 9 осуществляется пылью, которая благодаря высоким адгезионным свойствам уплотняется в зазорах между корпусом 1 и буртиками 18 и 19. Эта пыль выполняет функцию подшипников скольжения, снижая износ внутренних элементов запорного элемента 9.

Устройство для выгрузки пылевидных материалов из бункера, содержащее корпус с боковыми фланцами и с верхним загрузочным и нижним разгрузочным патрубками, в которых соответственно выполнены загрузочное отверстие и разгрузочное отверстие, запорный элемент, который установлен в корпусе на валу между боковыми фланцами с возможностью поворота и который соединен через вал с приводом, отличающееся тем, что запорный элемент выполнен в виде цилиндра, в котором перпендикулярно его осевой линии выполнено проходное отверстие, входная часть которого соответствует загрузочному отверстию в загрузочном патрубке, а выходная часть которого соответствует разгрузочному отверстию в разгрузочном патрубке, при этом отношение площади разгрузочного отверстия к площади загрузочного отверстия составляет 1,6-1,8.