Многовальный экструдер с самоочищающимися подающими валами

Иллюстрации

Показать всеИзобретение относится к многовальному экструдеру и может быть использовано в различных отраслях промышленности. В многовальном экструдере для переработки текучего материала каждый подающий вал по меньшей мере на части технологической длины экструдера гребнем одного из своих заходов отстоит с зазором от стенки отверстия. Между гребнем его другого из заходов и стенкой отверстия образована щель. Подающие валы расположены со смещением относительно друг друга на угол. Каждый расположенный между двумя подающими валами подающий вал посредством образующих щель гребней обоих соседних подающих валов является покрываемым текучим материалом на его боковых поверхностях между его гребнями по меньшей мере в одном поворотном положении. Боковые поверхности по меньшей мере в одном другом поворотном положении подающего вала являются снова очищаемыми от текучего материала посредством отстоящих с зазором от стенки отверстия гребней обоих соседних подающих валов. Техническим результатом изобретения является улучшение эффективности смешивания, гомогенизации и диспергирования. 6 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к многовальному экструдеру согласно ограничительной части п. 1 формулы изобретения.

Ведущие на рынке экструдеры с самоочищающимися двойными шнеками с плотно сцепляющимися, вращающимися в одинаковом направлении подающими валами восходят по существу к DE 813 154 В и DE 862 668 В. Исходя из этого, была разработана модульная система, построенная из унифицированных узлов, с выполненным из трех дуг окружности скребковым профилем, которая сегодня может удовлетворять большим диапазонам технологических требований.

С помощью скребкового профиля с четырьмя и более определяющими профиль дугами окружности согласно DE 10 2008 029 303 A1, WO 2009/152974 А2 и WO 2011/039016 А1 благодаря непрерывно дифференцируемой кривой профиля может быть повышена эффективность диспергирования и использования энергии.

В экструдере, в котором подающие валы расположены вдоль замкнутой окружности, существует задача, заключающаяся в том, чтобы в большеобъемной зоне подвода продукта транспортировать треть и более от общего расходуемого объема во внутреннюю часть состоящей из двух частей технологической камеры. Это вытекает из требования постоянной самоочистки системы, что происходит благодаря непроницаемому в начальной окружности по всему периметру профиля разделению технологической камеры на внешнюю часть и внутреннюю часть.

Из ЕР 1 434 679 В1 известна аксиально неплотная система. Для плотной системы является характерным, что поперечное сечение профиля, начиная с диаметра сердцевины, постоянно сужается. Это же относится к самоочищающемуся профилю согласно ЕР 1 423 251 В1, в котором для вязко увлажненной зоны удаления газов предлагается разнообразие мер, которые в зависимости от технологии продукта и производственных условий допускают возникновение неконтролируемых «мертвых» пространственных зон, которые делают непрерывное производство невозможным. Помимо этого, в ЕР 1 423 251 В1 представлена ширина гребня, которая во всяком случае могла бы быть возможной для однозаходного профиля.

Структура двухзаходного плотно сцепляющегося подающего профиля подающих валов многовального экструдера с расположенными вдоль замкнутой окружности подающими валами показана в DE 101 22 462 С2. По сравнению с открытой системой данная структура имеет преимущество, заключающееся в том, что все подающие валы тесно сцепляются с двумя соседними валами и за каждый оборот дважды плотно очищают во всех положениях друг друга, а также корпус. Это соответствует при двухзаходных двойных шнеках двукратной очистке корпуса за каждый оборот валов, которые, однако, сами взаимно очищаются только однажды, что в нормальном случае тоже является достаточным.

Задача изобретения заключается в существенном улучшении эффективности смешивания, гомогенизации и диспергирования многовального экструдера.

Это достигнуто согласно изобретению обозначенным в п. 1 формулы изобретения многовальным экструдером. В зависимых пунктах формулы изобретения показаны предпочтительные формы выполнения.

Согласно изобретению многовальный экструдер имеет несколько, то есть по меньшей мере три, расположенных параллельно, вращающихся в одинаковом направлении, плотно сцепляющихся подающих валов, которые выполнены по меньшей мере двухзаходными и каждый из которых направлен в отверстии в корпусе экструдера.

Каждый вал гребнем одного из своих заходов с малым радиальным зазором отстоит от стенки отверстия. При этом радиальный зазор составляет преимущественным образом максимально три процента от диаметра отверстия.

В противоположность этому, гребнем одного из других заходов по меньшей мере двухзаходных подающих валов и стенкой отверстия образуется щель. Данная щель существенно больше, чем упомянутый радиальный зазор между по меньшей мере одним другим гребнем подающего вала и стенкой отверстия, однако меньше, чем глубина захода подающего вала, то есть меньше, чем разница между диаметром сердцевины и внешним диаметром подающего вала. При этом каждый из соседних сцепляющихся друг с другом подающих валов расположен со смещением на такой угол, что каждый расположенный между двумя подающими валами подающий вал посредством образующих щель гребней обоих соседних подающих валов на его боковых поверхностях между его гребнями покрывается текучим перерабатываемым материалом по меньшей мере в одном поворотном положении, причем боковые поверхности по меньшей мере в одном другом поворотном положении подающего вала снова очищаются от текучего материала посредством отстоящих с радиальным зазором от стенки отверстия гребней обоих соседних подающих валов.

Щель между гребнем и отверстием корпуса имеет технологические задачи.

Наряду с радиальным зазором, подающие валы имеют осевой люфт, который является решающим для самоочистки. При этом, прежде всего, компенсируются технологические допуски, разное скручивание подающих валов, допуски в осевом размещении валов и тепловые расширения, то есть предотвращается набегание валов друг на друга.

Хотя подающие валы могут быть выполнены трех- или четырехзаходными, тем не менее преимущественным образом применяются двухзаходные подающие валы, то есть подающие валы с соответственно первым гребнем, который имеет только радиальный зазор по отношению к отверстию корпуса, и вторым гребнем, посредством которого образуется вышеупомянутая щель по отношению к отверстию корпуса.

При этом соседние сцепляющиеся друг с другом двухходовые подающие валы смещены относительно друг друга на угол 90°.

За счет этого каждый расположенный между двумя подающими валами двухзаходный подающий вал в одном поворотном положении посредством образующих щель по отношению к отверстию корпуса первых гребней обоих соседних смещенных на 90° подающих валов покрывается на его обеих боковых поверхностях текучим перерабатываемым материалом. После этого вследствие поворота подающих валов из данного положения на 180° посредством отстоящих с зазором от стенки отверстия вторых гребней обоих соседних подающих валов происходит очистка обоих боковых поверхностей расположенного между ними подающего вала от текучего материала.

Подающие валы многовального экструдера могут быть расположены в одной плоскости или, например, вдоль дуги окружности. Преимущественным образом подающие валы расположены в корпусе вдоль замкнутой окружности на одинаковых межцентровых угловых расстояниях.

Это означает, что корпус состоит из внешнего корпуса и сердцевины корпуса, причем внешний корпус со своей внутренней стороны и сердцевина корпуса со своей внешней стороны снабжены вогнутыми круговыми сегментами с параллельными осями, центр окружности которых лежит на цилиндрической поверхности окружности, на которой находятся оси подающих валов.

Профиль поперечного сечения подающих валов может быть образован из трех дуг окружности, из которых две соответствуют внешнему диаметру или же диаметру креста вала, тогда как третья дуга окружности имеет диаметр, который соответствует межосевому расстоянию между двумя подающими валами. Профиль поперечного сечения подающих валов может быть образован также из четырех и более дуг окружности с непрерывно дифференцируемыми кривыми профиля.

Подающие валы могут быть выполнены посредством шнековых валов и/или месильных блоков, преимущественным образом посредством шнековых элементов или месильных блоков, которые, например, с помощью клинозубчатого соединения насажены на несущие валы без возможности вращения.

Выполненные согласно изобретению подающие валы могут простираться по всей длине технологической камеры экструдера или только вдоль части технологической камеры. То есть в одной или нескольких зонах технологической камеры подающие валы могут быть выполнены также так, что все их гребни имеют только зазор по отношению к отверстию корпуса, например в зоне удаления газов технологической камеры, например посредством соответствующим образом насаженных элементов.

Согласно изобретению, например при двухзаходных подающих валах, текучий материал подается через экструдер посредством образующего щель гребня подающих валов как будто лента с шириной как при однозаходном подающем вале с таким же наклоном при непрерывно изменяющихся условиях. Особое значение имеет передача текучего материала на следующий в направлении вращения вал в пазухе между переходами между двумя соседними отверстиями корпуса. Отдающий текучий материал подающий элемент и принимающий текучий материал подающий элемент там встречаются и соответственно образуют двухстороннюю внутреннюю стенку. С изменением направления течения весь объем материала в пазушной зоне кратковременно ускоряется до двойной окружной скорости. Вместе с тем отпадает воздействие силы тяжести гребня на корпус, и высокоэффективные течения удлинения оказывают равномерно диспергирующее воздействие на дополнительно возникающий объем ленты. При достижении следующей кромки корпуса на переходе между обоими отверстиями корпуса весь материал под повышенным давлением с генерированием новых течений удлинения при изменении направлений течения снова резко тормозится до окружной скорости.

Известно, что между гребнем ∅ с узким зазором и корпусом с чистым течением сдвига генерируется наибольшая доля энергии в продукте. Это способствует, однако, только повышению температуры, но не улучшению качества продукта. Согласно изобретению один гребень имеет щель по отношению к корпусу, так что 50% плоскости сдвига отпадает. Гребень шнека подает чаще всего крутящийся перед гребнем ∅ с зазором по отношению к корпусу продукт по пути от пазухи к пазухе. Либо через гребень с выбираемой щелью между ним и корпусом может происходить большой по объему осевой обмен массой от захода к заходу вплоть до настроенной комбинации течений удлинения и сдвига через гребень. С вхождением обоих гребней в также увеличившийся вследствие этого объем в пазушной зоне соотношения коренным образом изменяются. Внешняя и внутренняя технологические камеры отделяются друг от друга в зеркально отраженной пазушной зоне посредством первого гребня. Отдающий и принимающий подающие элементы сходятся и соответственно образуют в сходящемся со всех сторон пространстве двухстороннюю внутреннюю стенку. Весь объем продукта в пазушной зоне мгновенно подвергается действию условий с удвоенной скоростью, которая с достижением следующей кромки корпуса при измененных направлениях течения снова резко спадает до окружной скорости. В экструдере с двенадцатью валами, которые расположены вдоль окружности, это происходит во внешней и внутренней технологических камерах по 12 раз в окружном направлении и при необходимости может быть простым образом продлено вплоть до всей длины машины. Если в продукте речь идет о достижении максимально допустимых размеров частиц порядка микронов или нанометров, то требования к потребности в эффективных поверхностях и объемах растут экспоненциально. Помимо этого, вопрос успеха решается также длительностью пребывания увлажненных частиц в действующем зазоре и вязкостью непрерывной фазы.

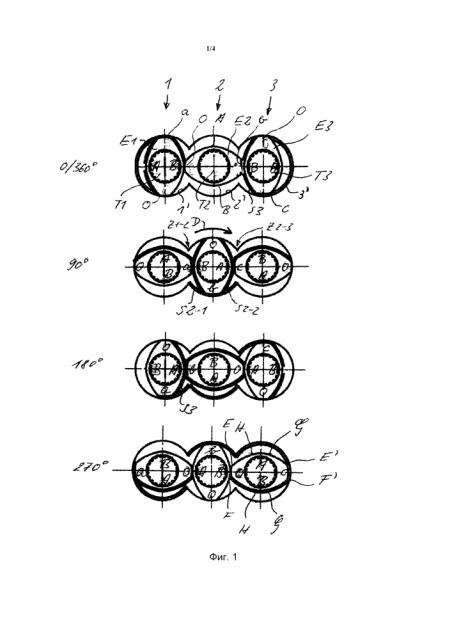

Далее изобретение разъясняется подробнее на примерах с помощью приведенного чертежа. На нем показано соответственно схематически в поперечном сечении:

Фиг. 1 - экструдер с тремя вращающимися в корпусе в одном направлении двухзаходными подающими элементами со средним подающим элементом в поворотных положениях 0/360°, 90°, 120° и 270°,

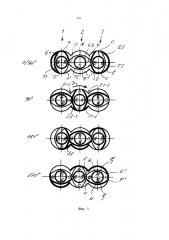

Фиг. 2А - экструдер с четырьмя вращающимися в одном корпусе в одном направлении, двухзаходными, расположенными вдоль замкнутой окружности подающими валами,

Фиг. 2Б - изображенные в одной плоскости четыре подающих вала согласно фиг. 2А в поворотных положениях 0/360°, 90°, 120° и 270°.

Профиль подающих валов 1-3 образуется, как изображено на фиг. 1 для подающего вала 3, посредством дуги e-f окружности, которая соответствует внешнему диаметру подающего вала, и дугой E'-F' окружности, которая обрезана напротив дуги E-F окружности для образования щели. Далее, каждая боковая поверхность АВ выполнена посредством дуги G-H окружности, которая соответствует диаметру сердцевины, и двух дуг Е-Н и G-E' или же F-H и G-F' окружности, которая соответствует межосевому расстоянию между соседними подающими валами, то есть между этими подающими валами, то есть в рассматриваемом случае между этими подающими валами.

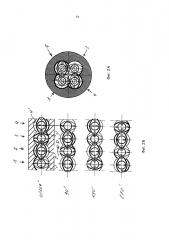

На фиг. 3А показан экструдер с двенадцатью вращающимися в корпусе в одном направлении, двухзаходными, расположенными вдоль замкнутой окружности подающими валами поворотных положениях 0/360°, 90°, 120° и 270°, и

На фиг. 3Б показано двенадцать изображенных в одной плоскости подающих валов согласно фиг. 3А в поворотных положениях 0/360°, 90°, 120° и 270°.

Согласно фиг. 1 экструдер имеет в корпусе с тремя отверстиями 1', 2', 3' корпуса три расположенных параллельно, вращающихся в одинаковом направлении D вращения двухзаходных подающих вала 1, 2, 3, которые сцепляются, плотно входя друг в друга.

Каждый подающий вал 1, 2, 3 состоит из несущего вала T1, Т2, Т3, на которые с помощью клинозубчатого соединения насажены без возможности вращения двухзаходные подающие элементы E1, Е2, Е3.

Каждый из двухзаходных подающих валов 1, 2, 3 имеет два гребня, а именно первый гребень а, b, с, который образует щель по отношению к отверстию 1', 2', 3' корпуса, и второй гребень О с малым зазором по отношению к отверстию 1', 2', 3' корпуса.

Между первым гребнем а, b, с и вторым гребнем О каждый подающий вал 1, 2, 3 имеет с обеих сторон боковые поверхности А и В.

На переходе от отверстия 1' корпуса к отверстию 2' корпуса образуется пазуха Z1-2, а на переходе от отверстия 2' корпуса к отверстию 3' корпуса - пазуха Z2-3.

Первый гребень b второго подающего вала 2 расположен по отношению к первому гребню первого подающего вала 1 со смещением на 90°, как и первый гребень с третьего подающего вала 3 по отношению к первому гребню b второго подающего вала 2.

Если рассматривать средний подающий вал 2 в поворотном положении 0/360° вместе с соседними валами 1 и 3, то его второй гребень О счищает текучий материал с боковой поверхности В подающего вала 1, в то время как посредством гребня b второго подающего вала 2 на боковой поверхности В третьего подающего вала 3 в пазухе Z2-3 образуется слой S3 из перерабатываемого текучего материала.

В поворотном положении 90° подающего вала первым гребнем а подающего вала 1 на боковой поверхности В подающего вала 2 в пазухе Z1-2 образуется слой S2-1 из текучего материала, в то время как посредством гребня с подающего вала 3 на боковой поверхности А подающего вала 2 образуется слой S2-2 материала. Одновременно отверстие 2' корпуса покрывается материалом гребнем b подающего вала 2 и очищается гребнем О.

В поворотном положении 180° подающего вала 2 гребень b подающего вала 2 образует в пазухе Z1-2 слой S3 материала на боковой поверхности А подающего вала 1, в то время как гребень О подающего вала 2 счищает текучий материал в пазухе Z2-3 с боковой поверхности А подающего вала 3.

В поворотном положении 270° подающего вала 2 гребень О подающего вала 1 очищает боковую поверхность А подающего вала 2 в пазухе Z1-2, в то время как гребень О подающего вала 3 счищает текучий материал с боковой поверхности В подающего вала 2.

Это означает, что в одном поворотном положении, а именно в поворотном положении 90°, подающий вал 2 на его боковых поверхностях А, В покрывается текучим материалом посредством образующего щель первого гребня а, с обоих соседних смещенных на 90° подающих валов 1,3, причем в повернутом далее на 180° поворотном положении, а именно в поворотном положении 270° подающего вала 2, боковые поверхности А, В второго подающего вала 2 снова очищаются от текучего материала посредством вторых гребней О обоих соседних подающих валов 1, 3.

Слой текучего материала показан на чертежах посредством толстых линий.

Согласно фиг. 2А и 2Б экструдер 4 имеет подающие валы 1, 2, 3, 4, оси вращения которых расположены на замкнутой окружности К.

Соответственно фиг. 2А и 2Б каждый из двухзаходных подающих элементов 1-4 имеет по два гребня, а именно первый гребень а, b, с, d, который образует щель по отношению к отверстию 1', 2', 3' и 4' корпуса, и второй гребень О с малым зазором по отношению к отверстию 1', 2', 3', 4' корпуса. Между первым гребнем а, b, с, d и вторым гребнем О каждый подающий элемент 1-4 имеет с обеих сторон боковые поверхности А и В.

Первый гребень b второго подающего вала 2 смещен по отношению к первому гребню а первого подающего вала 1 на 90°, как и первый гребень с третьего подающего вала 3 по отношению к первому гребню b второго подающего вала 2, а также первый гребень d четвертого подающего вала 4 по отношению к первому гребню с третьего подающего вала 3.

Тем самым каждый подающий вал 2, 3 между двумя подающими валами 1 и 3, 2 и 4 на его боковых поверхностях А, В между обоими гребнями О, b; О, с в одном поворотном положении, например вал 3 в поворотном положении 0/360° и вал 2 в поворотном положении 90°, покрывается текучим материалом посредством образующих щель первых гребней b, d обоих соседних смещенных на 90° подающих валов 2, 4 или же посредством образующих щель первых гребней а, с обоих соседних смещенных на 90° подающих валов 1, 3, причем в повернутом на 180° поворотном положении (поворотное положение 180° вала 3 или же поворотное положение 270° вала 2) боковые поверхности А, В посредством вторых гребней О обоих соседних подающих валов 2, 4 или же 1, 3 снова очищаются от текучего материала.

В форме выполнения согласно фиг. 3А и 3Б двенадцать подающих валов 1-12 расположено в корпусе вдоль замкнутой окружности К с одинаковыми межцентровыми угловыми расстояниями. Это означает, что корпус состоит из внешнего корпуса G-1 и сердцевины G-2 корпуса. Внешний корпус G-1 с внутренней стороны и сердцевина G-2 корпуса с внешней стороны снабжены вогнутыми круговыми сегментами с параллельными осями, центры окружностей которых расположены на цилиндре, на котором находятся оси подающих валов 1-12.

Соответственно фиг. 3А и фиг. 3Б каждый двухзаходный подающий элемент 1-12 имеет два гребня, а именно первый гребень а, b, с, d, который образует щель по отношению к отверстию корпуса, и второй гребень О с малым зазором по отношению к отверстию корпуса, причем согласно фиг. 3А и 3Б отверстие корпуса образуется посредством обоих круговых сегментов внешнего корпуса G-1 и сердцевины G-2 корпуса, между которыми размещен соответствующий подающий вал 1-12.

Как можно понять из фиг. 3А и 3Б, первый гребень b второго подающего вала 2 смещен по отношению к первому гребню первого подающего вала 1 на 90°, как и первый гребень с третьего подающего вала 3 по отношению к первому гребню b второго подающего вала 2 и первый гребень d четвертого подающего вала 4 по отношению к первому гребню с третьего подающего вала 3 и т.д. Является очевидным, что двенадцать подающих валов 1-12 согласно фиг. 3А и 3Б состоят из трех групп по четыре подающих вала в каждой, которые соответствуют четырем подающим валам 1 -4 согласно фиг. 2А и 2Б. Тем самым двенадцать подающих валов 1-12 покрываются и снова очищаются таким же образом, как это раскрыто во взаимосвязи с фиг. 2А и 2Б.

Согласно фиг. 1 подающие валы имеют, как изображено для вала 3, профиль поперечного сечения, который составляется из дуг E-F, E'-F', H-G и Е-Н, G-E', F-H и G-F' окружности. Дуги E-F и E'-F' окружности проходят параллельно стенке отверстия 3'. Дуга H-G окружности имеет диаметр, который соответствует диаметру сердцевины, а дуги Е-Н, G-E', F-H и G-F' окружности имеют диаметр, который соответствует межосевому расстоянию между подающими валами 2 и 3. Таким образом, дуга E-F окружности соответствует внешнему диаметру вала, в то время как дуга E'-F' окружности обрезана напротив дуги E-F для образования щели. Профиль поперечного сечения может быть выполнен, однако, также четырьмя и более дугами окружности с непрерывно дифференцируемыми кривыми профиля.

1. Многовальный экструдер для переработки текучего материала, имеющий корпус и несколько расположенных параллельно, вращающихся в одинаковом направлении, плотно сцепляющихся по меньшей мере двухзаходных подающих валов (1-12), которые направлены в соответственно отверстии (1`-4`) в корпусе, отличающийся тем, что каждый подающий вал (1-12) по меньшей мере на части технологической длины экструдера гребнем (О) одного из своих заходов отстоит с зазором от стенки (1`, 2`, 3`, 4`) отверстия, в то время как между гребнем (а, b, с, d) его другого из заходов и стенкой (1`, 2`, 3`, 4`) отверстия образована щель, и подающие валы (1-12) расположены со смещением относительно друг друга на угол таким образом, что каждый расположенный между двумя подающими валами (1-12) подающий вал (1-12) посредством образующих щель гребней (а, b, с, d) обоих соседних подающих валов (1-12) является покрываемым текучим материалом на его боковых поверхностях (А, В) между его гребнями (а, b, с, d, О) по меньшей мере в одном поворотном положении, причем боковые поверхности (А, В) по меньшей мере в одном другом поворотном положении подающего вала являются снова очищаемыми от текучего материала посредством отстоящих с зазором от стенки (1`, 2`, 3`, 4`) отверстия гребней (О) обоих соседних подающих валов (1-12).

2. Многовальный экструдер по п. 1, отличающийся тем, что подающие валы (1-12) выполнены двухзаходными и расположены со смещением относительно друг друга на угол 90°, причем каждый расположенный между двумя подающими валами (1-12) подающий вал (1-12) является покрываемым текучим материалом на его боковых поверхностях (А, В) между обоими гребнями (а, b, с, d, О) в одном поворотном положении посредством образующего щель первого гребня (а, b, с, d) обоих соседних смещенных на 90° подающих валов (1-12), причем боковые поверхности (А, В) в повернутом на 180° поворотном положении подающего вала (1-12) являются снова очищаемыми от текучего материала посредством отстоящих с зазором от стенки (1`, 2`, 3`, 4`) отверстия вторых гребней (О) обоих соседних подающих валов (1-12).

3. Многовальный экструдер по п. 1 или 2, отличающийся тем, что щель, которая образована между одним или же первым гребнем (а, b, с, d) каждого подающего вала и стенкой (1`, 2`, 3`, 4`) отверстия, больше, чем зазор между по меньшей мере одним другим или же вторым гребнем (О) подающего вала (1-12) и стенкой (1`, 2`, 3`, 4`) отверстия, и меньше, чем глубина захода подающего вала (1-12).

4. Многовальный экструдер по п. 1 или 2, отличающийся тем, что зазор между по меньшей мере одним гребнем или же первым гребнем (а, b, с, d) каждого подающего вала (1-12) и стенкой (1`, 2`, 3`, 4`) отверстия составляет максимально три процента от диаметра отверстия.

5. Многовальный экструдер по п. 1 или 2, отличающийся тем, что подающие валы (1-12) расположены в корпусе вдоль замкнутой окружности с одинаковыми межцентровыми угловыми расстояниями.

6. Многовальный экструдер по п. 5, отличающийся тем, что предусмотрено по меньшей мере четыре подающих вала или соответствующее кратное четырем количество подающих валов (1-12).

7. Многовальный экструдер по п. 1 или 2, отличающийся тем, что подающие валы (1-12) выполнены посредством шнековых валов и/или месильных блоков.