Способ получения ультравысокотемпературного керамического композита mb2/sic, где m = zr, hf

Иллюстрации

Показать всеИзобретение относится к технологии получения окислительно-стойких ультравысокотемпературных керамических композиционных материалов состава MB2/SiC, где М=Zr и/или Hf с нанокристаллическим карбидом кремния, которые могут быть использованы в качестве окислительно-, химически- и эрозионно-стойких материалов в потоках воздуха при температурах выше 2000°С, для создания авиационной, космической и ракетной техники, отопительных систем, теплоэлектростанций, а также в технологиях атомной энергетики, в химической и нефтехимической промышленности. Способ получения керамического композита MB2/SiC, где M=Zr и/или Hf, характеризующегося повышенной окислительной стойкостью, содержащего нанокристаллический карбид кремния в количестве от 10 до 65 об.%, заключается в том, что готовят раствор фенолформальдегидной смолы с массовым содержанием углерода от 10 до 40% в органическом растворителе, в котором диспергируют порошок диборида циркония и/или диборида гафния путем одновременного механического перемешивания и ультразвукового воздействия, после чего в полученную суспензию вводят тетраэтоксисилан с концентрацией от 1⋅10-3 до 2 моль/л и катализатор гидролиза тетраэтоксисилана, далее при перемешивании проводят гидролиз тетраэтоксисилана при температуре 0÷95°С гидролизующими растворами с образованием геля, затем осуществляют сушку полученного геля при температуре 0÷250°С и давлении 1⋅10-4÷1 атм до прекращения изменения массы, после чего осуществляют термическую обработку полученного ксерогеля при температуре от 400 до 800°С в течение 0,5÷12 ч в бескислородной атмосфере и при давлении ниже 1⋅10-4 атм с образованием высокодисперсного химически активного промежуточного продукта состава MB2/(SiO2-C), который далее подвергают высокотемпературному спеканию при температуре от 1600 до 1900°С в течение 0,1÷2 ч при механическом давлении от 20 до 45 МПа. Изобретение позволяет получать при относительно низких температурах и механическом давлении ультравысокотемпературные керамические композиты MB2/SiC, где M=Zr и/или Hf, обладающие повышенной окислительной стойкостью в токе воздуха, содержащие от 10 до 65 об.% нанокристаллического карбида кремния, без примесей посторонних фаз. 6 з.п. ф-лы, 6 ил., 4 пр.

Реферат

Изобретение относится к неорганической химии и неорганическому материаловедению, конкретно к получению окислительно-стойких ультравысокотемпературных керамических композиционных материалов и изделий. Керамика состава MB2/SiC, где М=Zr и/или Hf, с нанокристаллическим карбидом кремния может быть применена в качестве окислительно-, химически и эрозионно-стойких материалов в потоках воздуха при температурах выше 2000°С, используемых, в основном, для создания авиационной, космической и ракетной техники, отопительных систем, теплоэлектростанций, а также в технологиях атомной энергетики, в химической и нефтехимической промышленности.

Использование предлагаемого способа позволяет получать в результате высокотемпературного спекания путем горячего прессования или искрового плазменного спекания (spark plasma sintering, SPS) изделий без введения спекающих добавок композиционные материалы заданного состава без примесей карбидов циркония и гафния или других фаз, содержащие нанокристаллический карбид кремния и обладающие повышенной окислительной стойкостью в токе воздуха.

Известен способ получения композиционной керамики состава ZrB2/SiC (17 и 32 об. % SiC), заключающийся в смешении необходимого количества порошков ZrB2 (2 мкм) и SiC (700 нм) и их совместном помоле в шаровой мельнице в среде ацетона в течение 48 ч, сушке, просеивании через сито 325 меш, полученный порошок подвергался горячему прессованию при температуре 2150°С при давлении 30 МПа в течение 30 мин, в результате чего образовывались керамические материалы с плотностью 99% [М. Lugovy, V. SIyunyayev, N. Orlovskaya, E. Mitrentsis, C.G. Aneziris, T. Graule, J. Kuebler, Temperature dependence of elastic properties of ZrB2-SiC composites // Ceram. Int., 2016, V. 42, P. 2439-2445].

Основным недостатком данного способа является необходимость стадии помола исходных порошков для гомогенизации компонентов, возможность изменения состава в результате просеивания, а также применение при спекании повышенных температур, которые исключают возможность получения материала, в составе которого карбид кремния является нанокристаллическим.

Известен способ получения композиционных керамических материалов состава ZrEfc/SiC (25 об. % SiC) путем смешения порошка ZrB2 (2 мкм) с суспензией наноразмерных порошков SiC (20 и 200 нм) в этаноле с последующим совместным помолом в шаровой мельнице в течение 1 ч, сушкой, перемалыванием в агатовой ступке с последующим горячим прессованием в вакууме при давлении 8, 12 и 16 МПа со ступенчатым нагревом сначала до 1000°С, а потом до заданных температур 1700, 1775 и 1850°С с выдержкой при максимальных температурах 30, 60 и 90 мин; наибольшую плотность получали при использовании наиболее жестких режимов прессования и применении порошка SiC с дисперсностью 200 нм [М. Jaberi Zamharir, М. Shahedi Asl, N. Pourmohammadie Vafa, M. Ghassemi Kakroudi. Significance of hot pressing parameters and reinforcement size on densification behavior of ZrB2-25 vol % SiC UHTCs // Ceram. Int.2015, V. 41, P. 6439-6447].

Основным недостатком данного способа является также необходимость стадии помола исходных порошков для гомогенизации компонентов, что привело к частичному окислению SiC и ZrB2. Также недостатком является то, что не доказана возможность формирования в полученных по описанному способу керамических материалах нанокристаллического карбида кремния.

Известен способ получения керамических композиционных материалов состава (Zr, Hf)B2/SiC, заключающийся в сухом помоле высокодисперсного HfB2 (200 нм) и смеси микронных порошков состава ZrSi2+B4C+углеродная сажа с применением вибрационной мельницы в течение 2 ч, последующем помоле в среде этанола в течение 5 мин, диспергировании ультразвуком в течение 30 мин, вакуумной сушки и искровом плазменном спекании в вакууме при температуре 1600°С в течение 10 мин при давлении 40 МПа [Н. Wang, S.-H. Lee, L. Feng, The processing and properties of (Zr, Hf)B2-SiC nanostructured composites // J. Eur. Ceram. Soc. 2014, V. 34, P. 4105-4109]. При этом образуются керамические образцы с плотность 98% и размером зерен 100-300 нм.

Главным недостатком является существенная ограниченность возможных составов получаемых материалов, т.к. мольное соотношение Zr:Si жестко зафиксировано стехиометрией исходного порошка дисилицида циркония ZrSi2. Кроме того, требуется многоступенчатый и высокоэнергетический помол, который приводит к загрязнению материалов. Помимо этого, размер кристаллитов полученного в составе керамических материалов карбида кремния превышает 100 нм.

Известен также способ получения керамики на основе нитрида кремния Si3N4 в ходе реакционного спекания на основе порошков Si3N4, диоксида кремния, углерода и спекающих добавок - Y2O3 и AIN, которые на первом этапе подвергаются совместному помолу для наилучшего распределения компонентов, затем проводится искровое плазменное спекание с одновременным карботермическим получением карбидокремниевого компонента при температуре 1650°С при давлении 40 МПа в течение 5 мин [Z. Taslicukur, F. Cinar Sahin.G. Goller, О. Yucel, N. Kuskonmaz, Reactive Spark Plasma Sintering of Si3N4 Based Composites // Advances in Science and Technology, 2010, V. 62, P. 185-190].

Основные отрицательные стороны - необходимость стадии помола исходных порошков для гомогенизации компонентов и наличие спекающих добавок, нарушающих химическую чистоту.

Известен способ изготовления керамики состава B4C/SiC с применением искрового плазменного спекания на базе исходных порошков B4C-SiO2-C (от 5 до 20% образующегося SiC), для наибольшей гомогенизации которой на первом этапе осуществляется совместный помол порошков, а далее происходит синтез карбида кремния в процессе искрового плазменного спекания при температуре 1700-1750°С и давлении 40 МПа в течение 5 мин [F.C. Sahin, В. Apak, I. Akin, Н.Е. Kanbur, D.H. Genckan, A. Turan, G. Goller, О. Yucel, Spark plasma sintering of B4C-SiC composites // Solid State Sciences, 2012, V. 14 (11-12), P. 1660-1663].

Основным недостатком является необходимость предварительной гомогенизации в ходе совместного помола исходных порошков.

Известен способ получения наноструктурированной карбидокремниевой керамики, заключающийся в том, что готовят раствор фенолформальдегидной смолы с массовым содержанием углерода от 5 до 40% в органическом растворителе или смеси органических растворителей с тетраэтоксисиланом с концентрацией от 1⋅10-3 до 2 моль/л и кислотным катализатором гидролиза тетраэтоксисилана, в котором проводят гидролиз тетраэтоксисилана при температуре 0÷95°С гидролизующими растворами, представляющими собой либо воду, либо органический растворитель или смесь растворителей, содержащих воду, с образованием геля, затем осуществляют сушку полученного геля при температуре 0÷250°С и давлении 1⋅10-4÷1 атм до прекращения изменения массы, после чего осуществляют карбонизацию ксерогелей термической обработкой при температуре от 400 до 1000°С в течение 0,5÷12 часов либо в инертной атмосфере, либо при пониженном давлении, с образованием высокодисперсной химически активной стартовой смеси SiO2-С, из которой далее формуют керамику искровым плазменным спеканием при температуре от 1300 до 2000°С и давлении 3,5÷6 кН в течение от 3 до 60 мин в условиях динамического вакуума или в инертной среде, после чего избыточный углерод выжигают на воздухе при температурах 350÷800°С [Н.Т. Кузнецов, В.Г. Севастьянов, Е.П. Симоненко, Н.П. Симоненко, В.А. Авраменко, Е.К. Папынов, О.О. Шичалин, Способ получения наноструктурированной карбидокремниевой керамики // Патент RU 2556599, 2015].

Основным недостатком является то, что в составе получаемого по данному способу керамического материала присутствует избыточный углерод.

Наиболее близким по технической сущности и достигаемым результатам является способ изготовления композиционных материалов состава ZrB2/SiC (20 масс. % SiC), заключающийся в пропитке порошка диборида циркония 1-2%-ным раствором поликарбосилана в петролейном эфире, перемешивании при нагревании при температуре 60-80°С в течение 30 мин, отгонке растворителя, термической обработке полученного состава при температуре 650°С, в результате чего образовывался композиционный порошок состава ZrB2-SiCxOy, который подвергался горячему прессованию в атмосфере аргона при давлении 50 МПа и температуре 1900, 2000 и 2100°С с выдержкой в течение 15 мин [D. Debnath, S. Chakraborty, A. R. Mallick, R. К. Gupta, A. Ranjan, Р. К. Das, Mechanical, tribological and thermal properties of hot pressed ZrB2-SiC composite with SiC of different morphology // Advances in Applied Ceramics, 2015, V. 114 (1), P. 45-54]. Данный метод позволяет получить материалы с плотностью от 92 до 93% и размером кристаллитов карбида кремния от 52 до 62 нм.

Основным недостатком является то, что в составе образующихся керамических материалов присутствует значительное количество примесного углерода, содержание которого не может быть минимизировано из-за природы исходного вещества - поликарбосилана. Для получения материалов применяются очень жесткие условия - высокое давление 50 МПа и температуры ≥1900°С, что существенно повышает энергетические затраты.

Изобретение направлено на изыскание способа получения при относительно низких температурах и давлении ультравысокотемпературных керамических композитов MB2/SiC, где M=Zr и/или Hf, обладающих повышенной окислительной стойкостью в токе воздуха, содержащих от 10 до 65 об. % нанокристаллического карбида кремния, без примесей посторонних фаз. Кроме того, технической задачей также является исключение применения спекающих добавок и стадии предварительного смешения и совместного помола порошков диборида металла и карбида кремния.

Технический результат достигается тем, что предложен способ получения ультравысокотемпературного керамического композита MB2/SiC, где M=Zr и/или Hf, характеризующегося повышенной окислительной стойкостью, содержащего нанокристаллический карбид кремния в количестве от 10 до 65 об. %, заключающийся в том, что готовят раствор фенолформальдегидной смолы с массовым содержанием углерода от 10 до 40% в органическом растворителе, в котором диспергируют порошок диборида циркония и/или диборида гафния путем одновременного механического перемешивания и ультразвукового воздействия, после чего в полученную суспензию вводят тетраэтоксисилан с концентрацией от 1⋅10-3 до 2 моль/л и катализатор гидролиза тетраэтоксисилана, далее при перемешивании проводят гидролиз тетраэтоксисилана при температуре 0÷95°С гидролизующими растворами с образованием геля, затем осуществляют сушку полученного геля при температуре 0÷250°С и давлении 1⋅10-4÷1 атм до прекращения изменения массы, после чего осуществляют термическую обработку полученного ксерогеля при температуре от 400 до 800°С в течение 0,5÷12 часов в бескислородной атмосфере и при давлении ниже 1⋅10-4 атм с образованием высокодисперсного химически активного промежуточного продукта состава MB2/(SiO2-C), который далее подвергают высокотемпературному спеканию при температуре от 1600 до 1900°С в течение 0,1÷2 часов при механическом давлении от 20 до 45 МПа.

Целесообразно, что в качестве фенолформальдегидной смолы используют жидкие и твердые вещества из ряда бакелитов, новолачных и резольных смол.

Целесообразно также, что в качестве органических растворителей, в которых растворяют фенолформальдегидную смолу, используют обладающие температурами кипения в интервале 50÷150°С моно- и полиатомные спирты, алифатические и ароматические углеводороды, галогенпроизводные, эфиры, альдегиды, кетоны, органические кислоты и их смеси.

Рационально, что в качестве гидролизующих растворов используют либо воду, либо содержащий воду полярный органический растворитель, либо содержащую воду смесь полярных растворителей.

Также целесообразно, что в качестве катализатора гидролиза тетраэтоксисилана используют минеральные и органические кислоты, выбранные из ряда: азотная; соляная; муравьиная; уксусная; щавелевая; малоновая; лимонная; малеиновая.

Технический результат достигается также тем, что высокотемпературное спекание проводят методом горячего прессования в инертной атмосфере.

Возможно, что высокотемпературное спекание проводят методом искрового плазменного спекания в условиях динамического вакуума.

Соотношение фенолформальдегидной смолы и тетраэтоксисилана выбирается исходя из расчета их содержания, необходимого для дальнейшего синтеза карбида кремния в составе ультравысокотемпературных керамических композиционных материалов MB2/SiC.

Выбранные реагенты, их концентрации, растворители и соотношения обеспечивают образование гомогенных систем, в которых проходят реакции гидролиза и поликонденсации, приводящие к образованию максимально однородных гелей, где атомы металлов и фрагменты полимера - фенолформальдегидной смолы распределены наиболее равномерно, и в которых максимально равномерно распределяется порошок диборида гафния и/или диборида циркония, что позволяет на его поверхности синтезировать максимально дисперсные и реакционноспособные системы SiO2-C, которые применимы для проведения карботермического синтеза нанокристаллического SiC при относительно мягких условиях непосредственно в процессе горячего прессования или искрового плазменного спекания изделий заданного состава при умеренных температурах 1600÷1900°С.

Целесообразно использовать содержание образующегося при синтезе нанокристаллического карбида от 10 до 65 об. %, поскольку введение SiC с содержанием меньше 10 об. % не позволяет существенно повысить окислительную стойкость получаемых материалов, а при содержании SiC больше 65 об. % могут ухудшиться эксплуатационные характеристики материалов, прежде всего теплопроводность.

Применение растворов фенолформальдегидной смолы с массовым содержанием образующегося в результате пиролиза углерода менее 10% не позволяет образовать качественные гели с равномерно диспергированным порошком MB2, а получение массового содержания углерода в растворах фенолформальдегидной смолы выше 40% недостижимо из-за химической природы собственно фенолформальдегидной смолы.

Использование концентраций тетраэтоксисилана менее 1⋅103 моль/л препятствует гелеобразованию, а более 2 моль/л приводит к высаливанию фенолформальдегидной смолы из раствора.

Природа катализатора и гидролизующего раствора определяется особенностями конкретного синтеза - необходимым временем гелеобразования и структурой гелей. Время гидролиза обусловлено химией и физикохимией гелеобразования.

Проведение стадии гидролиза при температуре менее 0°С происходит очень медленно, а при температуре более 95°С возможно удаление воды из системы и неравномерное по объему гелеобразование.

Использование при сушке геля температуры менее 0°С сильно ее замедляет, а при >250°С возможен выброс геля из реакционного сосуда и его неравномерное высушивание.

Давление, применяемое при сушке геля, более 1 атм затрудняет отгонку растворителей и продуктов гидролиза, а менее 1⋅10-4 атм также может привести к выбросу геля из реактора.

При температуре термической обработки ксерогеля менее 400°С пиролиз фенолформальдегидной смолы и других органических фрагментов происходит незначительно, а при температуре более 800°С наблюдается эффект капсулирования образовавшегося при пиролизе углерода диоксидом кремния, что приводит к снижению реакционной способности в процессе карботермического синтеза карбида кремния в ходе высокотемпературного спекания промежуточного продукта MB2/(SiO2-C).

Время термической обработки ксерогеля менее 0,5 ч не позволяет полностью осуществить процессы термодеструкции органических фрагментов, а выдержка более 12 ч не приводит к повышению выхода реакции.

Проведение процесса высокотемпературного спекания с одновременным синтезом нанокристаллического SiC методами горячего прессования или искрового плазменного спекания образующихся при пиролизе ксерогелей промежуточных продуктов состава MB2/(SiO2-C) при температуре ниже 1600°С не позволяет осуществить полное превращение диоксида кремния в карбид, а проведение процесса при температуре выше 1900°С приводит к существенному укрупнению частиц карбида кремния без заметного повышения окислительной стойкости материала.

Время выдержки на стадии карботермического синтеза в процессе горячего прессования или искрового плазменного спекания систем MB2/(SiO2-C) менее 0,1 ч (особенно при низких температурах) не позволяет осуществить полное превращение диоксида кремния в карбид, а свыше 2 ч нецелесообразны с точки зрения повышения степени конверсии SiO2 в SiC.

Осуществление процесса высокотемпературного спекания методами горячего прессования в атмосфере инертного газа либо искрового плазменного спекания в условиях динамического вакуума обусловлено химической природой компонентов, таких как образующийся на стадии пиролиза химически активный углерод и дибориды циркония и/или гафния, и требуется для их защиты от окисления при формировании керамических композиционных материалов.

Выбор механического давления, при котором проводят высокотемпературное спекание, обусловлено тем, что при давлении ниже 20 МПа не происходит формирование компактных образцов, а при давлении выше 45 МПа не происходит существенного уплотнения керамики.

Сущность изобретения заключается в том, что для получения окислительно-стойких ультравысокотемпературных керамических композиционных материалов состава MB2/SiC, где M=Zr и/или Hf, содержащих нанокристаллический карбид кремния в количестве от 10 до 65 об. %, золь-гель методом синтезируют химически активные промежуточные продукты состава MB2/(SiO2-C), где высокодисперсные диоксид кремния и углерод максимально гомогенно распределены друг в друге и расположены, в том числе, и на поверхности частиц HfB2 и/или ZrB2, что позволяет in situ, т.е. без выделения отдельной стадии предварительного получения нанокристаллического порошка SiC и смешения его с порошком HfB2 и/или ZrB2, проводить карботермический синтез высокодисперсного SiC непосредственно в ходе изготовления изделия -горячего прессования или искрового плазменного спекания при относительно мягких условиях - при пониженных температурах и давлениях. Данный метод позволяет обеспечить наибольшую однородность в распределении компонентов - карбида кремния и диборида циркония/гафния, а получение SiC в нанокристаллическом состоянии на поверхности боридных частиц приводит к повышению окислительной стойкости материалов в токе воздуха. При этом изменение соотношения между тетраэтоксисиланом, фенолформальдегидной смолой и вводимым в коллоидные системы порошком HfB2 и/или ZrB2 дает возможность варьировать соотношение компонентов MB2:SiC.

Выбранные режимы сушки, термической обработки ксерогеля и карботермического синтеза карбида кремния в ходе процесса горячего прессования или искрового плазменного спекания промежуточного продукта MB2/(SiO2-C) обеспечивают оптимальные условия для протекания процессов синтеза высокодисперсных промежуточных продуктов состава MB2/(SiO2-C) и на их основе ультравысокотемпературных композиционных керамических материалов MB2/SiC, содержащих заданное количество нанокристаллического карбида кремния и обладающих повышенной окислительной стойкостью в токе воздуха. При этом в полученном материале отсутствуют примеси посторонних фаз.

Сущность заявляемого изобретения поясняется следующими прилагаемыми иллюстрациями:

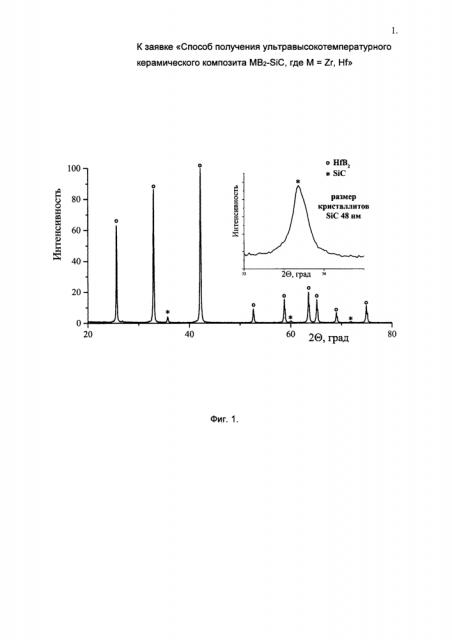

Фиг. 1. Рентгенограмма ультравысокотемпературного керамического композита состава HfB2/SiC (30 об. % SiC), пример 1, излучение CuKα.

Фиг. 2. Рентгенограмма ультравысокотемпературного керамического композита состава ZrB2/SiC (65 об. % SiC) в интервале 2Θ=35÷36,5 град, пример 2, излучение CuKα.

Фиг. 3. Рентгенограмма ультравысокотемпературного керамического композита состава 50 об. %HfB2-5 об. % ZrB2/SiC (45 об. % SiC), пример 3, излучение CuKα.

Фиг. 4. Данные термического анализа в токе воздуха для полученного ультравысокотемпературного керамического композита состава 50 об. %HfB2-5 об. % ZrB2/SiC (45 об. % SiC), пример 3.

Фиг. 5. Рентгенограмма ультравысокотемпературного керамического композита состава HfB2/SiC (15 об. % SiC), пример 4, излучение CuKα.

Фиг. 6. Данные термического анализа в токе воздуха для полученного ультравысокотемпературного керамического композита состава HfB2/SiC (15 об. % SiC), пример 4.

Достижение заявленного технического результата подтверждается следующими примерами. Примеры иллюстрируют, но не ограничивают предложенное техническое решение.

Пример 1. Для получения ультравысокотемпературного керамического композита состава HfB2/SiC (30 об. % SiC) в 15 мл метилэтилкетона растворяли 17,6 мл тетраэтоксисилана, 28,9 г этанольного раствора фенолформальдегидной смолы с массовым содержанием углерода 15% и 13 мл муравьиной кислоты, в системе диспергировали при механическом перемешивании и воздействии ультразвука 20,5 г диборида гафния. Далее суспензию нагревали до температуры 35°С и добавляли в нее 11 мл воды. После гелеобразования гель высушивали при атмосферном давлении и температуре 120°С до прекращения изменения массы. Полученный ксерогель подвергали термической обработке при температуре 650°С в течение 3 ч при пониженном давлении для достижения пиролиза органических компонентов и получения высокодисперсного максимально гомогенного промежуточного продукта состава HfB2/(SiO2-C), который подвергали горячему прессованию в атмосфере аргона при давлении 20 МПа при температуре 1650°С в течение 1,5 ч. Согласно проведенному рентгенофазовому анализу в составе продукта помимо фазы гексагонального диборида гафния присутствует также синтезированный кубический карбид кремния со средним размером кристаллитов 48 нм, включения посторонних фаз не обнаружено (Фиг. 1). Данные термического анализа (скорость нагрева 20 град/мин, интервал температур 20-1400°С) в токе воздуха (250 мл/мин) свидетельствуют, что прирост массы в результате окисления полученного керамического композиционного материала HfB2/SiC (30 об. % SiC) с относительной плотностью 84% составил 0,39% при расчетной величине в приближении полного окисления 41,1%, что говорит о повышенной окислительной стойкости материала.

Пример 2. Для получения ультравысокотемпературного керамического композита состава ZrB2/SiC (65 об. % SiC) в 46 мл этанола растворяли 32,6 мл тетраэтоксисилана, 59,4 г раствора фенолформальдегидной смолы с массовым содержанием углерода 10% и 7 мл азотной кислоты, в системе диспергировали при механическом перемешивании и воздействии ультразвука 5,7 г порошка диборида циркония. Далее суспензию охлаждали до температуры 0°С и добавляли в нее 12 мл воды. После гелеобразования гель высушивали при давлении 1⋅10-3-1⋅10-4 атм и температуре 250°С до прекращения изменения массы. Полученный ксерогель подвергали термической обработке при температуре 400°С в течение 11 ч при пониженном давлении для достижения пиролиза органических компонентов и получения высокодисперсного максимально гомогенного промежуточного продукта состава ZrEfc/SiO2-C, который подвергали искровому плазменному спеканию при давлении 45 МПа и температуре 1900°С в течение 0,1 ч. Согласно проведенному рентгенофазовому анализу в составе продукта помимо фазы гексагонального диборида циркония присутствует также синтезированный кубический карбид кремния со средним размером кристаллитов 56 нм (Фиг. 2), включения посторонних фаз не обнаружено. Данные термического анализа (скорость нагрева 20 град/мин, интервал температур 20-1400°С) в токе воздуха (250 мл/мин) свидетельствуют, что прирост массы в результате окисления полученного керамического композиционного материала ZrB2/SiC (65 об. % SiC) с плотностью 97% составил 1,5% при расчетной величине в приближении полного окисления 60,2%, что говорит о повышенной окислительной стойкости материала.

Пример 3. Для получения ультравысокотемпературного керамического композита состава 50 o6.%HfB2-5 об. % ZrB2/ SiC (45 об. % SiC) в 55 мл смеси изоамилового спирта с глицерином добавляли 40,3 мл тетраэтоксисилана, 17,4 г раствора фенолформальдегидной смолы с массовым содержанием углерода 38% и 3,2 г малоновой кислоты, в полученной системе диспергировали при механическом перемешивании и воздействии ультразвука 26,3 г порошка диборида гафния и 1,5 г порошка диборида циркония. Далее суспензию нагревали до температуры ~95°С и добавляли в него 2 мл воды. После гелеобразования гель высушивали при давлении 0,01-0,1 атм и температуре 0°С до прекращения изменения массы. Полученный ксерогель подвергали термической обработке при температуре 800°С в течение 0,5 ч в инертной атмосфере для достижения пиролиза органических компонентов и получения высокодисперсного максимально гомогенного промежуточного продукта состава HfB2-ZrB2/(SiO2-C), который подвергали горячему прессованию в атмосфере аргона при давлении 22 МПа и температуре 1800°С с выдержкой 15 мин. Согласно проведенному рентгенофазовому анализу в материале присутствуют фазы диборидов гафния и циркония и фаза синтезированного карбида кремния со средним размером кристаллитов 51 нм, включения посторонних фаз не обнаружено (Фиг. 3). Данные термического анализа (скорость нагрева 20 град/мин, интервал температур 20-1400°С) в токе воздуха (250 мл/мин) свидетельствуют, что прирост массы в результате окисления полученного керамического композиционного материала 50 об. %HfB2-5 об. % ZrB2/ SiC (45 об. % SiC) с плотностью 82% составил 1,3% (Фиг. 4) при расчетной величине в приближении полного окисления 49.8%, что говорит о повышенной окислительной стойкости материала.

Пример 4. Для получения ультравысокотемпературного керамического композита состава HfB2/SiC (15 об. % SiC) в 5 мл пропаноле растворяли 4,0 мл тетраэтоксисилана, 3,0 г этанольного раствора фенолформальдегидной смолы с массовым содержанием углерода 22% и 3,5 мл лимонной кислоты, в полученной системе диспергировали при механическом перемешивании и воздействии ультразвука 13,4 г диборида гафния. Далее суспензию нагревали до температуры 45°С и добавляли в него 1,6 мл воды. После гелеобразования гель высушивали при атмосферном давлении и температуре 170°С до прекращения изменения массы. Полученный ксерогель подвергали термической обработке при температуре 500°С в течение 1,5 ч при пониженном давлении для достижения пиролиза органических компонентов и получения высокодисперсного максимально гомогенного промежуточного продукта состава HfB2/(SiO2-C), который подвергали горячему прессованию в атмосфере аргона при давлении 26 МПа при температуре 1800°С с выдержкой в течение 20 мин. Согласно проведенному рентгенофазовому анализу в составе продукта помимо фазы гексагонального диборида гафния присутствует также синтезированный кубический карбид кремния со средним размером кристаллитов 41 нм, включения посторонних фаз не обнаружено (Фиг. 5). Данные термического анализа (скорость нагрева 20 град/мин, интервал температур 20-1400°С) в токе воздуха (250 мл/мин) свидетельствуют, что прирост массы в результате окисления полученного керамического композиционного материала HfB2/SiC (15 об. % SiC) с относительной плотностью 94% составил 0,21% (Фиг. 6) при расчетной величине в приближении полного окисления 40,5%, что говорит о повышенной окислительной стойкости материала.

Таким образом, заявленный способ обладает следующими преимуществами:

- позволяет получать ультравысокотемпературные керамические композиты состава MB2/SiC, где М=Zr и/или Hf, без введения загрязняющих спекающих добавок;

- позволяет получать ультравысокотемпературные керамические композиты состава MB2/SiC, где М=Zr и/или Hf с повышенной окислительной стойкостью в токе воздуха;

- дает возможность синтезировать карбид кремния в наноструктурированном состоянии с концентрацией от 10 до 65 об. % в составе получаемых ультравысокотемпературных керамических композитов MB2/SiC, где М=Zr и/или Hf;

- позволяет исключить отдельную стадию предварительного совместного помола исходных порошков для смешения компонентов (MB2, SO2 и углерода) за счет синтеза химически активной системы состава SiO2-C, где компоненты максимально гомогенно распределены друг в друге, что позволяет снизить температуру стадии карботермического синтеза in situ на этапе карботермического восстановления в системах MB2/(SiO2-C) в ходе высокотемпературного спекания керамических композиционных материалов заданного состава;

- не требует введения дополнительных стабилизирующих добавок для формирования гелей, не подвергающихся расслаиванию или осаждению.

Заявляемый в качестве изобретения способ позволяет получать при относительно низких температурах и механическом давлении ультравысокотемпературные керамические композиты MB2/SiC, где M=Zr и/или Hf, обладающие повышенной окислительной стойкостью в токе воздуха, содержащие от 10 до 65 об. % нанокристаллического карбида кремния, без примесей посторонних фаз.

1. Способ получения ультравысокотемпературного керамического композита MB2/SiC, где M=Zr и/или Hf, характеризующегося повышенной окислительной стойкостью, содержащего нанокристаллический карбид кремния в количестве от 10 до 65 об.%, заключающийся в том, что готовят раствор фенолформальдегидной смолы с массовым содержанием углерода от 10 до 40% в органическом растворителе, в котором диспергируют порошок диборида циркония и/или диборида гафния путем одновременного механического перемешивания и ультразвукового воздействия, после чего в полученную суспензию вводят тетраэтоксисилан с концентрацией от 1⋅10-3 до 2 моль/л и катализатор гидролиза тетраэтоксисилана, далее при перемешивании проводят гидролиз тетраэтоксисилана при температуре 0÷95°C гидролизующими растворами с образованием геля, затем осуществляют сушку полученного геля при температуре 0÷250°C и давлении 1⋅10-4÷1 атм до прекращения изменения массы, после чего осуществляют термическую обработку полученного ксерогеля при температуре от 400 до 800°C в течение 0,5÷12 ч в бескислородной атмосфере и при давлении ниже 1⋅10-4 атм с образованием высокодисперсного химически активного промежуточного продукта состава MB2/(SiO2-C), который далее подвергают высокотемпературному спеканию при температуре от 1600 до 1900°C в течение 0,1÷2 ч при механическом давлении от 20 до 45 МПа.

2. Способ по п. 1, отличающийся тем, что в качестве фенолформальдегидной смолы используют жидкие и твердые вещества из ряда: бакелиты; новолачные смолы и резольные смолы.

3. Способ по п. 1, отличающийся тем, что в качестве органических растворителей, в которых растворяют фенолформальдегидную смолу, используют обладающие температурами кипения в интервале 50÷150°C моно- и полиатомные спирты, алифатические и ароматические углеводороды, галогенпроизводные, эфиры, альдегиды, кетоны, органические кислоты и их смеси.

4. Способ по п. 1, отличающийся тем, что в качестве гидролизующих растворов используют либо воду, либо содержащий воду полярный органический растворитель, либо содержащую воду смесь полярных растворителей.

5. Способ по п. 1, отличающийся тем, что в качестве катализатора гидролиза тетраэтоксисилана используют минеральные и органические кислоты, выбранные из ряда: азотная; соляная; муравьиная; уксусная; щавелевая; малоновая; лимонная; малеиновая.

6. Способ по п. 1, отличающийся тем, что высокотемпературное спекание проводят методом горячего прессования в инертной атмосфере.

7. Способ по п. 1, отличающийся тем, что высокотемпературное спекание проводят методом искрового плазменного спекания в условиях динамического вакуума.