Способ извлечения никеля из окисленных никелевых руд

Иллюстрации

Показать всеИзобретение относится к области цветной металлургии и может быть использовано в геотехнологии для извлечения никеля из окисленных никелевых руд. Способ извлечения никеля из окисленных никелевых руд включает кучное выщелачивание никеля раствором серной кислоты. Выщелачивание проводят в три стадии: на первой стадии концентрация серной кислоты - 15 г/дм3, на второй и третьей - 10 и 5 г/дм3 соответственно. Техническим результатом является получение более чистых безжелезистых растворов и снижение расходов реагентов за счет выщелачивания низкоконцентрированными растворами серной кислоты. 4 табл., 3 пр.

Реферат

Изобретение относится к области цветной металлургии и может быть использовано в геотехнологии для извлечения никеля из окисленных никелевых руд.

Известен способ выщелачивания никеля и кобальта из никель- и кобальсодержащих латеритных руд (патент РФ №2333972, МПК С22В 23/00, С22В 3/14, опубл. 20.09.2008), основанный на обжиге исходной руды в восстановительной атмосфере при Т 600-850°С для выделения никеля и кобальта в выщелачивающий раствор.

Недостатками данного способа являются значительный расход топлива на стадии восстановительного обжига, повышенное количество серы, содержащееся в топливе, которое приводит к потерям аммиака в виде тиосульфата или сульфата на стадии аммиачно-карбонатного выщелачивания, а также повышенные температуры выщелачивания (около 60°С).

Известен способ извлечения металлов из силикатных никелевых руд (патент РФ №2432409, МПК С22В 23/00, С22В 3/14, С22В 3/08, опубл. 27.10.2011), заключающийся в рудоподготовке силикатной никелевой руды дроблением, классификацией и сортировкой, выщелачивании из руды кремния культуральной средой силикатных бактерий и последующее извлечение никеля из кека.

Высокие концентрации H2SO4 (50-450 г/дм3) на выщелачивание никеля из кека, повышенное содержание железа в растворах выщелачивания (порядка 18,5 г/дм3), которое требует предварительного осаждения Fe перед переработкой растворов, являются основными недостатками данного способа.

Наиболее близким к заявленному является способ извлечения никеля из окисленных никелевых руд (патент РФ №2430172, МПК С22В 23/00, С22В 3/08, опубл. 27.09.2011), включающий кучное выщелачивание никеля раствором серной кислоты, нейтрализацию продуктивного раствора, сорбцию из него никеля на ионите, переработку десорбата с получением никеля, подачу раствора рафината на кучное выщелачивание руды при его обороте и циркуляции - прототип.

Недостатком данного способа являются повышенные концентрации H2SO4 (100 г/дм3). Это приводит к повышенному выщелачиванию железа и других примесей, в результате чего необходима предварительная нейтрализация перед дальнейшей переработкой растворов.

Техническим результатом данного изобретения является получение продукционных безжелезистых растворов и снижение расхода реагентов за счет выщелачивания малоконцентрированными растворами серной кислоты.

Технический результат достигается тем, что в способе извлечения никеля из окисленных никелевых руд путем кучного выщелачивания никеля раствором серной кислоты, где выщелачивание проводят постадийно в три этапа: на первом этапе поддерживают концентрацию раствора серной кислоты 15 г/дм3 и до 10% извлечения Ni из руды, на втором - поддерживают концентрацию раствора серной кислоты 10 г/дм3, а на третьем этапе выщелачивание проводят водным раствором серной кислоты с концентрацией 5 г/дм3.

Оксиды железа в верхних слоях выщелачиваются с образованием Fe2(SO4)3, который при дальнейшем вертикальном продвижении растворов (просачивании растворов через руду), при рН больше 2 гидролизуется с образованием H2SO4 и осадков гидратов и основных гидратов железа, которые остаются в толще руды по реакции:

Выделяющаяся H2SO4 затрачивается на выщелачивание только полезных компонентов руды, Ni, Со, Мn и Mg. Таким образом, во-первых, полезно используется H2SO4, подаваемая с растворами орошения, а во-вторых, за счет повышения рН до 3-3,5 в выходящих продукционных растворах отсутствует нежелательная примесь - сульфат железа.

Сущность изобретения заключается в использовании серной кислоты с более низкими концентрациями.

Проведение первоначального выщелачивания растворами с концентрацией H2SO4 15 г/дм3 в подаваемый раствор, а затем на второй и третьей стадиях выщелачивания растворами с более низкой концентрацией H2SO4 (10 и 5 г/дм3, соответственно) позволяет повысить скорость нейтрализации кислотоемких составляющих элементов пустой породы (до 10% извлечения Ni), снизить расход кислоты и получить чистые безжелезистые растворы за счет снижения затрат на выщелачивание никеля и избавиться от нежелательных примесей сульфата Fe3+.

В случае выщелачивания избыточным количеством H2SO4 с концентрацией 15 г/дм при рН меньше 1,5-2 получают продукционные растворы, содержащие ионы железа. Эти растворы подаются вновь на орошение без добавления серной кислоты. Таким образом, сущность изобретения заключается в выщелачивании растворами концентрации 5-15 г/дм3, при которой в выходящих продукционных растворах водородный показатель (рН) не превышает 3-3,5.

Заявленный способ выщелачивания прошел испытания в лабораторных условиях.

Пример 1

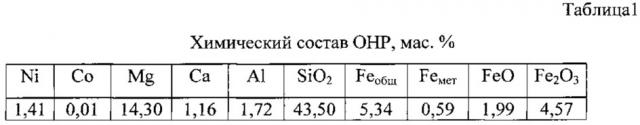

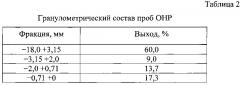

Выщелачивание проводили в перколяторе объемом 3800 см3. Плотность орошения - 300 дм3/т руды. Масса руды в перколяторе 3,68 кг. Время выщелачивания 450 суток. Химический, минералогический и фракционный состав руды приведен в таблицах 1, 2 и 3.

Руду обрабатывали растворами серной кислоты концентрацией 15 г/дм3, для нейтрализации свободных оснований с получением кислых продукционных растворов, содержащих Ni и Со. Получаемые слабокислые растворы доукрепляли 6-8 раз серной кислотой до первоначальной концентрации (15 г/дм3) и вновь направляли на выщелачивание. В результате выщелачивания были получены при рН равной 1,2 высокожелезисто-магнезиальные продукционные растворы с содержанием, г/л: 9,97 Fe, 0,93 Ni, 0,037 Со, 8 Mg и 1,26 Мn.

Полученные растворы без предварительной очистки от примесей Fe и других металлов непригодны для переработки как экстракционными, так сорбционными и гидролитическими методами.

Пример 2

Выщелачиванию подвергалась руда того же состава, что и в предыдущем примере. Отличительной особенностью данного опыта было то, что плотность орошения была снижена с 300 г/дм3 до 70 г/дм3 с целью получения более концентрированных по никелю и кобальту растворов. Время выщелачивания 350 суток.

На начальной стадии руду выщелачивали до 10%-ного извлечения никеля (после каждого этапа отбирали пробу на химический анализ). При выщелачивании руды на данном этапе подавали растворы H2SO4 с концентрацией 15 г/дм3 и вновь направляли на выщелачивание 6-7 раз продукционные растворы без доукрепления серной кислотой с целью повышения содержания никеля и снижения концентрации железа. В результате при рН, равной 1,5, были получены растворы с меньшим содержанием железа и большей концентрацией по никелю, г/л: 7,31 Fe, 2,27 Ni, 0,098 Со, 16,24 Mg, 2,14 Mn.

При дальнейшем выщелачивании (проводили в 3-4 этапа до 40-50%-го извлечения, после каждой стадии отбирали пробу на химический анализ) концентрацию H2SO4 снизили до 10 г/дм3, с получением при рН равной 2 растворов, содержащих, г/дм3: 2,4 Ni, 1,93 Fe, 0,127 Со, 21,23 Mg, 3,14 Mn.

Данные растворы предполагается подавать на порцию свежей руды с целью удаления железа и увеличения концентрации никеля в растворе.

Пример 3

Выщелачивание проводили при тех же условиях, что и в предыдущем примере. Выщелачивание вели в три стадии. На первой стадии руду выщелачивали до 10%-ного извлечения Ni, после каждого этапа отбирали пробу руды на химический анализ. При выщелачивании подавали растворы серной кислоты (15 г/дм3) и полученные растворы вновь подавали на выщелачивание без доукрепления. На второй стадии выщелачивание проводили до 40%-ного извлечения Ni растворами с концентрацией серной кислоты 10 г/дм3, а третью стадию проводили до 80%-ного извлечения Ni при пониженной концентрации серной кислоты 5 г/дм3 (рН~1-1,5).

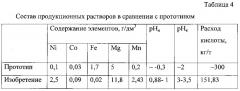

На третьей стадии выщелачивания при концентрации H2SO4 в подаваемых растворах 5 г/дм3 концентрация железа в продукционных растворах снизилась до 0,01-0,03 г/дм3 и были получены безжелезистые растворы, г/дм3: 2,5 Ni; 0,09 Со; 0,02 Fe; 11,8 Mg; 2,43 Mn; 4,17 Al.

Извлечение никеля и кобальта из руды в раствор составило 80 и 100% соответственно, а расход кислоты составил 151,83 кг/т руды.

Как видно из таблицы, заявленный нами способ извлечения никеля из окисленных никелевых руд по сравнению с прототипом (патент РФ №2430172, МПК С22В 23/00, С22В 3/08, опубл. 27.09.2011) позволяет примерно в два раза снизить расход кислоты на выщелачивание руды и получить практически безжелезистые растворы. Такие растворы без очистки их от примесей пригодны для дальнейшей переработки экстракционными, сорбционными, гидролитическими и другими способами.

Способ извлечения никеля из окисленных никелевых руд путем кучного выщелачивания никеля водным раствором серной кислоты, отличающийся тем, что выщелачивание проводят постадийно в три этапа, причем на первом этапе поддерживают концентрацию водного раствора серной кислоты 15 г/дм3 и выщелачивание ведут до 10% извлечения Ni из руды, на втором - концентрацию водного раствора серной кислоты поддерживают 10 г/дм3, а на третьем этапе выщелачивание проводят водным раствором серной кислоты с концентрацией 5 г/дм3.